ЛАБОРАТОРНАЯ РАБОТА № 2

ИССЛЕДОВАНИЕ УПРУГИХ ХАРАКТЕРИСТИК РЕССОРНОЙ ПОДВЕСКИ

Цель работы: изучить особенности рессорной подвески, исследовать упругую характеристику рессорной подвески.

Общие сведения

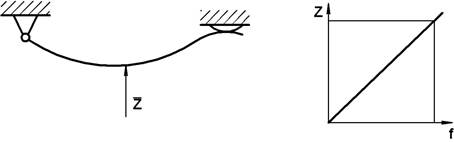

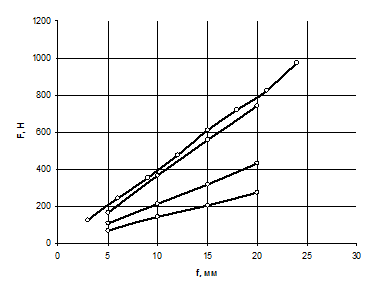

Рисунок 1 - Кинематическая схема и характеристика одинарного стального упругого элемента

Рисунок 2 - Кинематическая схема и характеристика стального упругого элемента с резиновым буфером-ограничителем:

1 - стальной упругий элемент; 2 - резиновый буфер-ограничитель;  - деформация стального упругого элемента;

- деформация стального упругого элемента;  - совместная деформация стального и резинового упругих элементов

- совместная деформация стального и резинового упругих элементов

Экспериментальная часть

По полученной линейной характеристике рассчитать жесткость рессоры

, (1.1)

, (1.1)

где  - приращение силы упругости, Н,

- приращение силы упругости, Н,  - приращение деформации, мм.

- приращение деформации, мм.

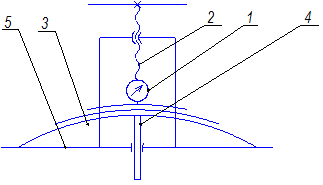

Теоретически жесткость симметричной рессоры можно рассчитать по формуле:

, (1.2)

, (1.2)

где Е - модуль продольной упругости, для стали Е=210 ГПа, L - расстояние между точками крепления рессор,  - суммарный момент инерции поперечного сечения рессоры.

- суммарный момент инерции поперечного сечения рессоры.

Для прямоугольного сечения размерами  .

.

, (1.3)

, (1.3)

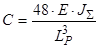

Рисунок 2 – Схема экспериментальной установки

1 – динамометр, 2 – винт, 3 – рессора, 4 – измерительная линейка, 5 - рама

Таблица 1 - Результаты измерений и вычислений

| Опыт | Перемещение f, мм | Показание индикатора, мкм | Сила упругости, Fупр, Н | Жесткость, С, Н/м | |||

| Практ. | Ср. | Теор. | |||||

| Одиночная рессора с упругим резиновым элементом | |||||||

| Лист №1 | |||||||

| L, м | 0,84 | ||||||

| b, м | 0,045 | ||||||

| h, м | 0,006 | ||||||

| Лист №2 | |||||||

| L, м | 0,725 | ||||||

| b, м | 0,045 | ||||||

| h, м | 0,006 | ||||||

| Лист №3 | |||||||

| L, м | 0,61 | ||||||

| b, м | 0,045 | ||||||

| h, м | 0,006 | ||||||

| Рессора в сборе | |||||||

| L, м | 0,84 | ||||||

| b, м | 0,045 | ||||||

| h, м | 0,006 | ||||||

| n | |||||||

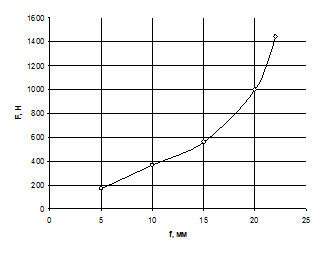

Рисунок 3 – Экспериментальная характеристика стального упругого элемента с резиновым буфером-ограничителем

Рисунок 4 – Экспериментальная характеристика стального упругого элемента (рессора в сборе и листы, входящие в нее)

ЛАБОРАТОРНАЯ РАБОТА № 3

ИЗУЧЕНИЕ КОНСТРУКЦИИ, ПРИНЦИПА ДЕЙСТВИЯ И СИЛОВОЙ ХАРАКТЕРИСТИКИ ТЕЛЕСКОПИЧЕСКИХ ГИДРАВЛИЧЕСКИХ АМОРТИЗАТОРОВ

Цель работы - изучить устройство и принцип действия телескопических гидравлических амортизаторов и исследовать силовую характеристику.

Общие сведения

Амортизатор служит для гашения колебаний кузова, которые возникают из-за работы упругого элемента. Жесткость амортизатора определяет скорость гашения колебаний.

Все гидравлические телескопические амортизаторы по своей конструкции подразделяются на три категории:

Гидравлические двухтрубные амортизаторы

Газонаполненные двухтрубные амортизаторы низкого давления

Однотрубные высокого давления

Сопротивление при сжатии в общем случае составляет 20 - 25% сопротивления при отдаче, так как необходимо чтобы амортизатор гасил свободные колебания подвески при отдаче и не увеличивал жесткость подвески при сжатии.

Сопротивление амортизатора определяется размерами отверстий в корпусах клапанов отдачи и сжатия и усилиями их пружин.

Рисунок 1 – Кинематическая схема амортизатора

1 – поршень, 2 – клапан сжатия, 3 – клапан отбоя, 4 – шток, 5 – перепускной клапан отбоя, 6 – перепускной клапан сжатия, 7 – рабочий цилиндр, 8 – резервуар, А – надпоршневое пространство, Б – подпоршневое пространство, В – полость резервуара

Принцип действия двухтрубного телескопического амортизатора

Во время хода сжатия рессоры, шток 4 и поршень 1, опускаясь вниз, вытесняют основную часть жидкости из пространства под поршнем Б в пространство над поршнем А через клапан сжатия 2. При этом часть жидкости, равная объему штока, вводимого в рабочий цилиндр, через отверстие перепускного клапана 6 сжатия перетекает в полость В резервуара.

Во время хода отдачи поршень движется вверх и сжимает жидкость, находящуюся, над поршнем. Клапан сжатия 2 закрывается, и жидкость через внутренний ряд отверстий и клапан 3 отдачи перетекает в пространство под поршнем Б. При этом часть жидкости, равная объему штока 4, выводимого из цилиндра, через отверстия перепускного клапана отдачи 5 из полости резервуара В перетекает в рабочий цилиндр 7.

Экспериментальная часть

Рисунок 2 – Схема экспериментальной установки

1 – компрессор, 2 – распределитель, 3 – пневмоцилиндр, 4 – рычаг, 5 - амортизатор

Результаты измерений:

Диаметр поршня  мм, диаметр штока

мм, диаметр штока  мм, ход амортизатора

мм, ход амортизатора  мм, передаточное число стенда

мм, передаточное число стенда  , давление механических потерь

, давление механических потерь  МПа

МПа

Порядок проведения теоретических расчетов:

Усилие на поршне цилиндра:

(1.1)

(1.1)

где  - площадь поршня и площадь штока соответственно.

- площадь поршня и площадь штока соответственно.

Усилие на штоке амортизатора:

(1.1)

(1.1)

Усилие механических потерь:

(1.1)

(1.1)

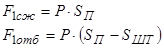

Значение эффективной силы сжатия на ходе сжатия и растяжения:

(1.1)

(1.1)

Скорость перемещения на ходе сжатия и отбоя:

,

,  (1.1)

(1.1)

Таблица 1 – Экспериментальные данные и результаты расчетов

| Pсж, Мпа | Ротб, Мпа | tсж, с | tотб, с | F1сж, Н | F1отб, Н | F2сж, Н | F2отб, Н | F0, Н | F2`сж, Н | F2`отб, Н | Vсж, м/с | Vотб, м/с |

| 0, 19 | 0,25 | 0,4 | 0,85 | 0,463 | 0,218 | |||||||

| 0,17 | 0,2 | 0,46 | 1,05 | 0,402 | 0,176 | |||||||

| 0,15 | 0,175 | 0,53 | 1,16 | 0,349 | 0,159 | |||||||

| 0,12 | 0,16 | 0,68 | 1,25 | 0,272 | 0,148 | |||||||

| 0,105 | 0,14 | 0,76 | 1,43 | 0,243 | 0,129 | |||||||

| 0,085 | 0,125 | 0,87 | 1,55 | 0,213 | 0,119 | |||||||

| 0,07 | 0,1 | 0,99 | 1,87 | 0,187 | 0,099 | |||||||

| 0,06 | 0,08 | 1,08 | 2,31 | 0,171 | 0,080 |

Рисунок 3 – Экспериментальная сило-скоростная характеристика амортизатора.

ЛАБОРАТОРНАЯ РАБОТА №4