На первом этапе рассчитаем такт, ритм и темп поточной линии и выполним действия по синхронизации технологического процесса, т.е. проектирование операций, по трудоемкости равных или кратных такту, путем объединения технологических переходов.

Такт - это промежуток времени между запуском (или выпуском) двух смежных изделий на лиги. Его определим по формуле:

r=Fд/Nз,

где Fд - плановый фонд времени работы линии за определенный период (месяц, сутки, смену) с учетом потерь на ремонт оборудования и регламентирующих перерывов (примем 480 мин. - 8 ч, асов работы и 20 мин. на потери рабочего времени, итого 480-20=460 мин.), мин; Nз - программа запуска за тот же период времени (по условию 220 шт.), шт.

Получаем: r=460/220=2,091 мин.

Темп поточной линии (Т) - величина, обратная такте, характеризуется количеством деталей, выпускаемых в единицу времени с поточной линии.

Т=60/r.

Получаем: Т=60/2,091=28,7

Ритм (R) определяется по формуле:

R=r·p,

где r - такт поточной линии; р - величина транспортной партии, шт.

Получаем:

R=2,091·4=8,364 мин.

Результаты синхронизации сведем в таблицу.

Результаты синхронизации технологического процесса при r=2,091

| Номер перехода | Трудоемкость переходов по вариантам, мин. | Номер операции | |

| технологического перехода | операции | ||

| 0,75 | 2,15 | ||

| 0,55 | |||

| 0,85 | |||

| 0,6 | |||

| 1,4 | |||

| 1,65 | 4,15 | ||

| 0,7 | |||

| 1,8 | |||

| 1,4 | 6,25 | ||

| 2,3 | |||

| 1,05 | |||

| 1,5 | |||

| 0,4 | 6,3 | ||

| 0,7 | |||

| 0,8 | |||

| 0,3 | |||

| 0,4 | |||

| 0,4 | |||

| 1,6 | |||

| 1,7 |

|

|

На втором этапе определяем количество рабочих мест по каждой операции - расчетное и принятое, общее число рабочих мест на линии, коэффициент загрузки рабочих мест по каждой операции и общий.

Расчет количества оборудования осуществляем исходя из числа рабочих мест по операциям процесса:

Cpi=ti/r,

где Cpi - расчетное число рабочих мест на одной операции процесса; ti - норма времени на i-ю операцию с учетом установки, транспортировки и снятия деталей, мин.

Принятое число рабочих мест (Спрi) определяется округлением расчетного количества до ближайшего целого числа. При этом учитываем, что на стадии проектирования допускается перегрузка 10-12% на каждое рабочее место.

Коэффициент загрузки i-го рабочего места определяется по формуле:

Кз= Cpi/ Спрi

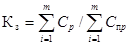

Средневзвешенный коэффициент загрузки оборудования Кз поточной линии определяется отношением:

,

,

где m - количество операций на поточной линии.

Результаты расчетов заносим в таблицу.

Количество рабочих мест на линии и их загрузка при r=2,091

| Номер операции | Трудоемкость, мин | Число рабочих мест | Коэффициент загрузки рабочих мест | |

| расчетное | Принятое | |||

| 2,15 | 1,03 | 1,03 | ||

| 0,96 | 0,96 | |||

| 4,15 | 1,985 | 0,993 | ||

| 6,25 | 2,989 | 0,996 | ||

| 6,3 | 3,013 | 1.004 | ||

| Итого | 20,85 | 9,977 | 0,997 |

На третьем этапе определяем длину конвейера и скорость движения ленты конвейера. Расстояние между двумя соседними рабочими местами принимаем равным l=1400 мм.

В нашем случае используем конвейер с односторонним расположением рабочих мест, его длинна составит:

|

|

мм

мм

Скорость ленты конвейера при непрерывном движении рассчитываем в соответствии с тактом поточной линии:

V=l/r=1400/2,091=669,536 мм/мин

На четвертом этапе для упорядочения работы, повышения ответственности рабочих выполним адресование, то есть определение через какие рабочие места должен пройти каждый экземпляр изделия и занесения этих данных в таблицу. Для этого определим число периодов конвейера и произведем разметку его ленты. Число периодов конвейера представляет собой отвлеченное число, наименьшее кратное всем числам рабочих мест по операциям.

Так, в нашем случае: Спр1,2=1, Спр3=2, Спр4,5=3 то следовательно, число периода конвейера равно П=3*2*1=6. Лента конвейера делится на 2 деления (номера) и за каждым рабочим местом закрепляются определенные номера.

Закрепление номеров за рабочими местами на поточной линии

| Номер операции | Номер рабочих мест | Закрепление номера | Число закрепленных номеров |

| 1,2,3,4,5,6 | |||

| 1,2,3,4,5,6 | |||

| 1,3,5 | |||

| 2,4,6 | |||

| 1,3 | |||

| 2,4 | |||

| 5,6 | |||

| 1,3 | |||

| 2,4 | |||

| 5,6 |

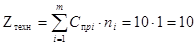

На пятом этапе осуществляем расчет всех видов заделов на поточной линии. Поскольку размеры технологического и транспортного заделов зависят от параметров оборудования и технологического процесса, количество деталей, сборочных единиц и изделий, обрабатываемых одновременно на рабочем месте, принимаем в данном задании равным 1, а размер операционной партии - равным заданной величине транспортной партии. Страховой (резервный) задел принимаем равным 0,1 от планируемой программы производственного запуска за смену (Nз).

|

|

Технологический задел представляет собой детали, сборочные единицы и изделия, находящиеся непосредственно в процессе обработки, сборки, испытаний на рабочих местах:

ед.,

ед.,

где  - число рабочих мест на i-й операции; ni - количество деталей, сборочных единиц и изделий, обрабатываемых одновременно на рабочем месте.

- число рабочих мест на i-й операции; ni - количество деталей, сборочных единиц и изделий, обрабатываемых одновременно на рабочем месте.

Транспортный задел состоит из деталей, сборочных единиц и изделий, находящихся в процессе перемещения между рабочими местами с помощью транспортных устройств.

При непрерывной транспортировке с применением конвейера задел рассчитывается следующим образом:

Zтр=L·р/V, где

L - длина рабочей части конвейера, м.; р - размер операционной партии, шт.; V - скорость движения конвейера, м/мин.

Получаем: Zтр=14000·4/669,536=83,64 ед.

Страховой задел (Zстрах) нейтрализует отрицательное влияние на ритмичность производства случайных перебоев в работе оборудования и др. Его величина составит: Zстрах=4·0,1=0,4 ед.

Оборотный задел представляет собой сумму трех предыдущих заделов.

Zоб= Zтехн+ Zтр+ Zстрах=10+83,64+0,4=94,04 ед.

На шестом этапе определим длительность операционного и производственного циклов для одного изделия и для условной партии. Размер условной партии принимаем кратным размеру программы производственного запуска за смену, т.е. равным 4 ед.

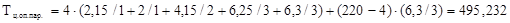

Длительность операционного цикла определим по формуле:

,

,

где n - количество деталей в производственной партии, шт.; ron - число операций; tшт.i - норма времени на выполнение каждой операции, мин; Ср.м.i - количество рабочих мест, занятых изготовлением партии деталей на каждой операции;  - время выполнения операции, самой продолжительной в технологическом процессе, мин.; р - размер передаточной партии, шт.

- время выполнения операции, самой продолжительной в технологическом процессе, мин.; р - размер передаточной партии, шт.

Получаем:

мин.

мин.

Производственный цикл изготовления партии деталей учитывает не только операционный цикл, но и естественные процессы и перерывы, связанные с режимом работы, и другие составляющие и определяется по формуле:

,

,

где  - коэффициент перевода рабочего времени в календарное; Тмо - время межоперационных пролеживания между двумя операциями (принимаем равным 0); Тсм - длительность рабочей смены, ч. (принимаем 8 ч); d см - число смен (принимаем 2); Квн (планируемый коэффициент выполнения норма на операциях (получаем 1); Тс - длительность естественных процессов (принимаем равным 1).

- коэффициент перевода рабочего времени в календарное; Тмо - время межоперационных пролеживания между двумя операциями (принимаем равным 0); Тсм - длительность рабочей смены, ч. (принимаем 8 ч); d см - число смен (принимаем 2); Квн (планируемый коэффициент выполнения норма на операциях (получаем 1); Тс - длительность естественных процессов (принимаем равным 1).

Получаем:

Повышение степени непрерывности производственного процесса и сокращение длительности цикла достигается, во-первых, повышением технического уровня производства, во-вторых, мерами организационного характера. Оба пути взаимосвязаны и дополняют друг друга.

Организационные мероприятия должны предусматривать: сведение до минимума перерывов, вызванных межоперационным пролеживанием, и перерывов партионности за счет применения параллельно-последовательного метода движения предметов труда и улучшения системы планирования; построение графиков комбинирования различных производственных процессов, обеспечивающих частичное совмещение во времени выполнения смежных работ и операций; сокращение перерывов ожидания на основе построения оптимизированных планов-графиков изготовления продукции и рационального запуска деталей в производство; внедрение предметно-замкнутых и подетально-специализированных цехов и участков, создание которых уменьшает длину внутрицеховых и межцеховых маршрутов, сокращает затраты времени на транспортировку.

поточный линия производственный такт

Список литературы

1. Антонов АН. Основы современной организации производства: Учебник - М.: Изд-во «Дело и сервис»,2004.

2. Дубровин И.А. Экономика и организация производства. - М.: ИТК «Дашков и К», 2006.

3. Евменов А.Д. Организация, регулирование и планирование деятельности систем телевидения. - СПб.: Изд. СПбГУКиТ, 1998.

4. Егорова Т.А. Организация производства на предприятиях машиностроения. - СПб.: Питер, 2004.

5. Золотогоров В.Г. Организация производства и управление предприятием: Учебное пособие. - М.: Изд-во «Книжный дом». 2005.

6. Мескон М.Х., Альберт М., Хедоури Ф. Основы менеджмента. - М.: Дело, 2005.

7. Организация производства и управление предприятием: Учебник. Под ред. О.Г. Туровца. - М.: ИНФРА-М, 2002.

8.Родионова В.Н. Организация производства и управление предприятием. - М.:Изд-во «РИОР», 2005.

9. Туровец О.Г. Организация производства на предприятии: Учебное пособие. - М.: ИНФРА-М, 2005.

10. Туровец О.Г. Теория организации. - М.: Изд-во «РИОР», 2006.

11. Управление организацией: Учебник. /Под ред. А.Г. Поршнева. - М.: ИНФРА-М, 2000.

12. Фатхутдинов Р.А. Организация производства: Учебник. - М.: Инфра-М. 2005.

13.Хаббард Л.Р. Основы организации. М.: Изд-во «NEW ERA».2003.