Бринелльили Бринелль (Brinell) Юхан Август (1849–1925), шведский инженер. Труды по металлургии стали и определению твердости металлов и сплавов. Метод определения твердости металлов, названный его именем, предложил в 1900 г.

Метод измерения твердости металлов по Бринеллю заключается во вдавливании индентора (шарика) стального или из твердого сплава диаметром D в образец (изделие) под действием силы, приложенной перпендикулярно поверхности образца в течение определенного времени, и измерении диаметра отпечатка d после снятия силы (рис. 1).

Рис. 1. Вид деформированного образцапосле вдавливания шарика

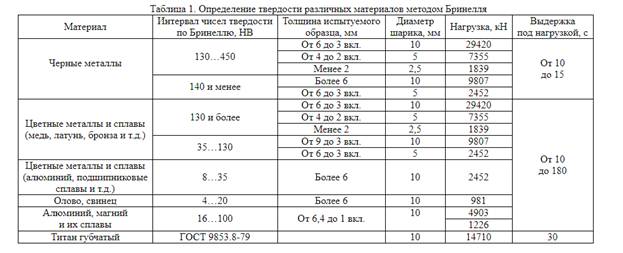

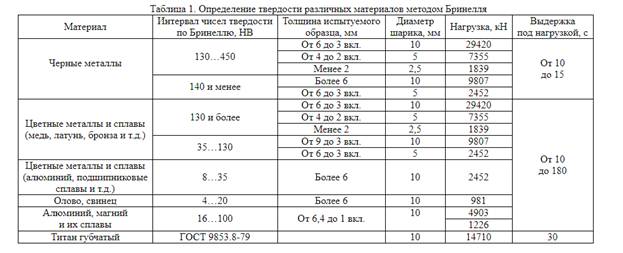

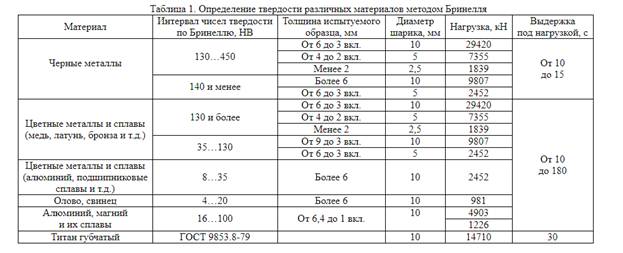

Измерение твердости по методу Бринелля осуществляется на твердомере типа ТВ 5004 в соответствии с ГОСТом 23677-79. В качестве индентора применяются шарики диаметром 1; 2,5; 5,0 и 10 мм, изготовленные из термически обработанной высокоуглеродистой стали с чистотой поверхности по двенадцатому классу (ГОСТ 2789-73). Выбор диаметра шарика, нагрузки и времени нагружения производится по таблице 1.

Показателем твердости является число твердости по Бринеллю, обозначаемое НВ и представляющее собой отношение усилия F к площади поверхности шарового сегмента A:

где h – глубина отпечатка, мм,

D – диаметр шарика, мм.

где d – диаметр отпечатка, мм.

Отсюда

Тогда число твердости НВ рассчитывается по формуле:

Твердость по Бринеллю выражается в кГ/мм2, но по стандарту размерность обычно не записывается. В то же время с системе СИ она указывается – МПа. Верхний предел измерения твердости этим методом составляет НВ 450, так как при испытании более твердых материалов происходит деформация шарика, превышающая стандартизированный допуск.

Для получения одинаковых значений твердости при испытаниях одного и того же металла инденторами разных диаметров необходимо, чтобы соблюдалось соотношение между размером шарика и действующей на него нагрузкой K =F/D2. Отношение К подбирается из ряда значений, приводимых в ГОСТе, с учетом свойств испытуемого металла так, чтобы соотношение между диаметрами шарика и отпечатка было в некотором диапазоне (d/D=0,24…0,6). Например, для сталей и высокопрочных сплавов ГОСТ рекомендует принимать отношение K=30, для цветных металлов и сплавов принимают K=10, а для очень мягких металлов K=2,5 (подшипниковые сплавы) или K=1 (свинец, олово).

На практике по диаметру d отпечатка находят число твердости НВ, используя таблицы, составленные для каждого из рекомендуемых соотношений F и D. Современное оборудование позволяет находить твердость по-другому, – определяя глубину h внедрения шарика (см. рис. 1).

Пластическое деформирование материала в окрестности внедряемого индентора связано со структурными изменениями, происходящими в металле. Длительность протекания этих изменений зависит от свойств материала. Для черных металлов достаточно 10...15 секунд выдержки под нагрузкой, для большинства цветных – 30 секунд. В некоторых случаях для завершения пластического течения устанавливают 180 секунд или особо оговаривают условия испытания.

Когда твердость испытуемого металла соизмерима с твердостью индентора – стального шарика, то вследствие деформации шарика искажается форма отпечатка, что влияет на точность результатов. Во избежание существенных ошибок (из-за смятия шарика) обычно вводится ограничение на применение метода Бринелля: испытывают материалы с твердостью не превышающей 450 НВ. Для испытаний более твердых материалов используют либо шарик из твердого сплава, либо другие методы, например, Виккерса или Роквелла, где индентором служит алмаз – самый твердый материал из известных в природе.

Твердость по Бринеллю обозначают символом НВ (Hardness Brinell) или HBW (Hardness Brinell Wolfram carbide):

- НВ – при применении стального шарика (твердость детали менее 450 единиц);

- HBW – при применении шарика из твердого сплава (твердость детали более 450 единиц).

Символу НВ (HBW ) предшествует числовое значение твердости (с округлением до трех значащих разрядов), а после символа указывают диаметр шарика [мм], значение приложенной силы [кгс], продолжительность выдержки [с], если она отличается от 10 или 15 секунд.

Примеры обозначений:

- 250 НВ 5/750– твердость по Бринеллю 250, измеренная стальным шариком диаметром 5 мм, при нагрузке 750 кгс (7355 Н) и продолжительности выдержки 10-15 с;

- 575 HBW 2,5/187,5/30– твердость по Бринеллю 575, измеренная шариком из твердого сплава диаметром 2,5 мм, при нагрузке 187,5 кгс(1839 Н) и продолжительности выдержки под нагрузкой 30 с.

При определении твердости стальным шариком (или шариком из твердого сплава) диаметром 10 мм при нагрузке 3000 кгс (29420 Н) и продолжительности выдержки 10…15 секунд твердость по Бринеллю обозначают только числовым значением твердости и символом НВ или HBW (например, 300 НВ).

Основными частями прибора являются:

1. Шпиндель 6, в который вставляются сменныеинденторы с шариками разного диаметра.

2. Подвеска 18 с набором грузов.

3. Маховик 1, перемещающий опорный столик 5 с образцом в вертикальном направлении.

4. Система рычагов 12, 15, 17-19, передающих нагрузку на испытуемый образец.

5. Электродвигатель 21, обеспечивающий работу прибора.

6. Пульт управления с переключателями режима работы, сигнальными лампами “контроль”, “выдержка”, “сеть”, реле времени.

7. Кнопки “пуск” и “стоп”.

Требования к образцам и приборам при определении твердости оговариваются соответствующими ГОСТами.