Твердость - способность материала противостоять местной пластической деформации, возникающей при внедрении в него наконечника (индентора) из более твердого материала.

Твердость металла может быть определена по следующим основным методам:

1. Бринелля;

2. Роквелла:

3. Виккерса.

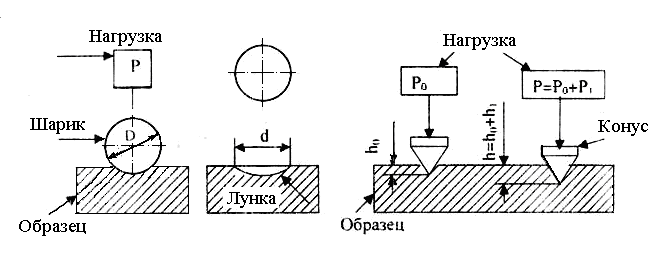

Твёрдость по методу Бринелля является, наиболее распространенной характеристикой свойств мягких металлов. На рис.3.5 приведена схема прибора Бринелля.

Образец 3 размещается на столике 2 и винтом 1 поднимается до соприкосновения с шариком 4 и выше, чтобы сжать пружину 5, определяющую предварительную нагрузку 100 кгс. Затем включается электродвигатель, который приводит в движение эксцентрик 10. При этом шатун 6 опускается, и грузы 9 через систему рычагов 7 и 8 создают давление на шарик. При измерении твердости по Бринеллю стальной закаленный шарик диаметром D вдавливается в испытуемый образец (изделие) под действием нагрузки P, приложенной в течение определенного времени (рис. 3.6, а).

Рис. 3.5. Схема прибора для определения твердости по методу

Бринелля

При дальнейшем вращении эксцентрика шатун поднимается и снимает давление грузов с образца. Когда шатун займет верхнее положение, электродвигатель автоматически выключается. После остановки электродвигателя снимается предварительная нагрузка, освобождается образец и производится измерение диаметра отпечатка.

Число твердости определяют путем деления нагрузки на площадь поверхности сферического отпечатка:

(кгс/мм2, размерность не указывается)

(кгс/мм2, размерность не указывается)

Поверхность отпечатка F=pDh (h – глубина отпечатка). Выразив глубину отпечатка h через диаметр отпечатка d и диаметр шарика D, получим:

|

|

, мм2

, мм2

Окончательное число твердости определяется по формуле:

а б

Рис 3.6. Схема определения твёрдости: а – по Бринеллю, б – по Роквеллу

При измерении твердости шариком диаметром D =10 мм под действием нагрузки P = 3000 кгс (Н), с выдержкой t =10с, число твердости по Бринеллю определяется символом HB, например, 400 НB.

При других условиях измерения обозначение HB дополняется цифрами, указывающими условия измерения в следующем порядке: диаметр шарика, нагрузка, продолжительность выдержки. Например, HB 5/250/30-200 обозначает число твердости по Бринеллю 200 кгc/мм2 при испытании шариком D = 5 мм, под нагрузкой P = 250 кгс (Н), приложенной в течение 30 сек.

На практике возможно определение твердости по Бринеллю по специальным таблицам (при вполне определенных значениях диаметра шарика D и нагрузки Р).

Измерение диаметра отпечатка производят в двух взаимно перпендикулярных направлениях с помощью отсчетного микроскопа или лупы, малое деление которой равно 0,1 или 0,05 мм.

Диаметр отпечатка определяется как среднее арифметическое из двух измерений. Диаметр шарика D и нагрузку P выбирают исходя из толщины испытуемого образца и предполагаемой твердости материала (табл. 3.2).

Определив твердость по Бринеллю, можно рассчитать примерное значение предела прочности по следующей формуле:

σ В = K×HB,

где К – коэффициент, соответствующий испытываемому материалу.

Для углеродистой отожженной стали коэффициент К = 0,36.

Таблица 1.2

Основные параметры измерения твёрдости по методу Бринелля

| Материал | Интервал твердости НВ, кгс/мм2 | Толщина образца, мм | Диаметр шарика, мм | Нагрузка Р,кгс | Время выдержки под нагрузкой, с |

| Черные металлы | 140-450 | > 6 6-3 < 3 | 10,0 5,0 2,5 | 187,5 | |

| То же | До 140 | > 6 6-3 < 3 | 10,0 5,0 2,5 | 187,5 | |

| Цветные металлы (медь, латунь, бронза, магниевые сплавы и др.) | 35-130 | > 6 6-3 < 3 | 10,0 5,0 2,5 | 62,5 | |

| Цветные металлы (алюминий, подшипниковые сплавы и др.) | 8-35 | > 6 6-3 < 3 | 10,0 5,0 2,5 | 62,5 15,6 |

|

|

Метод Роквелла обеспечивает определение твёрдости в более широком диапазоне значений.

При измерении твердости по Роквеллу используют наконечник стандартного типа (алмазный конус с углом при вершине 120° – шкала А и шкала С или стальной шарик диаметром D = 1,589 мм – шкала В), который вдавливается в испытуемый образец (изделие) под действием двух последовательно прилагаемых нагрузок – предварительной Р 0 и основной Р 1. Общая нагрузка Р = Р 0 + Р 1.

Предварительная нагрузка принимается для любого наконечника равной Р0 = 10кгс. Основная нагрузка при вдавливании алмазного конуса в зависимости от уровня твердости исследуемого образца принимается равной Р 1 = 140 или 50 кгс.

Твердость по Роквеллу измеряется в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002 мм. Испытание на твердость осуществляется на специальном приборе Роквелла (рис. 3.7).

Существует несколько типов приборов для измерения твердости по Роквеллу, но принципиальные схемы их работы аналогичны.

Рис. 3.7. Схема прибора для определения твердости по Роквеллу:

а – прибор для замера твердости; б – схема циферблата индикатора прибора;

|

|

1 – станина; 2 – педаль; 3 – ручка вращения шкалы; 4 – рукоятки маховика подъема столика; 5 – столик; 6 – индентор; 7 – индикатор; 8 – груз; 9 – включатель электродвигателя

Основной частью прибора, наиболее чувствительной и точной, является индикатор. На циферблате индикатора нанесены (см. рис.3.7, б), две шкалы:

внешняя – черного цвета (шкала С, шкала А), по которой отмечается твердость при испытании алмазным конусом;

внутренняя – красного цвета (шкала В), по которой отмечается твердость при испытании шариком. Число твердости на шкале индикатор показывает немедленно после окончания испытания.

Испытуемый образец (рис.3.7, а) помещается на столик 5 прибора Роквелла и вращением рукоятки 4 маховика поднимается до соприкосновения с шариком или алмазным конусом 6. Вращение маховика продолжают до тех пор, пока маленькая стрелка «М» на циферблате не дойдет до красной точки «Т». Большая стрелка «Б» циферблата при этом устанавливается в верхнем вертикальном положении на нуле черной шкалы.. Таким вращением маховика шарик или алмазный конус вдавливается в образец, создавая предварительную нагрузку в 10 кгс.

Если при предварительном нагружении большая стрелка будет смещена от вертикального положения больше, чем на пять делений шкалы, то возвращать ее обратно не следует, а надо снять предварительную нагрузку и повторить испытание на новом месте.

Основная нагрузка к образцу прикладывается с помощью груза 8 через систему рычагов при включении электродвигателя выключателем 9 и кратковременном нажатии на педаль 2.

Под действием основной нагрузки индентор 6 вдавливается в образец; стрелка индикатора «Б» поворачивается и останавливается при действии полной нагрузки. В этом положении показания индикатора отражают глубину проникновения наконечника в металл, и по соответствующей шкале прибора производится отсчет числа твердости по Роквеллу. Обратным поворотом рукоятки 4 столик 5 опускается, снимается основная нагрузка и образец освобождается.

Значение твердости по Роквеллу обозначается символом HR с обязательным добавлением индекса шкалы, по которой определяли результаты: HRВ (шкала В: шарик, нагрузка Р =100 кгс); HRС, HRС Э (шкала С: алмазный конус, нагрузка Р =150 кгс; «э» – дополнительный символ для особо твёрдых материалов =>67 HRCэ); HRА (шкала А, алмазный конус, нагрузка Р =60 кгс).

Тип наконечника и величина нагрузки берутся в зависимости от твердости испытуемого материала (табл. 1.3).

Шкала В применяется при испытании мягких металлов. Рабочий участок шкалы В лежит в пределах твердости от 25 HRВ (60 НВ) до твердости 100 HRВ (230 НВ).

Рабочий участок шкалы С лежит в пределах твёрдости от 20 HRC (250 HB) до 70 HRC (700 HB). Для материалов, обладающих твёрдостью более 70 HRCэ, используют шкалу А, чаще применяемую для определения твёрдости тонкого поверхностного слоя инструмента или детали. В данных случаях используется алмазный конус, нагрузка берется равной Р =60 кгс, отсчет производится по черной шкале, обозначаемой при этих условиях испытания индексом А. Твердость, замеряемая по шкале А, обозначается символом HRА (например, 80 HRА).

Достоинством метода Роквелла является большая точность измерений, высокая производительность, небольшой размер отпечатка наконечника на изделии и простота испытания. На приборе Роквелла твердость материала непосредственно считывается по шкале индикатора без измерения диаметра отпечатка, как это делается при испытании по методу Бринелля. Для перевода чисел твердости по Роквеллу в твердость по Бринеллю пользуются специальными графиками и таблицами.

Таблица 1.3

Обозначение твёрдости по Роквеллу в зависимости от её уровня

| Обозначение | Пределы измерения в единицах твердости по Роквеллу, HR | Соответствующие значения твердости по Бринеллю, НВ | |

| Шкала | Единица твердости | ||

| В | НRВ | 25-100 | 60-235 |

| С**) | HRC, HRСЭ | 20-67(>67) | 258-717 |

| А | HRА | 70-85 | Более 717 |

*) Безразмерная величина, соответствующая осевому перемещению индикатора на 0,002 мм

**) Шкала С применяется при испытании твердости термически обработанных (HRС) и особо (весьма) твёрдых материалов (HRС Э).

Модуль 2. «Железоуглеродистые сплавы. Термическая обработка сталей» – 20 часов

Железоуглеродистые сплавы – 4 часа

Железо и сплавы на его основе. Основные фазы и структурные составляющие железоуглеродистых сплавов. Диаграмма состояния железо-цементит. Кристаллизация сталей. Доэвтектоидные, эвтектоидные и заэвтектоидные стали. Состав, структура и назначение. Кристаллизация чугунов. Чугуны белые. Чугуны машиностроительные: серые, высокопрочные, ковкие; их получение, свойства, назначения.

Лекция 4. Железо и сплавы на его основе.Основные фазы и структурные составляющие железоуглеродистых сплавов. Диаграмма состояния железо-цементит.

Основными составляющими железоуглеродистых сплавов являются железо и углерод.

Железо – металл с температурой плавления 1539 °С и плотностью 7,89 г/см3 , обладает полиморфизмом (рис 2.1): до температуры 911°С имеет кристаллическую решетку объемно-центрированного куба (ОЦК); от 911°С до 1392 °С – гранецентрированного куба (ГЦК), от 1392 °С до температуры плавления – ОЦК.

Углерод является неметаллическим элементом с плотностью 2,5г/см3 и температурой плавления 3500°С. В обычных условиях он находится в виде модификации графита, но может существовать в виде модификации алмаза.

Углерод растворяется в железе, но его растворимость определяется полиморфной модификацией железа: объемно-центрированная кубическая решетка растворяет углерод от 0,02 % до 0,006 % в зависимости от температуры. Вторая полиморфная модификация железа, имеющая кристаллическую решетку гранецентрированного куба, растворяет от 0,8% до 2,14 % углерода.

На рис.1.1 приведена кривая охлаждения и характер изменения типа кристаллической решетки железа.

Железо, обладающее полиморфизмом, образует с углеродом ряд структурных составляющих, обеспечивающих определенные свойства сплавов. При содержании углерода 6,67 % образуется карбид железа (Fe3C) – устойчивое химическое соединение, играющее роль, практически, основной структурной составляющей железоуглеродистых сплавов. Поэтому диаграмма состояния железоуглеродистых сплавов ограничена содержанием углерода 6,67 % С.

В этом интервале по структурным составляющим выделяют две группы сплавов: до 2,14 % С – стали (деформируемые сплавы), от 2,14 до 6,67 % С – чугуны (литейные сплавы).

Рис 1.1. Кривая охлаждения железа (1 нм = 10 А)

Таким образом, сталью называются железоуглеродистые сплавы, содержащие углерода до 2,14 % и незначительным количеством других элементов в качестве примесей (Mn, Si, P,S и др.).

Вредные примеси. К ним в первую очередь относятся:

– фосфор, который, образуя раствор с ферритом, повышает хрупкость стали, особенно при пониженных температурах (хладноломкость), и снижает пластичность при повышенных;

– сера делает сталь красноломкой (склонной к образованию трещин при температуре 800…1000°С) вследствие образования легкоплавкого сернистого железа.

Поэтому содержание серы и фосфора в стали ограничивается; так, в малоуглеродистой стали Ст.3сп серы должно быть не больше 0,05 % и фосфора – 0,04 %.

Вредное влияние на механические свойства стали оказывает насыщение ее газами, которые могут попасть из атмосферы в металл, находящийся в расплавленном состоянии.

Кислород действует подобно сере, но в более сильной степени и повышает хрупкость стали.

Азот в несвязанном состоянии способствует старению стали и делает ее хрупкой, особенно при низких температурах. Поэтому его не должно быть более 0,008 %.

Водород хотя и удерживается в незначительном количестве (0,0007 %), но, концентрируясь по границам зерен, вызывает в микрообъемах высокие напряжения, что приводит к снижению сопротивления стали хрупкому разрушению, снижению временного сопротивления и ухудшению пластических свойств.

Поэтому расплавленную сталь (например, при сварке) необходимо защищать от воздействия атмосферы.

Сплавы железа с углеродом, в которые специально вводятся другие элементы (Mn, Si, Cr, Ni, Mo, W, и др.), называются легированными сталями.

Механические свойства сталей зависят от химического состава (количества углерода и других химических элементов) и структуры (строения), что отражает диаграмма состояния железоуглеродистых сплавов. Железо имеет несколько полиморфных модификаций и диаграмма состояния Fe - Fe3С отражает характер взаимодействия каждой из них с углеродом. На рис.1.2 приведена диаграмма состояния железоуглеродистых сплавов. С целью упрощения изучения диаграммы состояния Fe - Fe3С высокотемпературная область полиморфного превращения Feγ в Fδ(при нагреве), Feδ в Feγ (при охлаждении) не рассматривается.

Линия ACD – линия ликвидус – является геометрическим местом температур начала (при охлаждении), конца (при нагреве) кристаллизации железоуглеродистых сплавов. Выше температур линии ACD все сплавы находятся в жидком состоянии.

Рис. 1.2. Диаграмма состояния системы сплавов железо-цементит

Линия АECF – линия солидус – геометрическое место температур конца кристаллизации железоуглеродистых сплавов. В зависимости от содержания углерода после полной кристаллизации железоуглеродистые сплавы имеют различный структурный состав, основными составляющими которого являются: феррит, цементит, перлит и ледебурит.

Ниже температур этой линии все сплавы находятся в твердом состоянии (первичная кристаллизация).

Ниже линии АЕ до линии GSE сталь имеет структуру аустенита.

Аустенит (А) – твёрдый раствор внедрения углерода в гамма-железе, содержащий до 2,14 % углерода при температуре 1147 0С.

Линии GS, SE, PG, PSK указывают на превращения аустенита, происходящие в сплавах, находящихся в твердом состоянии. В результате этих превращений аустенита ниже линии PK в сталях в различном сочетании будут следующие структурные составляющие: феррит, цементит, перлит.

Указанные структурные составляющие являются равновесными, так как образуются только при малой скорости охлаждения, т.е. после отжига, который заключается в нагреве стали до определенной температуры с последующим медленным охлаждением.

Феррит (Ф) – твердый раствор внедрения углерода и других элементов в альфа-железе, содержит сотые доли процента

углерода (0,006 - 0,02 % С). Феррит – мягкий и пластичный, в интервале температур до 768 °С магнитен.

Цементит (Ц) – химическое соединение углерода с железом – карбид железа(Fe3C). Цементит является самой твердой и хрупкой структурной составляющей. Углерод в стали содержится, в основном, в виде цементита, содержащего 6,67 % углерода.

Перлит (П) – эвтектоидная смесь феррита и цементита, одновременно образующихся в результате распада аустенита, содержащего 0,8 % углерода при t ниже 727°С.

В зависимости от условий термообработки получается пластинчатый или зернистый перлит, имеющий соответственно пластинчатую или зернистую форму частиц входящего в него цементита.

Ледебурит (Л) – эвтектика, которая образуется из жидкого сплава с содержанием 4,3 % С при t = 1147 °С. Ледебурит представляет механическую смесь кристаллов аустенита и цементита в интервале температур 1147…727 °С, перлита и цементита при температуре ниже 727°С.

Сплавы железа с углеродом, содержащие углерода до 2,14 %, ниже линии солидуса и до линии GSЕ сохраняют структуру аустенита, обладающего высокой технологической пластичностью. Такие сплавы в указанном интервале температур (1200…1100 °С до 950…800 °С) легко деформируются при обработке давлением.

Таблица 1.1

Механические свойства структурных составляющих железоуглеродистых сплавов.

| Наименование структурной составляющей | Твердость по Бринеллю, НВ | Относительное удлинение, % |

| Феррит | 70-90 | 40-50 |

| Цементит | ||

| Перлит | 180-220 | 10-12 |

| Ледебурит |

Сплавы, содержащие не более 0,02 % углерода, являются техническим железом. Их структура состоит из феррита (рис.1.3).

Рис. 1.3 Микроструктура феррита. ×250

Стали, содержащие от сотых долей до 0,8 % углерода, называют доэвтектоидными (рис.1.4).

а б

Рис.1.4. Микроструктура доэвтектоидной стали (феррит и перлит):

а – 20 % перлита; б – 40 % перлита. (х500)

Структура этих сталей – феррит (светлые участки) и перлит (темные участки). С увеличением содержания углерода количество перлита в ней возрастает.

При содержании в отожженной стали 0,8 % углерода структура состоит полностью из перлита. Такая сталь называется эвтектоидной (рис.1.5).

а б

Рис 1.5. Микроструктура эвтектоидной стали (перлит):

а – х1200; б – х1000

Для определения количества перлита, феррита или цементита в сталях с различным содержанием углерода может служить, так называемый, структурный треугольник, который строится согласно следующим положениям:

– сталь, имеющая 0,8% (эвтектоидная) состоит полностью из перлита;

– в чистом железе (левая крайняя точка диаграммы) перлит отсутствует;

– в цементите (правая крайняя точка) перлит также отсутствует.

Стали, содержащие более 0,8 % углерода, называют заэвтектоидными (рис. 1.6.

Рис. 1.6. Микроструктура заэвтектоидной стали (перлит и цементит): x300 – травление пикратом натрия; x500 – травление 4%-ным спиртовым раствором азотной кислоты).

Цементит выделяется из аустенита при охлаждении в виде светлой сетки, которая хорошо видна на границах темных участков перлита, или в виде игл, пронизывающих перлит.

Приняв отрезок (m – n) на вертикальной линии, проходящей через точку 0,8 % углерода, за 100 % перлита и, соединив его концы с крайними точками диаграммы (100 % Fe и 100 % Fe3C), получим структурный треугольник, позволяющий определить процентное содержание перлита в любой стали, используя соотношение длин отрезков, ограниченных сторонами треугольника (рис.1.2):

Отрезок (m-n) соответствует 100 % перлита, т.е. сталь содержит 0,8% С. Отрезок (a-k) соответствует Х % перлита. Тогда количество перлита определяется по формуле:

Количество феррита в процентах равно 100 – Х.

В зависимости от содержания углерода доэвтектоидные стали отличаются друг от друга по твердости, пластичности и вязкости. Это же относится и к заэвтектоидным сталям. Зависимость механических свойств от содержания углерода (рис.1.7) определяется структурным составом стали, и, главным образом, количеством цементита, объем которого увеличивается с ростом количества углерода.

Рис. 1.7. Влияние углерода на механические свойства стали

С повышением количества углерода в стали увеличивается твердость (НВ); прочность возрастает для сталей с содержанием углерода до 0,8 - 0,9 %, а затем падает в связи с охрупчиванием стали за счет наличия избыточного количества вторичного цементита. Увеличение содержания углерода в стали снижает ее пластичность и вязкость.

Классификация углеродистых сталей.

1. По назначению:

– конструкционные (доэвтектоидные);

– инструментальные (доэвтектоидные и заэвтектоидные).

2. По качеству ( обыкновенного качества, качественные, высококачественные ).

3. По степени раскисления ( кипящие, полуспокойные, спокойные ).

4. По структуре в отожженном состоянии ( доэвтектоидные – Ф+П;

эвтектоидные – П; заэвтектоидные – П+Ц11).

5. По содержанию углерода (низкоуглеродистые до 0,25%; среднеуглеродистые – 0,3…0,5%; высокоуглеродистые – более 0,55% углерода).

Довтектоидные стали прочные, умеренно пластичные и достаточно вязкие, что позволяют использовать их для изготовления многих деталей машин, механизмов.

Эвтектоидные и Заэвтектоидные стали обладают повышенной твердостью, пониженной прочностью, низкой пластичностью и вязкостью и используются для изготовления режущего, измерительного и др. инструментов.

Стали классифицируются по качеству в зависимости от содержания особо вредных примесей серы и фосфора. Сера при содержании > 0,06 % резко уменьшает технологическую пластичность стали, вызывая ее красноломкость – разрушение заготовки под действием деформирующей ее при температуре 1200…900 °С нагрузки (прокатка листов, ковка, штамповка и др.) Фосфор при содержании > 0,05 % делает сталь хладноломкой. Детали разрушаются под действием динамических нагрузок при пониженных и особенно низких (< 0°C) температурах.

Для сталей приняты следующие категории качества:

· стали обыкновенного качества (только конструкционные) содержат серы до 0,05 %, фосфора до 0,04 %;

· стали качественные – серы до 0,04 %, фосфора до 0,035 %;

· стали высококачественные – серы до 0,025 %, фосфора до 0,025 %;

Стали обыкновенного качества могут быть только углеродистыми (до 0,5 % С); качественные и высококачественные – углеродистыми и легированными.

При выплавке стали выполняется процесс раскисления – удаление из нее кислорода, образующего пузырьки СО, создающие впечатление «кипения» стали (с чем связано название кипящие) и образующие при затвердевании значительную пористость. Для раскисления в сталь вводят элементы Mn, Si, Al, образующие с кислородом нерастворимые окислы, уходящие в шлак.

В зависимости от способа раскисления и протекания процесса кристаллизации сталь называют кипящей (раскислена только марганцем и обозначается символом “кп”), полуспокойной (раскислена марганцем и кремнием, символ “пс”) и спокойной (раскислена марганцем, кремнием и алюминием сплавами, символ “сп”).