Расчет производится для чистовой обработки отверстия Ø35Н7(+0,025), сверления отверстия Ø10+0,1 и фрезерования поверхности. Формулы для расчета находим из справочника А.Г.Косиловой «Справочник технолога-машиностроителя» Том 2, точение стр. 363, сверление стр.381 и фрезерования.

1) Чистовое растачивание Ø35Н7(+0,025), резец расточнойC5-PDUNR-22110-11, пластина твердый сплав DCMT11T308-PM с покрытием WKK20S.

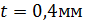

Назначаем глубину резания t = 0,25 мм;

Назначаем подачу S = 0,2мм/об;

Период стойкости инструмента Т = 35 мин.

Определяем скорость резания по эмпирической формуле:

Где Сv - коэффициент, учитывающий условия обработки;

m, x, y - показатели степени;

T - период стойкости инструмента;

t - глубина резания, мм;

S - подача, мм/об;

Kv - обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным

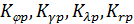

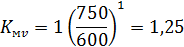

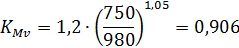

Где Kmv - коэффициент, учитывающий влияние материала заготовки;

Knv - коэффициент, учитывающий состояние поверхности заготовки;

Kuv - коэффициент, учитывающий материал инструмента;

Kjv - коэффициент, учитывающий главный угол в плане резца;

Krv - коэффициент, учитывающий радиус при вершине резца - учитывается только для резцов из быстрорежущей стали.

Где  – коэффициент, характеризующий группу стали по обрабатываемости;

– коэффициент, характеризующий группу стали по обрабатываемости;

– фактические параметры, характеризующие обрабатываемый материал, для которого рассчитывается скорость резания;

– фактические параметры, характеризующие обрабатываемый материал, для которого рассчитывается скорость резания;

– показатель степени.

– показатель степени.

Из справочника технолога – машиностроителя находим, что:

;

;  ;

;  ;

;  ;

;  ;

;  ; у = 0,2; x = 0,15; m = 0,2;

; у = 0,2; x = 0,15; m = 0,2;

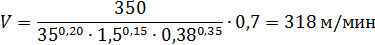

Рассчитываем скорость резания:

Для внутренней обработки принимаем скорость резания равную скорости резания для наружной обработки с введением поправочного коэффициента 0,9.

Определяем частоту вращения детали:

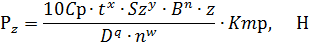

Рассчитываем силу резания (Н):

Где Cp - коэффициент, учитывающий условия обработки;

x, y, n - показатели степени;

t - глубина резания, мм;

S - подача, мм/об;

V - скорость резания, м/мин;

Кр - обобщенный поправочный коэффициент, учитывающий изменение условий по отношению к табличным.

Где  - поправочный коэффициент, учитывающий свойства обрабатываемого материала;

- поправочный коэффициент, учитывающий свойства обрабатываемого материала;

- коэффициенты, учитывающие соответствующие геометрические параметры резца.

- коэффициенты, учитывающие соответствующие геометрические параметры резца.

Определяем значения постоянной и показателей степени:

Cpz=300;х= 1,0; y= 0,75; n= - 0,15;

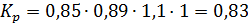

Определяем значения поправочных коэффициентов:

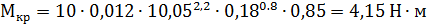

, n=0,75;

, n=0,75;  ;

;

Поправочные коэффициенты, учитывающие геометрию резца:

- учитывается только для резцов из быстрорежущей стали;

- учитывается только для резцов из быстрорежущей стали;

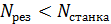

Находим мощность резания:

Где  – окружная сила, Нм;

– окружная сила, Нм;

V – скорость резания, м/мин.

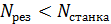

Поскольку выполняется условие  , то обработка на данном станке возможна.

, то обработка на данном станке возможна.

2) Сверление отверстия Ø10+0,1, твердый сплав сверло CoroDrillDeltaCR840-1005-x5-A1A, покрытие 1220. Движение подачи поступательное, скорость резания – вращение инструмента.

Глубина резания, мм:

Где t – глубина резания;

D – диаметр инструмента.

Рассчитываем глубину резания:

Назначаем подачу:

Скорость резания (м/мин)

Где V – скорость резания м/мин;

D – диаметр инструмента, мм;

– коэффициент;

– коэффициент;

m, q, y – показатели степеней;

Т – стойкость резца, мин;

S – подача, мм/об;

– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания.

– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания.

Где:  – коэффициент на обрабатываемый материал;

– коэффициент на обрабатываемый материал;

– коэффициент на инструментальный материал;

– коэффициент на инструментальный материал;

– коэффициент учитывающий глубину сверления.

– коэффициент учитывающий глубину сверления.

Где:  – коэффициент, характеризующий группу стали по обрабатываемости;

– коэффициент, характеризующий группу стали по обрабатываемости;

– фактические параметры, характеризующие обрабатываемыйматериал, для которого рассчитывается скорость резания;

– фактические параметры, характеризующие обрабатываемыйматериал, для которого рассчитывается скорость резания;

– показатель степени.

– показатель степени.

Из справочника технолога – машиностроителя находим, что:

;

;  ;

;  ;

;  ;

;  ; у = 0,3; q = 0,45; m = 0,2; Т = 15 мин; S = 0,18 мм/об.

; у = 0,3; q = 0,45; m = 0,2; Т = 15 мин; S = 0,18 мм/об.

Рассчитываем скорость резания:

Определяем частоту вращения инструмента:

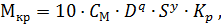

Крутящий момент (Н·м):

Где:  – коэффициент;

– коэффициент;

S – подача, мм/об;

D – диаметр инструмента, мм;

q, y – показатели степеней.

Рассчитываем крутящий момент:

Из справочника технолога – машиностроителя находим, что:

; q = 2,2; y = 0,8; D = 10,05 мм; S= 0,18 мм/об;

; q = 2,2; y = 0,8; D = 10,05 мм; S= 0,18 мм/об;  ; n = 0,75;

; n = 0,75;

Осевая сила (Н)

Где  – коэффициент;

– коэффициент;

S – подача, мм/об;

D – диаметр инструмента, мм;

q, y – показатели степеней.

Из справочника технолога – машиностроителя находим, что:

; q = 1,2; y = 0,75; D = 10,05 мм; S = 0,18 мм/об;

; q = 1,2; y = 0,75; D = 10,05 мм; S = 0,18 мм/об;  ; n = 0,75;

; n = 0,75;

Рассчитываем осевую силу резания:

Мощность резания (кВт)

Где  – крутящий момент, Нм;

– крутящий момент, Нм;

n – частота вращения шпинделя, об/мин;

D – диаметр инструмента, мм.

Рассчитаем мощность резания:

Поскольку выполняется условие  , то обработка на данном станке возможна.

, то обработка на данном станке возможна.

3) Торцевое фрезерование. Фреза торцевая ⌀50

Назначаем Глубину резания (мм)

Назначаем подачу

Выбираем по таблице период стойкости инструмента.

Т=180 мин.

Определяем скорость резания по эмпирической формуле

Где: V – скорость резания (скорость вращения детали), м/мин;

D – диаметр фрезы, мм;

– поправочный коэффициент;

– поправочный коэффициент;

m, q, y, u, p – показатели степеней, подбираемые по таблице;

Т- стойкость инструмента, мин;

Sz – подача, мм/зуб;

Z – число зубьев фрезы;

В – ширина фрезерования, мм;

t - глубина фрезерования, мм;

– общий поправочный коэффициент на скорость резания,

– общий поправочный коэффициент на скорость резания,

учитывающий фактические условия резания.

Где:  – коэффициент на обрабатываемый материал;

– коэффициент на обрабатываемый материал;

– коэффициент на инструментальный материал;

– коэффициент на инструментальный материал;

- – коэффициент учитывающий качество поверхности заготовки.

- – коэффициент учитывающий качество поверхности заготовки.

Где:  – коэффициент, характеризующий группу стали по обрабатываемости;

– коэффициент, характеризующий группу стали по обрабатываемости;

– фактические параметры, характеризующие обрабатываемый

– фактические параметры, характеризующие обрабатываемый

материал, для которого рассчитывается скорость резания;

– показатель степени.

– показатель степени.

Из справочника технолога – машиностроителя находим, что:

;

;  ;

;  ;

;  ;

;  ; у=0,40; q=0,25; m=0,20; В=45, z=0,4; u=0,15; р=0

; у=0,40; q=0,25; m=0,20; В=45, z=0,4; u=0,15; р=0

Рассчитываем скорость резания:

Определяем частоту вращения фрезы

Расчет силы резания (Н)

Основная составляющая – окружная сила

Где:  –поправочный коэффициент, зависящий от типа обработки;

–поправочный коэффициент, зависящий от типа обработки;

S - подача на зуб, мм/об;

D – диаметр инструмента, мм;

q, y – показатели степеней.

- поправочный коэффициент на качество обрабатываемой заготовки;

- поправочный коэффициент на качество обрабатываемой заготовки;

m, q, y, n, w – показатели степеней, подбираемые по таблице;

Из справочника технолога – машиностроителя находим, что:

; q = 1,1; y =0,8; u=1,1; w=0; x=0,95; z=4; n= 213;

; q = 1,1; y =0,8; u=1,1; w=0; x=0,95; z=4; n= 213;  (для медных сплавов (табл.10)).

(для медных сплавов (табл.10)).

Рассчитываем осевую силу резания:

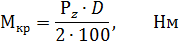

Крутящий момент (Н·м)

Где:  – окружная сила, Н;

– окружная сила, Н;

D – диаметр инструмента, мм;

Находим мощность резания

Где:  – окружная сила, Нм;

– окружная сила, Нм;

V – скорость резания, мм/мин.

Рассчитаем мощность резания:

Поскольку выполняется условие  , то обработка на данном станке возможна.

, то обработка на данном станке возможна.

Оборудование

Техническое оборудование – орудие производства, в которых для выполнения определенной части технологического процесса размещаются материалы или заготовки, средства воздействия на них, а также технологическая оснастка и при необходимости источник энергии. К техническому оборудованию относятся литейные машины, прессы, печи, инструментальные стенды и т.д.

При выборе оборудования для каждой технологической операции необходимо учитывать следующие основные факторы: объем выпуска деталей; габаритные размеры детали; тип производства; требования к точности и шероховатости поверхностей; размеры и расположение обрабатываемых поверхностей; необходимость наиболее полного использования станков по мощности и нагрузке, простоту их обслуживания, степень использования, стойкость оборудования.

Станки

Основным преимуществом станков с ЧПУ по сравнению с универсальными станками с ручным управлением являются: повышение точности обработки; обеспечение взаимозаменяемости деталей; сокращение или полная ликвидация разметочных или слесарно0притирочных работ; простота и малое время переналадки; концентрация переходов обработки на одном станке, что приводит к сокращению затрат времени на установку заготовки; сокращения числа операций; обеспечение высокой точности обработки деталей, так как процесс не зависит от навыков оператора; уменьшение браки по вине рабочего; повышение производительности станка в результате оптимизации технологических параметров, автоматизации всех перемещений; уменьшение парка станков, так как один станок с ЧПУ заменяет несколько станков с ручным управлением.

Поэтому механическую обработку детали «Втулка» следует производить на станках с ЧПУ. Для этой цели выбираем многоцелевой станок ГФ2175С5.