Широкое применение резьбовых соединений в конструкции ВС и АД обусловлено простотой и надежностью этого вида соединений, удобством регулирования силы затяжки, возможностью разборки и повторной сборки

В АТ резьбовые соединения применяют при сборке агрегатов, обшивки, монолитных панелей, тяг управления, трубопроводных систем и др.

В авиационном двигателе резьбовые соединения применяют для соединения корпусов, роторов компрессора, и турбины, крепления агрегатов. В резьбовых соединениях детали, или пакет деталей соединяют стяжными резьбовыми элементами(болтами, шпильками, винтами), которые устанавливают в отверстия деталей чаще с зазором и нагружают осевыми нагрузками(затягивают).

Затягивание резьбовых соединений обеспечивает не раскрытие стыка от осевых нагрузок, а также приводит к возникновению сил трения в стыке, которые предотвращают взаимное смещение деталей от нагрузок, которая действует в плоскости стыка.

В некоторых случаях взаимное смещение деталей от нагрузки в плоскости стыка предупреждают постановкой болтов без зазора. Такие болты выполняют также функции центрирования.

Надежность работы резьбовых соединений обеспечивается многими конструктивно-технологическими мероприятиями.

Важнейшее значение для обеспечения надежности имеет предварительная затяжка соединений при сборке. Особенно это касается нарезных соединений, нагруженных переменными нагрузками.

Усилие затяжки должно обеспечивать не раскритие стика деталей, под действием эксплуатационных нагрузок и в то же время не привести к разрушению и пластическим деформациям резьбовых деталей, воспринимающих нагрузку.

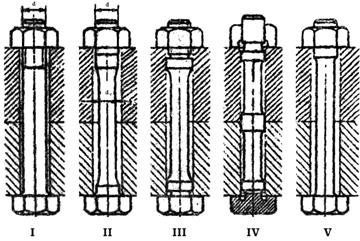

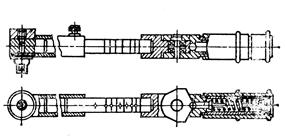

С точки зрения повышения выносливости болтового соединения необходимо стремиться к уменьшению жесткости болта. С этой целью изготовляют длинные болты с уменьшенным диаметром в не резьбовой части(рис. 13.1), но при этом ими нужно обеспечить необходимую затяжку.

Усилие затяжки ограничивается прочностными свойствами материала болта. При максимальной возможности использования прочностных свойств болта усилие затяжки составляет ~  .

.

Усилие затяжки болтового соединения может быть определено:

- по удлинению болта: если  - длина болта,

- длина болта,  - площадь поперечного сечения,

- площадь поперечного сечения,  - модуль упругости,

- модуль упругости,  - усилие воспринимаемое болтом при затяжке, то удлинение:

- усилие воспринимаемое болтом при затяжке, то удлинение:

, (13.1)

, (13.1)

где  – жесткость болта.

– жесткость болта.

Рис. 13.1. Основные типы болтов, которые используются в авиации

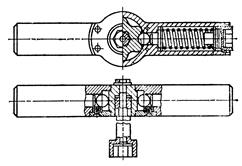

Схема определения удлинения болта при затяжке приведена на рис. 13.2;

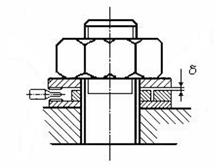

- по деформации тарировочной шайбы (рис. 13.3);

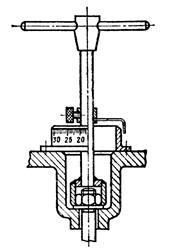

- по углу поворота гайки(рис. 13.4);

- по моменту затяжки.

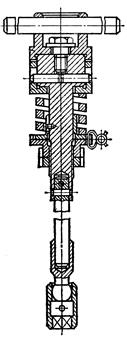

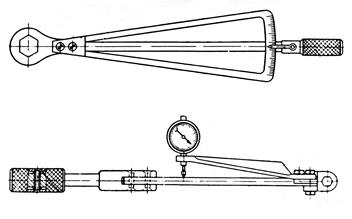

Последний способ наиболее благоприятен в практическом применение, и может быть использован в конструкциях различной сложности, и реализуется с помощью динамометрических и предельных ключи(рис. 13.5 и 13.6).

Рис. 13.2. Схема контроля Рис 13.3. Определение усилия

усилия затяжки по удлинению затяжки по тарированой болта шайбе

Рис. 13.4. Контроль усилия затяжки по углу поворота гайки

Рис. 13.5. Предельные ключи

Рис. 13.6. Динамометрические ключи

Момент при заварачивании необходим для создания усилия затяжки, обеспечиваемого винтовой линией резьбы, и преодоления сил трения в резьбовых и торцевых поверхностях гайки и детали. Если известных коэффициенты трения в резьбовой части и торцевых поверхностях, то момент затяжки на ключе не сложно подсчитать.

В большинстве случаев коэффициенты трения определить трудно, поэтому используют эмпирическую формулу:

. (13.2)

. (13.2)

Определение усилия затяжки по удлинению болта дает наиболее точный результат. Однако в практике удобнее применять тарированные (динамометрические и предельные) ключи и оценивать усилие затяжки по крутящему моменту. При этом могут возникать погрешности оценки в результате трения в резьбовой части и торцевых поверхностях. Оптимальное усилие затяжки должно составлять  . В практике реализуется(0,5…0,6)

. В практике реализуется(0,5…0,6)  . С расчетом обеспечения этого условия (0,5…0,6)

. С расчетом обеспечения этого условия (0,5…0,6)  обычные ключи для затяжки резьбовых соединений выполнять определенной длинны. Рукоятки таких ключей имеют длину которая зависимости от диаметра резьбового соединения позволила рукой создавать усилия, колеблюшейся в пределах 300-400 Н.

обычные ключи для затяжки резьбовых соединений выполнять определенной длинны. Рукоятки таких ключей имеют длину которая зависимости от диаметра резьбового соединения позволила рукой создавать усилия, колеблюшейся в пределах 300-400 Н.

Затяжку резьбовых элементов соединения следует выполнять в такой последовательности, которая бы не приводила к деформации деталей, и при действии эксплуатационных нагрузок обеспечила бы равномерную загрузку резьбовых элементов. Указания в отношении последовательности затяжки резьбовых соединений(обычно гаек) приведены в технологических картах, а при отсутствии указаний необходимо выполнить следующие требования:

1. Гайку заворачивают свободно от руки до места посадки, а затем доварачивают ключом.

2. При большом количестве гаек их заварачивают в определенном порядке, это исключает перекосы и деформацию деталей. Общий принцип - затягивать сначала средние гайки, потом пары соседних и так далее, постоянно приближаясь к краям. Затяжку гаек целесообразно выполняют постепенно, то есть в начале затянуть все гайки, примерно на 1/3 силы затяжки, а затем на 2/3 и, наконец, на полную затяжку. Затягивать одну гайку за другой полностью нельзя, потому что это может вызывать перекос и деформацию закрепленной детали. Гайки, расположенные по кругу, следует затягивать крест-накрест. При затяжке обычным ключом стоит следить за тем, чтобы не перетянуть гайку, потому что это может быть причиной разрыва шпильки или болта.

Обычно болты и шпильке диаметром менее 14 мм при бесконтрольной затяжке перегружены и часто рвутся, тогда как резьбы диаметром больше 14 мм нередко оказываются недозатянутыми.

Момент, создаваемый на ключе при затяжке, должен быть не более:

.

.

При разборке рекомендуют придерживаться обратного порядка отвинчивания гаек: сначала по очереди отпустить все гайки и после этого отвернуть их полностью.

При затяжки резьбовых соединений особенное внимание уделяют исключению нежелательных деформаций от изгиба и кручения, которые приводят к возникновению дополнительных напреженый и снижению несущей способности. Кроме конструктивных мероприятий, способствующей предотвращению этих явлений, при сборке необходимо следить, чтобы не было перекосов болтов, шпилек, стяжек; затяжку гаек на болтах с большим удлинениям производят с удержанием резьбовой части болта от закручивания и т.п.

Затяжка резьбовых соединений состоит из двух этапов – предварительной затяжки и окончательной.

Предварительную затяжку выполняют с целью осадки соединения силой, что превышает расчетную. Силовая осадка вызывает пластическую деформацию металла на участках точечного контакта и тем самим увеличивает релаксационную стойкость соединения. Силу осадки выбирают так, чтобы создать в болтах напряжение, равное  материала болтов. Допускается предварительная затяжка ровная окончательномй.

материала болтов. Допускается предварительная затяжка ровная окончательномй.

После предварительно затяжки выполняют ее ослабление(отпускают гайки или болты) и затем осуществляют окончательное затяжку.

При затяжки резьбовых соединений тарировочными ключами последние подлежат проверке и тарированию. Для проверки и тарировки динамометрических ключей используют специальные тарировочные установки.

Показана на рис. 13.7 установка состоит из двух основных узлов: рычажного механизма для измерения момента и погрузочного механизма ключа.

Рычажный механизм состоит из штанги 3, перемещающегося по ней груза 2, уравновешивающего груза4 соединительного рычага5 с механизма нагруженыя8 через динамометрический ключ 1.Груз 4, закрепленный на краю штанги 3, служит для уравновешения механизма в не нагруженном состоянии ключа.

Механизм для нагружения ключа состоит из штурвала 8 с винтом, вала нагружаемого рычага 9 с переходником 10. Для проверки динамометрического ключа груз 2 устанавливают на нулевой отметке штанги, которая уравновешивает груз 4 так, чтобы указатель штанги совпадал с нулевой отметкой шкалы 7. Ключ 1, что проверяется, через переходник 10 соединяется с валом, а ручку ключа ставят на упор 6 на рычаге 5; груз на штанге - на нужную отметку шкалы и вращают штурвал до тех пор, пока штанга не поднимется и ее указатель не будет совпадать с нулевой меткой на шкале установки. В этом случае момент, созданный ключом, уравновешивается моментом груза 2 на штанге и равен ему по значению.

Сравнивая показания установки с предельным значением ключа, определяют погрешность в показаниях ключа.

Как правило, все резьбовые соединения ЛА после затяжки контрят для предотвращения самоотвинчивания.

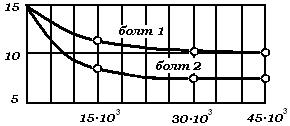

Предотвращение резьбовых соединений от самоотвинчивания. Созданная при сборки затяжки резьбовых соединений в процессе работы машины под действием переменных нагрузок постепенно уменьшается(рис. 13.8).

Рис. 13.18. Уменьшение усилия затяжки резьбовых соединений

под действием переменных нагрузок.

Следует заметить, что интенсивность самоотвинчивания зависит от размеров, точности и чистоты рабочих поверхностей крепежных деталей: чем меньше точность изготовления, тем ощутимое самоотвинчивания.

Для предотвращения самоотвинчивания в конструкции резьбовых соединений от знакопеременных нагрузок предусматривают специальные меры. Существует несколько способов стопорения резьбовых соединений:

- способ, который обеспечивает создание дополнительных сил трения путем осевого или радиального давления;

- способ взаимной фиксации гайки относительно болта, одной из деталей, фиксации нескольких гаек;

- способ стопорения с помощью местных пластических деформаций.

Для этого используют:

- стопорение контргайками;

- стопорение шплинтами;

- стопорение шайбами с отгибающимися лепестками;

- стопорение упругими шайбами;

- стопорение храповыми шайбами;

- стопорение провлокой;

- самоконтрящие гайки.

Виды стопорящих даются на макетах и плакатах при выполнении лабораторных занятий.

Задание

1. Продефектировать детали разьемного соединения.

2. Назначить метод востановленыя деталей.

3. Изучить основные принципы обеспечения надежности работы резьбовых соединений при сборки.

4. Изучить методы контроля усилия затяжки. Усвоить применение расчетных формул для определения усилия затягивания.

5. Освоить методику использования приспособлений и инструмента для контроля усилия затяжки.

6. Произвести затяжку резьбовых соединений с использованием различных методов контроля усилия затяжки.

7. Провести сравнительный анализ методов контроля усилия затяжки с применением расчетных формул и графических зависимостей.

8. Произвести анализ видов стопорений резьбовых соединений.

9. Произвести анализ применяемых резьбовых элементов при сборке разъемных соединений.