Таблица 1 (пример)

| Наименование пластмасс | Физические свойства | Отношение к нагреванию | Ремонтопригодность |

| Полиэтилен | Прозрачный, эластичный | Размягчается, в размягченном состоянии можно изменить форму | ремонтопригоден |

Составить перечень композиционных материалов и указать их строение

Полимеры и пластические массы.

Полимеры – высокомолекулярные вещества с очень большой молекулярной массой 105 … 107атомных единиц массы (а.е.м.). Основа структуры полимеров - макромолекулы, которые построены из многократно повторяющихся звеньев – мономеров.

Пластмассы – это искусственные материалы, основой которых, т.е. связующим веществом, являются полимеры.

По происхождению полимеры разделяют на:

- природные;

- синтетические;

- искусственные.

Типичными представителями природных полимеров являются целлюлоза, крахмал, натуральный каучук.

Синтетические полимеры представляют собой продукт синтеза - целенаправленного получения сложных веществ из более простых.

Искусственные полимеры получают путем обработки (модифицирования) природных.

По химическому составу макромолекул различают полимеры:

- органические;

- неорганические;

К органическим полимерам относят соединения, молекулы которых содержат атомы углерода, водорода, азота, кислорода и серы, входящие в состав главной цепи и боковых групп полимера.

Неорганические полимеры — это соединения, которые не содержат в составе макромолекул атомов углерода.

В процессе получения полимерного соединения мономерные звенья выстраиваются в определенную цепь. По характеру строения полимерных цепей различают полимеры линейного, разветвленного и сетчатого (пространственного) строения (рис. 1).

Полимерные материалы могут находиться в четырех физических состояниях:

- кристаллическом;

- стеклообразном;

- высокоэластическом (твердая фаза);

- вязкотекучем (жидкая фаза).

Для улучшения свойств полимерных материалов применяют их физическое и химическое модифицирование - введение в их состав:

- стабилизаторов;

- пластификаторов;

- отвердителей;

- смазок;

- антипиренов;

- красителей;

- легирующих элементов.

Номенклатура конструкционных материалов.

Полиэтилен. В зависимости от условий полимеризации (давление, вид катализатора, температура) получают продукт различной молекулярной массы.

Различают полиэтилен:

- высокого давления и низкой плотности (ПЭВД и ПЭНП);

- низкого давления и высокой плотности (ПЭНД);

- среднего давления (ПЭСД);

- высокомолекулярный низкого давления (СВМПЭ).

Полиэтилен обладает рядом ценных свойств: влаго- и газонепроницаем, не набухает в воде, эластичен в широком интервале температур, устойчив к действию кислот и щелочей, обладает очень хорошими диэлектрическими свойствами.

Полиэтилен обладает большей механической прочностью и жесткостью и используется для изготовления труб, шлангов, листов, пленки, деталей радиоаппаратуры, различных емкостей. Литьем давлением изготовляют вентили, краны, зубчатые колеса, работающие с малой нагрузкой.

Однако ввиду недостаточной механической прочности для изготовления деталей машин его применяют ограниченно. Главный недостаток полиэтилена — его невысокая теплостойкость, изделия из него рекомендуется использовать при температурах не выше 80°С.

Полипропилен — синтетический полимер, по сравнению с полиэтиленом отличается более высокой ударной вязкостью, прочностью, износостойкостью, обладает высокими диэлектрическими свойствами, низкой паро- и газопроницаемостью, устойчив к действию кипящей воды и щелочей, но обладает низкой термо- и светостойкостью. Применяется для изготовления деталей, работающих в контакте с агрессивными жидкостями.

Винипласт. Достоинствами винипластов являются высокие механические свойства, химическая стойкость, технологичность переработки в изделия, обрабатываемость резанием.

Рабочая температура винипласта от 0 до +400С, при резких колебаниях температуры коробится, а при нагреве выше 40°С - разупрочняется и теряет жесткость, не горит.

Винипласт выпускают преимущественно в виде листов и профильного проката (труб, уголка и т. п.). Из винипласта изготовляют емкости в химическом машиностроении, корпуса и сепараторы для аккумуляторных батарей, вентили, клапаны, фитинги для трубопроводов, детали насосов и вентиляторов и другие изделия.

Фторопласты – полимеры типа политетрафторэтилен (ПТФЭ) - фторопласт-3, фторопласт-4, тефлон, флюон. Достоинствами фторопластов является высокая стойкость к воздействию агрессивных сред, в том числе сильных кислот, щелочей. Фторопласты термостойки - температура их интенсивного термоокислительного разложения составляет 4000С.

Коэффициент трения фторопласта-4 в семь раз ниже коэффициента трения хорошо полированной стали, что способствует его использованию в машиностроении для трущихся деталей;конденсаторных и электроизоляционных пленок, антифрикционных материалов, самосмазывающихся вкладышей подшипников, уплотнительных деталей — прокладок, набивок, работающих в агрессивных средах; труб, гибких шлангов, кранов, тары пищевых продуктов; его используют в восстановительной хирургии. Фторопласты также нашли применение для зашиты металла от воздействия агрессивных сред.

Капрон. Главным его достоинством является сочетание высокой прочности, износо-, тепло- и химической стойкости с технологичностью переработки в изделие. Износостойкость капрона в несколько раз выше, чем стали, чугуна и некоторых цветных металлов. Наилучшими антифрикционными свойствами обладает капрон с добавлением 3-5 % графита.

Для изготовления деталей из капрона и других полиамидов наиболее широко используют метод литья под давлением. Например, втулки рессор, крестовины кардана, шкворня поворотной цапфы, а также шестерни привода спидометра, масленки подшипника выключения сцепления, краники сливные, кнопки сигнала, рукоятки рычага переключения передач и др.

Капрон хорошо обрабатывается резанием, склеивается и сваривается. Из него выполняют детали антифрикционного назначения, подшипники, зубчатые колеса, кронштейны, рукоятки, крышки, корпуса, трубопроводную арматуру, прокладки, шайбы. Используют полиамиды также для изготовления нитей, корда, тканей.

Полистирол представляет собой продукт полимеризации стирола. Это бесцветный прозрачный материал, обладающий абсолютной водостойкостью, высокими электроизоляционными свойствами, светостойкостью и твердостью. Полистирол стоек к плесени, к щелочным и кислым средам. Отавное применение полистирола этого вида — детали радиоаппаратуры,

Полиметилметакрилат (органическое стекло) обладает прозрачностью, твердостью, стойкостью к атмосферным воздействиям, многим минеральным и органическим растворителям, высокими электроизоляционными и антикоррозийными свойствами. Он выпускается в виде прозрачных листов и блоков.

Органические стекла выгодно отличаются от минеральных низкой плотностью, упругостью, отсутствием хрупкости, более высокой легкой формуемостью в детали сложной формы, простотой механической обработки, а также свариваемостью и склеиваемостью. Однако органические стекла, в отличие от минеральных, обладают более низкой поверхностной твердостью. Поэтому поверхность органического стекла легко повреждается, и его оптические свойства резко падают. Кроме того, органическое стекло легко воспламеняется.

Поликарбонаты обладают высокой прозрачностью и могут быть использованы вместо силикатного стекла. Применяются для изготовления зубчатых колес, втулок, клапанов, кулачков и т. п., а также электроизоляционных деталей. Поликарбонаты перерабатываются в изделия всеми способами, применяемыми для изготовления изделий из термопластов.

Силиконы – кремнийорганические полимеры. Важнейшими свойствами применяемых силиконов является высокая термическая стойкость, стойкость к воздействию окислительных и сред, высокие диэлектрические свойства.

На основе силиконов разработаны клеи, лаки, эмали, смазки.

Силиконы широко применяются в электротехнической промышленности, машино- и авиастроении. Каучуки, модифицированные силиконами, используют для получения морозостойких и теплостойких резин.

Лавсан – полиэтилентерефталат - представляет собой сложный полиэфир. ПЭТФ не растворяется в большинстве органических растворителей, имеет высокую температуру плавления стоек к действию слабых щелочей, смазок, масел, спиртов, эфиров. В основном лавсан применяется в виде пленок и волокон, которые получают из расплава.

Текстолит — это слоистый полимерный материал, где в качестве наполнителя используется хлопчатобумажная ткань, а в качестве связующего — фенолформальдегидная смола.

Текстолит обладает относительно высокой механической прочностью, малой плотностью, высокими антифрикционными свойствами, к вибрационным нагрузкам, износостойкостью и хорошими диэлектрическими свойствами.

Текстолит нашел широкое применение как заменитель цветных металлов для вкладышей подшипников скольжения, для изготовления зубчатых шестерен в автомобилях и других технических изделий для авиа-и машиностроения. Текстолитовые шестерни в отличие от металлических работают бесшумно.

Гетинакс - изготовляют горячей прессовкой листов бумаги, пропитанной фенолформальдегидной смолой. Обладает высокими диэлектрическими свойствами, но меньшей, чем текстолит, механической прочностью. Гетинакс применяется для изготовления изоляционных деталей электрооборудования, декоративных материалов для отделочных работ.

Карболит представляет собой пластмассу, в которой наполнителем служат древесная мука или глина. Рабочая температура эксплуатации деталей из карболита не должна превышать 800С и их следует оберегать от влаги.

Из карболита изготовляют крышку и ротор прерывателя-распределителя, изоляторы катушки зажигания и другие электротехнические детали.

Эпоксидные смолы - синтетические полимеры, обладающие высокой адгезией к металлам, стеклу, керамике и другим материалам. Отвержденные эпоксидные смолы устойчивы к воздействию щелочей, окислителей и большинства неорганических кислот, но разрушаются в органических кислотах, углеводородах.

Применяются эпоксидные смолы в качестве связующих в композиционных материалах, клеях, лаках.

Стеклопластики изготовляют из синтетических смол (связующих) и стеклянного волокна (армирующий, усиливающий наполнитель). В качестве связующего чаще всего используют эпоксидные, фенолформальдегидные, полиэфирные и кремнийорганические смолы. Наполнитель — стеклянное волокно толщиной в тысячные доли миллиметра пронизывает каждый миллиметр пластмассы.

Стеклопластики обладают особо высокой механической прочностью, теплостойкостью, хорошими электроизоляционными свойствами и стойкостью против воздействия воды, масел, топлив, разбавленных кислот и многих органических растворителей.

В автомобилестроении из стеклопластиков изготовляют кузова и другие крупногабаритные и высоконагруженные детали.

Пенополиуретан - получают насыщением расплавленной смолы вспенивателями, при этом происходит вспенивание полимера. Пенополиуретан ПУ-101, обладающий высокой эластичностью, используется для изготовления автомобильных сидений и спинок.

Фольгированные пластмассы представляют собой слоистый пластик (гетинакс, стеклотекстолит), облицованный с одной или двух сторон медной фольгой 35 или 50 мкм. Фольгированные пластмассы имеют специальное назначение: их применяют при изготовлении плат с печатным монтажом в радиоэлектронике, кодовых переключателей автомобильной охранной сигнализации, печатных якорей микроэлектродвигателей и других деталей.

Неорганические полимеры. Наибольшее практическое применение получили углерод, кремний, германий, бор и селен. Полимерная форма углерода - графит используется не только как самостоятельный машиностроительный материал, но и как составляющая композиционных материалов. Графит и материалы на его основе применяют в автомобилестроении для изготовления деталей узлов трения (выжимной подшипник сцепления), подвижных контактов приборов электрооборудования автомобилей (центральный контакт крышки прерывателя-распределителя, щетки генератора и стартера) и др. Кремний используется при изготовлении полупроводниковых приборов. Кристаллический бор представляет собой вещество, по твердости уступающее только алмазу. Его применяют для повышения термостойкости и твердости деталей ответственного назначения. Например, для покрытия компрессионных поршневых колец.

Применение пластмасс при ремонте автомобилей. Пластические массы в качестве авторемонтных материалов используются для выравнивания неровностей поверхностей кузова, заделки трещин, раковин, выщербин у деталей, склейки деталей, наращивания изношенных поверхностей, нанесения защитных и декоративных покрытий, антифрикционных слоев, а также для изготовления некоторых деталей взамен вышедших из строя металлических или пластмассовых.

Эпоксидные пасты применяют для выравнивания поверхности кузовов вместо свинцово-оловянистых припоев. Эпоксидные пасты на авторемонтных предприятиях приготовляются на базе эпоксидных шпаклевок ЭП-00-10 с добавлением к ним наполнителя - измельченного асбеста сухого или пропитанного лаком этиноль и отвердителя. Под действием вводимого отвердителя паста становится твердой, неплавкой и нерастворимой. Отвердителем служит 50 %-ный раствор гексаметилендиамина в спирте (отвердитель № 1).

Эпоксидные пасты широко используются взамен сварки при ремонте кузовов, трещин на рубашке охлаждения и в клапанной коробке блока цилиндров, пробоин стенок рубашки охлаждения блоков цилиндров, трещин головки цилиндров, обломов в головке цилиндров в месте крепления датчика указателя температуры охлаждающей жидкости, пробоин в поддоне картера двигателя и др. Отремонтированные детали надежно работают при температуре до 120°С.

Широкое применение получают пластмассы для нанесения декоративных и защитных покрытий (пленок) на металлические детали. Металл с нанесенным пластмассовым покрытием называют металлопластом. В качестве покрытия для малоуглеродистой стали в промышленности используется поливинилхлоридная пленка, а также полиэтилен, полиамиды и другие пластмассы. Защитные и декоративные покрытия в условиях авторемонтных предприятий наносят вихревым напылением (порошки), кистью (растворы) и лопаткой (пасты). Замена хромирования нанесением эпоксидных мастик на такие детали, как стойки, поручни, дужки сидений автобусов, в производственных условиях дает снижение затрат в несколько раз, не ухудшая внешнего вида деталей и надежности покрытия против коррозии. Композиционные материалы

Композиционные материалы (композиты) представляют собой гетерогенные, т. е. неоднородные системы, состоящие из двух или более фаз-компонентов, причем каждый из компонентов сохраняет свои свойства. Для композитов характерно следующее:

• состав и форма компонентов определены заранее;

• компоненты присутствуют в количествах, обеспечивающих получение заданных свойств материала;

• макроструктура материала однородна при неоднородной микроструктуре;

• между компонентами, обладающими существенно различными свойствами, существует явная граница раздела. В большинстве случаев компоненты композита различны не только по свойствам, но и по геометрическому признаку. Один из компонентов, обладающий непрерывностью по всему объему, является матрицей. Второй, разделенный в объеме композиции, является армирующим (усиливающим). Материалы матрицы и армирующего компонента должны быть взаимно нейтральны, т. е. не образовывать химических соединений или твердых растворов, коэффициенты линейного и объемного расширения этих материалов должны быть близки. Соблюдение последнего требования необходимо для того, чтобы обеспечить целостность материала при изменении температуры, так как при различии коэффициентов линейного расширения будут возникать термические напряжения, которые могут привести к разрушению. Матричным материалом могут быть металлы, сплавы, термореактивные или термопластичные полимеры, керамика или другие вещества. Армирующие компоненты — это мелкодисперсные порошки или волокнистые материалы различной природы. По виду армирующего материала композиты делятся на две основные группы: дисперсно-упрочненные и волокнистые.

Дисперсно-упрочненные композиты

Структура дисперсно-упрочненного композиционного материала представляет собой матрицу, в которой равномерно распределены мелкодисперсные частицы второго компонента. Упрочнение таких материалов осуществляется за счет создания барьеров перемещению дислокаций, аналогично тому, как это происходит в металлических сплавах с дисперсионным твердением, например, в системе «Аl—Сu». Наиболее сильное торможение перемещению дислокаций достигается при использовании в качестве второй, упрочняющей фазы частиц химических соединений — карбидов, нитридов, боридов, оксидов, обладающих высокими значениями твердости, прочности, а также высокой химической устойчивостью. Для эффективного торможения дислокаций суммарная поверхность дисперсных частиц должна быть максимальной, т. е. их размеры минимальными (но не менее 2÷10 нм, так как при меньших размерах частицы перерезаются движущимися дислокациями, а не задерживают их). Наиболее распространенная технология получения дисперсно-упрочненного композита — порошковая металлургия. Основными технологическими процессами являются получение порошковых смесей, прессование порошков с последующим спеканием и пластическая деформация полученной массы. В процессе пластической деформации повышается плотность и уменьшается пористость композита. В промышленности нашли применение композиты с алюминиевой, магниевой, титановой, никелевой, вольфрамовой и другими матрицами. Композиты на основе алюминия типа САП (спеченный алюминиевый порошок) нашли широкое применение, в частности, в авиационной промышленности. В этих композитах алюминиевая матрица упрочнена оксидными частицами А12О3. Свойства композита определяются количеством А12О3. Так, предел прочности композита САП-1 (6÷9 % А12О3) составляет 300 МПа, а композита САП-3 (13÷18 % А12О3) - 400 МПа. При цеховой температуре механические свойства САПов ниже, чем у алюминиевых сплавов. Их основное преимущество достигается при температурах свыше 300 °С, когда алюминиевые сплавы ра-зупрочняются. Так, при 500 °С предел прочности сплавов САП составляет 80÷120 МПа, тогда как у сплавов Д19, Д20, АК-4 не превышает 5 МПа. Композиты на основе бериллия предназначены для длительной работы при высоких температурах. В качестве упрочнителя бериллиевой матрицы используют оксид или карбид бериллия — ВеО, Ве2С. Наиболее эффективно сопротивление ползучести повышается для композитов системы Ве—Ве2С. Так, при температуре 650 °С 100-часовая прочность композита выше прочности чистого бериллия в 3 раза (40 и 14 МПа соответственно), а при температуре 730 °С — более, чем в 5 раз (25 и 4 МПа соответственно). Композиты на основе магния. Незначительная растворимость кислорода в магнии дает возможность упрочнять его оксидами. Наибольший эффект достигается при введении около 1 % оксида, при этом предел прочности достигает 300 МПа, тогда как предел прочности магния составляет 180 МПа. Композиты на основе магния обладают низкой плотностью, высокой длительной прочностью и высоким сопротивлением ползучести. Наиболее перспективно применение композита в авиации для изготовления деталей, от которых требуется сочетание малой массы с повышенной прочностью. Композиты на основе никеля и кобальта предназначены для эксплуатации при высоких температурах — свыше 1000 °С. Упрочнение достигается за счет введения оксидов тория или гафния в количестве 2÷4%. Матрицы этих композитов могут состоять из чистых металлов или сплавов на их основе. Так, в качестве матрицы нашел применение нихром (80 % Ni, 20 % Сr), а также сплав кобальта с цирконием (2 %). Композиты на основе нихрома обладают более высокой прочностью по сравнению с чисто никелевым композитом при температурах до 600÷800 °С. Легирование цирконием кобальтовой матрицы приводит к повышению механических свойств во всем диапазоне температур, однако при этом заметно снижается пластичность материала. Основное применение композитов — авиационная и космическая техника.

ВОЛОКНИСТЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

У волокнистых композитов матрица (чаще всего пластичная) армирована высокопрочными волокнами, проволокой, жгутами и т. п., воспринимающими нагрузку, за счет чего и достигается упрочнение композитов. Композит приобретает ряд свойств, которыми не обладают его компоненты. При этом появляется возможность создавать материалы или непосредственно детали с заранее заданными характеристиками для определенных условий эксплуатации.

Свойства волокнистых композитов определяются природой материалов матрицы и волокна, а также способами армирования. Именно эти параметры лежат в основе классификации композитов.

В зависимости от материала матрицы композиты делятся на пластики (полимерная матрица), металлокомпозиты (металлическая матрица), композиты с керамической матрицей и матрицей из углерода.

При создании композиционных материалов применяются высокопрочные волокна из стекла, бора, углерода, металлической проволоки и нитевидных кристаллов оксидов, нитридов и других химических соединений.

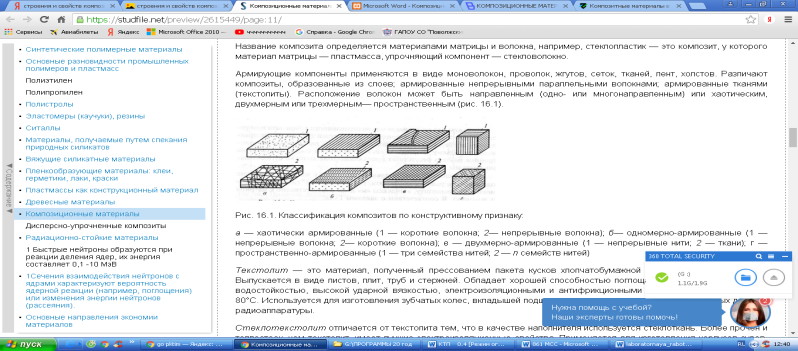

Название композита определяется материалами матрицы и волокна, например, стеклопластик — это композит, у которого материал матрицы — пластмасса, упрочняющий компонент — стекловолокно. Армирующие компоненты применяются в виде моноволокон, проволок, жгутов, сеток, тканей, лент, холстов. Различают композиты, образованные из слоев; армированные непрерывными параллельными волокнами; армированные тканями (текстолиты). Расположение волокон может быть направленным (одно- или многонаправленным) или хаотическим, двухмерным или трехмерным— пространственным (рис. 1).

Рис. 1 Классификация композитов по конструктивному признаку:

а — хаотически армированные (1 — короткие волокна; 2— непрерывные волокна); б— одномерно-армированные (1 — непрерывные волокна; 2— короткие волокна); в — двухмерно-армированные (1 — непрерывные нити; 2 — ткани); г — пространственно-армированные (1 — три семейства нитей; 2 — п семейств нитей)

Текстолит — это материал, полученный прессованием пакета кусков хлопчатобумажной ткани, пропитанной смолой. Выпускается в виде листов, плит, труб и стержней. Обладает хорошей способностью поглощать вибрационные нагрузки, водостойкостью, высокой ударной вязкостью, электроизоляционными и антифрикционными свойствами. Теплостоек до 80°С. Используется для изготовления зубчатых колес, вкладышей подшипников скольжения, электроизоляционных деталей радиоаппаратуры.

Стеклотекстолит отличается от текстолита тем, что в качестве наполнителя используется стеклоткань. Более прочен и теплостоек, чем текстолит, имеет лучшие электроизоляционные свойства. Применяется для изготовления корпусов судов, самолетов, автомобилей и других крупногабаритных изделий, для электроизоляционных деталей, работающих при повышенных температурах. В асботекстолите наполнителем является асбестовая ткань. Кроме электроизоляционных, он имеет хорошие теплоизоляционные и фрикционные свойства. Применяется в качестве теплозащитного и теплоизоляционного материала, для изготовления тормозных колодок, дисков сцепления и др. Гетинакс представляет собой материал, полученный прессованием нескольких слоев бумаги, пропитанной смолой. Он обладает электроизоляционными свойствами, устойчив к действию химикатов, может применяться при температуре до 120-140 °С. Применяется в электротехнике для изготовления печатных плат, в электрических машинах и трансформаторах в качестве изоляции, как декоративно-облицовочный материал. Материалы матриц волокнистых композитов. Матрица должна обеспечивать монолитность композита, фиксировать форму изделия и взаимное расположение армирующих волокон. Она обеспечивает равномерную нагрузку на армирующие волокна и перераспределение нагрузки в случае разрушения части волокон. Кроме того, материал матрицы определяет технологию изготовления изделий из композита. Таким образом, требования, предъявляемые к свойствам материала матриц, можно разделить на эксплуатационные и технологические. К первым относятся механические, физические и химические свойства, которые определяют возможность эксплуатации композита в различных условиях. Прочность матрицы должна быть такой, чтобы обеспечить совместную работу всех армирующих элементов. При нагрузках, приложенных в направлениях, отличных от ориентации волокна, прочность композита определяется во многом, если не в основном, прочностью матрицы. Природа матрицы обусловливает также уровень рабочих температур и среду эксплуатации композита.

В процессе операций изготовления композита должны быть обеспечены следующие условия:

• равномерное (без касания между собой) распределение волокон в матрице;

• достаточно прочная связь на границе раздела.

Для этого материал матрицы должен обеспечить хорошую смачиваемость волокна. Смачивание характеризуется растеканием жидкости по поверхности твердых тел. Если капля жидкости растекается по поверхности твердого тела, она его смачивает. Если же она принимает сферическую форму, например, капля ртути на стекле, жидкость обладает плохой смачивающей способностью.

Кроме того, желательно иметь невысокие значения параметров формообразования: температуру, давление, чтобы избежать изменения свойств или даже разрушения упрочняющей фазы, а также с целью снижения энергозатрат в процессе изготовления композита. В качестве материала для изготовления матриц наибольшее применение нашли полимеры, углерод и металлы. Для изготовления полимерных матриц используют термореактивные эпоксидные и полиэфирные смолы, а также целый ряд термопластичных пластмасс. Свойства полимерной матрицы достигаются в результате полимеризации и отверждения (для реактопластов), при этом материал матрицы должен иметь низкую усадку.Недостатками пластиков являются их низкие жесткость, прочность и теплостойкость. Более высокая теплостойкость присуща термореактивным, а не термопластичным пластмассам. Наиболее теплостойкими (до 300÷350 °С) являются кремнийорганические и полиамидные пластмассы. Широкое применение для изготовления матриц нашли эпоксидные смолы. Они обладают более высокими механическими свойствами, что обеспечивает композиционным материалам на их основе большую прочность при сжатии и сдвиге. Их отверждение происходит при сравнительно низких температурах и с небольшой усадкой. При изготовлении деталей не требуется высоких давлений, что важно при создании композитов, армированных высокопрочными, хрупкими волокнами, так как снижается вероятность их повреждения. Углеродная матрица обладает высокими значениями механических характеристик, высокой теплостойкостью (свыше 2000 °С в неокислительной среде), низкими коэффициентами трения и температурного расширения, высокой химической стойкостью. Металлическая матрица характеризуется высокими значениями прочностных характеристик, ударной вязкости, модуля упругости. Металлы сохраняют свои свойства в более широком интервале температур, чем полимеры. В качестве матричных материалов преимущественно используют алюминий, титан, сплавы на их основе и магниевые сплавы.

В качестве матричного материала на основе алюминия применяют как технический алюминий, так и сплавы на его основе: АМц, АМг2, АМг6, Д16, Д20, В95 и др. Использование этих сплавов позволяет изменять механические характеристики матриц в достаточно широком пределе. Так, предел прочности сплава АМц составляет 130МПа, АМг6 - 300МПа, Д16 - 500МПа, В95 - 600 МПа. Модуль упругости алюминиевых сплавов — около 70 ГПа. Сплавы обладают малой плотностью, высокой коррозионной стойкостью. Для алюминиевых сплавов характерна высокая технологичность, они пластичны, хорошо обрабатываются резанием, заготовки могут быть получены вакуумной или аргоно-дуговой сваркой.Магниевые сплавы обладают плотностью меньшей, чем алюминиевые, однако они уступают им по прочности, модулю упругости и технологичности. Так, предел прочности сплавов МА2-1, МА5, МА8, используемых в качестве матричных материалов,— 250÷300 МПа, модуль упругости около 40 ГПа. Горячая пластичность этих сплавов ниже, чем у алюминиевых.Титановые сплавы (в качестве матричного используют, например, сплав, содержащий 90 % Тi, 6 % А1, 4 % V) имеют более высокие, чем у алюминиевых и магниевых сплавов, модуль упругости, Е= 140 ГПа, и предел прочности — до 1000 МПа. Они сохраняют прочностные характеристики при нагреве до температур 300÷450 °С. Сплавы обладают удовлетворительной пластичностью в горячем состоянии. Однако для их пластической деформации необходимы достаточно высокие напряжения. Это затрудняет получение композитов с хрупкими армирующими волокнами. Армирующие компоненты композиционных материалов. Армирующие волокна воспринимают основные напряжения, возникающие в процессе эксплуатации, и обеспечивают жесткость и прочность композита в направлении ориентации волокна. Таким образом, волокна должны обладать высокой прочностью и жесткостью, т. е. большим модулем упругости Е, химической стойкостью, и сохранять этих свойств в интервале эксплуатационных температур. В качестве армирующих используют моноволокна, жгуты или ткани, сформированные из моноволокна. Основное применение получили следующие типы волокон.

Стеклянные волокна наиболее широко применяют при создании композитов с неметаллической матрицей. При малой плотности они имеют высокую прочность и теплостойкость, нейтральны к химическому и биологическому воздействию. Непрерывные волокна получают вытягиванием расплавленной стекломассы через фильеры диаметром 0,8÷3 мм и дальнейшим быстрым вытягиванием их до диаметра 3÷9 мкм. Поверхность стеклянных волокон покрывают замасливателем (например, парафиновая эмульсия) для предотвращения истирания волокон при транспортировке и технологических операциях. Органические волокна используют для получения композитов с полимерной матрицей. Вследствие низкой плотности они обладают высокой удельной прочностью, превосходящей все известные в настоящее время армирующие волокна и металлические сплавы. Применяют волокна на основе ароматических полиамидов, которые обладают высокими значениями предела прочности при растяжении и модуля упругости.

Прочность углеродного волокна достигает 1500÷2000 МПа, что cоответствует прочности молибденовой проволоки.

Борные волокна обладают по сравнению с другими армирующими компонентами большим модулем сдвига G. Бор является полупроводником, поэтому композиты с таким волокном имеют пониженные тепло- и электропроводность. Метод получения борных волокон — химическое осаждение бора из смеси газов (2ВС13 + ЗН2 →2В + 6НС1) на вольфрамовую подложку при температуре около 1100 °С. Эти волокна применяют при создании композитов как с металлической, так и с полимерной матрицей.

Волокна из карбида кремния имеют пониженные механические свойства по сравнению с волокнами из бора и углерода, для них характерна повышенная чувствительность к поверхностным дефектам. Их используют для металлокомпозитов, работающих при высоких температурах. Металлические волокна и проволоки являются наиболее экономичными. Для композитов, работающих при низких температурах, используют стальные и бериллиевые проволочные волокна, а эксплуатируемых при высоких температурах — вольфрамовые или молибденовые. Стальные волокна в основном изготовляют из высокопрочной коррозионностойкой стали.

Коротковолокнистая арматура. Диаметр волокон — 1÷10 мкм при средней длине 275 мкм. Особо высокая жесткость и прочность, близкая к теоретической, характерны для нитевидных кристаллов («усов»), что обусловлено совершенством их структуры. Нитевидные кристаллы могут быть использованы для создания композитов с различными матричными материалами. Свойства некоторых армирующих волокон приведены в табл. 16.3.

Тканые армирующие материалы используют для получения слоистых композитов. Используются стеклоткани, углеткани, органоткани с разным типом плетения.

Эксплуатационные свойства и область применения композитов

Композиты с полимерной матрицей. К их достоинствам следует отнести высокие удельные прочностные и упругие характеристики, стойкость в химически агрессивных средах, а также достаточную простоту изготовления,— для их производства не требуется высоких температур и давлений. Однако им присущ ряд недостатков, определяемых свойствами полимерной матрицы. Это, прежде всего, низкие значения прочности при сжатии и сдвиге (при их высоких удельных значениях), низкая теплостойкость, гигроскопичность и склонность к старению, т. е. к изменению физико-механических свойств под воздействием климатических факторов.

Стеклопластики нашли достаточно широкое применение из-за высокой прочности, в том числе при знакопеременных нагрузках, коррозионной стойкости. Они легко обрабатываются резанием. Их недостатком является снижение механических свойств в водной среде из-за ослабления связи «стекло — полимер». Стеклопластики были первыми конструкционными материалами, используемыми в силовых конструкциях. Из них изготовляют детали фюзеляжа и крыльев летательных аппаратов, баллоны высокого давления. В качестве армирующего компонента используют нити, жгуты, ткани. Слоистые композиты на основе тканей называются стеклотекстолитами. Матричным материалом могут быть как термореактивные, так и термопластичные полимеры.

Органопластики. В качестве армирующего компонента используются синтетические волокна. Природа связующего и армирующего компонентов одинакова, что приводит к их химическому взаимодействию. Компоненты имеют близкие значения коэффициентов линейного расширения. В связи с этим органопластики получают монолитную, беспористую структуру с сильной адгезионной связью связующего и арматуры. Монолитность структуры обеспечивает высокое сопротивление ударным и циклическим нагрузкам, высокую вибростойкость. Органопластики — самые легкие композиционные материалы, их применение позволяет снизить вес конструкции (при одинаковых размерах) на 20÷50 % по сравнению с стеклопластиками или сплавами алюминия. Однако в силовых конструкциях они практически не используются из-за низких значений предела прочности при сжатии и модуля упругости. Предел прочности при сжатии у органопластиков (около 300 МПа) примерно в два раза ниже, чем у углепластиков, и в четыре раза ниже, чем у боропластиков. Органопластики применяют в качестве обшивочного материала, из них изготовляют также детали оболочковой формы из-за технологичности при операциях намотки