ФГБОУ ВПО

ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Факультет филиал г. Усолье-Сибирское

Кафедра «Общеинженерной подготовки»

Предприятие автотранспортное грузовое специализированное

Пояснительная записка

к курсовому проекту по дисциплине "Технологическое проектирование автотранспортных предприятий"

Выполнил студент гр. УЭТб-12-1 Ф.И. Егоров

Усолье-Сибирское 2014

Содержание

Введение

. Эксплуатационный расчет

Выбор типа подвижного состава

Расчет списочного числа автомобилей

. Технологический расчет АТП

2.1 Расчет производственной программы

Расчет годовых объемов работ

Распределение годовых объемов работ по зонам и цехам

Расчет численности персонала АТП

Расчет числа ремонтных рабочих

Расчет числа водителей

Расчет числа инженерно-технических работников

Расчет числа работающих в АТП

Расчет ритма зон технического обслуживания и диагностики

Расчет такта постов ТО, диагностики и линий ЕО

Расчет числа постов и линий

Расчет площадей помещений АТП

Расчет площадей зон технического обслуживания, диагностики и текущего ремонта

Расчет площади цехов

Расчет площадей складов

Расчет площадей вспомогательных помещений

Расчет площади производственного корпуса

Расчет площади административно - бытового корпуса

Расчет площади хранения автомобилей

Расчет площади контрольно - технического пункта

Расчет площади территории АТП

Технико-экономические показатели АТП

. Планировка автотранспортного предприятия

Генеральный план АТП

Планировка производственного корпуса

3.3 Планировка зоны ТР

Планировка аккумуляторного цеха

Заключение

Список использованных источников

Приложения

Введение

Качество реконструкции, расширения, технического перевооружения и нового строительства во многом определяется качеством соответствующих проектов, которые должны отвечать всем современным требованиям, предъявляемым к капитальному строительству. Основное требование заключается в обеспечении высокого технического уровня и высокой экономической эффективности проектируемых предприятий, зданий и сооружений путем максимального использования новейших достижений науки и техники с тем, чтобы новые или реконструируемые АТП по времени их ввода в действие были технически передовыми и имели показатели высокие по производительности и условиям труда, уровню механизации, по себестоимости и качеству производства, по эффективности капитальных вложений.

Основная задача проектирования состоит в создании наиболее передовых по техническому уровню и наиболее экономичных по капитальным затратам и эксплуатационным показателям предприятий, что особенно актуально в условиях рыночной экономики.

Целью курсового проекта является необходимость обосновать размеры необходимых площадей, количество оборудования и технологическую взаимосвязь производственных отделений и оборудования.

1. Эксплуатационный расчет

Выбор типа подвижного состава

Тип подвижного состава грузового автотранспортного предприятия выбирается по суточной производительности из 3 марок, которые наиболее целесообразно использовать в данных условиях эксплуатации (КаМАЗ 43118, КаМАЗ 65224, МАЗ 543203). Суточная производительность каждого из выбранных автомобилей определяется по формуле, т/сут [1], и заносится в таблицу 1:

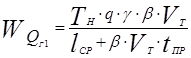

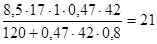

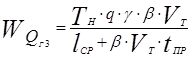

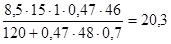

=

=  (1)

(1)

=

=

=

=

где эксплуатационные показатели принимаются и заносятся в табл.1.

Таблица 1 - Эксплуатационные показатели

| Наименование показателей | Обоз. | Ед. изм | Значение показателя | ||

| КаМАЗ 43118 | КаМАЗ 65224 | МАЗ-543203 | |||

| 1 Время в наряде | Тн | ч | 8,5 | 8,5 | 8,5 |

| 2 Грузоподъемость автомобиля (автопоезда) | q | т | |||

| 3 Коэффициент использования грузоподъемности | г | ||||

| 4 Коэффициент использования пробега | в | 0,47 | 0,47 | 0,47 | |

| 5 Среднетехническая скорость | Vт | км/ч | |||

| 6 Время погрузки - разгрузки | tп-р | ч | 0,5 | 0,8 | 0,7 |

| 7 Суточная производительность автомобилей |  т/сут15,72120,3 т/сут15,72120,3

|

Примечание:

. Коэффициент использования грузоподъемности г определяется в зависимости от вида перевозимого груза по [2]. Автозапчасти относятся к 1 классу, поэтому г =1.

. Коэффициент использования пробега в равен отношению величины пробега с грузом к общему пробегу автомобиля. С учетом пробега автомобиля от АТП до места погрузки и от места разгрузки до АТП принимаем в = 0,47.

. Время погрузки - разгрузки определяется по [2].

. Среднетехническая скорость принимается в соответствии с требованиями [3] 40 км/ч.

По наибольшей суточной производительности выбирается КаМАЗ 65224 для дальнейших расчетов.

Расчет списочного числа автомобилей

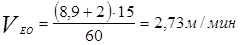

Определяется cреднесуточный пробег грузового автомобиля по формуле, км [1]:

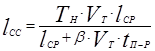

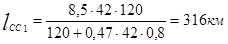

, (2)

, (2)

где  = 120 км среднее расстояние ездки с грузом принимается по исходным данным, остальные данные принимается по таблице 1.

= 120 км среднее расстояние ездки с грузом принимается по исходным данным, остальные данные принимается по таблице 1.

Принимаются нормативы периодичности ТО и ресурса по таблице П.1 [1] и заносятся в таблицу 3.

Нормативы периодичности ТО и ресурса автомобиля корректируются с учетом условий эксплуатации [1], км и заносятся в табл. 3:

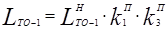

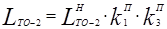

, (3)

, (3)

, (4)

, (4)

, (5)

, (5)

где коэффициенты, корректирующие нормативы периодичности ТО и ресурса принимаются по таблице П.3 [1] и заносятся в таблицу 2.

Таблица 2 - Коэффициенты, корректирующие нормативы периодичности технического обслуживания и ресурса

| Наименование | Обоз. | Ресурс, км | ТО, км |

| 1 Коэффициент, учитывающий категорию условий эксплуатации |  0,80,8 0,80,8

| ||

| 2 Коэффициент, учитывающий модификацию подвижного состава |  1- 1-

| ||

| 3 Коэффициент, учитывающий климатические условия |  0,90,9 0,90,9

|

Для составления графика ТО периодичность и ресурс корректируются с учетом кратности со среднесуточным пробегом, км, и заносятся в таблицу 3.

Таблица 3 - Периодичности технического обслуживания и ресурс автомобиля

| Наименование | Ед. изм. | Норматив | Скорректированный с учетом условий эксплуатации | Скорректированный со среднесуточным пробегом |

| 1 Среднесуточный пробег | км | |||

| 2 Периодичность ТО - 1 | км | |||

| 3 Периодичность ТО - 2 | км | |||

| 4 Ресурс | км |

, (6)

, (6)

, (7)

, (7)

, (8)

, (8)

где частное от деления в скобках округляется до целого числа.

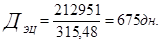

Определяется число дней эксплуатации за цикл по формуле [1]:

, (9)

, (9)

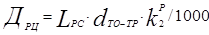

Определяется число дней простоя в ТО - 2 и текущем ремонте за цикл по формуле [1]:

, (10)

, (10)

где показатели для расчета числа дней в ТО и ремонте принимаются по таблице П.4 [1] и заносятся в таблицу 4.

Таблица 4 - Данные для расчета дней простоя в ТО и ремонте

| Наименование | Обозначен. | Ед.изм. | Значения |

| 1 Удельные дни простоя в ТО и ремонте |  дн./1000км0,53 дн./1000км0,53

| ||

| 2 Коэффициент, учитывающий тип подвижного состава |  1,1 1,1

|

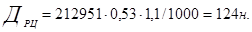

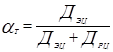

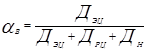

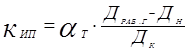

Определяются коэффициент технической готовности, коэффициент выпуска и коэффициент использования парка по формулам [1]:

,

,  , (11)

, (11)

(12)

(12)

где показатели для расчета коэффициентов и их значения заносятся в таблицу 5.

Таблица 5 - Число дней для расчета коэффициентов технической готовности и выпуска

| Наименование | Обоз. | Ед изм. | Значение |

| 1 Дни эксплуатации за цикл | Дэц | дн. | |

| 2 Дни простоя в ТО и ремонте | Дрц | дн. | |

| 3 Число дней работы АТП в году | Драб.г | дн. | |

| 4 Число дней невыхода исправного автомобиля на линию | Дн | дн. | |

| 5 Число календарных дней в году | Дк | дн. | |

| 6 Коэффициент технической готовности | би | 0,845 | |

| 7 Коэффициент выпуска | бв | 0,840 | |

| 8 Коэффициент использования парка | Кип | 0,697 |

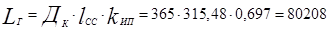

Определяется годовой пробег автомобиля по формуле [1], км:

, км (13)

, км (13)

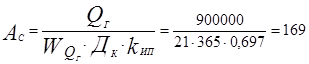

Списочное число автомобилей в грузовом АТП определяется по формуле [1]:

, (14)

, (14)

где  = 900000 тонн - годовой объем перевозок, задан в исходных данных задания на курсовой проект.

= 900000 тонн - годовой объем перевозок, задан в исходных данных задания на курсовой проект.

Результаты эксплуатационного расчета заносятся в таблицу 6.

Таблица 6 - Показатели эксплуатационного расчета

| Показатели | Обозначение | Значение |

| 1 Коэффициент технической готовности | бт | 0,845 |

| 2 Коэффициент выпуска | бв | 0,840 |

| 3 Коэффициент использования парка | Кип | 0,697 |

| 4 Годовой пробег автомобиля, км |  80208 80208

| |

| 5 Число автомобилей | Ас |

2. Технологический расчет АТП

2.1 Расчет производственной программы

Данный расчет включает определение числа технических обслуживаний (ЕО, ТО - 1, ТО - 2), диагностических обслуживаний, списаний автомобилей.

Производственная программа по техническому обслуживанию и диагностике рассчитывается за цикл эксплуатации, т.е. за ресурсный пробег с последующим пересчетом программы за год и сутки.

Для текущего ремонта, выполняемого по потребности, число не определяется. Планирование объема текущего ремонта производится, исходя из удельной трудоемкости на 1000км пробега.

Число воздействий на один автомобиль за цикл определяется по формулам [1]:

(15)

(15)

(16)

(16)

(17)

(17)

(18)

(18)

Число воздействий на один автомобиль за год определяется по формулам [1]:

(19)

(19)

(20)

(20)

(21)

(21)

(22)

(22)

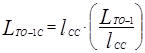

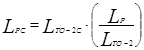

где  - коэффициент перехода от цикла к году, определяемый по формуле

- коэффициент перехода от цикла к году, определяемый по формуле

(23)

(23)

=

=

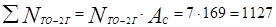

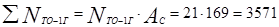

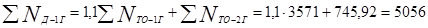

Число воздействий на парк автомобилей за год определяется по формулам [1]:

(24)

(24)

,

,

(25)

(25)

(26)

(26)

(27)

(27)

(27.1)

(27.1)

Число воздействий на парк автомобилей за сутки определяется по формулам [1]:

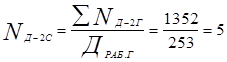

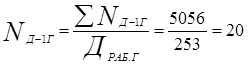

(28)

(28)

(29)

(29)

(30)

(30)

(31)

(31)

(32)

(32)

(33)

(33)

Число дней работы зон принимаются 253 дн.

Результаты расчетов заносятся в таблицу 7.

Таблица 7 - Число воздействий

| Вид воздействия | Число воздействий | |||

| За цикл на 1 авт. | За год на 1 авт. | За год на парк | За сутки на парк | |

| 1 Списание | 0,37 | 0,25 | ||

| 2 Техническое обслуживание ТО -2 | ||||

| 3 Техническое обслуживание ТО -1 | ||||

| 4 Ежедневное обслуживание ЕО | ||||

| 5 Диагностика Д - 2 | ||||

| 6 Диагностика Д -1 |

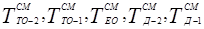

Расчет годовых объемов работ

По табл. П.2 [1] принимаются нормативные трудоемкости автомобилей для ТО - 2, ТО - 1, ЕО, Д - 1, Д - 2:

= 31,2 чел·ч;

= 31,2 чел·ч;  = 7,8 чел·ч;

= 7,8 чел·ч;  = 0,5, чел·ч,

= 0,5, чел·ч,  = 2,83 чел·ч;

= 2,83 чел·ч;  = 0,91 чел·ч;

= 0,91 чел·ч;  = 6,1 чел·ч/1000км;

= 6,1 чел·ч/1000км;

и заносятся в таблицу 8.

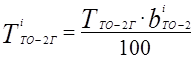

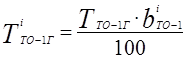

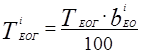

Трудоемкости корректируются по формулам [1]:

, (34)

, (34)

, (35)

, (35)

, (36)

, (36)

, (37)

, (37)

, (38)

, (38)

(39)

(39)

где коэффициенты корректирования трудоемкости принимаются по таблице П.3 [1] и заносятся в таблицу 8.

Таблица 8 - Коэффициенты корректирования трудоемкости

| Наименование | Обозначение | Значение |

| 1 Коэффициент, учитывающий категорию условий эксплуатации |  1,2 1,2

| |

| 2 Коэффициент, учитывающий тип подвижного состава |  1 1

| |

| 3 Коэффициент, учитывающий климатическую зону |  1,1 1,1

| |

| 4 Коэффициент, учитывающий число технологически совместимого подвижного состава |  1,10 1,10

| |

| 5 Коэффициент, учитывающий условия хранения подвижного состава |  0,9 0,9

|

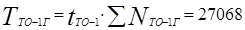

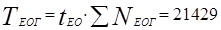

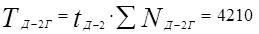

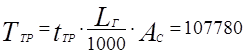

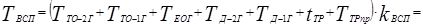

Годовые объемы работ ТО - 2, ТО - 1, ЕО, Д - 2, Д - 1 автомобилей, вспомогательных работ определяются по формулам [1], чел.ч:

,чел.ч (40)

,чел.ч (40)

,чел.ч (41)

,чел.ч (41)

,чел.ч (42)

,чел.ч (42)

,чел.ч (43)

,чел.ч (43)

,чел.ч (44)

,чел.ч (44)

,чел.ч (45)

,чел.ч (45)

50179,чел.ч (46)

50179,чел.ч (46)

где k всп = 0,25- коэффициент вспомогательных работ.

Результаты расчетов заносятся в таблицу 9

Таблица 9 - Трудоемкости и годовые объемы работ ТО и ТР автомобилей

| Вид работ | Трудоемкости | Годовой объем работ | |||

| Ед. изм. | Норма | Скорректированные | Ед изм. | Значение | |

| 1 Техническое обслуживание ТО - 2 | чел.ч | 31,2 | 31,2 | чел.ч | |

| 2 Техническое обслуживание ТО - 1 | чел.ч | 7,8 | 7,6 | чел.ч | |

| 3 Ежедневное обслуживание | чел.ч | 0,5 | 0,5 | чел.ч | |

| 4 Диагностика Д - 2 | чел.ч | 2,83 | 3,1 | чел.ч | |

| 5 Диагностика Д - 1 | чел.ч | 0,91 | чел.ч | ||

| 6 Текущий ремонт автомобилей (тягачей) |  6,1 6,1

| 8,0 | чел.ч | ||

| 7 Вспомогательные работы | чел.ч |

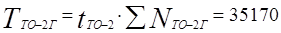

Распределение годовых объемов работ по зонам и цехам

Работы ежедневного обслуживания, технического обслуживания и диагностики выполняются в самостоятельных зонах. Работы текущего ремонта выполняются в зоне ТР и в цехах.

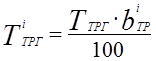

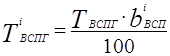

Годовой объем работ технического обслуживания, диагностики, текущего ремонта и вспомогательных распределяется по видам работ по формуле [1], чел.ч:

, (47)

, (47)

, (48)

, (48)

, (49)

, (49)

, (50)

, (50)

, (51)

, (51)

где  ,

,  ,

,  ,

,  ,

,  - доля вида работ в %, принимается по табл.П.5, П.6 [1] и заносится в таблицы 10, 11, 12, 13.

- доля вида работ в %, принимается по табл.П.5, П.6 [1] и заносится в таблицы 10, 11, 12, 13.

Таблица 10 - Распределение работ ежедневного обслуживания

| Вид работ | Объем работ | |

| % | чел.ч | |

| 1 Уборочные | 4285,7 | |

| 2 Моечные | 13928,6 | |

| 4 Обтирочные | 3214,3 | |

| ИТОГО | 21428,6 |

Таблица 11 - Распределение работ технического обслуживания

| Вид работ | Объем работ | |||

| ТО - 1 | ТО - 2 | |||

| % | чел.ч | % | чел.ч | |

| 1 Контрольно-диагностические | 1353,4 | 1758,5 | ||

| 2 Крепежные | 9203,1 | 11957,7 | ||

| 3 Регулировочные | 2706,8 | 3517,0 | ||

| 4 Смазочные, заправочно - очистительные | 5413,6 | 7034,0 | ||

| 5 Электротехнические | 2706,8 | 3517,0 | ||

| 6 Обслуживание системы питания | 3248,1 | 4220,4 | ||

| 7 Шинные | 2436,1 | 3165,3 | ||

| Итого |

Таблица 12 - Распределение работ ТР

| Вид работ | % | чел.ч |

| Постовые работы | ||

| 1 Диагностические | 1899,1 | |

| 2 Регулировочные | 2848,7 | |

| 3 Разборочно-сборочные | 33234,8 | |

Итого постовых работ ТР  4037982,7 4037982,7

| ||

| 4 Кузнечно-рессорные | 949,6 | |

| 5 Сварочно-жестяницкие | 3798,3 | |

| 6 Малярные | 5697,4 | |

| Цеховые работы | ||

| 7 Моторные | 8546,1 | |

| 8 Агрегатные | 8546,1 | |

| 9 Слесарно-механические | 9495,7 | |

| 10 Электротехнические | 4747,8 | |

| 11 Аккумуляторные | 1899,1 | |

| 12 Ремонт приборов системы питания | 3798,3 | |

| 13 Шиномонтажные | 949,6 | |

| 14 Вулканизационные | 949,6 | |

| 15 Кузнечно-рессорные | 1899,1 | |

| 16 Медницкие | 1899,1 | |

| 17 Сварочные | 949,6 | |

| 18 Жестяницкие | 949,6 | |

| 19 Арматурные | 949,6 | |

| 20 Обойные | 949,6 | |

| Итого цеховых работ ТР | 46528,8 | |

| Итого работ ТР |

Таблица 13 - Распределение вспомогательных работ

| Вид работ | Объем работ | |||

| % | чел.ч | |||

| 1 Ремонт и обслуживание технологического оборудования, оснастки и инструмента | 9322,8 | |||

| 2 Ремонт и обслуживание инженерного оборудования, сетей и коммуникаций | 6992,1 | |||

| 3 Транспортные | 4661,4 | |||

| 4 Перегон автомобилей | 6992,1 | |||

| 5 Приемка, хранение и выдача материальных ценностей | 6992,1 | |||

| 6 Уборка производственных помещений и территории | 9322,8 | |||

| 7 Обслуживание компрессорного оборудования | 2330,7 | |||

| ИТОГО | ||||

Расчет числа персонала АТП

Расчет числа ремонтных рабочих

Технологически необходимое (явочное) число рабочих определяется по формуле [1], чел.:

, (52)

, (52)

Штатное число рабочих определяется по формуле, чел.:

, (53)

, (53)

где  - годовой объем работ ТО - 2, ТО - 1, ЕО, Д - 2, Д - 1, постовых ТР, цеховых, принимается из таблицы 9 и 12;

- годовой объем работ ТО - 2, ТО - 1, ЕО, Д - 2, Д - 1, постовых ТР, цеховых, принимается из таблицы 9 и 12;

- фонд времени технологически необходимого (явочного) рабочего, ч;

- фонд времени технологически необходимого (явочного) рабочего, ч;

- фонд времени штатного рабочего, ч.

- фонд времени штатного рабочего, ч.

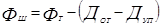

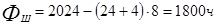

Фонд времени технологически необходимого (явочного) рабочего равен 253дн·8ч = 2024ч, на производствах с вредными условиями труда 253дн·7 = 1771ч.

Фонд времени штатного рабочего, ч, определяется по формуле:

·8ч, (54)

·8ч, (54)

где  - число дней отпуска (24 рабочих дня) и невыхода по уважительным причинам (4 дня).

- число дней отпуска (24 рабочих дня) и невыхода по уважительным причинам (4 дня).

Фонд времени штатного рабочего на производствах с вредными условиями труда равен

Результаты расчета числа рабочих заносятся в таблицы 14, 15 и 16.

Таблица 14 - Число рабочих в зонах

| Зоны |

| |||

| чел.ч | чел. | ч | чел. | |

| 1 ТО - 2 | ||||

| 2 ТО - 1 | ||||

| 3 ЕО | ||||

| 4 Д - 1 | ||||

| 5 Д - 2 | ||||

| 6 ТР автомобилей (тягачей) | ||||

Всего рабочих в зонах  7178 7178

|

Таблица 15 - Число рабочих в цехах

| Цех |

| |||

| чел.ч | чел. | ч | чел. | |

| 1 Моторный | 9700,2 | |||

| 2Агрегатный | 9700,2 | |||

| 3 Слесарно-механический | 10778,0 | |||

| 4 Электротехнический | 5389,0 | |||

| 5 Аккумуляторный | 2155,6 | |||

| 6 Ремонт приборов системы питания | 4311,2 | |||

| 7 Шиномонтажный | 1077,8 | |||

| 8 Вулканизационный | 1077,8 | |||

| 9 Кузнечно-рессорный с постами | 3233,4 | |||

| 10 Медницкий | 2155,6 | |||

| 11 Сварочный с постами | 5389,0 | |||

| 12 Жестяницкий | 1077,8 | |||

| 13 Арматурный | 1077,8 | |||

| 14 Малярный с постами | 6466,8 | |||

| 15 Обойный | 1177,8 | |||

Итого цеховых работ ТР  646683536 646683536

|

Таблица 16 - Число вспомогательных рабочих

| Вид работ |

| |||

| чел.ч | чел. | ч | чел. | |

| 1 Ремонт и обслуживание технологического оборудования, оснастки и инструмента. Ремонт и обслуживание инженерного оборудования, сетей и коммуникаций обслуживание компрессорного оборудования (цех ОГМ) | 20071,7 | |||

| 2 Транспортные | 5017,9 | |||

| 3 Перегон автомобилей | 7526,9 | |||

| 4 Приемка, хранение и выдача материальных ценностей | 7526,9 | |||

| 5 Уборка производственных помещений и территории | 10035,8 | |||

| Итого |

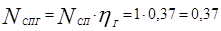

Расчет числа водителей

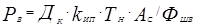

Число водителей определяется по формуле [1], чел.:

(55)

(55)

чел.

чел.

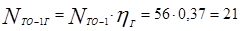

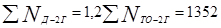

Расчет числа инженерно-технических работников

Число инженерно-технических работников определяемое по формуле, чел.:

(56)

(56)

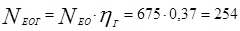

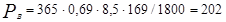

Расчет числа работающих в АТП

Общее число работающих в АТП определяется по формуле [1], чел.:

(57)

(57)

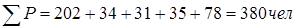

Расчет ритма зон технического обслуживания и диагностики

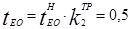

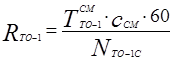

Ритмы зон ТО - 2, ТО - 1, ЕО, Д -2, Д - 1 определяются по формулам [1]: мин.

, (58)

, (58)

, (59)

, (59)

, (60)

, (60)

, (61)

, (61)

, (62)

, (62)

где  - продолжительность работы зон, ч;

- продолжительность работы зон, ч;  - число смен работы зон.

- число смен работы зон.

Результаты расчетов заносим в таблицу 17.

Таблица 17 - Ритмы работы зон

| Зона | Продолжительность работы зоны, ч | Число смен | Ритм зоны, мин. |

| 1 ТО - 2 | |||

| 2 ТО - 1 | |||

| 3 ЕО | |||

| 4 Д - 2 | |||

| 5 Д - 1 |

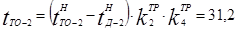

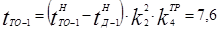

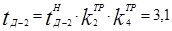

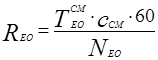

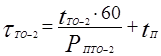

Расчет такта постов ТО, диагностики и линий ЕО

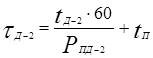

Для ТО - 2, ТО - 1, Д - 2, Д - 1 применяются универсальные посты, их такты определяются по формулам [1], мин.:

, (62)

, (62)

, (63)

, (63)

, (64)

, (64)

, (65)

, (65)

где  - число рабочих на одном посту,

- число рабочих на одном посту,

- время установки автомобиля на пост и съезда с поста, (3 мин).

- время установки автомобиля на пост и съезда с поста, (3 мин).

Результаты расчета заносятся в таблицу 18.

Таблица 18 - Такты постов

| Посты (линии) | Трудоемкость, чел.·ч | Число рабочих на посту, чел | Такт, мин |

| 1 ТО - 2 | 31,21 | ||

| 2 ТО - 1 | 7,58 | 2,5 | |

| 3 Д - 1 | 1,0 | ||

| 4 Д - 2 | 3,1 |

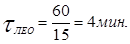

Для ЕО применяется поточная линия непрерывного действия

Такт поточной линии ЕО непрерывного действия определяются по формуле [1], мин.:

, (66)

, (66)

где  - производительность механизированной моечной установки Karcher RB 6300 comfort 15 авт/ч.

- производительность механизированной моечной установки Karcher RB 6300 comfort 15 авт/ч.

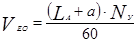

Cкорость конвейера непрерывного действия определяется по формуле, м/мин.:

, (67)

, (67)

где  - длина автомобиля, м;

- длина автомобиля, м;

а - расстояние между автомобилями, м.

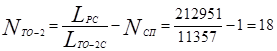

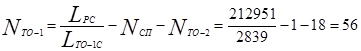

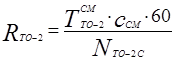

Расчет числа постов и линий

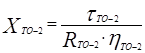

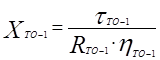

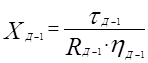

Число постов ТО - 2, ТО -1, Д - 2, Д - 1 (выполняются на универсальных постах) определяется по формулам [1]:

, [68]

, [68]

, [69]

, [69]

, [70]

, [70]

, [71]

, [71]

где

- коэффициенты использования рабочего времени постов.

- коэффициенты использования рабочего времени постов.

Число поточных линий ЕО определяется по формуле [1]:

, [72]

, [72]

,3

,3

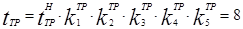

Число постов текущего ремонта автомобилей определяется по формуле [1]:

, (73)

, (73)

где  - годовой объем постовых работ текущего ремонта автомобиля, чел.ч;

- годовой объем постовых работ текущего ремонта автомобиля, чел.ч;  - коэффициент неравномерности поступления автомобилей на посты ТР;

- коэффициент неравномерности поступления автомобилей на посты ТР;  - число дней работы зоны ТР автомобилей, дн.;

- число дней работы зоны ТР автомобилей, дн.;

- продолжительность смены зоны ТР автомобилей, ч;

- продолжительность смены зоны ТР автомобилей, ч;

- число смен работы зоны ТР автомобилей;

- число смен работы зоны ТР автомобилей;

- среднее число рабочих на одном посту ТР автомобилей, чел;

- среднее число рабочих на одном посту ТР автомобилей, чел;

- коэффициент использования рабочего времени постов ТР автомобилей.

- коэффициент использования рабочего времени постов ТР автомобилей.

Число постов в кузнечно-рессорном, сварочном, малярном цехах определяются по формуле (73), в которой  принимаются из таблицы 12.

принимаются из таблицы 12.

Число постов ожидания не рассчитывается, так как предусматривается закрытая зона хранения.

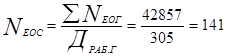

Число постов на КТП определяется по формуле [1]:

, (73.1)

, (73.1)

где  - пропускная способность поста КТП (принимается 20 авт/ч);

- пропускная способность поста КТП (принимается 20 авт/ч);  - время выпуска автомобилей на линию, принимается 2ч.

- время выпуска автомобилей на линию, принимается 2ч.

= 4

= 4

Результаты расчета заносятся в таблицы 19, 20

Таблица 19 - Число постов и линий

| Зона | Ритм зоны, мин | Такт поста (линии), мин | Коэффициент использования рабочего времени поста | Число постов | Число линий |

| 1 ТО - 2 | - | ||||

| 2 ТО - 1 | 0,8 | - | |||

| 3 ЕО | - | - | |||

| 4 Д - 1 | 0,8 | - | |||

| 5 Д - 2 | 0,8 | - |

Таблица 20 - Число постов ТР и на КТП

| Посты |

| |||||||

| 1 ТР | 1,8 | 0,95 | ||||||

| 2 Кузнечно-рессорные работы в цехе | 1077,8 | 1,25 | 0,65 | |||||

| 3 Сварочные работы в цехе | 4311,2 | 0,5 | 1,5 | 0,74 | ||||

| 4 Малярные работы в цехе | 6466,8 | 0,65 | ||||||

| 5 Число постов на КТП |

2.8 Расчет площадей помещений АТП

Расчет площадей зон технического обслуживания, диагностики и текущего ремонта

Площадь зон ТО - 2, ТО - 1, Д - 2, Д - 1, ТР, ожидания определяется по формулам [1], м2:

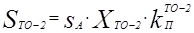

, (74)

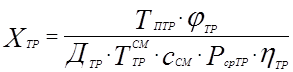

, (74)