Для разделения попутного газа можно использовать способы абсорбции, адсорбции, конденсации и ректификации. Наибольшее распространение нашел ректификационный метод, в котором при отделении трудно конденсирующихся газов используют не только повышенное давление (2—4 МПа), но и достаточно глубокий холод, например пропанового холодильного цикла. При отделении от других углеводородов этана и особенно метана низкотемпературную ректификацию нередко комбинируют с абсорбцией, чтобы избежать применения слишком глубокого и дорогостоящего холода[11].

На комбинатах, базирующихся на переработке попутного газа, разделение его осуществляют на газофракционирующих (ГФУ) или центральных газофракционирующих установках (ЦГФУ). Они работают по разным схемам с числом колонн 6—10 и суммарным количеством в них тарелок от 400 до 700. При этом предусматривается выделение достаточно чистых фракций н- и изобутана, н- и изопентана, в то время как низшие углеводороды могут выпускаться в виде смеси (сухой газ) или фракций С1 и С2 с разным содержанием других углеводородов.

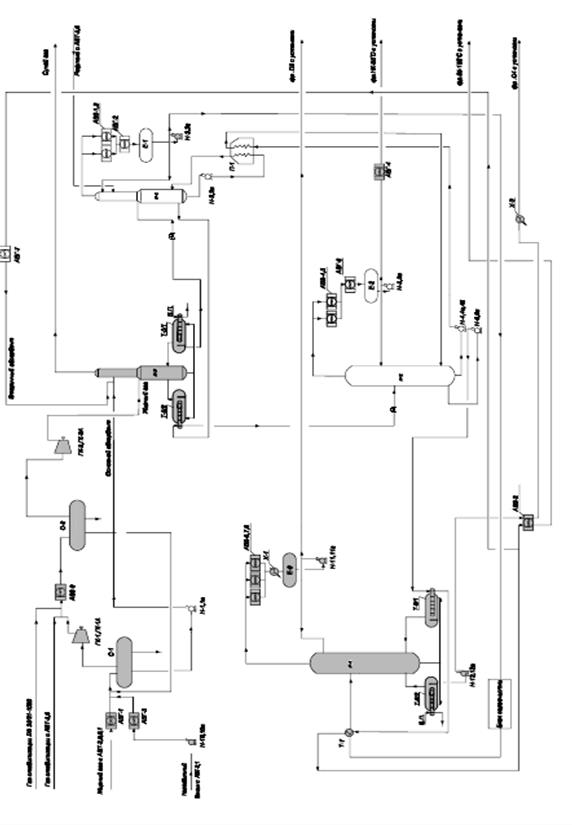

Одна из эффективных схем разделения углеводородов С1—С5 (кроме стадий очистки от механических и кислых примесей) изображена на схеме1. Попутный газ сжимают в компрессоре 1 и после охлаждения водой направляют в ректификационную колонну 2, в которой углеводороды C1—С3 отделяют от высших. В зависимости от применяемого давления и содержания в газе фракций C1 и С2 для создания флегмы в дефлегматоре 3 используют в качестве хладагента воду или кипящий пропан из холодильного цикла. Легкая фракция подвергается ректификации в колонне 5, в которой флегма получается за счет охлаждения кипящим пропаном из холодильного цикла. Верхним продуктом этой колонны является сухой газ, а в кубе остается жидкий пропан.

Тяжелая фракция углеводородов С4—С6 из куба колонны 2 дросселируется до давления 0,8 МПа, и в ректификационной колонне 6 из нее отгоняют фракцию С4, которую подвергают ректификации в колонне 7, получая фракции н- и изобутана с содержанием основных продуктов 98% (масс).

Кубовая жидкость колонны 6 дросселируется до давления 0,3 МПа и поступает на дальнейшую ректификацию в колонну 8, где углеводороды С5 отделяются от высших, остающихся в кубе. В ректификационной колонне 9 фракция С5 делится на изопентан и н-пентан, которые содержат 97—98 % основного вещества. Ввиду малой разности температур кипения изомеров пентана и бутана колонны для их разделения имеют по 100— 180 тарелок и работают при большом флегмовом числе.

Метан и этан, содержащиеся в сухом газе, можно разделить низкотемпературной ректификацией, при которой флегма создется путем охлаждения жидким пропаном и этаном при давлении 4,0—4,5 МПа. Кроме того, природный газ, содержащий 96—97 % СН4, может непосредственно применяться в качестве технического метана.

В наши дни стоит важная задача повышения эффективности установок ГФУ. Достичь это можно наиболее экономичным способом – путем замены внутренних массообменных устройств на новые зарубежные, производства Koch Glitch или Zulcer. Также стоит обратить внимание на то, что зарубежные установки эффективнее наши, хотя технология та же. Отсюда можно сделать вывод – важное значение имеет работа проектировщика, сбор данных и современное программное обеспечение.

Также улучшением разделения газов служит добавление блока абсорбции в установку ГФУ (схема 2) [8]. Жирный газ с установок АВТ-2,5,6,1 с температурой 65°С поступает в АВГ-1 где охлаждается до температуры 45°С. Нестабильный бензин из промпарка бензина поступает на прием насосов Н-10, 10а, затем в воздушный холодильник АВГ-3 и охлаждаясь до 45°С смешивается с жирным газом. Смесь жирного газа и нестабильного бензина подается в сепаратор С-1. С верха сепаратора С-1 газ с температурой 45,6°С поступает на прием первой ступени компрессора ГК-1,1а.Сжатый газ от компрессора ГК-1,1а с температурой 89°С и давлением 5,4 ата совместно с газом стабилизации установок АВТ-5,6 и газом стабилизации установки риформинга поступает на охлаждение в АВЗ-9. Охлажденный до 45°С газ из АВЗ-9 поступает в сепаратор С-2, откуда сконденсировавшийся бензин под давлением сепаратора С-2 поступает в сепаратор С-1.

Бензин, сконденсировавшийся в сепараторе С-1 (основной абсорбент) с температурой 45,6°С от насоса Н-1,1а смешивается с горячей фракцией 85-180°С с низа колонны К-2 (вторичный абсорбент), подаваемой насосом Н-6,6а. Смешанный абсорбент подается во фракционирующий абсорбер К-3. Жирный газ из сепаратора С-2 поступает на прием компрессора ГК-2,2а. Сжатый газ после компрессора с температурой 91,8°С и давлением 14,4 кг/см2 поступает во фракционирующий абсорбер. Тепло в колонну К-3 подается с помощью двух рибойлеров Т-5/1,2. Основной термосифонный рибойлер Т-5/1 обогревается стабильным бензином с низа колонны стабилизации К-1. Другой рибойлер с паровым пространством Т-5/2 обогревается водяным паром. Куб колонны разделен вертикальной перегородкой. Из одной части кубового пространства выводится циркулирующая горячая струя на термосифонный рибойлер Т-5/1, из другой части выводится кубовый продукт в рибойлер с паровым пространством Т-5/2.Из продуктовой части куба колонны К-3 (или из рибойлера Т-5/2) деэтанизированный бензин поступает под собственным давлением в колонну стабилизации К-1.С верха колонны К-1 пары фракции С3-С4 охлаждаются в существующих АВЗ-1,3 и АВГ-2 и с температурой 53°С поступают в рефлюксную емкость Е-1Часть фракции С3-С4 из рефлюксной емкости Е-1 возвращается в виде острого орошения насосом Н-3, Н-3а на верхнюю тарелку колонны К-1. Очищенная от сероводорода и меркаптанов фракция С3-С4 насосами Н-19, Н-19а подается в теплообменник Т-7, где нагревается фракцией 85-180°С и поступает в пропановую колонну К-4. С верха колонны К-4 пары фракции С3 охлаждаются в аппаратах воздушного охлаждения АВЗ-6,7,8 и в водяном конденсаторе-холодильнике Х-1.Сконденсировавшиеся пары собираются в рефлюксной емкости Е-6. Тепло в колонну К-4 сообщается двумя рибойлерами. Термосифонный рибойлер Т-6/1 обогревается потоком фракции 85-180°С. Рибойлер с паровым пространством Т-6/2 обогревается водяным паром. Куб колонны К-4 разделен вертикальной перегородкой. Из одной части кубового пространства выводится циркулирующая горячая струя на термосифонный кипятильник Т-6/1, из другой части выводится кубовый продукт в рибойлер с паровым пространством Т-6/2.Нижний продукт (фракция С4) выводится из кипятильника Т-6/2 на охлаждение в одну секцию АВЗ-2, а затем доохлаждается в водяном холодильнике Х-2. Стабильный бензин с низа колонны К-1 под собственным давлением поступает в рибойлер Т-5/1 абсорбера К-3, а затем поступает в колонну вторичной разгонки бензина К-2. Пары фракции НК-85°С с верха колонны поступают в аппараты воздушного охлаждения АВЗ-4,5, АВГ-6, где конденсируются, конденсат собирается в рефлюксной емкости Е-2. С низа колонны К-2 выводится фракция 85-180°С на прием насосов Н-6, Н-6а. Уровень в кубе колонны К-2 регулируется выводом фракции 85-180°С с установки.

Насосами Н-6, Н-6а фракция 85-180°С подается в кипятильник пропановой колонны К-4 Т-6/1, затем в теплообменник Т-7, где отдает свое тепло фракции С3-С4. После теплообменника Т-7 фракция разделяется, часть ее поступает на охлаждение в АВГ-7, а затем, смешиваясь с нестабильным бензином от насосов Н-1, Н-1а подается в колонну К-3 в качестве вторичного абсорбента. Другая часть фракции 85-180°С охлаждается в АВЗ-2 и выводится с установки. Топливный газ из заводской сети поступает в рибойлер Т-4, где подогревается водяным паром до температуры 80ºС, проходит фильтры Ф-1,2 и подается в печь П-1.Печь П-1 предназначена для нагрева горячей струи стабилизатора К-1 (левая часть) и колонны вторичной разгонки бензина К-2 (правая часть).

Схема 1. Эффективная схема ГФУ.

Схема 2. Схема газофракционирования с блоком абсорбции.

Изомеризация парафинов.

Реакции изомеризации парафинов являются дополнительным источником получения изобутана и изопентана [1]. Эти реакции играют также важную роль в некоторых процессах нефтепереработки (каталитический крекинг и риформинг), когда н-парафины изомеризуются в разветвленные углеводороды, имеющие значительно более высокое октановое число.

Эти реакции являются обратимыми процессами, при которых устанавливается термодинамическое равновесие между парафинами нормального и изостроения:

СН3-СН2-СН2-СН3 ↔ СН3-СН(СН3)-СН3

СН3-СН2-СН2-СН2-СН3 ↔ СН3-СН(СН3)-СН2-СН3 ↔ СН3-С(СН3)2-СН3

Об изменении содержания изопарафинов в равновесной смеси при изомеризации н-бутана и н-пентана в зависимости от температуры можно судить по данным рис. 2. Как видно из рисунка, вравновесной смеси, полученной при изомеризации н-бутана, содержание изобутана непрерывно падает с повышением температуры. В случае изомеризации пентанов то же самое наблюдается для неопентана, в то время как содержание изопентана при изомеризации бутанов и пентанов проходит через максимум при 180—200 °С. Это показывает, что при низких температурах самым стабильным из углеводородов с открытой цепью является наиболее разветвленный изомер, а при высокой — н-парафин.

Рисунок 2- Температурная зависимость равновесного содержания изобутана (1), изопентана (2) и неопентана (3) в реакционной массе при температуре: 0,100,200, 300,400,500.

Изомеризация парафинов может осуществляться в присутствии хлорида алюминия или бифункциональных контактов, состоящих из металлов платиновой группы на носителе кислотного типа (оксид алюминия, алюмосиликат, цеолит).

Реакция изомеризации протекает по ионному механизму через промежуточное образование карбокатионов. Сначала вследствие крекинга парафина или в результате его дегидрирования получаются олефины. Из них на гетерогенном контакте за счет его активных центров, играющих роль доноров протона, образуются карбокатионы:

Для успешного протекания изомеризации в присутствии хлорида алюминия необходим сокатализатор — хлорид водорода, так как карбокатионы образуются только при совместном действии на олефин А1С13 и НС1:

Карбокатионы способны отрывать атомы водорода (в виде гидрид-ионов) от других молекул углеводорода и изомеризоваться с перемещением атомов водорода или алкильных групп внутри молекулы. В результате идет ионно-цепной процесс изомеризации:

Изомеризация парафинов всегда сопровождается побочными реакциями расщепления (крекинг), полимеризации и алкилирования, вследствие чего в продуктах изомеризации присутствуют более низкокипящие и в небольшом количестве высшие углеводороды. Очевидно, что при целевом направлении изомеризации эти побочные процессы нежелательны. Для их подавления нужно выбирать соответствующие температуры и время контакта.

В ранних модификациях промышленного процесса изомеризация осуществлялась на хлориде или бромиде алюминия с использованием в качестве промоторов алкена и сухого хлористого водорода. Процесс протекал при относительно низкой температуре 90—120 °С, и равновесие реакции было сдвинуто в сторону разветвленных алканов. К недостаткам этого процесса относят: высокую коррозионную агрессивность катализатора; трудность отделения углеводородов от катализатора; низкую селективность процесса из-за образования большого количества побочных продуктов; большие потери катализатора в результате его гидролиза и растворимости в углеводородах – около 1 %. Эти недостатки привели к утрате его промышленного значения.

Современные промышленные катализаторы изомеризации алканов представляют собой бифункциональные системы «металл — носитель» [6] типа катализаторов риформинга. В качестве металлического компонента катализатора используют платину или палладий, в качестве носителя — фторированный или хлорированный оксид алюминия, аморфные или кристаллические алюмосиликаты, внесенные в матрицу оксида алюминия. Для предотвращения закоксовывания катализатора процесс проводят под давлением водорода 1,4—4 МПа. Первые алюмоплатиновые катализаторы, содержащие 1—2 % хлора или фтора, обладали недостаточной активностью, поэтому процесс проводился при высокой температуре (350—400 °С), что снижало термодинамически возможную степень изомеризации. Этот процесс в технике получил название высокотемпературной изомеризации. Повышение активности катализатора и снижение рабочих температур до 230—380 °С было достигнуто увеличением кислотности носителя при переходе на металлцеолитные катализаторы (среднетемпературная изомеризация). Наибольшую активность имеют платиновые или палладиевые катализаторы на оксиде алюминия, содержащие 7—10 % хлора. Они позволяют проводить реакцию при температуре 100—200СС (низкотемпературная изомеризация). Необходимым условием изомеризации на бифункциональных катализаторах, как и каталитического риформинга, является глубокая очистка сырья и водородсодержащего газа от примесей влаги, серы, азота и кислорода, отравляющих катализатор. Для восполнения потерь галогена на катализаторе в сырье вводят небольшое количество галогенсодержащих соединений.

В последнее время и качестве катализаторов изомеризации предлагаются «сверхкислоты», такие как HF —BF3, HF — SbFe, HSO3F — SbF5 и др. В присутствии этих катализаторов в атмосфере водорода изомеризация алканов протекает быстро при температуре 20—50 °С. Карбкатион образуется прямо из алкана.

Однако эти катализаторы еще не получили промышленного применения.

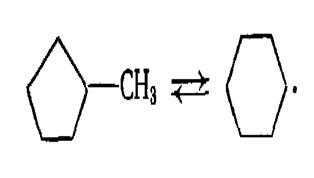

Подобно парафинам изомеризуются и нафтеновые углеводороды, когда наблюдается, например, обратимое превращение метилциклопентана в циклогексан:

В США этот процесс используют для переработки бензиновой фракции, богатой нафтенами С6, что дает дополнительный источник получения циклогексана.

Изомеризация алканов С4 — С6.

Реакции изомеризации имеют широкое распространение в нефтеперерабатывающей промышленности. Их нельзя не учитывать при рассмотрении процессов каталитического крекинга и риформинга; кроме того, они имеют самостоятельное значение и используются для повышения октановых чисел компонентов моторных топлнв и получения индивидуальных изоалканов С4 и C6. Изобутан применяют в процессе алкилирования и для получения изобутилена для синтеза метил-трет-бутилового эфира. Изопентан подвергают дегидрированию с целью получения изопрена для нефтехимической промышленности.

Высокооктановый компонент бензина получают изомеризацией наиболее легкой части бензина прямой перегонки — фракции С4 — С6. Изомеризация высших алканов не дает существенного повышения октанового числа. Вместе с тем слаборазветвленные алканы с длинной цепью являются желательными компонентами реактивных и дизельных топлив, а также масляных фракций. Они имеют низкую температуру застывания и хорошие цетановые и вязкостно-температурные характеристики [8]. Изомеризация высокомолекулярных алканов повышает качество топлив и масел и в ряде случаев успешно конкурирует с депарафинизацией нефтяных фракций.

Термодинамика, кинетика и механизм процесса. Термодинамическое равновесие в смеси нормальных и разветвленных алканов с повышением температуры смешается в сторону неразветвлеиных и малоразветвленных структур. Изомеризация алканов — процесс экзотермический, но количество выделяющейся теплоты невелико — 6—8 кДж/моль.

Каталитическая изомеризация протекает обычно как реакция первого порядка с кажущейся энергией активации 40 кДж/моль. В присутствии кислотных катализаторов изомеризация протекает но цепному карбкатионному механизму. Перная стадия процесса — образование карбкатиона R+ — определяется катализатором. Затем следует стадия передачи цепи. Следующие две реакции представляют собой звено цепи.

Повторением этого звена осуществляется развитие цепи.. Обрыв цепи происходит вследствие переноса протона от карбкатиона к катализатору.

В присутствии катализаторов электронного типа (гидрирования — дегидрирования) наиболее вероятен радикальный механизм, допускающий первоначальную диссоциацию молекул. Механизм изомеризации на бифункциональном катализаторе можно представить схемой: вначале происходит дегидрирование нормального алкана на активном центре металлического катализатора (М), затем на кислотном центре (К) образовавшийся алкен превращается в карбкатион, изомеризуется и после передачи протона катализатору выделяется в виде разветвленного алкена. Последний гидрируется на металле.

На кислотном активном центре катион находится в ионной паре с анионом. При изомеризации бутана побочные продукты отсутствуют. При изомеризации пентана и алканов с большим числом углеродных атомов получают алканы легче и тяжелее исходного углеводорода, а также алкены и циклоалкены. Образование побочных продуктов объясняется алкилированием. промежуточных алкенов, циклизацией, перераспределением водорода и распадом карбкатионов с большим числом атомов углерода [9].

Рассмотрим современную эффективную установку изомеризации на примере

установки изомеризации в "Уфанефтехим", являеющаяся первой промышленной установкой, на которой была внедрена технология "Изомалк-2" для осуществления процесса изомеризации C5-С6 — фракции [9].

Пуск установки состоялся в октябре 2003 года. Первоначально установка представляла собой переоборудованную под процесс изомеризации установку риформинга Л-35-5 и работала по схеме "за проход" с предгидроочисткой на установке Л-

24/300 (схема 3).

Гидроочищенное сырье фракции С5-С6 подается в подогреватель П-1, где часть потока идет в печь 2, подогретая фракция подается вверх реактора Р-1, далее куб уходит в холодильник Х-1 и в реактор Р-2. Кубовая смесь из Р-2 поступает рециклом в подогреватель П-1. Газопродуктовая смесь выходит и П-1 и движется на охлаждение в холодильник Х-2, далее поступает в сепаратор С-1. Верхом из С-1 поток идет в блок адсорберов осушителей, пройдя его движется в компрессор ГК-1 и рециклом на вход в П-1. Второй поток из С-1 поступает в стабилизационную колонну К-1 с колпачковыми тарелками, диапазон рабочих температур 130-180°, давление 2,5-3,5 Мпа. Верхом колонны выходит поток газовой смеси, поступающий на охлаждение в Х-3 и затем в сепаратор С-2, откуда выходит фракция С1-С4; кубом колонны выходит продукт ИОЧ 82-84, охлаждающийся до 45°, содержащий изокомпонент 98-99% масс.

В июне 2008 года произведена реконструкция установки, включающая увеличение производительности установки по сырью и дооборудование блоком деизогексанизации (схема 4).

Первых два блока аналогичны описанию схемы 3, но дополнительно добавляется блок деизогексанизации, состоящий из колонны с колпачковыми тарелками К-2, поддерживающая температуру 150°С. Верхом колонны выходят оставшиеся газы фракции С1-С4,а кубом – готовый продукт с ОЧ 88-90.

В октябре 2011 года при проведении капитального ремонта установки была проведена дозагрузка катализатора в третий реактор. Во время ремонта изменена схема подготовки сырья: исключен блок гидроочистки Л-24/300. Широкая бензиновая фракция гидроочищается на комплексе получения ароматических углеводородов до фракционирования и направления на изомеризацию.

После завершения ремонта проведена высокотемпературная сушка оборудования, регенерация катализатора, дозагрузка свежего катализатора в реактор Р-3, активация катализатора и пуск установки. После проведенных операций на установке изомеризации получают легкий изомеризат с октановым числом 87-88 пунктов (И.М.), объемная скорость составляет 2,5-2,8 час-1

Схема на сл. листе

Схема 3. Технология изомеризации «Изомалк-2»

Схема 4. Схема установки изомеризации «с рециклом С6»

Список использованной дитературы:

1. Лебедев Н.Н. Химия и технология основного органического синтеза/ Учебник для вузов. 4-е изд. - М.: Химия, 1988. - 592 с.

2. Бесков, В.С. Общая химическая технология / В.С. Бесков. – М.: ИКЦ «Академкнига», 2006. – 452 с.Химическая технология органических веществ: учеб. пособие /

3. Т.П. Дьячкова, В.С. Орехов, М.Ю. Субочева, Н.В. Воякина. – Тамбов: Изд-во Тамб. гос. техн. ун-та, 2007. – 172 с. – 100 экз. – Ч. 1.

4. География промышленности России и стран СНГ: Учебное пособие/ В. А. Копылов, 1999.

5. Мановян А.К. Технология переработки природных энергоносителей./ Мановян А.К.. – М.: Колосс, 2004. 456с.

6. Шифраник Ю.К. Нефтяная промышленность. Приоритеты научно-технического развития./ Шифранюк А.К. – М.:. 1996, 240с.

7. https://www.tehnoinfa.ru/pererabotkaneftiigaza/55.html

8. https://universal_ru_de.academic.ru/332489/изомеризация_парафиновых_углеводородов

9. https://www.sibur.ru/products/hydrocarbons/.

10. В. С. Тимофеев, Л. А. Серафимов, А. В. Тимошенко Принципы технологии основного органического и нефтехимического синтеза/ Учебник для вузов. – Москва: Изд-во Высшая школа,- 2010г.

11. Юкельсон И.И. Технология основного органического синтеза / М.: Химия, - 1968. – 848с.