|

Рисунок 4 – Выбор исходного индекса

С учетом исходного индекса назначаем допуски, припуски, напуски, геометрические отклонения размеров. Припуски на размеры (см. таблица 4 в ГОСТ):

– 2,0 - диаметр 215 мм и чистота поверхности 12,5;

– 2,0 - диаметр 165 мм и чистота поверхности 1,6;

– 1,3 - толщина 20 мм и чистота поверхности 12,5;

– 1,7 - толщина 55 мм и чистота поверхности 12,5;

– 1,6 - толщина 23,5 мм и чистота поверхности 12,5;

– 1,6 - диаметр 75 мм и чистота поверхности 6,3;

– 1,6 - диаметр 45 мм и чистота поверхности 6,3;

– 1,8 - глубина впадины 20 мм и чистота поверхности 12,5;

– 1,5 - диаметр впадины 120 мм и чистота поверхности 12,5.

Допуски на размеры. Определяем допускаемые отклонен ия размеров, мм:

– диаметры

1)  ;

;

2)  ;;

;;

3)

4)

5)

– глубина

;

;

– толщины

2)  ;

;

3)  ;

;

Выбор группы поковки и категории прочности. При разработке чертежа штамповки назначается группа поковки по ее назначению и условиям эксплуатации. Все это указано в ГОСТ 8479-70– Поковки из конструкционной углеродистой и легированной стали. Общие технические условия. По таблице 1 из ГОСТ 8479-70 выбирает группу поковки. Для нашей штамповки выбираем 4 группу, в которую входят:

– испытания на растяжение;

– определение ударной вязкости;

– определение твердости

.

1.5 Обоснование выбора основной термической обработки

Термическую обработку проводят для обеспечения необходимого комплекса свойств детали «Ось». Термическая обработка, изменяет внутреннюю структуру металла, и следовательно, изменяет комплекс его свойств. Термическая обработка позволяет экономить металл за счет повышения его прочности, облегчать конструкции при высокой надежности. Без необходимой термической обработки деталей не будут обеспечены требуемые требования и, соответственно, при эксплуатации таких деталей будет происходить их разрушение. Также важен подбор среды охлаждения детали после термической обработки, потому что при неверном охлаждении на изделии могут возникнуть различные дефекты.

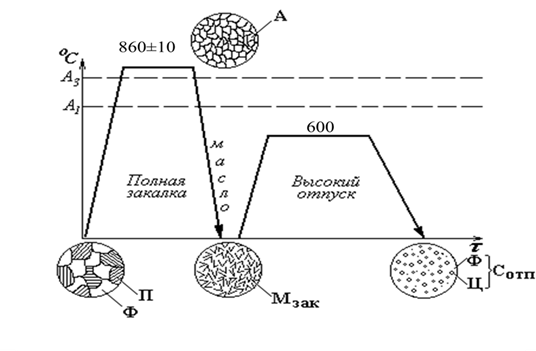

Сталь 40 ХНМА относится к классу среднеуглеродистых доэвтектойдных сталей перлитного класса. При поступлении заготовки «Ось» из цеха обработки давлением она имеет структуру феррит + перлит. Оптимальной термической обработкой данного класса сталей с учетом требований к детали является термоулучшение. Такая обработка, позволяет нам получить структуру сорбита отпуска, которая обеспечит изделию необходимую конструктивную прочность. Термоулучше́ние — комплексная термическая обработка металлов, включающая в себя закалку и последующий высокий отпуск.

1.5.1.Закалка

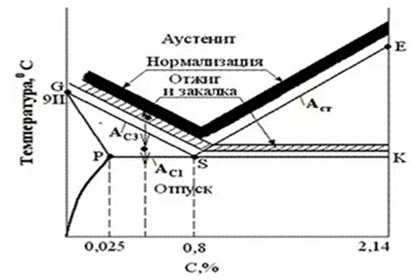

Первым этапом термической обработки является закалка. Это термообработка материалов при которой сталь нагревается выше критической температуры (температуры полиморфного превращения, либо температуры, растворения фазы в стали, которые существуют при низкой температуре), с последующим быстрым охлаждением. Закалку металла для получения избытка вакансий не следует смешивать с обычной закалкой, для проведения которой необходимо, чтобы были возможные фазовые превращения в сплаве. Чаще всего после закалки охлаждение происходит в воде или масле, но существуют и другие методы охлаждения: в кипящем слое твёрдого теплоносителя или струёй сжатого воздуха. Материал после закалки приобретает большую твердость, но становится хрупким, менее пластичным и менее вязким, если для него произвести большее количество повторов нагрев-охлаждение. Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. При отпуске имеет место некоторое снижение твердости и прочности материала. Для нашей детали закалка является полной, материал нагревают на 30 – 50 °С выше линии GS, в этом случае сталь приобретает структуру аустенит и аустенит + цементит – рис 5.

Рисунок 5 – Схема выбора температуры под закалку

Формула расчета температуры закалки:

где  – критическая точка для стали на диаграмме (Fe-Fe3C).

– критическая точка для стали на диаграмме (Fe-Fe3C).

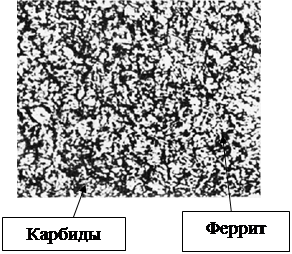

Первоначально деталь имеет структуру феррит + перлит – рис.6, при нагреве до температуры 900 °С, структура стали становится аустенитной, после охлаждения мы получаем мартенсит + аустенит остаточный – рис.7.

|

|

Рисунок 6 – Исходная структура стали

| |||||

| |||||

| |||||

Рисунок 7– Структуры стали при закалке:

а – аустенит, в – мартенсит + аустенит остаточный

Скорость охлаждения при закалке должна обеспечить получение структуры мартенсита. Для этого охлаждение должно вестись со скоростью больше критической скорости закалки – рис. 8.Охлаждение после закалки производится в масле. Масла относятся к умеренным охладителям второй группы. Их широко используют при закалке легированных сталей. В настоящее время в термическом производстве используют только минеральные масла - продукты переработки нефти.

В отличие от воды и водных растворов охлаждение в маслах происходит гораздо медленнее на всех трёх стадиях. Но преимущество заключается в том, что максимальная скорость охлаждения в маслах находится при температурах 500…650°С, а температура кипения составляет 250-350°С, что ближе соответствует идеальной кривой охлаждения. Охлаждающая способность масла во многом зависит от вязкости. При нагреве до температур 60…80°С у масел умеренной и повышенной вязкости вязкость снижается, а далее она меняется слабо. Поэтому масла используют в подогретом состоянии при температурах 60…80°С. Более высокий перегрев масла, за исключением особых случаев, нежелателен, так как он сокращает срок службы масла и вызывает повышенную пожарную опасность.

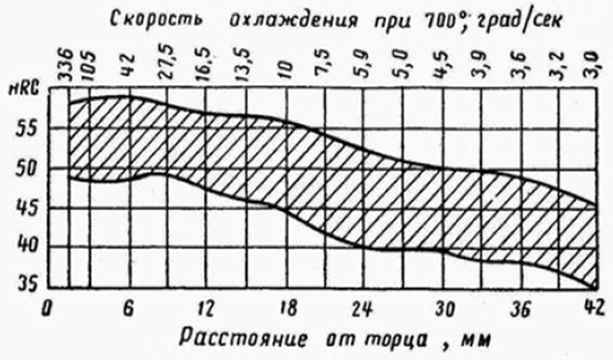

В отличие от воды и водных растворов, где охлаждающая способность определяется теплотой испарения жидкости, охлаждающая способность масел в основном зависит от их вязкости. Это обусловлено тем, что теплота испарения минеральных масел не велика и охлаждение происходит в основном за счёт конвективного теплообмена. Поэтому масла, как охлаждающие жидкости различают по их вязкости и цифра, указанная в марке масла, характеризует его охлаждающую способность. Так масла низкой вязкости с высокой закаливающей способностью, а масла с высокой вязкостью (35…45 сСт) – к маслам с низкой закаливающей способностью. Применение конкретной марки масла определяется прокаливаемостью стали – рис.9., которая зависит от степени её легирования. Закалка производится в шахтных печи – электрическая печь шахтная П-112.

Для того что бы провести закалку следует:

1) Уложить деталь в приспособление и загрузить в печь;

2) Закалить детали по режиму tº = 900±10, t = 2ч...2ч 30минут, среда охлаждения – масло (tº масла = 20-70 ºС), также используются:

– Патенциометр КСП-3 (0...1300) ºС кл. 0,5, ц.д 10 ºС

– Термопара ТХА(К) (0...1300) ºС кл.2

– Потенциометр КСП-3 (0...1100) ºС кл. 0,5, ц.д 10 ºС

– Термопара ТХА(К) (0...1100) ºС кл. 2

– Термометр маном. ТКП-60/3М (0..120) ºС пг.2,5% от диапазона ц.д. 2 ºС

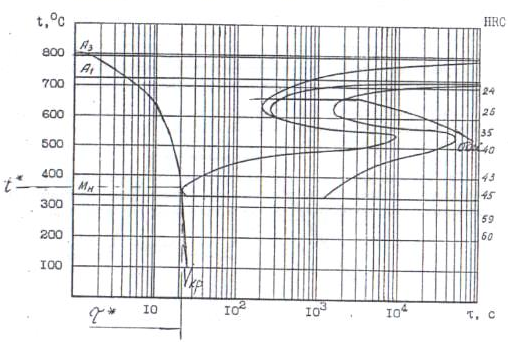

Рисунок 8 – Диаграмма изотермического распада аустенита для стали 40ХНМА

Рисунок 9 – Диаграмма прокаливаемости стали 40 ХНМА

1.5.2 Высокий отпуск

После закалки следует проводить термообработку – Высокий отпуск. Высокотемпературный отпуск проводят при 500...600°С.Термическую обработку, которая состоит из закалки на мартенсит и высокого отпуска на сорбит, называют термическим улучшением. В основном термическому улучшению подвергают детали из среднеуглеродистых (0,3...0,5%С) конструкционных сталей, к которым предъявляют высокие требования по пределу текучести, пределу выносливости и ударной вязкости. Но стойкость к износу улучшенной стали из-за её пониженной твёрдости невысока. Изменения в структуре при данных температурах заключаются в укрупнении (коагуляции) цементита. Перед высоким отпуском сталь имеет структуру мартенсит + аустенит остаточный, после отпуска же структура становится феррит + карбиды, что и называется сорбитом отпуска, структуры показаны на рисунке 10. Также, как и тростит отпуска, сорбит характеризуется зернистым строением в отличии от структур троостита и сорбита закалки, у которых структура пластинчатая. Твёрдость после высокого отпуска уменьшается до 25…35 HRC, Но при этом уровень прочности при этом ещё достаточно высок, в то же время происходит повышение пластичности и особенно ударной вязкости, это влечет за собой полное снятие внутренние напряжения, возникшие при закалке.

При высоком отпуске на сорбит обеспечивается наилучший комплекс механических свойств, которые позволяет применять его для деталей, работающих в условиях постоянно меняющихся нагрузок. Такой же отпуск рекомендуется для изделий из легированных сталей, которые работающий при повышенных температурах.

Из теории термической обработки известно, что распад мартенсита описывается экспоненциальным законом. В связи с этим основная часть мартенсита распадается в течение первых 15-и минут. За следующие 15 минут распад достигает такой степени, что изменение свойств оказывается в пределах ошибки их измерения. Таким образом, для распада мартенсита достаточно получасовой выдержки после достижения заготовкой заданной температуры.

|  |

Рисунок 10 – Структура стали 40ХНМА

а – до высокого отпуска (после закалки), б – после высокого отпуска

Для операции отпуска в технологическую карту принято записывать общее время пребывания заготовки в печи, не разделяя его на время нагрева и время выдержки. Так как время нагрева зависит только от массы заготовки, то принято назначать время отпуска для деталей массой до 1 кг – 1 час; массой 1…2 кг- 2 часа; массой 3…5кг – 3 часа. Для более массивных изделий время отпуска определяется только временем нагрева, так как в течение нагрева успевают завершиться процессы отпуска.

Скорость охлаждения после отпуска очень сильно влияет на величину остаточных напряжений. Чем медленнее деталь охлаждается, тем меньше остаточных напряжений. Так охлаждение на воздухе даёт напряжения в 7 раз меньше, а охлаждение в масле в 2,5 раза меньше по сравнению с охлаждением в воде. По этой причине изделия сложной формы во избежание их деформации после отпуска следует охлаждать медленно (на воздухе), а детали из некоторых легированных сталей, склонных к отпускной хрупкости, рекомендуется охлаждать в масле (иногда даже в воде).

Для того что бы провести высокий отпуск следует:

1) Уложить деталь(и) в приспособление и загрузить в печь

2) Произвести отпуск детали по режиму tº = 560±30, t = 3ч...3ч 30мин., среда охлаждения – воздух или вода. также используются:

– Потенциометр КСП-3 (0..1100) ºС кл. 0,5, ц.д. 10 ºС

– Термопара ТХА(К) (0..1100) ºС кл.2

Общая схема термической обработки с указанием структурных и фазовых превращений представлена на рис.11

Рисунок 11 – Схема термической обработки

1.6 Выбор оборудования для термической обработки

1.6.1. Выбор печей для термической обработки.

Печь для закалки. Исходя из анализа процесса термической обработки для закалки выбираем печь ПШЗ 10.30/12. Внешний вид печи представлен на рис. 12. Электропечи шахтные с вертикальной загрузкой типа ПШЗ предназначены для нагрева под закалку; для нагрева под ковку и других видов горячей деформации; для отжига с целью снятия внутренних напряжений и снижения твердости стали; для нормализации литья или поковок с целью устранения крупнозернистой структуры; для проведения других термических процессов с температурой нагрева до Т=1200°С.

Характеристики печи представлены в таблице 5.

Рисунок 12 – Внешний вид печи – ПШЗ 10.30/12

Для термообработки изделий предназначена камера нагрева в виде шахты, образованной огнеупорной кладкой. В камере нагрева может быть установлено ограждение из жаропрочной стали, служащее для защиты футеровки и нагревателей при загрузке обрабатываемых деталей. Нагрев рабочей камеры производится нагревателями спирального типа, изготовленными из проволоки сплава "суперфехраль". Ограждение по дополнительному заказу. Камера нагрева электропечи закрывается крышкой, футерованной огнеупорными материалами.

Таблица 5 – Характеристика печи

| ТИП | Тмакс, °С | Рабочее пространство диаметр×высота, мм | Габаритные размеры диаметр×высота, мм | Мощность / напряжение, кВт/В | Масса печи, кг | Цена печи, руб. |

| ПШЗ 10.30/12 | 1000×3000 | 1800×4525 | 200/380 | 1 474 410 |

Крышка печей, обозначенных в таблице “Р”, установлена в раме подъемно-откатной тележки. За ручку тележки крышка сначала приподнимается, а затем сдвигается по направляющим в сторону, освобождая проем шахты. Приподнимание/опускание и откат крышки печей, обозначенных в таблице “Э”, осуществляется электромеханическим приводом. Управление механизмом подъема/опускания и перемещения крышки печей осуществляется с выносного кнопочного поста. Для удобства монтажа и транспортировки электропечи типа ПШЗ конструктивно состоят из отдельных самостоятельных секций. Все секции печей поставляются в полностью собранном футерованном виде и стыкуются на месте монтажа электропечи. Круговой нагрев деталей, а также специальная схема зонного регулирования температуры обеспечивают высокую равномерность температуры по всему объёму печи во всем температурном диапазоне и быстрый нагрев деталей под закалку. Закалочные шахтные электропечи имеют несколько независимых зон нагрева для выравнивания температуры по высоте камеры и электронное управление нагревом с цифровой индикацией температуры по зонам нагрева. Для регистрации температурного режима на шкафу управления установлен электронный регистратор температуры. Все электропечи поставляются с необходимым силовым и регулирующим оборудованием, которое смонтировано в шкафу управления. Электропечи должны устанавливаться в приямок (колодец), что делает более удобной работу при загрузке и выгрузке деталей.

Печь для отпуска.

Исходя из анализа процесса термической обработки для высокого отпуска выбираем электропечь СШО – 10 20/3 Внешний вид печи представлен на рис. 13.

Электропечь типа СШО – 10.20/3 применяется для массового нормализации стальных деталей и термообработки деталей из цветных и легких сплавов. Она рассчитана на длительную работу при температуре рабочего пространства до 3500С. Рабочее пространство электропечи представляет собой цилиндрическую вертикально расположенную камеру – шахту, на боковой поверхности которой размещены нагревательные элементы. В крышку, перекрываемую шахту электропечи, вмонтирован центробежный вентилятор, обеспечивающий равномерный нагрев деталей, проходящих термообработку.

Воздух прогоняется вентилятором в пространстве между стенкой шахты и ограждающим экраном и омывая нагревателей, поступает в корзину снизу. В рабочее пространство печи введена термопара, обеспечивающая возможность замера и регулирования температуры. Привод подъема крышки, перекрывающий шахту печи, пневматический от заводской сети давлением 4 атм. сблокирован с крышкой электропечи и автоматический отключается при подъеме крышки с помощью конечного выключателя.

Рисунок 13 – Внешний вид печи – ПШЗ 10.30/12

Подключение печи в сеть

Электропечь СШО- 10. 20/3 может быть подключена в трехфазную сеть напряжением 380В. Нагреватели соединяются в это случае по схеме “звезда”, а при 220В- по схеме “треугольник”.

Нагреватели соединяются кабельными жилами того же сечения, что и магистрали питающей сети. Всякое переключение нагревателя внутри печи категорически запрещаются.

Электродвигатель привода циркуляционного вентилятора мощностью 4,5 квт должен быть присоединен к сети 380/220 через магистральный пускатель.

Металлически кожух печи должен быть надежно заземлен, для чего необходимо приварить заземленную полосу к каркасу электропечи.

Установка термопары

Термопары вводится в камеру через отверстие в паковой стенке корпуса. Крепление термопары осуществляется путем намотки на защитную трубку асбестового шнура. С последующей затяжкой прижимной части и стопорного винта.

Осуществление нормализации в печи СШО – 10 20/3

Обрабатываемые изделия могут загружаться в печь в корзине или в специальных приспособлениях. Работать на печи тщательно нужно при автоматическом регулировании температуры, так как при ручном регулировании трудно поддерживать температуру в требуемых пределах.

Во избежание расшатывания кладки при опускании корзины в печь, необходимо избежать ударов об внутреннее ограждение. При опускании крышки на шахту, необходимо следить, чтобы она плотно опдала в песок затвора следить за уровнем песка в желобе.

При работе на печи запрещаются:

- поднимать температуры в камере выше 3500С;

- загружать детали засыпного типа в камеру;

- загружать изделия в печь весом свыше 1000 кг, а также загружать выше верхнего края корзины.

- загружать в него загрязненные, мокрые и не промытые от масла и мазута детали;

- подолгу держать шахту печи открытой;

- производить резкое охлаждение печи при температуре выше 2500С;

- категорически запрещается работать на печи при выключенном вентиляторе.

Характеристики печи представлены в таблице 6.

Таблица 6 – Характеристика печи

| Габаритные размеры, мм | Размеры рабочего пространства диаметр×высота, мм | Максимальная температура, °С | Мощность, кВт | Цена печи, руб. |

| 2000×3500 | 1500×3000 | 1 839 125 |

1.6.2 Выбор вспомогательного оборудования термической обработки.

Вспомогательное оборудование предназначено для осуществления дополнительных операций технологического процесса термической обработки. Оно должно обеспечить выполнение технологического процесса, быть надежным и безопасным в работе, полностью обеспечивающим нормальный ритм работы участка и выполнение заданной программы.

К вспомогательному оборудованию относится:

1. моечная машина,

2. промывочный шкаф,

3. огнетушители,

4. тельфер.

После закалки в масле оно остается на деталях, его необходимо удалить с помощью моечной машины. Моечную машину выбираем исходя из размеров рабочего пространства, массы одновременно загружаемых деталей и мощности. Выбираем моечную машину ВШП 12.17/0,9. Характеристики, которой представлены в таблице 7. Мойка производится в 10%-ном содовом растворе, а промывка – в горячей воде.

Таблица 7 – Основные характеристики ВШП 12.17/0,9

| Мощность, кВт | Размеры рабочего пространства, мм, Ø × h | Максимальная масса загрузки, кг | Габаритные размеры, мм | Цена, руб. |

| 1200×3700 | 1500×4000 |

Рисунок 14 – Общий вид ВШП 12.17/0,9

1.6.3. Определение числа основного оборудования

Действительный годовой фонд времени работы оборудования рассчитывается по формуле:

Фд=(К-В-П)·Д·См,

где К – количество календарных дней в году (дни),

В – количество выходных дней в году (дни),

П – количество праздничных дней в году (дни),

Д – количество часов в рабочей смене (час),

См – количество смен в сутки (шт).

Принимаем (К-В-П) = 248 дней, Д = 8 часов.

Установление сменности работы связано с характером, технологией и объемом производства, а также, с количеством и типом оборудования, размещаемого на участке химико-термической обработки. Технологические процессы, реализуемые на участке, имеют различную продолжительность. Для данного типа производства оптимальный график работы - односменная работа, следовательно, n=1.

Подставляем эти данные в формулу и получаем следующее:

Фд = 248 · 8 · 1 = 1984 часов.

Эффективный фонд времени работы оборудования рассчитывается по формуле:

Фэ = Фд · Кп.п.об.,

где Кп.п.об. – коэффициент, учитывающий плановые потери времени на ремонт оборудования, зависит от типа производства и количества рабочих смен в сутки. Для механизированных участков с работой в 1 смену он равен 0,9. Следовательно:

Фэ = 1984 · 0,9 = 1786 часов.

Для определения количества деталей изготавливаемых за сутки разделим годовую программу запуска на эффективный годовой фонд времени и получим, что нам нужно изготавливать 21 деталей в час. Следовательно, за смену нужно обработать 170 деталей.

Таблица 8 – Время, необходимое для осуществления операций технологического процесса

| Наименование операции | Требуемое время |

| 1 Закалка - сборка приспособления с деталями - загрузка деталей в приспособлении в печь - время нагрева печи - выдержка - выгрузка садки - охлаждение деталей в закалочном баке | 3 ч 12 мин 25 мин 5 мин 30 мин 1 ч 30 мин 2 мин 40 мин |

| 2 Транспортирование на промывку | 5 мин |

| 3 Промывка деталей от масла - промывка - выгрузка деталей | 35 мин 30 мин 5 мин |

| 4 Сушка деталей на воздухе | 10 мин |

| 5 Высокий отпуск - загрузка деталей в приспособлении в печь - нагрев печи - выдержка - выгрузка садки - охлаждение деталей на воздухе | 4 ч 30 мин 5 мин 20 мин 2 ч 5 мин 2 ч |

| 6 Транспортирование деталей на промывку | 5 мин |

| 7 Транспортирование деталей на склад готовой продукции | 5 мин |

| Общее время одного цикла термообработки | 13ч 14 мин |

Расчет основных параметров проектируемого оборудования

Число основного оборудования определяем по часовой производительности. При определении часовой производительности необходимо исходить из укладки деталей на поду печи и времени их пребывания в печи.

Потребное время работы оборудования τобор, ч определяется по формуле:

τобор =  ,

,

где Гдет – годовая программа запуска деталей, кг;

П – производительность, кг/ч.

Расчетное число оборудования Nоб.расч, шт определяется по формуле:

Nоб.расч. =  ,

,

где Фэ – годовой фонд времени работы оборудования, ч.

Коэффициент загрузки Кз определяется по формуле:

Кз =  ,

,

где Nприн – принятое количество оборудования, шт.

| Оборудование | Операция | Де-таль | Годовая про-грамма запуска, т | Масса садки, кг | Продол-житель-ность операций, ч | Производитель-ность, кг/ч | Потребное время работы оборудова-ния, ч | Годовой фонд времени работы оборудова-ния, ч | Число оборудования | Коэффициент загрузки, % | |

| по рас-чету | при-нято | ||||||||||

| ПШЗ 10.30/12 | Закалка | Ось | 17,48 | 78,20 | 2,00 | 39,10 | 447,00 | 1786,00 | 0,25 | 0,25 | |

| ПШО 15.30/7И1 | Отпуск | 2,33 | 33,50 | 521,80 | 0,30 | 0,30 | |||||

| 4,00 | 19,50 | 896,40 | 0,50 | 0,50 |

Таблица 9 – Определение числа основного оборудования

1.7 Виды и описания дефектов термообработки

Дефекты при термической обработке возникают из-за несоблюдения технологического процесса, а именно заданной температуры, времени выдержки, охлаждения детали или скорости нагрева. Одно из последствий не соблюдения технологического процесса, это перегрев. В стали это приводит к образованию крупнозернистой структуры и выделению оксидных и сульфидных соединения по границам зерен, но он вызывает не только укрупнение зерна, но и оплавление границ зерен, это и явлется одний из причин разрушения металла.

Одним из дефектов кроме перегрева являются термические трещины. Этот вид дефекта (сюда относятся и закалочные трещины) возникающие в металле из-за резкого нагрева и охлаждения как, например, при закалке. В этом случае появляются термические напряжения из-за перепада температур по сечению, а также это вызывает структурные напряжения, обусловленные тем, что все превращения (структурные) по сечению детали происходят в разное время. В результате чего термических напряжения накладываются на структурные и в закаливаемой детали могут появиться закалочные трещины различные по величине и ориентировке.

Следующим дефектом является – обезуглероживание. Оно наблюдается в металле при нагреве стальных изделий если атмосфера печи содержит пары воды, углекислый газ. В данном случае углерод выгорает в поверхностных слоях, что и приводит к обезуглероживанию. Особое влияние этот дефект оказывает на инструментальные стали, в которых из-за данного дефекта, возникают поверхностные трещины глубиной до 1,2–2 мм, иногда даже больше. Это является следствием растягивающих напряжений, которые были вызваны тем, что в обезуглероженном слое образуется низкоуглеродистый мартенсит, который имеет меньший объем, чем в сердцевине.

Дефект противоположный прошлому – это науглероживание. наблюдается он в металлах при нагреве стальных изделий в атмосфере, в которой содержится избыточное количество окиси углерода. Это и является причиной насыщения поверхностных слоев углеродом, котороая повышает хрупкость и склонность сталей к трещинообразованию.

Существует такой дефект термической обработки, который носит название – водородные трещины. Возникают эти трещины в металле под действием щелочей, которые насыщают поверхностный слой стали водородом. Но не только щелочи могут быть тому причиной, так же и кислоты и специальные растворы при травлении и электрохимической обработке. Резкое падение пластичности и к охрупчивание и являются причиной насыщения поверхностного слоя водородом. При этом очагом обычно становятся микротрещины, присутствующие на поверхности детали.

Основные дефекты при закалке и отпуске, а также меры по их исправлению представлены в таблицах 10 и 11.

Таблица 10 – Дефекты при закалке

| Наименование и характеристика дефекта | Основные причины образования дефекта | Основные мероприятия по исправлению дефекта |

| Закалочные трещины | Закалочные напряжения вследствие быстро протекающих с увеличением объёма структурных превращений | Предупреждение дефекта: 1. Для изделий из конструкционной углеродистой стали: а) изотермическая закалка в расплавленной селитре температурой 450— 500 °С; б) прерывистая закалка—охлаждение в воде до 300—200 °С, а затем в масле; в) закалка с самоотпуском— охлаждение в воде до 250—200 °С, затем выдержка на воздухе до саморазогрева поверхности до 600 °С с последующей замочкой в воде; г) непрерывная закалка до полного охлаждения в водном растворе 5—10%-ного NaCl или КОН температурой 50—60 °С; д) закалка в масло. 2. Для изделия из инструментальной углеродистой стали: а) прерывистая закалка — охлаждение в воде до 200 °С, затем перенос в масло или медленный отпуск; б) ступенчатая закалка в расплавленной селитре с температурой 180-200 °С и далее на возтолщиной или температурой 180 — 200 °С на воздухе (для инструментов диаметром до 8 мм). 3. Для инструментов из заменителей быстрорежущей стали (ЭИ-184, ЭИ-260 и т. д.) подстуживание до 1000—950 °С и ступенчатая закалка в расплавленной селитре температурой 450—550° С |

| Недогрев. Недостаточная твёрдость изделий из углеродистой и легированной стали; повышенная твёрдость после закалки и пониженная после нормального отпуска изделий из быстрорежущей стали | Нагрев ниже нормальной температуры закалки стали | Исправление дефекта: нормализация или отжиг с последующей закалкой с нормальной температуры |

| Перегрев. Крупноигольчатая структура и крупнокристаллический излом. Низкие пластические свойства | Нагрев выше нормальной температуры закалки | То же |

| Пятнистая закалка. Налячие на поверхности деталей участков с пониженной твёрдостью (мягких мест) | 1. Неправильное погружение в закалочную среду. 2. Скопление пара в отдельных местах на поверхности изделий при закалке. 3. Малая скорость охлаждения в закалочной среде в интервале температур 650—500 °С. 4. Неоднородность исходной структуры в связи с первичной кристаллизацией. 5. Малая чувствительность стали к закалке 6. Местное обезуглероживание | Предупреждение дефекта: нормализация с последующей закалкой в 5—10%-ном водном растворе NaCl или непосредственная закалка в том же растворе. Исправление дефекта: нормализация и закалка в 5—10 %-ном водном растворе NaCl |

| Нафталиновый излом в быстрорежущей стали. Крупнозернистая структура. Крупнокристаллический излом с блёстками | Окончание ковки или прокатки при температуре выше 1100 °С или вторичная закалка без предварительного отжига | Предупреждение дефекта: окончание ковки или прокатки при температуре ниже 1100 °С; отжиг перед вторичной закалкой. Исправление дефекта: перековка на новый профиль |

| Деформация (изменение размеров) | а) Термические напряжения, выэьмюшие пластическую деформацию;б) структурные превращения в интернале темпераратур 650—500 °С и ниже 300 °С, вызывающие пластическую деформацию | Предупреждение дефекта:а) понижение температуры закалки и уменьшение скорости охлаждения;б) применение природно мелкозернистой или специальной легированной стали;в) изотермическая или ступенчатая закалка |

| Коробление (искривление длинных и тонких изделий) | а) Внутренние напряжения в изделии перед нагревом под закалку;б) неравномерный нагрев и охлаждение частей изделия;в) структурные превращения при температурах ниже 300 °C | Предупреждение дефекта: высокий отпуск (600—650 °С) перед закалкой и равномерный нагрев и охлаждение при закалке. Исправление дефекта: правка |

| Окисление. Значительный слой окалины на поверхности закалённого изделия | Окислительная атмосфера в печи при нагреве под закалку | Предупреждение дефекта;а) нагрев в печах с восстановительной, нейтральной или защитной атмосферой:б) ускоренный нагрев изделий;в) нагрев в ящиках с сухим углем, отработанным карбюризатором или чугунной стружкой;г) нагрев в соляных или свинцовых ваннах |

| Обезуглероживание (выгорание углерода в поверхностных слоях изделия) | То же | То же |

| Эрозия (уменьшение размеров изделий или искажение профиля их вследствие уноса металла с поверхности) | Химическое действие хлористых солей и окисление металла при нагреве в соляных ваннах | Меры предупреждения: раскисление соляных ванн углём или ферросилицием |

| Разъедание (точечное или ручьеобразное поражение поверхностм изделия) | При нагреве в соляных ваннах: а) повышенное содержание сернокислых солей; б) обогащение ванны кислородом из воздуха и окислами железа; в) химическое действие хлористых солей. При нагреве в свинцовых ваннах —образование окислов свинца. При нагреве в пламенных печах —неравномерное образование окалины. | Предупреждение дефекта: а) тщательный контроль состава солей для нагрева; б) раскисление соляных ванн углем, ферросилицием; в) засыпка на зеркало поверхности свинцовой ванны древесного угля или легкоплавких солей. |

Таблица 11 – Дефекты при отпуске стали

| Наименование и характеристика дефекта | Основные причины образования дефекта | Основные мероприятия по исправлению дефекта | |||

| Недоотпуск. Повышенная твёрдость и пониженные пластические свойства изделий из углеродистой и легированной стали. Пониженная твёрдость инструмента из быстрорежущих сталей | Пониженная температура или недостаточная выдержка | Исправление дефекта: вторичный отпуск при нормальной температуре с достаточной выдержкой | |||

| Переотпуск. Пониженная твёрдость и низкие пределы прочности и упругости | Отпуск при температуре выше нормальной | Исправление дефекта: отжиг, а затем закалка с последующим отпуском при нормальной температуре | |||

| Хрупкий отпуск. Низкая ударная вязкость после отпуска:а) при температуре 250—350 °С—стали углеродистой, кремнистой, никелевой, кремненикелевой; б) при температуре 325—425 °С —стали марганцовистой и кремне-марганцовистой;в) при температуре 275—325 и 475-575 °С —стали хромистой и хромоникелевой | Обособление и коагуляция карбидов критической степени дисперсности и превращение остаточного аустенита | Исправление дефекта; отжиг, а затем закалка с последующим отпуском при температуре ниже или выше интервала температур хрупкого | |||

| Отпускная хрупкость (чувствительность к скорости охлаждения при отпуске). Низкая ударная вязкость после отпуска при температуре 400—600 °С (обычно около 525 °С) с медленным охлаждением стали хромистой, хромоникелевой, марганцовистой и хромомарганцовистой (содержащих свыше 1% хрома или марганца) | Выпадение высокодисперсных карбидов, оксидов, фосфидов и нитридов по границам зёрен при медленном охлаждении с интервала температур отпускной хрупкости или при длительной выдержке при этих температурах |

Предупреждение дефекта:а) охлаждение в воде или в масле после отпуска с последующим снятиемвнутренних напряжений при 300—350 °С;б) отпуск при температуре ниже 400 °С;в) применение стали, содержащей 0,3—0,5% Мо или Ti, Nb.Исправление дефекта: вторичный отпуск при температуре 400—6

Поиск по сайту©2015-2026 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2019-08-04 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |