9.1. Разъемные соединения.

К разъемным соединениям относятся все резьбовые соединения. Наряду с крепежными резьбовыми изделиями при различных соединениях деталей в качестве соединительных элементов используют штифты, шпильки, шпонки.

Штифт — это стержень круглого сечения, имеющий цилиндрическую (рис. 9.1, а, б) или коническую (конусность 1:50) форму (рис. 9.1, в). Цилиндрические штифты выполняют по ГОСТ 3128—70, конические — по ГОСТ 3129—70. Основными размерами для штифтов являются их диаметр d и длина l.

Рис. 9.1

Соединение деталей штифтом применяют в тех случаях, когда нужно передать осевое усилие или крутящий момент от одной цилиндрической детали к другой. Соединения штифтом показывают обычно на разрезе (рис. 9.2, а) или в сечении (рис. 9.2, б). Штифт изображают на разрезах неразрезанным. Если штифт проходит через сплошной вал или ось, то его положение показывают местным разрезом (рис. 436, а). На рис. 436, б и в дано упрощенное изображение соединения штифтом.

Рис. 9.2

На учебных чертежах в условное обозначение штифта входят диаметр, длина и номер ГОСТа. Например: Штифт 5X40 ГОСТ 3128 — 70.

Шплинты — это крепежные детали, которые применяют для предотвращения соскальзывания деталей, надетых на вал или ось, и самоотвинчивания гаек, рис. 9.3.

Рис. 9.3

Размеры, параметры и обозначения шплинтов определяет ГОСТ 397—79. Шплинт применяют со специальными прорезными или корончатыми гайками, болтами или шпильками, имеющими на конце специальное отверстие под шплинт. Шплинты изготовляют из мягкой стали. Обозначение шплинта на учебных чертежах Шплинт 2×14 ГОСТ 397-79, где 2 – условный диаметр (диаметр отверстия, куда вставляется шплинт), 24 – длина l.

Шпоночные (рис. 9.4) и шлицевые (зубчатые) (см. рис. 9.6) соединения служат для передачи крутящего момента. В шпоночном соединении в пазы вала и наружной детали, имеющие одинаковую ширину, помещают специальную деталь — шпонку. Шпонка имеет плоские боковые грани, которые соприкасаются с боковыми стенками пазов вала и наружной детали и передают крутящий момент.

Форма шпонок может быть различной. На рис. 9.4показаны призматическая, клиновидная и сегментная (скругленные концы) шпонки.

Рис. 9.4

На рис. 9.5 изображено шпоночного соединения шкива с осью.

Рис. 9.5

В таком соединении в плоскости проекций, параллельной оси вала 1, наружную деталь 2 показывают в разрезе, вализображают с местным разрезом так, чтобы выявить конструкцию шпонки 3. Шпонку показывают нерассеченной. Форму шпонки выявляют на другом изображении (в данном случае на виде сверху). На нем наружную деталь показывают в разрезе, а вал и шпонку — видом. Поперечную форму шпонки и пазов под нее показывают в сечении или разрезе плоскостью, перпендикулярной оси, например разрез А — А на рис. 9.5. На этом разрезе показаны характерные размеры шпоночного соединения: диаметр, высота и ширина шпонки (и соответственно ширина пазов на валу и в наружной детали).

Размеры шпонок стандартизованы в зависимости от диаметра вала шпоночного соединения: для призматических шпонок ГОСТ 23360—78, для сегментных ГОСТ 24071—81.

В шлицевом (зубчатом) соединении крутящий момент (рис. 9.6) передается за счет того, что выступы-шлицы (зубья) вала а), расположенные вдоль его оси, входят в соответствующие им пазы наружной детали б). Большое количество шлицов позволяет уменьшить их высоту по сравнению с высотой шпонки и при том же диаметре вала передавать увеличенный крутящий момент. Шлицевое соединение позволяет перемещать наружную деталь вдоль оси вала в процессе вращения. Форма сечения шлицев плоскостью, перпендикулярной оси соединения, может быть различной.

Рис. 9.6

При изображении шлицевых соединений на чертежах используют допускаемую стандартом условность для изображения многократно повторяющихся элементов — показывают профиль одного выступа и двух смежных с ним впадин, например сечение А — А на рис. 9.7. Остальные шлицы показывают условно тонкой линией по границе внутреннего диаметра впадин на валу. На плоскости проекций, параллельной оси вала и соединения, наружную деталь

Рис. 9.7

При выполнении чертежей зубчатых передач применяют условные изображения зубчатых передач и зубчатых колес по ГОСТ 2.402—68. Зубья зубчатых колес вычерчивают только в осевых разрезах и показывают всегда нерассеченными. В остальных случаях зубчатый венец ограничивают поверхностями вершин, которые показывают сплошными основными линиями, в том числе и в зоне зацепления. По впадинам зубьев приводят сплошную тонкую линию.

Размеры шлицевых соединений стандартизованы в зависимости от наружного диаметра вала (ГОСТ 1139--40,). На проектных чертежах общего вида или сборочных чертежах обычно указывают условное обозначение по соответствующему стандарту (например, число зубьев, значения внутреннего и наружного диаметра, ширины выступа). Подробности об изображении шлицевых соединений, а также рабочих чертежей деталей приведены в ГОСТ 2.409—74.

Зубчатые передачи широко используют для передачи и преобразования вращательного движения между валами с параллельными, пересекающимися и скрещивающимися осями. Между параллельными валами зубчатые передачи осуществляют цилиндрическими зубчатыми колесами; при изображении зубьев допущена условность — часть зубьев не изображена, а по границе их впадин проведена тонкая линия.

Пример изображения зубчатого соединения с двумя парами зубчатых колес приведен на рис. 9.8. Блок зубчатых колес может перемещаться вдоль оси шлицевого вала и попеременно образовывать с зубчатыми колесами и валом зубчатые передачи при перемещении блока влево.

Рис. 9.8

При выполнении чертежей зубчатых передач применяют условные изображения зубчатых передач и зубчатых колес по ГОСТ 2.402—68. Зубья зубчатых колес вычерчивают только в осевых разрезах и показывают всегда нерассеченными. В остальных случаях зубчатый венец ограничивают поверхностями вершин, которые показывают сплошными основными линиями, в том числе и в зоне зацепления. По впадинам зубьев проводят сплошную тонкую линию. Штрихпунктирной линией изображают начальную окружность, диаметр которой определяет ГОСТ 2402-68.

Неразъемные соединения

Сварные соединения и их изображение. Неразъемные соединения

сваркой, пайкой и склеиванием широко применяются в технологическом оборудовании, в электронных приборах,- радиотехнических устройствах, вычислительной технике, устройствах автоматики и телемеханики. Конструктивно и технологически этисоединения весьма разнообразны, поэтому рассмотрим лишь некоторые из широко распространенных способов указанных соединений.

Сварка — процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве ибо пластическом деформировании, либо совместным действием того и другого (ГОСТ

2601—84). Способы сварки определяются формой энергии для образования сварного соединения, видом источника энергии, техническими и технологическими признаками.

Детали (или их элементы), соединенные с помощью сварки, образуют сварное соединение.Сварные швы разделяют, например, на следующие виды (рис. 9.9):

а) стыковые (детали соединяются торцами), обозначают буквой С;

б) угловые (свариваемые детали образуют угол), обозначают буквой У;

в) тавровые (свариваемые детали образуют форму буквы Т), обозначают буквой Т;

г) внахлестку (кромки деталей накладываются друг на друга), обозначают буквой Н.

Рис. 9.9

Изображения сварных швов на чертежах стандартизованы в ГОСТ 2.312—72. Шов сварного соединения независимо от способа сварки условно изображают: видимый — сплошной основной линией (слева на рис. 9.10 ); невидимый — штриховой линией (справа на рис. 9.10 ). От изображения шва проводят линию-выноску, заканчивающуюся односторонней стрелкой.

Рис. 9.10

Над полкой (для лицевых швов) или под полкой (для оборотных швов) линии выноски наносят условное обозначение шва. Это обозначение по ГОСТ 2.312— 12 имеет следующую структуру (рис. 9.11).

Рис. 9.11

1. Обозначение стандарта на типы и конструктивные элементы швов сварных соединений.

2. Буквенно-цифровое обозначение шва по стандарту, указанному в п. 1...

3. Условное обозначение способа сварки по стандарту, указанному в п. 1 (допускается не приводить).

4. Знак  и размер катета согласно стандарту, указанному в п. 1.

и размер катета согласно стандарту, указанному в п. 1.

5. Для прерывистого шва — размер длины провариваемого участка, знак — (для цепного шва) или  (для шахматного шва) и размер шага.

(для шахматного шва) и размер шага.

6. Вспомогательные знаки:

— шов по незамкнутой линии;

— шов по незамкнутой линии;

— наплывы и неровности шва обработать с плавным переходом к основному металлу;

— наплывы и неровности шва обработать с плавным переходом к основному металлу;

—усиление шва снять.

—усиление шва снять.

7. Вспомогательные знаки:

О — шов по замкнутой линии;

— шов выполнять при монтаже изделия.

— шов выполнять при монтаже изделия.

В учебном процессе по курсу инженерной графики обозначения стандартных швов упрощают и наносят, например, только номер стандарта, буквенно-цифровое обозначение шва, размер катета его поперечного сечения и знак О, если требуется.

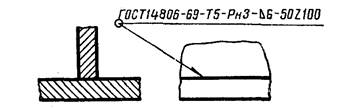

Примеры сварных швов на рис. 9.10 и рис. 9.12: На рис. 9.12 – шов таврового соединения (Т5), без скоса кромки, односторонний, выполняемый электродуговой сваркой с катетом шва 5 мм, шов выполнен по замкнутому контуру (знак О) в шахматном порядке (50 Z 100).

Рис. 9.12

Паяные соединения и их изображение. При пайке детали соединяет специальный материал—припой, который заполняет зазор между деталями и прочно соединяется с ними. Во время пайки детали и припой нагревают до расплавления припоя и заполнения

им зазора соединения.,

Изображают и обозначают паяные соединения в соответствии с ГОСТ 2.313—82. Паяное соединение на чертежах изображаю линией, толщина которой в 2 раза больше, чем линия обводки видимого контура, т. е. 2s. К паяному соединению проводят выносную линию со стрелкой. Эту линию пересекают условным знаком пайки в виде полудуги С. Для швов, выполненных по периметру, линию-выноску заканчивают окружностью диаметром 3—4 мм, от которой проводят полочку. Ее используют для обозначения номера пункта технических требований, в которых указывают марку припоя и требования к качеству шва.

При необходимости на изображении паяного соединения указывают размеры шва и обозначения качества его поверхности.

Конструкции паяных соединений весьма разнообразны. Например, трубка от центрального вывода (см. рис. 9.13, а ) припаяна к выводу-колпачку. На рис. 9.13, б) показана конструкция радиоволновода с припаянными к нему двумя патрубками, плоской задней стенкой и фланцем. При этом паяные соединения обеспечивают вакуумную плотность.

Рис. 9.13

На чертежах в спаях стекла с металлом стеклянную деталь изображают в таком виде, какой она имеет в готовом соединении с отражением ее деформации, возникающей при соединении без утолщения линии в зоне шва. При необходимости указывают размеры паяного шва, а также взаимное положение деталей.

Изображение клеёных соединений. Склеивание, как метод получения неразъемных соединений, находит большое распространение для соединения металлических материалов, металлических с неметаллическими и др. Применяют различные синтетические клеи, например: БФ-2, БФ-3 и др., карбонильный, ПУ-2, ПК-5 и др.

Изображают на чертежах в разрезах и на видах клеёные швы, как и паяные, выносной линией со стрелкой, на которой наносят знак К, символизирующий букву К. Полочку от выносной линии используют для обозначения номера пункта технических требований, в котором указывают марки клея и требования к качеству шва.

Примеры клеёных соединений металлической трубки и пластмассового каркаса катушки и клеёного соединения двух пластин см. на рис. 9.13, в, г.