Гидродинамический трансформатор (гидротрансформатор) был предложен в 1902 г. X. Феттингером для соединения быстроходных судовых двигателей с тихоходным гребным валом. На рис. 8.1 изображена схема передачи крутящего момента от вала двигателя 5 к валу гребного винта 1 с помощью гидротрансформатора. Двигатель приводит во вращение рабочее колесо насоса 4, которое сообщает жидкости механическую энергию, увеличивая момент количества движения жидкости, и направляет поток жидкости через неподвижный направляющий аппарат 3 в гидравлическую турбину 2. В турбине происходит уменьшение момента количества движения жидкости, благодаря чему создается крутящий момент на валу гребного винта. Из турбины жидкость снова возвращается в насос.

Рис. 8.1. Принципиальная схема судовой гидродинамической передачи

Эксплуатация судов показала, что гидротрансформаторы работают надежно. В 1910 г. X. Феттингер создал гидродинамическую муфту (гидромуфту) с КПД в пределах 0,96-0,98, исключив из гидротрансформатора направляющий аппарат. В дальнейшем получили развитие гидрозубчатые передачи, состоящие из гидродинамических и зубчатых передач. Применение гидрозубчатых передач для соединения главных двигателей с винтом целесообразно на ледоколах, судах ледового плавания, буксирах, специальных судах, судах с комбинированными ЭУ и газотурбинными установками. Эти суда имеют широкий диапазон режимов работы гребного винта. На дизельных судах для смягчения ударов зубцов колес редуктора от толчков и ударов со стороны винта между двигателем и зубчатой передачей устанавливают гидромуфту. Применение гидромуфты создает удобства для подключения дизеля при работе нескольких дизелей на один гребной вал.

Для судовой газотурбинной установки разработана гидрозубчатая реверсивная передача (рис. 8.2), включающая зубчатый редуктор 3, гидротрансформатор заднего хода 2 и гидромуфту 4, связанные с ведущим валом 1. При маневрировании передний и задний ход судна осуществляют через гидромуфту переднего хода и гидротрансформатор заднего хода. Для продолжительной работы на переднем ходу судна включают фрикционную муфту 5.

Рис. 8.2. Схемагидрозубчатой реверсивной передачи

Использование гидрозубчатой реверсивной передачи на ледоколах и судах ледового плавания обеспечивает высокие маневренные качества. На чистой воде энергия двигателя на винт передается через гидромуфту и зубчатую передачу, при этом обеспечивается КПД около 0,95, что на 8-10 % больше КПД электрической передачи. При плавании во льдах включают гидротрансформатор и зубчатую передачу. Суммарный КПД гидрозубчатой передачи составляет около 0,85 (как и при электрической передаче). Дизельная установка с гидрозубчатой передачей имеет лучшие массогабаритные показатели по сравнению с дизельной установкой с электрической передачей.

Работа гидродинамической передачи характеризуется внутренними и внешними параметрами. К внутренним параметрам относятся расход жидкости в круге циркуляции, напор, мощность, КПД насосного и турбинного колес. Основными внешними параметрами являются угловая скорость ω1 и ω 2, момент M1 и М2, мощность на ведущем N1 ина ведомом N2 валах передачи, КПД η, коэффициент трансформации момента k=M2/M1, передаточное отношение i = ω 2/ ω1, скольжение

S = (ω1 – ω2)/ω1 = 1- i.

Гидромуфты. Гидромуфта состоит из насосного колеса 2 (рис. 8.3), закрепленного на ведущем валу 1, турбинного колеса 3, связанного с ведомым валом 7, и кожуха 8, охватывающего турбинное колесо и соединенного с насосным колесом. Насосное и турбинное колеса-центробежного типа. Жидкость подается в гидромуфту специальным питательным насосом по каналу 5 в камеру наполнения 6, а из нее в рабочую полость гидромуфты. На периферии кожуха имеются отверстия 9, через которые жидкость непрерывно вытекает из рабочей полости во вспомогательную полость 4. Для поддержания постоянной температуры необходима непрерывная смена жидкости, которая во время циркуляции в рабочей полости муфты нагревается за счет трения.

Передача энергии от ведущего вала к ведомому осуществляется благодаря изменению количества движения жидкости при циркуляции в каналах насосного и турбинного колес. Движение жидкости в гидромуфте и передача энергии происходят только в том случае, если насосное колесо вращается быстрее турбинного. В насосном колесе гидромуфты механическая энергия двигателя преобразуется в энергию потока жидкости. Из насосного колеса жидкость поступает непосредственно в турбинное колесо, в котором энергия жидкости преобразуется в механическую энергию ведомого вала. Из турбинного колеса жидкость снова поступает в насосное колесо. Вследствие гидравлических и объемных потерь мощность на ведомом валу N2 меньше мощности на ведущем валу N2, поэтому при передаче крутящего момента имеет место скольжение турбины относительно насоса. На расчетном режиме гидромуфта работает с передаточным отношением i = 0,96 ÷ 0,98 и КПД Л = 0,96 ÷ 0,98. По закону количества движения М 2 = М1.

Гидромуфты можно разделить на следующие типы: регулируемые и нерегулируемые с переменным и постоянным наполнением; регулируемые изменением наполнения и формы проточной части; гидромуфты с плоскими радиальными, плоскими наклонными и двоякой кривизны лопастями рабочих колес; одно- и двухполостные; гидромуфты с внутренним тором и без него.

На судах находят применение главным образом нерегулируемые гидродинамические муфты полного наполнения с рабочими колесами, имеющими плоские радиальные или наклонные лопасти в одно- и двухполостном исполнении. Их используют для эластичного соединения двигателя с гребным валом.

Гидромуфты служат также для разгона тяжелых масс и пуска двигателя под нагрузкой (тяговые муфты), защиты двигателя от перегрузок (предельные муфты), регулирования скорости вращения приводимой машины (насоса, вентилятора и др.).

Характеристики гидромуфт устанавливают зависимость между ее параметрами работы на переменных режимах. К основным параметрам работы гидромуфты следует отнести передаваемый момент М2, мощность N1 и N2, угловую скорость ведущего.(насосного) ω1 и ведомого (турбинного) ω2 валов и КПД η. Из них независимыми являются только два параметра: ω1 и ω2.

Внешняя характеристика гидромуфты выражает зависимость передаваемого момента М 2, мощности N1 и N2 и КПД η от угловой скорости ведомого вала ω2 при постоянных угловой скорости вала ω1 и коэффициенте кинематической вязкости ν.

Универсальная характеристика гидромуфты представляет графическое изображение зависимости момента М2 от угловой скорости ω2 для нескольких значений угловой скорости ведущего вала. Кроме того, на график наносят линии равного КПД. На рис. 8.4 представлены внешняя и универсальная характеристики гидромуфты при полном наполнении при постоянной скорости ведущего вала ω1.

Пользуясь универсальной характеристикой, можно определить для любого режима основные параметры работы гидромуфты: передаваемый момент М2, КПД η, мощность N2=M2 ω2 и N1=N2 η, скольжение S=1-i. Универсальную характеристику гидромуфты можно построить по внешней характеристике, используя уравнения подобия. Пренебрегая в первом приближении изменением механического КПД, получаем следующие уравнения:

;

;  ;

;  .

.

Приведенная характеристика гидромуфты представляет собой зависимость коэффициентов моментов kM2 =M2/ρω12D5 и мощности kN1=N1/ ρω13D5 от передаточного отношения i = ω2 / ω 1 (рис. 8.5). Данная характеристика справедлива для серии геометрически подобных гидромуфт и не зависит от скорости вращения ведущего вала, если гидромуфты работают в автомодельной области по числу Рейнольдса и имеют одинаковую относительную шероховатость проточных каналов.

Относительная характеристика гидромуфты выражает зависимость. М2=М2/М2р от передаточного отношения при постоянных ω1 и ν (рис. 8.6). Момент М2р берется на расчетном режиме работы гидромуфты при iр = 0,95 ÷ 0,98. Эта характеристика является безразмерной и вид ее не зависит от абсолютных размеров гидропередачи. Для геометрически подобных гидромуфт она остается неизменной.

Относительная характеристика гидромуфты при частичных наполнениях представляет собой зависимость относительного момента М2 от передаточного отношения i для нескольких относительных наполнений q = qi/q (см. рис. 8.6). При частичном наполнении проточной части гидромуфты передаваемый момент уменьшается и каждому наполнению соответствует своя характеристика.

Если проточная полость не содержит специального устройства (порога), то при частичных заполнениях гидромуфта будет иметь область неустойчивой работы, в которой происходит резкое изменение крутящего момента вследствие перестроения потока в проточной полости гидромуфты.

Гидротрансформаторы. Простейший гидродинамический трансформатор (рис. 8.7) включает насосное колесо 3, закрепленное на ведущем валу 1, турбинное колесо 4, связанное с ведомым валом 2, и направляющий аппарат 5, жестко соединенный с корпусом. При вращении ведущего вала насосное колесо преобразует механическую энергию двигателя в механическую энергию жидкости и подает жидкость в турбинное колесо, в котором энергия жидкости превращается в механическую энергию вращения ведомого вала. При поступлении жидкости в неподвижный направляющий аппарат, под воздействием его лопастей происходит изменение момента количества движения потока на величину Мн-а.

Гидротрансформаторы делят: по направлению вращения ведомого вала относительно ведущего (зависит от места установки направляющего аппарата) - на гидротрансформаторы прямого хода (рис. 8.7, а), в которых оба вала вращаются в одну сторону (направляющий аппарат установлен перед насосным колесом), и на гидротрансформаторы обратного хода (рис. 8.7, б), в которых валы передачи вращаются в разные стороны (направляющий аппарат установлен за насосным колесом); по числу ступеней турбинного колеса - на одноступенчатые (рис. 8.7, а) и многоступенчатые (рис. 8.7, в); по числу гидротрансформаторов, объединенных в один агрегат, на однополостные и многополостные; по изменению скорости вращения ведомого вала - на регулируемые и нерегулируемые; по способу регулирования -на регулируемые заполнением, на регулируемые механическим воздействием на рабочую жидкость в рабочей полости, регулирование поворотом лопаток, регулирование заменой рабочих колес.

Для уяснения работы гидротрансформатора рассмотрим рис. 8.8, на котором представлена развертка на плоскость сечения круга циркуляции гидротрансформатора по средней струйке. В результате получены три решетки и в зависимости от того, какая из них будет неподвижной (решетка направляющего аппарата), зависит направление вращения колеса турбины.

Рис. 8.8. Развертка решеток гидротрансформаторов: а – прямого хода; б – обратного хода.

Рассмотрим взаимодействие решеток на установившемся режиме. При движении жидкости снизу вверх она поступает на решетку насосного колеса, где ей сообщается энергия (смотри треугольники скоростей на входе и выходе). Если за насосным колесом следует турбинное (рис. 8.8, а), на лопатки турбины поток поступает безударно с относительной скоростью wlT, а абсолютная скорость потока на входе равна абсолютной скорости на выходе из насосного колеса с1т = с2н. Вращение турбинного колеса приходит водну сторону с насосным. Треугольник скоростей на выходе из турбинного колеса показывает как поток со скоростью с1н.а = с2т поступает безударно на решетку направляющего аппарата. Скорость потока на входе в насосное колесо равно скорости потока на выходе из направляющего аппарата

(с1н = с2н-а).

При установке направляющего аппарата за насосным колесом (рис. 8.8, б) на решетку направляющего аппарата поток поступает безударно со скоростью с1на =с2н. В решетке направляющего аппарата меняются величина и направление скорости потока. При выходе из направляющего аппарата поток поступает на решетку турбинного колеса и вращает его в противоположную сторону по отношению к направлению вращения насосного колеса. Приведенные треугольники скоростей показывают, что на входе в решетки всех колес поток поступает безударно, обеспечивая минимум потерь, что возможно на расчетном режиме.

Многополостные схемы служат для создания реверса, обеспечения нескольких скоростей вращения ведомого вала и параллельной работы.

Гидротрансформаторы проектируют с передаточным отношением на расчетном режиме ip = 1/1,2 ÷ 1/12. Коэффициент полезного действия η = 0,8 ÷ 0,9 и снижается с уменьшением передаточного отношения. У гидротрансформаторов обратного хода КПД примерно на 15 % меньше.

Многоступенчатые гидротрансформаторы обычно применяют при передаточных отношениях меньше 0,5. Турбинное колесо делят на несколько ступеней, между которыми устанавливают направляющие аппараты. Все ступени турбины соединены между собой и передают момент на ведомый вал передачи.

Связь моментов на ведущем М1 и ведомом М2 валах гидротрансформаторов может быть получена из его уравнения равновесия следующего вида:

М1 + Mн.а. + Мс – М2 = 0

где Мн. а., Мс - моменты на направляющем аппарате и от сил трения в подшипниках и сальниках.

Представив Мс как сумму моментов от сил трения в подшипниках и сальниках насосного и турбинного колес (Мс =МС1+МС2) к выразив моменты на насосном МН=М1-МС1 и на турбинном МТ=М2+МС2 колесах, окончательную связь между моментами получим в виде

МН + Mн.а. - МТ = 0

Внутренний КПД гидротрансформатора

Общий КПД трансформатора

η = N2/N1 = M2ω2 / (M1ω1) = ki,

где k =M2 / M1 - коэффициент трансформации крутящего момента.

Показатели работы гидротрансформатора для средней струйки жидкости круга циркуляции определяют по уравнениям лопастных насосов. Значение теоретического напора, создаваемого насосным колесом [см. уравнение (2.5)], равно HT1 = (cu2u2 - cu1u1)H, а полезный напор, срабатываемый турбинным колесом, равен - HT2 = (cu2u2 - cu1u1)T Значения момента насосного колеса и момента турбинного колеса определяются следующим образом:

MH = GH(cu2R2 - cu1R1)H и MT = (c’u2R2 - cu1R1)T

где GH и G т - расходы жидкости через насосное и турбинное колеса. Гидравлическая мощность насосного NH и турбинного NT колеc

NH =MHω1 =GH(cu2u2 - c'u1u1)H; и NT =MTω2 = GT(c'u2u2 - c'u1u1)T

Для одноступенчатых гидротрансформаторов на расчетном режиме передаточное отношение iр = 0,5 ÷ 0,8, а КПД η =0,90. Тогда из последнего уравнения получаем коэффициент трансформации момента k = η / i = 0,9/(0,5 ÷ 0,8) = 1,80 ÷ 1,12. При заторможенном ведомом вале, когда i = 0, коэффициент трансформации момента в зависимости от конструкции гидротрансформатора будет

k0= M2,0 / M1,0 = 2,0 ÷ 6,0

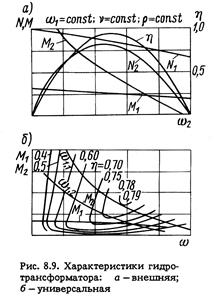

Внешняя характеристика гидротрансформатора полного наполнения представляет собой зависимость моментов М1 и М2, мощностей N1 и N2, КПД η от частоты вращения ведомого вала ω2 при постоянных значениях ω1, ν и ρ (рис. 8.9, а). Гидротрансформатор работает с достаточно высоким η только в определенном диапазоне изменения передаточных отношений. Уменьшение угловой скорости ω 2 ведомого вала связано с увеличением момента М2 на ведомом вале. Характер изменения момента М1 на ведущем вале зависит от расположения лопастных систем в круге циркуляции и их геометрии. Гидротрансформаторы, у которых М1 на ведущем вале остается постоянным при изменении скорости вращения ведомого вала, называют непрозрачными. Если момент М 1 увеличивается с уменьшением передаточного отношения, то гидротрансформаторы имеют прямую прозрачность. И, наконец, гидротрансформаторы, у которых Mj падает с уменьшением i, обладают обратной прозрачностью.

Универсальная характеристика гидротрансформатора представляет собой графическое изображение моментов М1 и М2 от угловой скорости ведомого вала ω2 для нескольких значений угловых скоростей ведущего вала ω2 (рис. 8.9, б). Кроме того, на графике нанесены изолинии КПД.

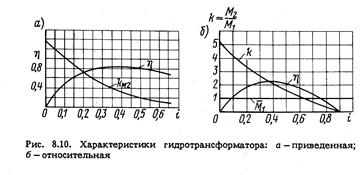

Приведенная характеристика гидротрансформатора устанавливает зависимость коэффициента момента kM2 =M2 /(ρω12D5) и КПД от передаточного отношения i при постоянном ν (рис. 8.10, а). Величины kMl, kM2, η и i связаны следующей зависимостью:

η =i kM2 / kMl.

Относительная характеристика гидротрансформатора представляет зависимость относительного момента M1, коэффициента трансформации момента k=M2/M1 и КПД η от передаточного отношения при постоянном ν (рис. 8.10, б).

В практике применения гидродинамических передач на судах используют комплексные гидродинамические передачи, которыми называют такие передачи, в которых в одной проточной полости совмещены гидротрансформатор и гидромуфта.

Объемные гидропередачи

Объемную гидропередачу на судах применяют с конца прошлого столетия в рулевых и грузоподъемных механизмах, успокоителях качки, подруливающих устройствах, для привода палубных механизмов и в ряде агрегатов специального назначения.

В самом общем случае объемная гидропередача включает насос 2 объемного типа (рис. 8.11), преобразующий механическую энергию приводящего двигателя в энергию потока жидкости (главным образом энергию давления); гидродвигатель 7, преобразующий энергию рабочей жидкости в механическую энергию; систему трубопроводов с предохранительными клапанами 9; блок питания, состоящий из емкости рабочей жидкости 3, насос подпитки 6, фильтр 5, перекидные клапаны 8 и предохранительный клапан 4, блок управления гидропередачей 1.

В качестве главной судовой передачи объемная гидропередача впервые была применена в 1948 г. на английском буксире „Том Джей". Гребная установка этого буксира состояла из четырех дизелей мощностью по 75 кВт (при частоте вращения вала 800 об/мин), работающих на радиально-поршневые насосы нерегулируемой подачи. Гребной вал приводился во вращение от одного радиально-поршневого нерегулируемого гидромотора, имеющего максимальную мощность 190 кВт при частоте вращения 110 об/мин. Полная мощность на гребном вале обеспечивалась при работе трех дизель-насосных агрегатов; один из агрегатов был резервный. Гидросистема установки имела открытое исполнение с рабочим давлением 14 МПа. Общий КПД гидропередачи буксира на номинальном режиме составлял 85 %.

В зависимости от конструкции, мощности и условий эксплуатации КПД объемной гидропередачи составляет 75- 90 %.

По сравнению с другими видами передач объемная гидропередача имеет следующие преимущества: отсутствие жесткой связи между валом входным и выходным валом, плавные регулирование частоты вращения выходного вала и реверс при неизменной частоте вращения ведущего вала, лучшие массогабаритные и эксплуатационные показатели по сравнению с электропередачей, надежна и долговечна.

К недостаткам относят высокую стоимость основного оборудования и его ремонта, повышенные требования к чистоте рабочей жидкости, сложность монтажа в судовых условиях, возможность утечки рабочей жидкости через неплотности в системе, трудность получения относительно высоких эксплуатационных КПД. Однако эти недостатки могут быть частично устранены или компенсированы в процессе проектирования и эксплуатации гидропередачи.

Сдерживает более широкое применение гидропередач в судостроении узкий диапазон мощностей гидроагрегатов, выпускаемых промышленностью, их недостаточный моторесурс.

В современных судовых объемных гидропередачах, в частности в гидропередачах с системами высокого давления (выше 10 мПа), применяют преимущественно роторно-поршневые насосы и гидродвигатели. По расположению цилиндров эти машины делят на роторные радиально-поршневые с радиальным относительно оси вращения ротора расположением цилиндров и роторные аксиально-поршневые с аксиальным относительно оси вращения цилиндрового блока расположением цилиндров. В первых машинах движение поршней происходит в одной плоскости, во-вторых - в пространстве.

Насосы и гидродвигатели с аксиальным или близким к аксиальному расположению цилиндров наиболее распространены в гидравлических системах (гидроприводах). По числу разновидностей конструктивного исполнения они во много раз превосходят прочие типы гидромашин, так как обладают лучшими массогабаритными характеристиками, компактны, просты по конструкции, имеют высокий КПД, пригодны для работы при высоких частотах вращения и при высоких давлениях, обладают сравнительно малой инерционностью.

Различают гидромашины с наклонным цилиндровым блоком цилиндров, равномерно расположенных по окружности. Поршни 1 прижимаются к статорному кольцу 3 под действием центробежных сил и усилий пружин 5. Оси цилиндров блока этого насоса расположены в общей плоскости и пересекаются на оси вращения блока. Распределение жидкости осуществляется через выполнение в цапфе 2 окна а и b, с которыми при вращении блока поочередно соединяются цилиндры через отверстия в их донышках. Распределительные окна через осевые каналы цапфы соединяются со всасывающей и нагнетательной магистралями. При ходе поршня 1 от центра блока 4 (ход равен двойной величине эксцентриситета е) жидкость будет всасываться путем изменения эксцентриситета е, которое происходит в результате перемещения статорного кольца 3 в вертикальной плоскости. При плавном перемещении статорного кольца достигается плавное изменение подачи, и при изменении знака эксцентриситета происходит изменение направления движения жидкости в системе, т. е. реверс передачи.

Радиально-поршневые насосы и гидродвигатели изготовляют мощностью до 3000 кВт и выше с расходом жидкости до 8000 л/мин. Насосы этого типа малых размеров выполняют для давлений до 100 мПа. Эти насосы выпускают преимущественно в регулируемом варианте. Цилиндры располагают в несколько рядов (до шести), от 5 до 13 цилиндров в одном ряду. Благодаря такой конструкции достигается высокая подача насоса или большой крутящий момент на валу гидромотора.

Радиальное расположение цилиндров предпочтительно для передачи больших крутящих моментов и малых скоростей. При высоких скоростях и малых крутящих моментах применяют машины с аксиальным расположением цилиндров.

Рис 8.13. Конструктивная схема многопоршневого радиально-поршневого насоса

Конструктивная схема устройства и работы гидропривода с автономным насосом представлена на рис. 142. Рабочая жидкость из насоса 3 под давлением поступает через золотник управления 2 к гидродвигателю 6 и снова возвращается по трубопроводу в насос. Для дополнительного питания системы во время эксплуатации используется бачок 1, который одновременно выполняет роль расширительной емкости, регулирующей объем жидкости при ее нагреве. Клапан 5 служит для предохранения системы от перегрузки при повышении давления жидкости сверх нормы; невозвратный клапан 4 гидродвигателя предохраняет систему от утечки рабочей жидкости в случае выхода из строя электродвигателя и отключения гидронасоса. Перед всасывающей полостью гидродвигателя установлен магнитный фильтр 7.

Из рис. 142 видно, что гидропривод с системой трубопроводов несколько сложнее электропривода с сетью кабелей, сохранность которых обеспечивается полностью, если они проложены в трубах или закрыты коробками. Гидропривод сочетает основные положительные Kaчества парового привода (плавное регулирование частоты вращения, одновременное обслуживание ряда исполнительных механизмов, способность к значительным перегрузкам и др.) и электропривода. В гидроприводе надежная защита от перегрузок достигается весьма просто -путем перепуска жидкости из нагнетательной полости во всасывающую; при использовании гидродвигателей, имеющих большие моменты, возможно их непосредственное соединение с исполнительным механизмом, что обеспечивает высокое значение к. п. д. на всех режимах работы.

По значению рабочего давления гидроприводы делятся на три труппы: низкого (до 3 — 5 мПа), среднего (3 — 15 мПа) и высокого (свыше 15 мПа) давления. Гидроприводы низкого и среднего давления обычно состоят из винтового, аксиально - или радиально-поршневого, пластинчатого или шестеренного насоса и малогабаритного гидродвигателя; гидроприводы высокого давления — из аксиально-поршневого насоса и высокооборотного гидродвигателя, а иногда аксиально-поршневого или шестеренного насоса и малооборотного высокомоментного гидродвигателя радиально-поршневого или пластинчастого типа.

При определении необходимой мощности гидродвигателя и гидронасоса следует исходить из максимально возможного момента на тяговом органе найденного по формулам (171) — (175) и (176). Связь между мощностью, Вт, и крутящим моментом определяется выражением

NT = Mмакс n (177)

где NT — необходимая теоретическая мощность, Вт; Mмакс — максимальный крутящий момент, Н-м; п — частота вращения, об/с;

Мощность может быть представлена в функции подачи и давления по (161).

Приравнивая правые части (177) и (161), получим подачу, м3/с,

Действительная подача, м3/с,5будет

Судовые гидроприводы должны отличаться наименьшей массой, высоким ресурсом при длительной и кратковременной эксплуатации в тяжелых метеорологических условиях, большим к. п. д., надежными узлами уплотнений и фильтровальными устройствами для очистки рабочей жидкости, а также позволять производить быструю замену любого участка и узла гидравлической системы унифицированными изделиями.

По найденным параметрам, пользуясь каталогами, подбирают насосы соответствующих марок для питания гидравлической системы.

Судовые объемные гидроприводы различаются в зависимости от:

-способа регулирования (нерегулируемые, с дроссельным регулированием, регулируемые изменением подачи насоса или расхода гидродвигателя);

- конструктивного исполнения насоса и гидродвигателя (поршневые, радиальные и аксиальные, шестеренчатые, винтовые и др.);

-первичного источника энергии (электрогидравлические, парогидравлические, дизель-гидравлические);

-давления низкого до 25 кгс/см2, среднего до 100 кгс/см2, высокого свыше 100 кгс/см2;

-частоты вращения вала насоса или гидродвигателя высокооборотные, малооборотные);

момента на валу насоса или гидродвигателя (низкомоментные, высокомоментные).

Нa морских судах наибольшее распространение получил гидропривод с объемным регулированием. Простым видом такого регулирования является ручное регулирование подачи насоса при регулируемом гидромоторе. Схемы гидроприводов с объемным регулированием характеристик представлены на рис. 103.

Насхеме А слева изображен насос переменной подачи, а справа - нерегулируемый гидромотор. Обе части гидропривода соединены двумя линиями трубопроводов. Для обеспечения работы этого гидропривода наибольшая подача насоса выбирается равной наибольшему расходу гидромотора. Мощность двигателя насоса должна быть достаточной для создания наибольшего напора при наибольшем расходе рабочей жидкости. Такая схема регулирования работы гидравлического объемного привода обладает постоянством момента на валу гидромотора при переменном значении его частоты вращения, например при подъеме груза лебедкой или краном.

Мощность гидропривода увеличивается линейно с увеличением подачи насоса, следовательно, с увеличением оборотов гидромотора. Изменение нагрузки гидропривода, т. е. величины момента на валу гидромотора, происходит за счет соответствующего изменения давления рабочей жидкости. Гидропривод, работающий по этой схеме, применяется при наличии как ручного, так и следящего управления. Он нашел распространение в приводах судовых лебедок, кранов, рулевых машин, успокоителей качки и других механизмах общесудового назначения, где диапазон регулирования частоты вращения вала гидромотора лежит в пределах 0,1 nном до nном. Общий к. п. д. привода при номинальных нагрузках достигает 0,9.

Большее распространение имеет гидропривод, работающий по схеме Б. Подача насоса изменяется регулятором постоянной мощности: с увеличением давления рабочей жидкости падает подача насоса, уменьшается частота вращения гидродвигателя, увеличивается его вращающий момент, и наоборот. Насос такого гидропривода развивает подачу, необходимую для работы гидромотора с полным расходом. Насос должен быть пригодным для работы на наибольшем рабочем давлении при наибольших значениях вращающего момента, так как, работая по схеме Б, насос оказывается под действием наибольшего давления в пусковой период и на режимах малой частоты вращения гидродвигателя. Мощность приводного двигателя гидропривода, работающего по схеме Б значительно меньше, чем у гидропривода, работающего по схеме А.

Недостаток схемы Б — низкий к. п. д. привода при работе его на большей частоте вращения. Гидропривод, осуществленный по схеме Б, находит применение в якорно-швартовных механизмах, грузовых и буксирных лебедках.

Стремление устранить недостатки гидропривода, работающего по схеме Б, привело к разработке гидроприводов со схемой В. Как видно из схемы, в гидропривод введен регулируемый гидромотор.Гиперболическая зависимость между частотой вращения и вращающим моментом на валу гидромотора при постоянной мощности здесь сохраняется, подобно схеме Б. Частота вращения гидромотора повышается за счет уменьшения объема его рабочих полостей. Этот привод экономичнее приводов, осуществленных по схемам А и Б, так как при таком способе регулирования его работы наиболее полно используется мощность привода, что приводит к повышению к. п. д. гидропривода. Регулирование работы гидромотора в схеме В может осуществляться двумя способами:вручную и автоматически.

Четвертой модификацией схем осуществления объемного гидропривода является схема Г. В этом гидроприводе применен насос постоянной подачи, а регулирование работы гидропривода осуществляется автоматически регулированием гидромотора, гидроприводы этого типа имеют наименьшие габаритные размеры, массу, стоимость и большую экономичность во всем диапазоне регулирования их работы.

Наибольшее применение находят судовые гидроприводы со схемой работы Б, В, Г. В них применяются высокомоментные гидромоторы. Вместо регулируемых гидромоторов часто на механизм устанавливают 2—3 нерегулируемых гидромотора соответственно меньшего рабочего объема, которые автоматически включаются в работу с увеличением нагрузки гидропривода.

Наиболее дешевым приводом является гидропривод с дроссельным регулированием. В этих приводах находит применение простейшее дешевое гидрооборудование. Наладка работы привода весьма проста.

Гидропривод работает с постоянным давлением рабочей жидкости, если дроссель поставить «на входе» жидкости в гидродвигатель или «на выходе».

При установке дросселя «на входе» (рис. 104, а) рабочее давление не действует только в одной полости привода и его величина соответствует нагрузке. При установке дросселя «на выходе» (Рис. 104, б) насос создает наибольшее давление, а противодавление устанавливается в зависимости от нагрузки. Противодавление оказывается обратно пропорциональным величине нагрузки. Гидроприводы, работающие по этой схеме, испытывают большие нагрузки, моторесурс их снижается. Такая схема работы гидропривода применяется в гидроприводе с силовым цилиндром. Поршень силового цилиндра при этом оказывается под двусторонней нагрузкой, и привод устойчиво работает на всех режимах. Установка дросселя на входе (меняется реже, так как на малыx нагрузках привод работает неустойчиво.

Весьма широкое распространение получил гидропривод с дросселем, установленным на параллельном потоке (рис. 104, в). При таком способе регулирования у гидропривода сохраняется приведенная выше механическая характеристика, в нем нет противодавления, и его к. п. д. сравним с к. п. д. гидропривода с объёмным регулированием.