Сепарирование молока

Сепарирование - это процесс разделения продукта на фракции с различной плотностью во вращающемся сепарирующем устройстве – барабане. Применение сепарирования позволяет получать сливки и обезжиренное молоко. Жировые шарики имеют меньшую плотность, чем молоко, поэтому они стремятся всплыть на поверхность. Процесс разделения, учитывающий микроскопические размеры и сферическую форму жировых шариков, хорошо моделируется уравнением Стокса в поле действия центробежных сил:

сеп=8, 77×n2×R×r2×

сеп=8, 77×n2×R×r2×  , (10)

, (10)

где  сеп- скорость подъема жирового шарика, м/с;

сеп- скорость подъема жирового шарика, м/с;

r - радиус жирового шарика, м;

- плотности плазмы и жирового шарика, кг/м3;

- плотности плазмы и жирового шарика, кг/м3;

- вязкость молока, Па×с;

- вязкость молока, Па×с;

n – частота вращения барабана, с-1;

R- средний радиус рабочей части тарелки сепаратора, м.

В соответствии с этим законом скорость выделения жировой фракции молока находится в прямой зависимости от размеров и плотности жировых шариков, габаритов и скорости вращения барабана и в обратно пропорциональной зависимости от вязкости молока.

На процесс сепарирования молока влияют некоторые факторы. В первую очередь оказывает влияние чистота и свежесть молока. Чем меньше в молоке механических примесей, тем ниже титруемая кислотность, тем дольше работает сепаратор без остановок. Кислотность молока перед сепарированием не должна превышать 220С. Так как с повышением кислотности молока нарастает вязкость. Это затрудняет сепарирование.

При сепарировании молока с повышенной кислотностью в грязевом пространстве сепаратора накапливаются, кроме обычной грязевой массы, также взвешенные частицы белка. Чем выше кислотность, тем быстрее и больше выделяется белка в грязевое пространство в процентном отношении к просепарированному молоку.

Процесс обезжиривания в этот момент (пока идет заполнение грязевого пространства белком) не ухудшается, только незначительная часть жира с белком

уносится в грязевое пространство. После заполнения грязевого пространства, взвешенные частицы белка начинают накапливаться в межтарелочном пространстве, в результате чего сепарирующий объем барабана уменьшается, качество сепарирования значительно ухудшается.

Одним из необходимых условий разделения молока на фракции является возможность проникновения жирового шарика через слой жидкости в межтарелочном пространстве, при этом, чем больше диаметр жирового шарика, тем этот процесс идет быстрее.

Более крупный жировой шарик достигает поверхности быстрее. Шарики диаметром менее 1,5 мкм большей частью, двигаясь по кривой, не успевают приблизиться к поверхности тарелки и уносятся потоком обезжиренного молока, ухудшая степень обезжиривания. Таким образом, чем больше в молоке шариков диаметром менее 1,5 мкм, тем хуже степень обезжиривания его.

Существенное влияние на процесс сепарирования оказывает плотность жировых шариков. С увеличением размеров жировых шариков и плотности молока ускоряется процесс сепарирования и отделения сливок. В то же время повышение вязкости молока приводит к снижению скорости выделения жировой фазы, так как вязкость среды препятствует движению шарика к поверхности низлежащей тарелки. Следует отметить, чем вязкость больше, тем больше времени требуется шарику для преодоления этого пространства.

Перекачивание молока, особенно подогретого, насосами, высокотемпературная тепловая обработка молока перед сепарированием, хранение в течение длительного времени приводят к значительному нарушению естественной дисперсности жировых шариков, изменению свойств эмульсии молочного жира, что в конечном счете, ведет к сверхнормативному отходу жира в обезжиренное молоко, излишним потерям жира при сепарировании.

При механическом или тепловом воздействии на хранившееся молоко образовавшаяся структура его разрушается, и вязкость понижается почти до первоначальной. Изменение структуры молока, в котором участвует дестабилизация жира и денатурация белка, необратимо, и вязкость молока уже не восстанавливается до истинной. Процессы, которые способствуют образованию структурной вязкости, ухудшают сепарирование. Обратимые процессы можно направить на улучшение качества разделения молока на фракции при сепарировании.

Оптимальной температурой сепарирования является 35-450С, что обеспечивает хорошее обезжиривание. Иногда применяют высокотемпературное сепарирование при температуре 60-850С. При увеличении температуры сепарирования повышается производительность сепарирования. Однако высокотемпературное сепарирование имеет ряд недостатков:

1. увеличение содержания жира в обезжиренном молоке вследствие частичного выпадения альбумина, препятствующего выделению жира;

2. сильное вспенивание сливок и обезжиренного молока;

3. возрастание раздробления жировых шариков.

Процесс сепарирования осуществляют и при низких температурах (так называемое холодное сепарирование). Но сепарирование при низких температурах на обычных сепараторах приводит к снижению их производительности почти в 2 раза из-за повышенной вязкости и частичной кристаллизации жира.

При сепарировании холодного молока на обычных сепараторах возникают трудности, которые препятствуют нормальному разделению молока на фракции – сливки и обезжиренное молоко:

- возрастающая вязкость молока;

- увеличивающаяся жирность и вязкость сливок и «залипание» сливками барабана сепаратора.

С понижением температуры молока до (4±2)0С абсолютная вязкость возрастает, в результате чего повышается сопротивление продвижению жирового шарика в слое молока межтарелочного пространства сепаратора. Для преодоления возросшего сопротивления необходимо увеличить действие центробежной силы в барабане сепаратора на жировой шарик за счет повышения числа оборотов или увеличения диаметра барабана.

Увеличение диаметра тарелок необходимо произвести до таких размеров, чтобы произошло выделение жировых шариков диаметром 1.5 мкм при низких температурах в такой же степени, как при сепарировании молока с температурой (40+5)ºС.

На эффективность сепарирования влияет интенсивность поступления молока в сепаратор по сравнению с паспортными данными, что способствует более полному его обезжириванию и наоборот.

Изменение частоты вращения барабана сепаратора, особенно ее уменьшение, снижает эффективность сепарирования в результате уменьшения центробежной силы.

Эффективность сепарирования возрастает при сепарировании молока приблизительно одной жирности; при сепарировании более жирного молока необходимо уменьшать приток молока в барабан сепаратора и повышать температуру исходного молока.

Содержание жира в сливках влияет на протекание процесса сепарирования: нормальный процесс осуществляется при получении сливок 30-35% жирности; при более высокой жирности возрастает жирность обезжиренного молока. Ухудшение обезжиривания с повышением жирности сливок объясняется тем, что на выходе сливок из барабана создается сопротивление. Плывущий вверх по касательной к тарелке слой сливок растягивается от центра к периферии, к большому диаметру тарелки. Здесь и происходит унос части жировых шариков с потоком обезжиренного молока.

Процесс сепарирования

Цельное молоко по центральной трубке поступает в тарелкодержатель, из которого по каналам, образованным отверстиями в тарелках, поднимается в верхнюю часть комплекта тарелок и растекается между ними. В межтарелочном пространстве жировые шарики, как более легкая фракция молока, движется к центру барабана, далее по зазору между кромкой тарелки и тарелкодержателем поднимаются вверх и поступают в камеру для сливок. Под напором сливки поступают в патрубок, на котором установлен измеритель количества сливок (ротаметр) и регулировочный вентиль. Обезжиренное молоко, как более тяжелая фракция, направляется периферии барабана (в грязевое пространство), поднимается вверх и поступает в патрубок, на котором установлен манометр и регулировочный вентиль. Регулировочный вентиль предназначен для регулирования массовой доли жира в получаемых сливках, которая изменяется в зависимости от количества сливок и обезжиренного молока. Регулировочный вентиль вкручивают, в результате масса сливок уменьшается, но массовая доля жира увеличивается.

Оборудование для очистки и сепарирования молока

1. Требования к сепараторам.

1. Непрерывность и быстрота процесса сепарирования.

2. Наиболее полное выделение жира из молока.

3. Продолжительность работы сепаратора без остановки.

4. Удобство и быстрота разборки и сборки сепаратора.

5. Должен быть как можно более долговечным.

6. Должен иметь возможность регулирования МДЖ сливок в широких пределах.

7. Должна отсутствовать пена в выходящих фракциях.

2. Факторы, влияющие на процесс сепарирования

· Механическая загрязненность.

· Температура 40-450С.

· Скорость вращения барабана сепаратора (8500 об\мин).

· Скорость поступления молока в барабан сепаратора.

· МДЖ исходного сырья.

· Разбалансировка барабана.

· Загнутость краев тарелок барабана.

3. Классификация сепараторов.

I. По назначению

1. сливкоотделитель (вход один, выхода 2).

2. молокоочиститель (вход 1, выход 1).

3. нормализатор (вход 1 и 2 выхода соединяются в один выход)

4. сепаратор для творога.

5. сепаратор для осветления сыворотки.

6. сепаратор диспергатор.

II. По входу и отводу продукта

1. открытый (вход и выход свободный).

2. полугерметический (вход свободен, выход под давлением).

3. герметический

III. По выгрузке осадка

1. с периодической

2. с непрерывной

а) с постоянной выгрузкой (творожный сепаратор).

б) с пульсирующей выгрузкой (сепаратор саморазгружающийся, сепаратор сливкоотделитель и молокоочиститель).

Сепаратор состоит из четырёх частей:

1. Кожух – станина

2. Крышка кожуха – станины

3. Барабан

4. Приёмно-отводящее устройство

Сепараторы.

1. Сепаратор для высокожирных сливок (ОСД - 500) производительностью 300-350 кг/час.

2. Сепаратор-сливкоотделитель саморазгружающийся

3. Сепаратор-молокоочиститель саморазгружающийся

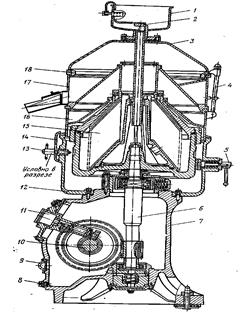

1. Сепаратор для высокожирных сливок (ОСД – 500)(рис. 1) предназначен для получения высокожирных сливок по МДЖ равной массовой доли жира в масле, сырьем служат сливки с МДЖ 36-42%.

|

Сепаратор состоит из 4 частей:

рис. 1 Сепаратор для высокожирных сливок

Кожух станина выполнена из чугуна, устанавливается на четырех ножках на фундамент. Крепится к фундаменту анкерными болтами. Между болтом и фундаментом резиновый уплотнитель для амортизации.

Нижняя часть кожух - станины называется картером. Сюда заливается машинное масло. Для залива масла в верхней части кожух – станины имеется отверстие с пробкой и резьбой. Внутри картера привод сепаратора- это червячная пара.

На внешней стороне кожух–станины в нижней части находится электродвигатель и тахометр. В верхней части 2 стопорных винта, которые используются во время сборки и разборки барабана сепаратора, и 2 тормозные колодки. Ими пользуются для остановки барабана сепаратора. В нижней части картера имеется стекло для определения уровня масла в картере.

Крышка кожух- станины соединена с приемно-отводящем устройством. Она разделена на 3 части верхняя часть приемная камера с поплавком, куда поступают сливки - сырье. Здесь имеется пластина, которая регулирует приток сливок. Средняя часть служит приемником для высокожирных сливок, поэтому имеется большой уклон в сторону их стекания.

Нижняя третья часть служит приемником для пахты.

Барабан. Днище барабана в виде цилиндрической чаши крепится на вертикальном валу при помощи гайки.

В днище имеется паз. В днище устанавливается тарелкодержатель. Он имеет выступ, вставляется до щелчка.

Тарелкодержатель на боковой поверхности имеет 3-4 отверстия, они располагаются ближе к центру. На тарелкодержатель надевается пакет тарелок, строго по номерам.

Тарелка выполнена из нержавеющей стали в виде усеченного конуса. Края тарелок загнуты под углом 450. На боковой поверхности тарелки имеются напайки для создания зазоров между тарелками. Нижняя тарелка имеет напайки с 2-х сторон, высотой 0,65 мм.

Верхняя тарелка называется разделительной, она имеет отверстие на боковой поверхности, а только одно по центру для центральной трубки второе отверстие малого диаметра для выхода высокожирных сливок. Барабан закрывается крышкой. Крышка с днищем соединяется большим затяжным кольцом через резиновую прокладку, резьба левая. На крышке барабана у горловины два отверстия для выхода пахты, отверстие имеет регулировочный винт. Если винт вкручиваем, уменьшается выход пахты, увеличивается выход высокожирных сливок, но уменьшатся их МДЖ и наоборот.

Принцип действия: перед началом работы проверяем наличие масла в картере, выкручиваем стопорные винты, отжимаем тормозные колодки. Включаем электродвигатель. По тахометру следим за числом оборотов. Подаем горячую воду. Разогреваем сепаратор, проверяем правильность сборки. Вода должна выходить из патрубка для пахты. Отключаем воду, подаем сливки. Из поплавковой камеры по центральной трубке сливки поступают под тарелкодержатель, проходят в отверстие в тарелкодержателе и в канал образованный отверстиями в тарелках. Растекаясь в межтарелочном пространстве, высокожирные сливки устремляются к оси вращении, проходят под разделительной тарелкой в отверстие в разделительной тарелке и в приемник для высокожирных сливок. А пахта под разделительной тарелкой в отверстие в крышке барабана и в патрубок.

2. Сепаратор полугерметический сливкоотделитель имеет производительность: 5, 10 т/час.

По доступу воздуха: полугерметический, а по выгрузке осадка пульсирующий.

Устройство:

1. приемно-отводящее устройство;

2. крышка кожух-станины;

3. кожух-станина; верхняя часть, которой расширена, так как служит приемником осадка. Тормозное устройство выполнено в виде 2хполуколец.

4. барабан; днище имеет щелевидные отверстия по окружности. Там же располагаются 2 игольчатых клапана, которые соединены с гидросистемой. В полость днища установлен подвижный поршень, в виде тарелки. Затем устанавливается тарелкодержатель, пакет тарелок; барабан закрывается крышкой.

Днище – цилиндрическая чаша, которая имеет паз, крепится к вертикальному валу гайкой. Тарелкодержатель имеет выступ. На боковой поверхности тарелкодержателя 3-4 отверстия. На тарелкодержатель надевается пакет тарелок строго по номерам. Тарелка выполнена из нержавеющей стали в виде усеченного конуса, края загнуты под углом 450.На боковой поверхности 3-4 отверстия. На пакет тарелок надевается верхняя тарелка, а затем разделительная тарелка. Обе тарелки не имеют отверстий на боковой поверхности. У горловины между этими тарелками располагается напорный диск для сливок. Его горловина удлинена. Барабан закрывается крышкой, соединяется с днищем большим затяжным кольцом через резиновый уплотнитель, резьба левая. На крышке барабана у горловины имеется горизонтальная перегородка, по центру которой отверстие большого диаметра для центральной трубки, а по периферии отверстия малого диаметра для выхода, обезжиренного молока. На эту перегородку устанавливается напорный диск для обезжиренного молока. Камера, закрывается крышкой и затягивается малым затяжным кольцом через резиновый уплотнитель, резьба левая.

Принцип действия: перед началом работы проверяем правильность сборки сепаратора. Разгоняем сепаратор до 5000-8500 об/мин. Подаем воду в гидроузел, через игольчатый клапан вода поднимает поршень вверх, поршень перекрывает щелевидные отверстия. Из сигнального краника должна вытекать вода, что говорит о том, что герметичность барабана обеспечена. Перекрывается основная подача воды, остается только подпитка. В барабан подают горячую воду, для того чтобы его разогреть, затем подаем молоко, идет процесс сепарирования.

Через 30 мин автоматически или вручную перекрывается подача воды в гидроузел. Поршень падает вниз. Осадок, скопившийся в грязевом пространстве, через щелевидные отверстия отбрасываются в приемник, а затем в устройство для выгрузки осадка и смывается в канализацию.

Процесс выгрузки идет 20 сек при этом подача молока в сепаратор не прекращается. Затем снова подают воду в гидроузел, поршень поднимается вверх. Создается герметичность, основную подачу воды прекращают, оставляя подпитку, и процесс повторяется.

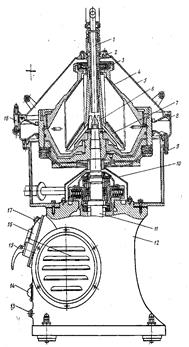

3. Сепаратор полугерметический молокоочиститель. Марки: А1-ОМЦ-5; А1-ОМЦ-10; А1-ОДМ-10;А1-ОМЕ-С-15; А1-ОМЦ-25.

Устройство (рис.2):

1. приемно-отводящее устройство;

2. крышка кожух-станины;

3. кожух-станина; верхняя часть, которой расширена, так как служит приемником для осадка. Тормозное устройство выполнено в виде 2 – х полуколец.

4. барабан; днище имеет щелевидные отверстия по окружности. Там же располагаются 2 игольчатых клапана, которые соединены с гидросистемой. В полость днища установлен подвижный поршень, в виде тарелки. Затем устанавливается тарелкодержатель, пакет тарелок; барабан закрывается крышкой.

Днище – цилиндрическая чаша имеет паз, крепится к вертикальному валу гайкой. В днище вставляется тарелкодержатель, он имеет выступ, а снизу проточки. На тарелкодержатель надевается пакет тарелок строго по номерам. Тарелка выполнена из нержавеющей стали в виде усеченного конуса, края загнуты под углом 450. На боковой поверхности имеются ребра. На пакет тарелок надевается крышка кожуха, которая соединяется с днищем большим затяжным кольцом через резиновый уплотнитель, резьба левая. На крышке барабана у горловины имеется горизонтальная перегородка, по центру которой отверстие большого диаметра для центральной трубки, а по периферии отверстие малого диаметра для выхода, обезжиренного молока. На эту перегородку устанавливается напорный диск для очищенного молока. Камера, закрывается крышкой, затягивается малым затяжным кольцом через резиновый уплотнитель, резьба левая.

Рис.2.Сепаратор полугерметический молокоочиститель

Принцип действия: перед началом работы проверяем правильность сборки сепаратора. Разгоняем сепаратор до 5000-8500 об/мин. Подаем воду в гидроузел, через игольчатый клапан вода поднимает поршень вверх, поршень перекрывает щелевидные отверстия. Из сигнального краника должна вытекать вода, что говорит о том, что герметичность барабана обеспечена. Перекрывается основная подача воды, остается только подпитка. В барабан подают горячую воду, для того чтобы его разогреть, молоко через центральную трубку поступает внутрь тарелкодержателя, вытекает из отверстий проточек днища тарелкодержателя, под действием центробежной силы механические примеси и 50–80% микроорганизмов отлетают к периферии, задерживаются, а очищенное молоко с помощью ребер поднимается вверх к центру, выходит через малые отверстия в перегородке горловины крышки. Далее через напорный диск уходит в приемно – отводящее устройство.

Через 30 мин автоматически или вручную перекрывается подача воды в гидроузел. Поршень падает вниз. Осадок, скопившийся в грязевом пространстве, через щелевидные отверстия отбрасываются в приемник, а затем в устройство для выгрузки осадка и смывается в канализацию.

Процесс выгрузки идет 20 сек при этом подача молока в сепаратор не прекращается. Затем подают воду в гидроузел, поршень поднимается вверх. Создается герметичность, основную подачу воды прекращают, оставляя подпитку, и процесс повторяется.