КУРСОВАЯ РАБОТА

Исполнитель -

Х.Х. ХХХХХХ

Руководитель –

Х.Х. ХХХХХХХ

Петрозаводск 2017

СОДЕРЖАНИЕ

1 ХАРАКТЕРИСТИКА ЦИЛИНДРИЧЕСКОГО СОЕДИНЕНИЯ И РАСЧЁТ КАЛИБРОВ…………………………………………………………………………… 2

2 ВЫБОР ПОСАДОК ДЛЯ ЗАДАННЫХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ ………………………………………………………………………………………….. 8

2.1 Шестерня - вал ……………………………………………………………. 8

2.2 Корпус - крышка ………………………………………………………… 11

2.3 Распорная втулка - вал ………………………………………………….. 14

3 ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ………………………. 17

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ………………………………... 21

1 ХАРАКТЕРИСТИКА ЦИЛИНДРИЧЕСКОГО СОЕДИНЕНИЯ И РАСЧЁТ КАЛИБРОВ

Исходные данные:

Отверстие Ø

Вал Ø

1.1 Определение предельных размеров деталей, допусков отверстия и вала, предельных значений и допусков посадок. Установление степени точности деталей, системы и характера посадки.

1.1.1 Определение допуска отверстия

Верхнее отклонение отверстия ES = + 54 мкм

Нижнее отклонение отверстия EI = 0

Наибольший предельный размер отверстия Dmax = 105,054 мм

Наименьший предельный размер отверстия Dmin = 105 мм

Допуск отверстия

TD = ES – EI = 54 - 0 = 54 мкм

1.1.2 Определение допуска вала

Верхнее отклонение вала es = -120 мкм

Нижнее отклонение вала ei = - 340 мкм

Наибольший предельный размер вала dmax = 104,88 мм

Наименьший предельный размер вала dmin = 104,66 мм

Допуск вала

Td = es – ei = - 120 - (- 340) = 220 мкм

1.1.3 Определение величины зазора

Максимальный зазор:

Smax = Dmax - dmin = 105.054 - 104.66 = 0.394 мм

Минимальный зазор:

Smin = Dmin - dmax = 105 – 104.88 = 0.12 мм

Допуск посадки:

ТS = ТD + Td = 54 + 220 = 274 мкм

TS = S max - Smin = 0.394 – 0.120 = 0.274 мм

1.1.4 Определение степени точности детали, системы и характера посадки

Характер посадки – посадка с зазором. Система посадки – система отверстия.

Определяем степень точности изготовления деталей по формуле:

T= a · i,

где а – число единиц допуска;

i – единица допуска в мкм.

i =

Число единиц допуска для отверстия и вала будут иметь следующие значения:

Принимаем для вала 11 квалитет, для отверстия 8 квалитет по таблице 2.4 [1].

По таблице 1 [1] выбираем поля допуска для отверстия – Р8, для вала – d11.

1.2 По таблице 2.6 [2]. Для вала - Rа = 2,5 мкм. Метод обработки чистовое точение

Для отверстия – Rа = 2,5 мкм. Метод чистовое растачивание.

Окончательно определяем соединение Ø 105  схема полей допусков посадки представлена на рисунке 1.1.

схема полей допусков посадки представлена на рисунке 1.1.

|

0

0

|

- 120

- 120

- 340

Рисунок 1.1 – Схема полей допусков посадки Ø 105

1.3 Построение схемы полей допусков и рабочих калибров к ним

Согласно таблице 2.8 [1] выбираем основные отклонения калибров.

Для пробки: H = 6 мкм, Y = 6 мкм, z = 8 мкм.

Для скобы: H1= 15 мм, Y1= 0 мм, z1 = 28 мм.

Определяем исполнительные размеры пробки:

мм

мм

мм

мм

105 – 0.006 = 104.994 мм

105 – 0.006 = 104.994 мм

Определяем исполнительные размеры скобы:

мм

мм

мм

мм

104.66 – 0.000 = 104.66 мм

104.66 – 0.000 = 104.66 мм

Схема расположения полей допусков калибров для контроля деталей соединения

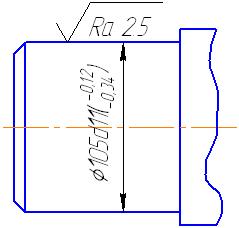

Ø 105  представлена на рисунке 1.2. Эскиз вала и втулки, соединения на рисун-ке 1.3. Рабочие чертежи пробки и скобы на рисунке 1.4. Эскизы пробки и скобы на ри-сунке 1.5.

представлена на рисунке 1.2. Эскиз вала и втулки, соединения на рисун-ке 1.3. Рабочие чертежи пробки и скобы на рисунке 1.4. Эскизы пробки и скобы на ри-сунке 1.5.

а)

б)

Рисунок 1.2 - Схема расположения полей допусков колибров для контроля

а - отверстий, б - валов

а) б)

Рисунок 1.3 - Эскиз вала и втулки

а - вал, б- отверстие

Рисунок 1.4 - Эскиз соединения

а)

б)

Рисунок 1.5 - Рабочие чертежи пробки и скобы

а – пробка, б - скоба

2 ВЫБОР ПОСАДОК ДЛЯ ЗАДАННЫХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

2.1 Соединение шестерня – вал (рисунок 14 – 2).

Исходные данные: номинальный размер соединения 50 мм.

2.1.1 Принимаем посадку H7/к6 - для посадки зубчатых колес, шкивов, звездочек на шпонках на вращающихся валах, сцепных муфт.

Предельные отклонения:

Отверстия

Верхнее отклонение отверстия ES = + 25 мкм

Нижнее отклонение отверстия EI = 0

Наибольший предельный размер отверстия Dmax = 50,025 мм

Наименьший предельный размер отверстия Dmin = 50 мм

Вала

Верхнее отклонение вала es = + 18 мкм

Нижнее отклонение вала ei = + 2 мкм

Наибольший предельный размер вала dmax = 50,018 мм

Наименьший предельный размер вала dmin = 50,002 мм

2.1.2 По таблице 2.66 [2] выбираем метод обработки и шероховатость

Для вала – чистовое обтачивание Rа= 1.25 мкм.

Для отверстия – чистовое растачивание Rа= 2.5 мкм

2.1.3 Определяем допустимую погрешность для выбора измерительного средства.

Выбираем инструмент

Отверстие измеряем индикаторным нутромером НИ (ГОСТ868-82)

Характеристика (согласно таблице 14 [3]):

пределы измерения 50…100 мм

цена деления 0,01 мм

предельная погрешность 10 мкм

Вал измеряем микрометром МК гладкий (ГОСТ 6507-78)

Характеристика (согласно таблице 17 [3]):

пределы измерения 50…75 мм

цена деления 0,01 мм

– предельная погрешность 5 мкм

2.1.4 Строим схему полей допусков соединяемых деталей, эскизы и соединение в сборе рисунок 2.1.

+ 25

|

+  18

18

|

+ + 2

0

0

а)

б)

в)

г)

Рисунок 2.1- Схема полей допусков соединяемых деталей, эскизы и соединение в сборе

а - схема полей допусков соединяемых деталей, б- эскизы вала и отверстия,

в- соединение в сборе, г - узел

2.2 Соединение корпус – крышка (рисунок 14 – 1)

Исходные данные: номинальный размер 100 мм соединения

2.2.1 Требование к точности центрирования манжетного уплотнителя (крышка с отверстием). Требуемым условием удовлетворяют поля допусков предпочтительного применения f7. Таким образом, принимаем посадку H7/f7.

Предельные отклонения по табл. 1 [1]:

Отверстия

Верхнее отклонение отверстия ES = + 35 мкм

Нижнее отклонение отверстия EI = 0

Наибольший предельный размер отверстия Dmax = 100,035 мм

Наименьший предельный размер отверстия Dmin = 100 мм

.

Вала

Верхнее отклонение вала es = - 36 мкм

Нижнее отклонение вала ei = - 71 мкм

Наибольший предельный размер вала dmax = 99,964 мм

Наименьший предельный размер вала dmin = 99,929 мм

2.2.2 По таблице 2.66 [2] выбираем метод обработки и шероховатость

Для вала – чистовое обтачивание Rа= 2.5 мкм

Для отверстия – чистовое растачивание Rа= 3.2 мкм.

2.2.3 Определяем допустимую погрешность для выбора измерительного средства.

Выбираем инструмент:

Отверстие измеряем индикаторным нутромером НИ (ГОСТ 868-82)

Характеристика (согласно таблице 14 [3]):

пределы измерения 50…120 мм

цена деления 0,01 мм

предельная погрешность 25 мкм

Вал измеряем микрометром МК гладкий (ГОСТ 6507-78)

Характеристика (согласно таблице 17 [3]):

пределы измерения 100…125 мм

цена деления 0,01 мм

предельная погрешность 10 мкм

2.2.4 Строим схему полей допусков соединяемых деталей, эскизы и соединение в сборе рисунок 2.2

+ 35

|

+

0

0

- 36

- 36

|

- 71

а)

б)

в)

г)

Рисунок 2.2- Схема полей допусков соединяемых деталей, эскизы и соединение в сборе

а - схема полей допусков соединяемых деталей, б- эскизы вала и отверстия,

в- соединение в сборе, г - узел

2.3 Соединение втулка распорная - вал (рисунок 14 – 3).

Исходные данные: номинальный размер соединения 45 мм.

2.3.1 Вал выполнен под подшипник, поле допуска - к6; упорная втулка должна достаточно легко собираться с валом; максимальный зазор в соединении не должен вызывать повышенную неуравновешенность при вращении.

Принимаем посадку  45D 10/k6.

45D 10/k6.

Предельные отклонения по табл. 1 [1]:

Отверстия

Верхнее отклонение отверстия ES = + 180 мкм

Нижнее отклонение отверстия EI = +80

Наибольший предельный размер отверстия Dmax = 45,180 мм

Наименьший предельный размер отверстия Dmin = 45.080 мм

.

Вала

Верхнее отклонение вала es = +18 мкм

Нижнее отклонение вала ei = +2 мкм

Наибольший предельный размер вала dmax = 45.018 мм

Наименьший предельный размер вала dmin = 45.002 мм

2.3.2 По таблице 2.66 [2] выбираем метод обработки и шероховатость

Для вала – чистовое обтачивание Rа= 2.5 мкм

Для отверстия – чистовое растачивание Rа= 2.5 мкм

2.3.3 Определяем допустимую погрешность для выбора измерительного средства.

Выбираем инструмент:

Отверстие измеряем индикаторным нутромером НИ (ГОСТ868-82)

Характеристика (согласно таблице 14 [3]):

пределы измерения 0…50 мм

цена деления 0,01 мм

предельная погрешность 10 мкм

Вал измеряем микрометром МК гладкий (ГОСТ 6507-78)

Характеристика (согласно таблице 17 [3]):

пределы измерения 25…50 мм

цена деления 0,01 мм

предельная погрешность 5 мкм

2.3.4 Строим схему полей допусков соединяемых деталей, эскизы и соединение в сборе рисунок 2.3.

|

+ 80

+  18

18

|

+ + 2

0

0

а)

б)

в)

г)

Рисунок 2.3- Схема полей допусков соединяемых деталей, эскизы и соединение в сборе

а - схема полей допусков соединяемых деталей, б- эскизы вала и отверстия,

в- соединение в сборе, г - узел

ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ

Исходные данные: подшипник № 309.

3.1 Данный шарикоподшипник радиальный однорядный средней серии.

Основные посадочные размеры определим по таблице 1[4]: d = 45 мм, D = 100 мм.

3.2 По условиям задачи выбираем поле допуска посадочной поверхности вала.

Поле допуска вала - к6.

Поле допуска отверстия в корпусе выбираем в зависимости от перегрузки, типа корпуса (разъемный или неразъемный) и типа подшипника.

Поле допуска отверстия в корпусе – Н7.

3.3 Определяем числовые значения отклонений для этих полей допусков вала и от-верстия в корпусе согласно табл. 2.3 [1] (ГОСТ 25347-82):

отклонения вала ø 45 к6

es = + 18 мкм; ei = + 2 мкм;

отклонения отверстия в корпуcе ø 100 К7

ES = + 10 мкм; EI = - 25 мкм.

Числовые значения отклонений для полей допусков подшипника L0 и l0 опреде-ляем по табл. 3.1 [1] (ГОСТ 520-89, СТ СЭВ 774, ИСО 199, ИСО 492):

отклонения отверстия внутреннего кольца ø 45 L0

ES = 0; EI = -12 мкм;

отклонения наружного кольца подшипника ø 100 l0

es = 0; ei = - 15 мкм

Посадка внутреннего кольца подшипника на вал - ø 45 L0/к6 (с натягом).

Посадка наружного кольца и отверстия в корпусе - ø 100 Н7/l0 (с зазором).

3.3 Анализ выбранных посадок

Выполним анализ посадок в таблицах 3.1 и 3.2

Таблица 3.1 - Анализ посадки ø 45 L0/к6

| Наименование | Отверстие | Вал |

| Обозначение поля допуска | 45 L0 | 45 к6 |

| Верхнее отклонение, мкм Нижним отклонение, мкм | ES = 0 ЕI = - 12 | es = + 18 ei = + 2 |

| Наибольший предельный размер, мм Наименьший предельный размер, мм | Dmax= 45 Dmin= 44,988 | dmax= 45.018 dmin = 45,002 |

| Допуск размера мм | ТD = Dmax - Dmin = 0,012 | Td = dmax - dmin=0,016 |

| Наибольший натяг, мм Наименьший натяг, мм | Nmax = dmax - Dmin = 45.018 - 44,988 = 0,030 Nmin = dmin -Dmax = 45,002 – 45 = 0,002 | |

| Допуск посадки, мм | TN = TD + Td =0,012 + 0,016 = 0,028 |

Таблица 3.2 - Анализ посадки ø 100 К7/l0

| Наименование | Отверстие | Вал |

| Обозначение поля допуска | 100 Н7 | 100 l0 |

| Верхнее отклонение, мкм Нижним отклонение, мкм | ES = + 35 ЕI = 0 | es = 0 ei = - 15 |

| Наибольший предельный размер, мм Наименьший предельный размер, мм | Dmax = 100.035 Dmin = 100 | dmax= 100 dmin = 99,985 |

| Допуск размера мм | ТD = Dmax - Dmin = 0,035 | Td = dmax -dmin=0,015 |

| Наибольший зазор, мм Наибольший натяг, мм | Smax = Dmax - dmin = 100.035 - 99,985 = 0.050 Smin = Dmin - dmax = 100 – 100 = 0 | |

| Допуск посадки, мм | Ts = TD + Td = 0.035 + 0.015 = 0,050 |

3.4 Шероховатость определяем по таблице 2.6 [1]:

Посадочная поверхность отверстия в корпусе Rа 1.25 мкм

Посадочная поверхность вала Rа1,25 мкм

Допускаемые отклонения формы и расположения поверхностей определим по формулам:

1) допуск цилиндричности

Вал ТО = 0.25 Td = 0.005 мкм Отверстие ТО = 0.25 TD = 0.008 мкм

2) По таблице 2.7 (8) биение кольца

Вал – 25 мкм Отверстие – 30 мкм

3) допуск перпендикулярности T┴ = 20 мкм

Методы обработки:

Отверстие в корпусе – чистое растачивание Rа = 2.5 мкм (согласно таблице 2.66 [2]).

Вал – тонкое шлифование Rа = 1.25 мкм (согласно таблице 2.66 [2])

3.5 Построим схемы расположения полей допусков (рисунок 3.1) и обозначим на эскизах (рисунок 3.2).

+ 18

|

+2 +2 + 2

|

0

0

- 12

- 12

| |||

| |||

а)

+ 35

|

|

- 15

- 15

б)

Рисунок 3.1 - Схемы расположения полей допусков

а - внутреннее кольцо, б - внешнее кольцо

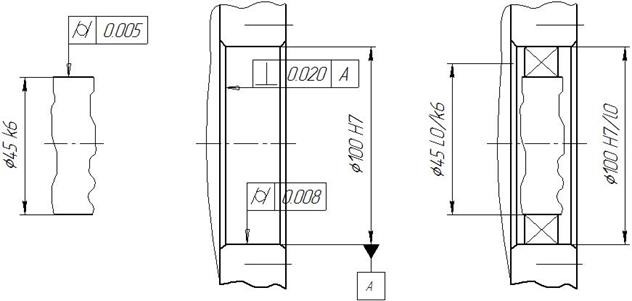

а) б) в)

г)

Рисунок 3.2 - Обозначения посадок подшипников качения на сборочных чертежах

а - эскиз вала, б - эскиз отверстия, в - эскиз соединения, г – эскиз узла

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Метрология, стандартизация и сертификация: Уч. для вузов / А.И. Аристов, Л.И. Карпов, В.М. Приходько, Т.М. Раковщик. - М.: Изд. Центр «Академия», 2006. 384 с.

2. Допуски и посадки: Справочник. В 2-х ч. – 6-е изд., перераб. и доп. – Л.: Машиностроение,1982.-ч. 1, 2.

3. Белкин И.М. Средства линейно угловых измерений. – М.: Машиностроение 1987

4. Подшипники качения: Справочник. – 6-е изд., перераб и доп. – М.: Машиностроение,1975.-С.572.

5. Анурьев В.И. Справочник конструктора-машиностроителя: В 3т. М.: Машиностроение,1978.- т.1,2.

5. Шубин А.А. Основы нормирования точности в машиностроении: Учеб. пособие для студентов инженерных специальностей. / А.А. Шубин, Ю.В. Янюк- Петрозаводск: Изд-во ПетрГУ, 2005. - 95 с.

6. Анухин В.И. Допуски и посадки. Выбор и расчет, указание на чертежах: Учеб. Посо-бие. - СПб.: Изд-во СПбГТУ, 2001. - 219 с.

7. Марков Н.Н. Нормирование точности в машиностроении: Учебник для машинострои-тельных специальностей вузов. / Н.Н. Марков, В.В. Осипов, М.Б. Шабалина. Под ред. Ю.М. Соломенцева. - М.: Высшая школа, 2001. - 335 с.

8. Янюк Ю. В. Технические измерения: Учебное пособие по выполнению лабораторных работ для студентов инженерных специальностей / Ю. В. Янюк, А. А. Шубин. – Петроза-водск: Изд-во Петр-ГУ, 2009. - 64 с.

9. Белкин И.М. Средства линейно-угловых измерений: Справочник. - М.: Машинострое-ние, 1987. - 368 с.

10. СТП ПетрГУ 001-07. Документы текстовые учебные. Курсовые и дипломные проекты (работы). Общие требования и правила оформления. - Петрозаводск.: Изд-во ПетрГУ, 2006. - 38 с.