Соединения элементов легких и облегченных металлических конструкций

Особенности соединений тонкостенных стальных элементов

Соединение элементов легких металлических конструкций в узлах или стыках, передающих усилия, отличаются от обычных традиционных соединений.

Профили, используемые для изготовления легких металлических конструкций, имеют более тонкие стенки (в отличие от обычно используемых профилей), они в большей степени подвержены деформациям и чувствительны ко всякого рода погрешностям. При возникновении отклонений в размерах конструкции (во время изготовления), возникающий эксцентриситет в узлах легких соединений приводит к большим перенапряжениям в тонкостенных элементах легких конструкций по сравнению с обычными. В отдельных гранях тонких сечений может произойти потеря местной устойчивости или разрыв.

Основными видами соединений, применяемыми при изготовлении строительных конструкций, являются электросварка и болтовые соединения.

Сварные соединения

Сварка элементов стальных конструкций зависит от рода используемых профилей. Если это обычные горячекатаные профили, то технология сварки не отличается от традиционной. Но при сварке холоднокатаных тонкостенных элементов должны быть соблюдены дополнительные требования. Сварные швы в этих случаях имеют значительно меньшую толщину. Поэтому необходим более строгий контроль над выполнением сварочных работ, качеством электродов и подготовкой поверхностей свариваемых деталей к сварке. Наиболее опасным браком при выполнении сварочных работ (особенно при соединении тонкостенных профилей) являются: пористость сварных швов, перекаливание металла деталей вдоль сварного шва, непровары и подрезы стенок свариваемых деталей (особенно опасно).

Газовая сварка − это наиболее «старый» вид сварки, позволяющий сваривать металлические детали за счет теплоты, выделяемой при сгорании в кислороде различных газов; этот вид сварки малопроизводителен. Кроме того, он не обеспечивает заданной прочности соединений тонкостенных элементов и вызывает неизбежные трудноустранимые деформации стержней.

Дуговая ручная сварка − распространенный вид сварки, специально применяемый при соединении тонкой листовой стали. При выполнении работ с помощью ручной дуговой сварки необходимо следить за качеством металла сварного шва, не допускать его пористости и т.д. Это достигается различными технологическими приемами, например, высушиванием электродов непосредственно перед сваркой, применением медных прокладок.

Дуговая автоматическая или полуавтоматическая сварка в защитном газе (СО2).

Такая сварка в несколько раз более производительна, чем ручная дуговая сварка. Она применяется, когда необходимо накладывать сварные швы большой длины. При этом достигается высокое качество сварного шва, уменьшается катет шва при сварке угловых и т.п. соединений деталей благодаря большой глубине проплавления.

Правда, при таком виде сварки необходимо применять электродную проволоку с увеличенным содержанием марганца и кремния с целью восстановления металла из сварочной ванны. Необходимо также создание защитной среды из углекислого газа вокруг сварной зоны для защиты расплавленного металла шва от проникновения атмосферного кислорода.

Дуговая автоматическая и полуавтоматическая сварка в защитных инертных газах.

Этот способ хотя и более дорогой, поскольку вместо двуокиси углерода применяют аргон или гелий, но он дает более качественное соединение при сварке легированных, термически упрочнённых сталей.

Электроды для сварочных работ выбирают в зависимости от марки стали свариваемых элементов (согласно таблице 2.1), применяемых при ручной сварке, и групп конструкций, предназначенных для эксплуатации в разных климатических районах.

Таблица 2.1 – Расчетные и нормативные сопротивления швов сварных соединений с угловыми швами

| Сварочные материалы | R wun , Н/ мм2 | R wf, Н/ мм2 | |

| тип электрода | марка проволоки | ||

| Э42, Э42А Э46, Э46А Э50, Э50А | Св-08, Св-08А Св-08ГА, Св-08Г2С, Св-10ГА, ПП-АН-8, ПП-АН-3 | ||

| Э60 | Св-08Г2С*, Св-10НМА, Св-10Г2 | ||

| Э70 | Св-10ХГ2СМА, Св-08ХН2ГМЮ | ||

| Э85 | − | ||

| * Только для швов с катетом kf ≤ 8 мм в конструкциях из стали с пределом текучести 440 Н / мм2 и более |

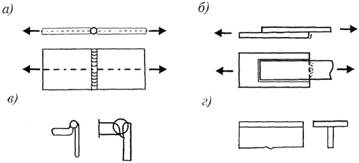

Сварные соединения бывают стыковые, угловые, тавровые и нахлесточные. Соединения деталей в узлы при помощи сварки дают высокую прочность соединения при минимальном расходе материала (в сравнении с болтовыми соединениями и т.п.). Стыковые соединения показаны на рисунке 2.1, а. Они наиболее рациональны по расходу присадочного металла, к тому же их качество легко контролировать даже при больших толщинах свариваемых деталей.

Рисунок 2.1 – Типы сварных соединений:

а) − стыковое соединение, б) − нахлёсточное соединение, в) − угловое соединение, г) − тавровое соединение

Если односторонняя или двусторонняя сварка из-за больших толщин свариваемых деталей не обеспечивает полного проплавления сварного соединения, прибегают к разделке кромок.

В легких конструкциях толщина свариваемых элементов обычно не превышает 4 − 5 мм, и разделка кромок не требуется.

Соединения внахлест или внакладку просты в сборке и не требуют большой точности в соблюдении продольных размеров, поскольку небольшую погрешность в длине элемента можно компенсировать длиной нахлеста. Недостатком такого соединения является изменение силового потока и возникновение эксцентриситета силы, что приводит к концентрациям напряжений в крайних зонах шва и вызывает изгибные деформации.

Вышеописанные соединения применяются при изготовлении различных металлоконструкций. Например, двутавров, когда шов должен соединить стенку с полкой. В балках, работающих на поперечную силу, вызывающую изгибающий момент, такой шов работает на силу, препятствующую сдвигу полки вдоль стенки.

Во фланцевом соединении угловой шов соединяет стержень с торцевой фланцевой пластиной. В этом случае через шов передаются усилия растяжения (сжатия, изгиба, поперечного сдвига) со стержня на фланцевую пластину, которая вплотную соединена болтами с другой пластиной. Эти швы являются ответственными, особенно в узле, передающем, растяжение через фланец. Обычно длины тонкого шва, равного периметру поперечного сечения стержня, недостаточно для передачи силы растяжения. В этих случаях к граням стержня приваривают накладки для увеличения толщины стыковых швов. При таком решении усилие в начале передается через фланговые швы на накладки, затем через тавровые увеличенные швы, на фланцевую пластину и уже с нее через болты на примыкающий к нему элемент. Иногда вместо накладок используют ребра с целью увеличения периметра торцевых швов. В фланцах, передающих сжатие, как правило, усиления стержней накладками или ребрами не требуется, поскольку сжатие шва, передающего усилие, не приводит к его разрушению.

Для выявления прочности и надежности сварных соединений тонколистовых легких конструкций в ЦНИИСК были проведены испытания образцов стальных соединений из стали С245 (ВСтЗсг5), С345(14Г2), С345К(10ХНДГП) толщиной 1 и 4 мм.

Из стали 14Г2 образцы имели толщину 4, применялась ручная сварка электродами УОНИ 13/55 диаметром 3 мм, встык без разделки кромок с зазором 1 мм, а также автоматической сваркой в защитном газе СО2 проволокой Св-08Г2С диаметром 2 мм.

Из стали ВСтЗсп5 толщиной 1,2 мм - автоматической сваркой в защитном газе СО2 внахлестку односторонним сплошным угловым швом проволокой Св-08Г2 диаметром 1 мм. Из стали ВстЗсп5 толщиной 2 мм - автоматической сваркой под флюсом АН-348А проволокой Св-10ГА диаметром 2 мм нахлесточным швом.

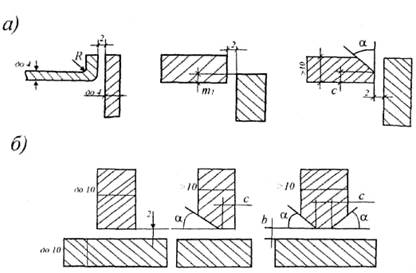

Угловые и тавровые соединения показаны на рис. 2.2, а; б. Их применяют при необходимости соединять пластины под углом, например, прямым.

По положению в пространстве швы могут быть: нижние, вертикальные и потолочные. Наиболее просто и качественно получаются швы, сделанные в нижнем положении, так как во время сварки в нижнем положении условия сварки соответствуют оптимальным с точки зрения технологии выполнения сварочных работ. При сварке в вертикальном положении условия выполнения сварочных работ отличаются от оптимальных. Наибольшее отличие от оптимальных технологических условий при выполнении сварочных работ наблюдается при сварке в потолочном положении.

По назначению швы могут быть силовыми (воспринимающими и передающими усилия) и соединительными. Во многих случаях швы выполняют обе функции, например, поясной соединяющий пояс двутавровой балки со стенкой и одновременно передающий усилие с одного элемента на другой.

Рисунок 2.2 – Угловое и тавровое соединения:

а) − угловые соединения; б) − тавровые соединения толщиной листов до 16 мм

Болтовые, соединения стальных конструкций

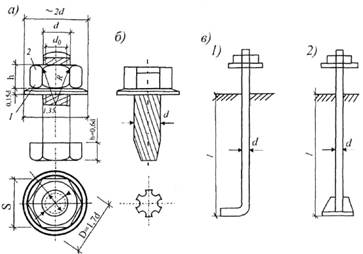

Болтовые соединения применяют при монтаже конструкций. В соединениях применяют обычные болты ГОСТ 22356, высокопрочные болты ГОСТ 22356 и болты фундаментные ГОСТ 24379.l. Для соединений применяют болты, класса точности В и А (рис. 2.3).

Рисунок 2.3 – Соединение стальных элементов

Неточность разметки отверстий под болты и легкость постановки болтов при монтаже позволяет применять их в соединениях, не несущих сдвиговое усилие, а также в тех случаях, когда болт работает на растяжение или сжатие (фланцевые соединения, фундаментные болты). При работе болтов в таком соединении на сдвиг имеют место перемещения, вызванные разностью в диаметрах болта и отверстия, а также неравномерностью распределения усилия на болты соединения.

Отверстия для соединения на болтах класса точности В делаются больше на 1−1,5 мм диаметра стержня болта, что требует большей точности при изготовлении соединяемых конструкций. Диаметр отверстия для болтов точности класса А больше диаметра стержня болта на 0,25 − 0,3 мм. Сами стержни должны иметь только минусовые допуски на диаметр.

По прочности болты подразделяют на классы, которые обозначаются двумя цифрами, разделенными точкой. Первая цифра, умноженная на 10, обозначает минимальное временное сопротивление стали болта в кН/см2. Вторая цифра, умноженная на 10, обозначает отношение предела текучести к пределу прочности σ у = σп в %. Произведение чисел - первого на второе - предел текучести материала болта в кН/см. Например, болты классов прочности 5.6; 5.8; 8.8 и т.д. На рис. 2.11 показаны виды болтов.

Рисунок 2.4 – Виды болтов:

а) − болт с шайбой (1) и гайкой (2); б) − самонарезающий болт; в) − фундаментные болты − тип 1 при d < 36 мм, тип 2 при d > 30 мм

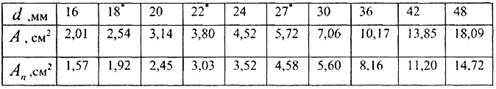

Таблица 2.2 − Площади сечения болтов

Некоторые конструктивные требования к сварным швам

В нахлесточных соединениях катеты угловых швов должны быть не более 1 ,2t, где t - наименьшая толщина соединяемых элементов. Размер нахлеста должен быть не менее 5 толщин более тонкого из свариваемых элементов.

В конструкциях, воспринимающих динамические и вибрационные нагрузки, а также возводимых в суровых климатически районах, угловые швы следует выполнять с плавным переходом к основному металлу.

Применение комбинированных соединений, в которых часть усилия воспринимается сварными швами, а часть − болтами, не допускается. Кроме случаев усиления существующих конструкций, соединенных болтами. Но в этом случае усиление привариваемых деталей производится по особой методике, причем сварные швы, крепящие усиливающие детали, рассчитываются на всю последующую нагрузку, воздействующую на конструкцию после ее усиления.

Таблица 2.3 − Нормы расстановки болтов в болтовых соединениях

| Характеристика расстояния и предела текучести соединяемых элементов | Расстояния при размещении болтов |

| 1. Расстояния между центрами болтов в любом направлении: а) минимальное: при Ryn ≤ 375 Н / мм2 при Ryn > 375 Н / мм2 б) максимальное в крайних рядах при отсутствии окаймляющих уголков при растяжении и сжатии в) максимальное в средних рядах, а также в крайних рядах при наличии окаймляющих уголков: при растяжении при сжатии 2. Расстояния от центра болта до края элемента: а) минимальное вдоль усилия при Ryn ≤ 375 Н / мм2 при Ryn > 375 Н / мм2 б) то же, поперек усилия: при обрезных кромках при прокатных кромках в) максимальное г) минимальное во фрикционных соединениях при любой кромке и любом направлении усилия 3 Расстояние минимальное между центрами отверстий вдоль усилия для болтов, размещаемых в шахматном порядке | 2,5 d 3 d 8 d или 12 t 16 d или 24 t 12d или 18 t 2,0 d 2,5 d 1,5 d 1,2 d 4 d или 8 t 1,3 d u + 1,5 d |

| Обозначения принятые в таблице 2.3: d – диаметр отверстия болта t – толщина наиболее тонкого наружного элемента u – расстояние поперек усилия между рядами отверстий П р и м е ч а н и я |

Соединения на высокопрочных болтах

Используя болты высокой прочности, можно достичь следующих результатов. Во-первых, уменьшить число болтов в соединениях, в которых болты работают на растяжение, сжатие. К таким соединениям относятся фланцевые, а также узлы структур, например, типа «Кисловодск».

Во-вторых, возможно создать соединения полос или пластин, передающих усилия друг другу за счет трения контактных поверхностей, сжатых вместе натянутыми высокопрочными болтами. В таком соединении болты не работают на сдвиг, соединяемые пластины не имеют смещения относительно друг друга. Отверстия под болты могут иметь больший диаметр по сравнению со стержнем болта, что облегчает их установку. Хотя при этом возникают новые проблемы: подготовка контактных поверхностей, работающих на трение, натяжение болтов до определенной, строго контролируемой величины силы натяжения.

Расчетное усилие N в соединении, работающем на трение, определяется по формуле

, (2.13)

, (2.13)

здесь п - число болтов, Rbh = 0,7Rbип - расчетное сопротивление растяжению высокопрочного болта, Rbun - наименьшее сопротивление растяжению высокопрочного болта (табл. 2.4), принимаемое равным временному сопротивлению, γ в - коэффициент условий работы соединения, зависящий от числа болтов п. При п < 5, γ в = 0,8, при п = 5, γ в = 0,9, при п > 10, γ в = 1,0; Ап - площадь сечения болта (см. табл. 2.2), μ - коэффициент трения, принимаемый по табл. 2.4, γ = от 1,02 до 1,2 - коэффициент надежности, зависящий от характера нагрузки статической или динамической, К - количество контактных плоскостей трения соединяемых элементов. Усилие натяжения высокопрочного болта контролируют при помощи специальных динамических ключей или тарированным гайковертом.

Таблица 2.4 − Механические свойства высокопрочных болтов

Прочность сечения соединяемых элементов, ослабленных болтовыми отверстиями А нетто необходимо проверять по формуле:

(2.14)

(2.14)

Если контактные поверхности болтового соединения покрыть клеевым составом или проложить фрикционную (наждачную) двустороннюю прокладку, то силу трения (коэффициент трения μ) можно значительно увеличить по сравнению с величинами, помещенными в табл. 2.5.

В качестве наполнителей в эпоксидных клеях эффективно применять цемент, корундовый порошок, кварцевый песок. Такие клее-болтовые соединения (или с прокладками) могут нести нагрузку значительно большую, чем соединения на обычных болтах. Они в особенности будут более надежны при динамических и ударных нагрузках, например, сейсмических, поскольку усилия в них «перетекают» более равномерно по площади контактных поверхностей, не сосредоточиваются у болтовых отверстий, не создают очагов концентрации напряжений.

Таблица 2.5 – Значения коэффициентов трения μ для сдвигоустойчивых соединений

| Способ обработки соединяемых поверхностей | Коэффициент трения ФФ |

| 1. Дробеметный или дробеструйный двух поверхностей без консервации | 0,58 |

| 2. То же, с консервацией (металлизация цинком или алюминием) | 0,50 |

| 3. Дробью одной поверхности с консервацией полимерным клеем и посыпкой карборундовым порошком, стальными щётками без консервации другой поверхности | 0,50 |

| 4. Газопламенный двух поверхностей без консервации | 0,42 |

| 5. Стальными щетками двух поверхностей без консервации | 0,35 |

| 6. Без консервации | 0,25 |

Однако клее-болтовые соединения могут быть более огнеопасны и их внедрения подлежат экспериментальной проверке на пожаробезопасность. Соединения, предназначенные для конструкций, воспринимающих динамические нагрузки, сейсмические, желательно испытать на воздействие удара.

Конструирование болтовых соединений

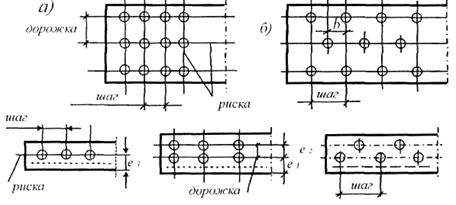

Болты обычно ставятся вдоль прямых параллельных линий «рисок» с определенным «шагом» (расстоянием друг от друга). Расстояние между рисками называют «дорожкой». Минимальные расстояния между болтами определяются исходя из прочности соединения и удобства производства работ (рис. 2.5, табл. 2.3). Болты следует применять одного диаметра, во избежание ошибок при монтаже. Для конструкций на болтах свариваемость стали не является обязательной, что позволяет более широкий выбор.

Стыки и крепления листового металла могут выполняться внахлестку и встык с применением накладок. При односторонних накладках, отклонение силовых траекторий от прямой линии, вызывает дополнительные изгибные напряжения, как в соединяемых элементах, так, и в болтах, что следует учитывать.

В тонколистовых соединениях на высокопрочных болтах необходимо применять обжимающие накладки из более толстых полос. Назначение накладок заключается в более плотном прижатии контактных поверхностей соединяемых элементов. Элементы из прокатных профилей стыкуются при помощи накладок − полосовых или уголковых. Соединения на фланцах могут быть чисто болтовыми, но чаще всего комбинированными − фланцевые пластины крепятся к элементам конструкций на сварке, а между собой – болтами.

Ввиду малой эффективности болтовых соединении тонких элементов при работе на

Рисунок 2.5 – Размещение болтов и заклёпок

смятие, поскольку передающее смятие усилие пропорционально толщине листа, болты возможно заменять трубчатыми нагелями, имеющими нарезку на обоих концах и обладающими достаточно большим диаметром.