Судовые опреснительные установки и процессы в них (Андрющенко, Шилов)

Общие сведения. На судах воду подразделяют на забортную и пресную. Забортной называют высокоминерализованную морскую (океанскую) воду. Пресной называют воду самого различного назначения и качества, содержащую небольшое количество примесей. Пресная вода в зависимости от назначения и качества подразделяется на питательную, подпиточную (добавочная), котельную, аккумуляторную, питьевую и мытьевую.

Судовые опреснительные установки (СОУ) предназначены для получения пресной воды (дистиллята) из забортной (морской) воды (ОСТ 5.5165-84). Получаемый дистиллят используется для нужд СЭУ и в качестве исходного продукта для приготовления мытьевой и питьевой воды.

В первом случае опресненная вода используется для подпитки контуров СЭУ, питания паровых котлов, доливки аккумуляторных батарей, охлаждения отдельных механизмов; во втором случае - для умывания и мытья личного состава, мытья посуды и продуктов питания, а после специальной обработки - для питья и приготовления пищи.

К основным показателям качества воды относятся:

общее солесодержание дистиллята по NaCl - суммарная концентрация всех катионов и анионов хлористых солей. Для судовых паровых котлов солесодержание питательной воды определяется главным образом их рабочим давлением. Для котлов высокого давления солесодержание должно быть не более 1 мг/л; для котлов среднего и низкого давления - не более 10 мг/л; общее содержание ионов хлора в дистилляте допускается в зависимости от требований к чистоте в пределах от 0,2 до 2,0 мг/л;

жесткость - суммарное содержание в воде солей Са и Mg. Общая жесткость питьевой воды не должна быть выше 7-10 мг-экв/л. Жесткость воды 1 мг-экв/л соответствует 2,8 Ж, а 1 Ж- содержание в воде 10 мг/л СаО и ли 7,19 MgO;

сухой остаток - суммарное количество нелетучих веществ, присутствующих в воде в коллоидном и молекулярно-дисперсном состояниях. Сухой остаток в подпиточной воде допускается не более 1,5 мг/л;

водородный показатель рН - характеризует количество водородных ионов, образованных при диссоциации воды. При рН < 7 вода считается кислой, а при рН > 7 - щелочной;

концентрация растворенных газов - количество растворенных в воде газов (О2; Н2; С02). Кислородосодержание воды в открытых конденсатно-питательных системах допускается до 6- 8 мг/л; в закрытых системах-в пределах 0,01-0,05 мг/л. Содержание металлов в питьевой воде не должно превышать 0,1 мг/л-для свинца, 1,0 мг/л - для меди, 5,0 мг/л - для цинка, 0,3 мг/л - для железа, 0,7-1,5 мг/л - для фтора и 0,5 мг/л - для молибдена.

Жесткие требования предъявляются к пресной воде по содержанию в ней радиоактивных веществ. Предельный уровень радиоактивности технической воды составляет 10-4 Ки/л.

СОУ подразделяются на типы: Д - утилизационные, использующие теплоту охлаждающей воды дизелей, но могут работать и на паре, П -паровые батарейные и М - мгновенного вскипания.

СОУ состоят из испарителя и конденсатора, ТА (подогревателя питьевой воды, конденсатора эжекторов, охладителя дистиллята), насосов, эжекторов, трубопроводов и арматуры и т. д.

Методы опреснения. Известны физические, химические, электрохимические и термические методы опреснения воды. Опреснение с помощью термических методов происходит с изменением агрегатного состояния воды, при использовании остальных методов - без изменения агрегатного состояния. Наибольшее распространение из перечисленных методов получили термические, электрохимические и химические. Для удаления из воды взвешенных и коллоидных примесей диаметром 10-3 ÷ 10-4 мм производят ее физическую обработку, т. е. пропускают воду через механические фильтры.

Химические и электрохимические методы обессоливания воды целесообразно применять при общем солесодержании исходной воды не более 1,2 г/л, а наибольший эффект эти методы дают при обессоливании воды с начальным общим солесодержанием (SН) 75 мг/л и ниже.

Из химических методов наибольшее распространение получил ионный обмен. При ионном обмене используются специальные органические вещества, называемые ионитами. Эти вещества способны избирательно обменивать свои ионы на ионы солей воды. Загрузочными материалами для судовых ионообменных фильтров являются иониты (катиониты, аниониты) или их смеси, электроне- и ионообменники и дренажный подслой.

Катиониты (Ку-2-8чС; Ку-2-8) и аниониты (АВ-17-8чС; АВ-17-8) предназначены для очистки воды от катионов, анионов и нерастворимых продуктов коррозии. Электроно- и ионообменники (ЭИ-21-50 СНУ) служат для очистки воды от растворенного в ней кислорода. Дренажный подслой (сплав ВТ-1-ОСС; сталь 12Х 18Н9Т), представляющий собой рубленую проволоку из коррозионно-стойкого металла, предназначен для предохранения щелей дренажных устройств фильтров от забивания мелкими зернами ионитов и исключения попадания ионитов из фильтров в систему.

В основу электрохимического метода обессоливания воды положен электродиализ. Последний не нашел широкого применения на судах, так как установки имеют большие удельную массу и габаритные размеры.

Метод обратного осмоса, или гиперфильтрация (физический метод) прост. Он предусматривает фильтрацию воды через специальные мембраны при одновременном задержании ионов растворимых солей.

Процесс опреснения забортной воды способом обратного осмоса может начаться в установке при давлении 3 МПа. Однако для его поддержания необходимо значительно большее давление, так как концентрация опресняемой воды увеличивается по мере отделений чистой воды.

В реальных установках осмотическое давление равно около 10 МПа. В одноступенчатых обратноосмотических установках S'П опресненной воды составляет 35 мг/л при концентрации солей в исходной воде около 35 г/л.

Для более глубокого обессоливания необходимо производить двухступенчатое фильтрование.

Широкое внедрение указанных установок на судах сдерживается необходимостью тщательной фильтрации воды перед опреснением и малой скоростью обратного осмоса. Установка конструктивно проста. Она включает насос с напором 10-15 МПа, обратноосмотический аппарат, состоящий из мембранных опреснительных элементов или пакетов, трубопроводов с арматурой и емкости.

К термическим методам опреснения относят дистилляцию. Дистилляция, или выпаривание, - это процесс подогрева забортной воды до кипения, сопровождающийся образованием чистого водяного пара и увеличением концентрации солей и других примесей в объеме выпарного аппарата. Кипящую в испарителе воду называют рассолом, пар, образующийся в корпусе испарителя, — вторичным паром; конденсат вторичного пара - дистиллятом; выпарной аппарат - испарителем, а совокупность испарителя, конденсатора, насосов, аппаратов, трубопроводов и арматуры называют опреснительной установкой.

СОУ классифицируют по следующим признакам:

по способу выпаривания морской воды - СОУ с погруженными греющими батареями и кипением морской воды в условиях естественной конвекции, мгновенного вскипания и со стекающей пленкой морской воды. СОУ с погруженными греющими батареями, получившими распространение на флоте, служат для глубоковакуумного режима выпаривания морской воды с использованием в качестве теплоносителя охлаждающей воды судовых ДВС;

в зависимости от числа ступеней вторичного пара - одноступенчатые и многоступенчатые СОУ. Одноступенчатые состоят из одного, двух или более параллельно включенных испарителей. В них поддерживается одно и то же давление вторичного пара. Двухступенчатые и многоступенчатые СОУ состоят из двух и более испарителей и конденсаторов, включенных последовательно. В испарительных секциях таких СОУ давление насыщения вторичного пара и температура рассола первой ступени выше (ниже) аналогичных параметров второй ступени и т. д. Протекание дистиллята и рассола из одной секции в другую осуществляется за счет перепада давлений в последних;

в зависимости от греющей среды - паровые, утилизационные (с возможностью парового обогрева), универсальные и электрические СОУ;

в зависимости от величины давления в корпусе испарителя - вакуумные и избыточного давления СОУ. В первых испарение воды происходит при давлении ниже атмосферного, во-вторых - превышающем атмосферное;

по связи с циклом ЭУ автономные СОУ, работа которых не зависит от работы главного двигателя или турбины, и неавтономные СОУ - испарители, вторичный пар которых используется в цикле главной паросиловой установки для подогрева ГК, что способствует резкому снижению расхода топлива на выработку дистиллята;

по способу регенерации тепла в испарителе -компрессорные установки, в которых вторичный пар, сжатый компрессором, используется в качестве греющего в том же испарителе, и ступенчатые установки, в которых вторичный пар первой ступени используется в качестве греющего пара во второй, вторичный пар второй ступени - в третьей и т. д.

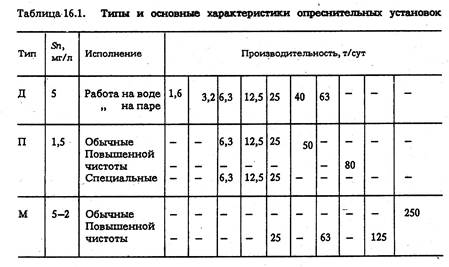

Типы СОУ советского производства приведены в табл.16.1 (ОСТ 5.5165-84)

СОУ серии Д - вакуумные с водяным греющим контуром. Принцип действия установки (рис. 16.8) основан на частичном испарении морской воды. В качестве теплоносителя, обеспечивающего процесс испарения, используется пресная вода, подаваемая из системы охлаждения дизеля при температуре 60-80оС либо нагреваемая паром в пароводяном инжекторе 2. Греющая вода циркулирует в межтрубном пространстве корпуса батареи и отдает свое тепло морской воде, поступающей в трубки батареи.

Морская вода проходит через конденсатор 3 и в качестве рабочей воды направляется к воздушно-рассольному эжектору 7, а затем через невозвратно-запорный клапан 9 отводится за борт. Часть воды, равная примерно четырехкратной производительности установки, отбирается за конденсатором и подается для питания испарителя 1. На трубопроводе питания установлены расходомер 4, подпружиненный клапан 5 и дроссельная шайба 6. Подпружиненный клапан предназначен для перекрытия подачи воды в испаритель в случае снижения давления морской воды перед эжектором 7 до 0,1 МПа и тем самым предохраняет испаритель от затопления при недостаточном для нормальной работы эжектора напоре рабочей воды. С помощью дроссельной шайбы 6 ограничивают подачу морской воды на питание испарителя.

Поднимаясь по трубкам батарей, морская вода нагревается и частично испаряется. Неиспарившаяся вода (рассол) через центральную трубу батареи, сливную трубу и запорный клапан 8 отводится к эжектору 7, непрерывно откачивающему рассол из испарителя за борт.

Пар, образовавшийся в испарителе, проходит от отбойного щита, препятствующего уносу крупных капель рассола, через два вертикальных жалюзийных сепаратора и поступает в межтрубное пространство конденсатора, где конденсируется, отдавая тепло охлаждающей морской воде, проходящей внутри трубок. Полученный дистиллят самотеком стекает к дистиллятному насосу 10 и подается им через подпружиненный клапан 11, датчик солемера 12, расходомер 13 и переключающий клапан 15 в зависимости от солености в судовую систему пресной воды через дроссельный клапан 14 или в корпус испарителя. Вакуум в испарителе создается воздушно-рассольным эжектором, обеспечивающим отсос из испарителя паровоздушной смеси и рассола.

СОУ серии П изготовляются агрегатированно (рис. 16.9). Испаритель 1 и конденсатор 2 представляют собой единую блочную конструкцию, на которой смонтировано вспомогательное оборудование. Греющий пар поступает в испаритель. Охлаждающая забортная вода, подаваемая по трубопроводу 9, последовательно проходит через охладитель дистиллята 5, конденсатор 4 паровоздушного эжектора 3 и поступает в конденсатор 2. В конденсаторе часть охлаждающей забортной воды подогревается и через расходомер 13 подается для питания испарителя. Основная масса забортной воды после конденсатора 2 используется в качестве рабочей воды в эжекторе 15 рассола. Подаваемый рассол поступает к эжектору через сливную трубку 14. Конденсат греющего пара из батареи испарителя и конденсат рабочего пара пароструйного эжектора 3 отводятся по трубе 16 в вакуумную цистерну. Для осушки вторичного пара от капелек рассола в испарителе над греющей батареей установлены отбойные щиты, барботажно-промывочное устройство, к которому через фильтр 12 подается около 10 % приготовленного дистиллята, и жалюзийный сепаратор. Дистиллят стекает из конденсатора в сборник 10, из которого удаляется насосом 11 через охладитель 5. Расходомер 6 и датчик солемера 7 поддерживают задаваемый режим работы СОУ и обеспечивают требуемую кондицию дистиллята. В случае отклонения солесодержания от нормы дистиллят сбрасывается в трюм с помощью электромагнитного клапана 8. Качественный дистиллят направляется в цистерну пресной воды.

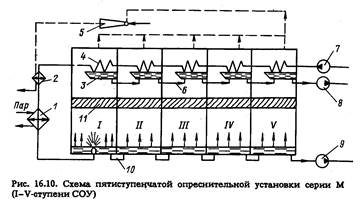

Опреснительные установки серии М могут быть с циркуляционным контуром рассола и проточные. Циркуляционные установки, как правило, одноступенчатые, а проточные - многоступенчатые. Для повышения производительности и экономичности используют многоступенчатые СОУ (рис. 16.10). Забортная вода, подаваемая насосом 7, последовательно проходит конденсаторы 4 всех ступеней испарителя, сначала ступень V, далее ступень IV и т. д., подогревается за счет тепла конденсации вторичного пара. Окончательный подогрев забортной воды до температуры 63- 64оС происходит в конденсаторе эжектора 2 до температуры 70-85°С и в подогревателе 1. В ступенях испарителя за счет работы пароструйного эжектора 5 поддерживается вакуум, причем глубина вакуума в каждой последующей ступени уменьшается. Вода, имеющая температуру выше температуры насыщения, поступает в ступень 1 испарителя и частично испаряется, а неиспарившаяся часть по трубопроводу 10 перепускается в следующую ступень и т. д. Вторичный пар, пройдя сепаратор 11, конденсируется в конденсаторе 4, ступени /, а конденсат из сборника 3 ступени по перепускному патрубку 6 отводится в сборник следующей ступени вследствие перепада давления в секциях. Дистиллят подается к потребителю насосом 8, а рассол отводится из испарителя насосом 9. В регенеративных схемах горячий рассол используют как греющую среду при дополнительном подогреве рабочей воды.

В настоящее время все чаще стали использоваться теплонасосные СОУ (рис. 16.11). Практическое применение на судах они не получили. Однако на судах, где нет мощных источников тепловой энергии для опреснения морской воды, целесообразно использовать теплонасосные СОУ, которые из-за наличия в их составе компрессора получили название компрессорных. Принцип работы такой установки следующий. Пар из испарительного сосуда 1 поступает в компрессор 2 и после сжатия поступает в нагревательный элемент испарительного сосуда, где он отдает теплоту конденсации морской воде. За счет этого морская вода, подаваемая насосом 5, испаряется. Дистиллят по трубопроводу 6 подается потребителю. Для предварительного нагрева морской воды при пуске СОУ служат пусковые электронагреватели 4. Рассол удаляется насосом 3.

СОУ такого типа имеют две отличительные особенности по сравнению с ранее рассмотренными теплоиспользующими установками: потребляют только механическую и электрическую энергию, и в них отсутствует конденсатор.

К существенным недостаткам теплонасосной СОУ следует отнести повышенный расход мощности (на производство 1 т пресной воды затрачивается 17,2 кВт • ч), образование накипи, а также коррозионное воздействие паров на проточную часть компрессора.

Условия получения дистиллята высокого качества. Качество дистиллята оценивают по количеству содержащихся в нем примесей в виде минеральных солей и органических соединений. Капельки рассола попадают во вторичньш пар вследствие капельного и молекулярного уноса. Капли размером от 20-25 до 0,5-3 мкм составляют так называемую транспортируемую влагу, уносимую из испарителя потоком вторичного пара.

Крупные капли диаметром около 1 мм, образованные после выхода парогазового пузырька на поверхность, поднимаются в паровое пространство испарителя на высоту 700- 800 мм и, израсходовав запас кинетической энергии, приобретенный в момент образования, под действием силы тяжести падают обратно в рассол. Чем интенсивнее кипение, тем больше крупных капель вырывается в паровое пространство.

Для подъема парового пузырька после его отрыва от поверхности необходимо, чтобы подъемная сила была больше силы сопротивления жидкости подъему пузырька.

Для уменьшения влажности вторичного пара площадь сечения парового пространства испарителя обычно выбирают так, чтобы скорость пара не превышала 2,5 м/с.

Унос примесей вторичным паром слагается из уноса различных химических соединений с влагой пара и молекулярного уноса.

На величину капельного уноса существенно влияют напряженность зеркала испарения и парового объема; концентрация и состав испаряемой воды, конструкция испарителя и режим парообразования.

Под напряжением зеркала испарения или парового объема понимают количество вторичного пара, получаемого в час с 1 м2 поверхности кипящего рассола или с 1 м3 парового пространства испарителя [м3/(м2 • ч) или м3/(м3 • ч)]. Напряжение зеркала испарения составляет для вакуумных испарителей 5000-9000 м3/(м2 • ч); при избыточном давлении вторичного пара- 2000-3000 м3/(м2 -ч), а парового объема 3000-10000м3/(м3-ч).

В вакуумных испарителях для получения дистиллята высокого качества стремятся поддерживать солесодержание рассола не более 45 000 мг/л.

В испарителях мгновенного испарения унос влаги рассола вторичным паром зависит от разности температуры Δt поступающей в камеру испарения морской воды и температуры насыщения.

При Δt до 8оС испарение происходит только на поверхности струи и не сопровождается заметным уносом влаги. При Δt = 8 ÷ 10°С испарение происходит внутри струи. Поэтому струя размывается и унос влаги вторичным паром возрастает.

Увеличение Δt до 12-15 °С приводит к резкому возрастанию уноса влаги. В связи с этим в установках мгновенного (адиабатного) испарения температура обычно составляет 4—10о С.

В испарителях поверхностного типа дистиллят высокого качества может быть получен при разности температур греющей среды и вторичного пара, равной 15-20 оС. При этом высота парового пространства составляет 700- 800 мм.

При нагревании и испарении морской воды протекают процессы, в результате которых на поверхностях нагрева опреснительных установок образуются труднорастворимые плотные отложения, называемые накипью. Различают в основном накипь трех типов: углекислый кальций (СаСО3), гидроокись магния (Mg(OH)2) и сульфат кальция (CaSO4).

По данным Хильера и Макинского, при нагреве морской воды до 80 °С в накипных отложениях образуется 90-95% легкорастворимых солей СаСО3, 3-5 % малорастворимой Mg(OH)2 и до 1 % нерастворимых солей CaSО4. При повышении температуры морской воды содержание Mg(OH)2 резко увеличивается, а содержание СаСО3 - уменьшается. Однако количество CaSO4 резко увеличивается при температуре 90-95оС. С увеличением температуры морской воды количество отложений увеличивается. Образование накипи снижает производительность опреснительных установок, а также их надежность. Периодичность очистки греющих поверхностей опреснительных установок составляет в среднем около 1000 часов. Интенсивность образования накипи в подогревателях и камерах испарения уменьшают добавлением в воду антинакипных присадок типа „Амеронд", триполифосфатов, а также подкислением морской воды соляной, серной и другими кислотами. В последнее время для снижения образования накипи в забортную воду вводят углекислый газ, отбираемый от выхлопных газов котлов. Магнитная, ультразвуковая и радиационная обработка воды также способствует снижению образования накипи. Накипь с поверхности нагрева удаляют методом „холодного душа" и механической чисткой. Принцип действия „холодного душа" основан на термических деформациях материала батареи и накипи. Разность температур нагретой батареи и воды составляет 50оС. Обычно „холодный душ" проводится после 24 часов непрерывной работы опреснительных установок перед выводом испарителя из действия.

Разновидностью очисток испарителей методом термических деформаций является метод „холодного продувания". „Холодное продувание" осуществляется без вывода установки из действия. Во внутреннюю полость батареи после перекрытия подачи греющего пара подают пресную воду и прокачивают ее до стабилизации температуры воды. Периодичность „холодного продувания" аналогична периодичности „холодного душа".

УСЛОВИЯ ПОЛУЧЕНИЯ ДИСТИЛЛЯТА ВЫСОКОГО КАЧЕСТВА (Ермилов)

Согласно опытным данным до 90% общего количества накипи в испарителях поверхностного типа образуется на греющих элементах. Этим объясняется появление водоопреснительных установок с камерами испарения без греющих батарей (испаряемая вода нагревается в отдельном подогревателе). Однако на греющих элементах этого подогревателя возможно образование накипи, и с этой точки зрения установки с камерами испарения бесповерхностного типа (работающие при одинаковых температурах рассола и греющей среды) не имеют преимущества перед установками с испарителями поверхностного типа. Поэтому установки с камерами испарения бесповерхностного типа применяются также только вакуумные.

Соленость дистиллята, получаемого после конденсации вторичного пара, объясняется тем, что этот пар увлекает с собой капельки рассола. При одинаковой солености этих капелек и рассола в испарителе соленость дистиллята прямо пропорциональна влажности вторичного пара и солености рассола. Чтобы содержание хлоридов в дистилляте не превышало 3 мг/л С К (0,5° Бр) при солености рассола в испарителе 5000°Бр, влажность вторичного пара должна быть не более 0,01%.

Унос влаги вторичным паром происходит следующим путем. Капли кипящего рассола могут забрасываться в паровое пространство испарителя поверхностного типа из фонтанирующих потоков и при всплесках. Более мелкие капли образуются при дроблении всплывающих пузырьков пара или при разрушении пены, образующейся иногда на поверхности кипящего рассола. В зависимости от разности температуры стенок греющих элементов и вторичного пара, удельной нагрузки и других показателей работы испарителей поверхностного типа в них возникает ядерное кипение (когда от поверхности нагрева отрываются сравнительно небольшие пузырьки вторичного пара) или пленочное, сопровождающееся всплыванием больших пузырей пара, всплесками и значительным уносом рассола.

Ядерное кипение наблюдается при небольшой (не превышающей критической) разности температур стенок греющих элементов и вторичного пара. При разности температур более критической, составляющей, например, около 25° С, давлении, близком к атмосферному, и отсутствии накипи наблюдается пленочное кипение.

Чем интенсивнее кипение, тем крупнее пузырьки пара и тем с большей скоростью прорываются они через зеркало испарения, с всплесками увлекая за собой большие капельки рассола. Количество влаги, выносимой в паровое пространство, в значительной степени зависит от напряжения зеркала испарения, под которым понимают отношение объема получаемого за час вторичного пара к свободной поверхности рассола в испарителе. С увеличением напряжения зеркала испарения и неравномерности его загрузки количество влаги (рассола), уносимой в паровое пространство, возрастает.

Сравнительно крупные капельки рассола, поступающие в паровое пространство, под действием силы тяжести падают обратно вниз. При этом вторичный пар частично подсушивается. Чем больше высота парового пространства испарителя, тем меньше влажность вторичного пара. Мелкие капельки рассола увлекаются движущимся вверх вторичным паром. Сила, с которой пар действует на каплю рассола, прямо пропорциональна квадрату относительной скорости пара, его плотности и площади поперечного сечения капли рассола. Поэтому скорость вторичного пара оказывает тем большее влияние на его влажность, чем выше давление, а следовательно, и плотность пара. Например, при скорости 2,5 м/с и давлении около 3 кПа вторичный пар способен увлекать капли рассола диаметром около 0,3 мм. Поэтому для осушки вторичного пара применяют сепараторы.

На влажность пара, поступающего в сепараторы, оказывает влияние также нагрузка парового объема испарителя (или камеры испарения), под которой понимают отношение объема вторичного пара, получаемого за час, к объему парового пространства. С уменьшением нагрузки парового объема (при прочих равных условиях) влажность вторичного пара снижается. Влажность вторичного пара и соленость дистиллята могут резко возрасти при вспенивании интенсивно кипящего рассола, когда хлопья пены заполняют часть парового пространства испарителя.

В построенных судовых испарителях поверхностного типа напряжение парового объема достигает 4000—10000 м3/(м3-ч), а напряжение зеркала испарения 5000—9000 м3/(м2-ч). Большие объемные нагрузки допускаются в глубоковакуумных испарителях.

Таким образом, незначительная (обычно около 0,01%) влажность вторичного пара, при которой может быть получен дистиллят высокого качества, достигается в испарителях поверхностного типа за счет небольшой, часто составляющей 15—20° С, разности температур греющей среды и вторичного пара; умеренных нагрузок зеркала испарения и парового объема; достаточной высоты парового пространства, составляющей не менее 0,8 м; умеренной скорости вторичного пара, не превышающей 1—2,5 м/с, и применения сепараторов, размещенных в паровом пространстве испарителя.

В установках с камерами испарения бесповерхностного типа унос влаги рассола вторичным паром существенно зависит от разности температуры поступающего в камеру испарения рассола и температуры насыщения, при которой происходит испарение. При разности Δt этих температур до 8° С испарение происходит только на поверхности струи и не сопровождается заметным уносом влаги, а струя рассола сохраняет четкую правильную форму. При Δt = 8÷10°С испарение происходит и внутри струи, поэтому струя частично размывается и унос рассола вторичным паром возрастает. Увеличение Δt до 12—15° С приводит к резкому возрастанию уноса влаги в связи с интенсивным распиливанием всей струи рассола при поступлении в камеру испарения.

В связи с этим в установках с камерами испарения бесповерхностнрго типа разность температуры рассола, поступающего в камеру испарения, и температуры насыщения, соответствующей давлению в этой камере, обычно составляет 4—10° С. На унос влаги в таких установках оказывает влияние также диаметр струи рассола. Чем меньше диаметр, тем менее вероятно парообразование внутри струи, способствующее ее распылению и уносу влаги. Испарение в камерах таких установок, в частности многоступенчатых, иногда происходит с поверхности не струи, а зеркала рассола. Преимущество испарения с поверхности струи —отсутствие пено-образования и, следовательно, уменьшение уноса влаги. Иногда для снижения влажности вторичного пара применяют циклонный подвод струи рассола в камеру испарения. Уменьшение влагосо-держания вторичного пара можно достигнуть также его орошением питательной водой в специальном устройстве. В глубоковакуумных установках с камерами испарения бесповерхностного типа при давлении и скорости вторичного пара соответственно около 10 кПа и не более 2 м/с и высоте парового пространства 0,8—1,2 м объемная нагрузка парового пространства камеры испарения составляет 15000—22000 м3/(м3-ч).

Перечисленные меры по уменьшению влажности вторичного пара при умеренной солености рассола позволяют получить дистиллят с содержанием хлоридов, не превышающим 2—3 мг/л С1'. Иногда (например, в установках с давлением пара в парогенераторах более 7 МПа или в атомных энергетических установках) для получения дистиллята с еще меньшей соленостью применяют промывку вторичного пара и двукратное испарение морской воды, а также ионообменные фильтры.

При промывке вторичный пар сначала искусственно увлажняют, впрыскивая в паропровод промывочный дистиллят, а затем вновь осушают в дополнительном сепараторе. С отделяемой в нем влагой, являющейся смесью промывочного дистиллята и уносимого рассола, удаляется большая часть солей, которые при отсутствии промывки оказались бы растворенными в дистилляте.

Благодаря промывке вторичного пара содержание хлоридов в дистилляте достигает 0,05—0,1 мг/л С1'. Для получения такого дистиллята без промывки пара влажность его необходимо было бы довести до десятитысячных долей процента, что в обычных сепараторах невозможно. Так как соленость смеси промывочного дистиллята и влаги, уносимой вторичным паром, во много раз меньше солености рассола в испарителе, конструкция дополнительного сепаратора, применяемого при промывке вторичного пара, может быть сравнительно простой, а влажность пара после него — составлять десятые доли процента. Сепараторы для промывки вторичного пара применяются как выносные, расположенные на паропроводе между испарителем и конденсатором, так и встроенные в испаритель. В последнем случае иногда применяют барботаж-ную промывку вторичного пара, когда пар барботирует через тонкий слой постоянно обновляемого промывочного дистиллята.

При промывке вторичного пара усложняется испарительная установка и требуется расход промывочного дистиллята, который засоляется и удаляется. Расход промывочного дистиллята может составлять 3—10% производительности испарительной установки при содержании хлоридов в дистилляте sД≈0,1 мг/л СГ и достигать 15% при sД≈0,05 мг/л Сl’.

Двукратное испарение морской воды также позволяет получить дистиллят повышенного качества. Одно из преимуществ такого режима — гарантия качества приготовляемого дистиллята даже при бросках пены и других нарушениях режима испарительной установки.

§ 50. ПИТАНИЕ И ПРОДУВАНИЕ ИСПАРИТЕЛЕЙ

Умеренная соленость рассола, при которой не происходит интенсивного накипеобразования и обеспечивается приготовление дистиллята требуемого качества, поддерживается за счет продувания. В водоопреснительных установках применяется непрерывное продувание рассола, который удаляется из испарителя гидравлическим эжектором или рассольным насосом. Непрерывное продувание позволяет автоматизировать работу испарительной установки и обеспечивать за счет хорошей циркуляции равномерную соленость всего рассола. Количество удаляемого рассола выбирают из расчета, чтобы при установившемся режиме установки соленость рассола в испарителе поддерживалась Неизменной. Для этого (при отсутствии накипеобразования в испарителе) с продуваемым рассолом необходимо удалять все соли, выделяющиеся при испарении морской воды. Это условие можно описать следующим уравнением баланса солей в испарителе (рис. 78):

W2 (s0 – sД) = Wпр (sр – s0), (119)

где W2 и Wпр - количество испаряемой воды и продуваемого рассола, м3/ч;

s0, sД, sр — соленость морской воды, дистиллята и рассола, о Бр, мг/л (или иные единицы).

Соленость дистиллята примерно в 10000 раз меньше солености морской воды. Пренебрегая соленостью дистиллята и различием плотности рассола и морской воды, уравнение (119) представим в виде:

G2s0 = Gпр(sp – s0)

где G2 — производительность испарительной установки, т. е. количество приготовляемого дистиллята, кг/ч;

Gпр — количество продуваемого рассола, кг/ч.

Отношение количества продуваемого рассола к производительности испарительной установки принято называть коэффициентом продувания ε, т. е.

(120)

(120)

Соленость рассола зависит от коэффициента продувания и солености морской воды

(121)

(121)

Количество питательной воды G, кг/ч, при принятых допущениях определяется из выражения

G = G2 + Gпр = G2 (1 + ε). (122)

При коэффициенте продувания ε = 1 соленость рассола вдвое, а при ε = 0,5— втрое превышает соленость забортной воды. При коэффициенте продувания 2—3 соленость рассола умеренная, превышающая соленость морской воды лишь на 33—50%. Дальнейшее увеличение коэффициента продувания приводит к сравнительно небольшому снижению солености рассола, но требует значительного увеличения производительности рассольного насоса и расхода тепла на подогрев продуваемого рассола.

В связи с этим в испарительных установках, применяемых на паротурбинных судах, обычно ε = 1,5 Ч-2, а на теплоходах ε << 3. В одноступенчатых проточных установках, где испаряется 1—2% поступающей забортной воды, коэффициент продувания достигает 50—100.

Питательная забортная вода подается насосом или поступает в испаритель за счет имеющегося в нем разрежения. Поверхностные испарители котельной воды обычно питают забортной охлаждающей водой после подогрева ее в главном или вспомогательном конденсаторе. Иногда питательную воду подогревают, используя тепло конденсата греющего пара, продуваемого рассола или дистиллята.

§ 53. ИСПАРИТЕЛЬНЫЕ УСТАНОВКИ ГРЯЗНЫХ КОНДЕНСАТОВ

Для получения пара, конденсат которого может быть загрязнен, на современных паротурбинных судах применяют испарительные установки грязных конденсатов (ИГК). Вторичный пар, получаемый в этих установках, используется для подогрева топлива и масла; в системах парового отопления и кондиционирования воздуха; в подогревателях и кипятильниках, предназначенных для бытовых нужд, для обогрева балластных цистерн, продувания кингстона и на хозяйственные нужды. На танкерах вторичный пар, получаемый в ИГК, используют также для подогрева груза и часто для приведения в действие паровых поршневых зачистных насосов, брашпиля, шпиля и шланговых лебедок, отработавший пар которых загрязнен маслом. В случае неисправности систем нефтепродуктами может быть загрязнен и конденсат греющего пара подогревателей груза, топлива и масла.

Применение ИГК исключает попадание конденсата, загрязненного нефтепродуктами, в парогенераторы, так как с питательной водой парогенераторов этот конденсат не смешивается. Вторичный цикл пар — конденсат ИГК является автономным и выделен из основного цикла пар — конденсат паротурбинной установки судна в отдельный замкнутый контур. Поэтому такие испарительные установки, сущность действия которых сходна с действием двух-контурного парогенератора, называют также конденсатно-испарительными установками или парогенераторами низкого давления.

На рис. 85 показана принципиальная схема ИГК танкера. По трубопроводу 2 к греющим элементам испарителя / подводится пар, конденсат которого, пройдя через водоотделитель и подогреватель // питательной воды испарителя, удаляется в деаэратор.

На танкерах типов «Прага» и «София» ИГК может работать па двух режимах. Во время хода судна в испаритель подается 1340 кг/ч греющего пара, отбираемого из ТВД при давлении 853 кПа. Вторичный пар из испарителя (1400 кг/ч) поступает на подогрев топлива 3 в систему отопления 4 и к другим потребителям. Конденсат вторичного пара, пройдя через водоотделитель, стекает в сборник 8, откуда питательным насосом 9 подается н испаритель, предварительно пройдя через фильтр 10 и подогреватель 11. В сборнике конденсата размещены каскадный и коксовый фильтры и имеются смотровые стекла.

Для предотвращения <