Группа Э–14

Исполнитель: Ясинский В.А.

Руководитель от предприятия: Шелег А.М.

Руководитель практики от колледжа: Сычева Л.В.

Минск 2010

Содержание

Введение

1 История завода МАЗ

2 Охрана труда

2.1 Общие требования техники безопасности

2.2 Общие требования безопасности для Слесаря-электромонтажника

2.3 Требования безопасности перед началом работы

2.4 Требования безопасности при выполнении работ

3 Индивидуальное задание: Контактор КТ 127

3.1 Конструкция Контктора

4 Организация рабочего места

5 Функциональная схема Цеха

Заключение

Литература

Введение

1 История завода МАЗ

2 Охрана труда

2.1 Общие требования техники безопасности

2.2 Общие требования безопасности для Слесаря-электромонтажника

2.3 Требования безопасности перед началом работы

2.4 Требования безопасности при выполнении работ

3 Индивидуальное задание: Контактор КТ 127

3.1 Конструкция Контктора

4 Организация рабочего места

5 Функциональная схема Цеха

Заключение

Литература

| |

Введение

В современном машиностроении роль слесарных работ чрезвычайно велика: ни одна машина, механизм или прибор не могут быть собраны и отрегулированы без участия слесарей.

Слесарные работы применяются в различных видах производства. Вследствие этого слесари-универсалы подразделяются по видам работ:

" слесари-сборщики, собирающие машины и механизмы;

" слесари-ремонтники, осуществляющие техническое обслуживание и ремонт машин и механизмов;

" слесари-инструментальщики, обеспечивающие производство инструментами и приспособлениями;

" слесари по монтажу приборов, выполняющие установку их на место, подвод различных видов энергии и т. д.

Слесарные работы различных видов объединяет единая технология выполнения операций, к которым относятся разметка, рубка, правка и гибка, резка, опиливание, сверление, зенкование и зенкерование, развертывание отверстий, нарезание резьбы, клепка, шабрение, распили-ванне и припасовка, притирка и доводка, пайка, лужение и склеивание.

В результате применения механизированного инструмента, приспособлений и станочного оборудования профессия слесаря стала приближаться к профессиям рабочих-станочников. Теперь от слесаря требуется умение работать на строгальных, шлифовальных, доводочных и других станках.

Объем слесарной обработки в значительной мере характеризуется уровнем технологии и зависит от типа производства.

На предприятиях или в мастерских, выпускающих разнородные изделия в небольших количествах (единичное производство), от слесарей требуется универсальность. Слесарь на таком предприятии выполняет слесарные работы различной сложности. При необходимости он производит ремонт и монтаж станков, изготовляет приспособления. Слесарь, работающий на предприятии единичного производства, должен иметь широкий профиль - уметь выполнять работу шлифовщика, токаря, фрезеровщика и т. п.

На предприятиях серийного производства, где изготовляют однородные детали большими партиями, повышается точность механической обработки и соответственно уменьшается объем слесарных работ, но слесарь выполняет ручные работы, которые не могут быть выполнены машиной.

Труд слесаря продолжает оставаться необходимым и на предприятиях массового производства, где однородная продукция выпускается в больших

количествах и продолжительное время (год, два и более).

Ручная слесарная обработка менее производительна, чем механическая (на станках), и требует больших физических усилий рабочего. Поэтому там, где это возможно, ручную обработку заменяют механической.

Рабочего высокой квалификации характеризуют культура труда, профессиональная этика, высокие производительность труда и качество продукции.

Рабочего высокой квалификации характеризуют культура труда, профессиональная этика, высокие производительность труда и качество продукции.

1. История завода МАЗ

1. История завода МАЗ

С первых партизанских рот, пришедших 16 июля 1944 года на восстановление мастерских для ремонта автомобильной техники, с постановления Государственного комитета обороны от 9 августа 1944 года об организации автосборочного завода в Минске ведет свою летопись МИНСКИЙ АВТОМОБИЛЬНЫЙ ЗАВОД. Сооружению будущего первенца белорусского автомобилестроения страна отдавала все, что могла. И уже в октябре 1947 года на заводе были собраны первые пять МАЗов.

Первые автомобили МАЗ-205, вышедшие из заводских ворот в конце 1947 года, лишь возвестили о рождении белорусского автомобилестроения. Чтобы Минские автомобили, быстрее заработали на стройках страны, завод предстояло строить темпами, которые диктовало время. Уже в конце 1948 года было завершено строительство первой, а в 1950 году и второй очереди. В результате в том же 1948 году стало возможным организовать серийное производство автомобилей, а с завершением строительства выйти на проектные мощности и да же превзойти их. В 1951 году завод выпустил 25 тысяч машин против 15 тысяч плановых. Причем, увеличивался не только выпуск автомобилей. Результатом поисков конструкторов стали машины, которых не знало мировое автомобилестроение. Первый в мире 40-тонный самосвал МАЗ-530 на Всемирной промышленной выставке в Брюсселе в октябре 1958 года был отмечен высшей наградой — "Гран-при".

В ноябре 1958-ro на Минском автозаводе произошло событие, во многом предопределившее его дальнейшее развитие: были собраны образцы автомобилей МАЗ-500 и МАЗ-503, которым предстояло прийти на смену автомобилям первого семейства — МАЗ-200. Но путь к новым машинам оказался непростым. Он потребовал и времени и сил. Впереди были и сложные технические решения, всесторонние испытания создаваемой техники, реконструкция производства. Однако все эти задачи оказались под силу заводчанам. 31 декабря 1965 года с главного конвейера сошел последний автомобиль первого семейства МАЗов — автосамосвал МАЗ-205, занявший место на пьедестале памятника первым МАЗам. Завод полностью перешел на выпуск автомобилей семейства МАЗ-500, успешно наращивая их производство. В 1966 году на знамени предприятия появилась первая награда — орден Ленина, а в 1971 году — орден Октябрьской Революции.

Семидесятые годы были годами ускоренного обновления выпускаемой

техники. Уже в сентябре 1970-го было начато производство модернизированных автомобилей МАЗ-500А, а в марте 1976-го с главного конвейера сошел первый самосвал МАЗ-5549 из нового семейства автомобилей МАЗ-5335. Созданные в 70-х годах на базе четырехосных полноприводных колесных шасси грузовые автомобили и тягачи стали незаменимыми помощниками нефтяников, геологов и строителей при освоении труднодоступных районов Сибири и Средней Азии. В 1977 году завод был удостоен своей третьей высокой награды — второго ордена Ленина. Начало 80-х было отмечено на заводе важным событием. 19 мая 1981 года на главном конвейере был собран первый седельный тягач МАЗ-5432 нового перспективного семейства автомобилей и автопоездов МАЗ-6422. А менее чем через два года, 16 апреля 1983-го, был собран уже тысячный автомобиль этого семейства. Выпуск новых машин продолжал наращиваться. 14 апреля 1989 года был выпущен миллионный МАЗ. Им оказался седельный тягач МАЗ-64221. На заводе развернулась подготовка к широкому производству трехосных седельных тягачей. В конце восьмидесятых создан опытный образец знаменитого концепт-кара МАЗ-2000 "Перестройка".

В 1996 году, после успешного прохождения приемочных и эксплуатационных испытаний в автохозяйствах Республики Беларусь, был рекомендован к серийному производству новый модельный ряд МАЗ-5440. 11 марта 1997 года с конвейера Минского автомобильного завода сошел первый магистральный тягач нового семейства МАЗ-54421. В конце 1997 года собраны автомобили МАЗ-54402 и МАЗ-544021 полностью удовлетворяющие всем европейским требованиям к большегрузным автомобилям для международных перевозок.

Минский автомобильный завод, всегда игравший важную роль в развитии экономики республик бывшего Союза и ныне обеспечивает нужды Республики Беларусь и других стран СНГ в большегрузной автомобильной технике. Минский автозавод вызывает заслуженный интерес и зарубежных партнеров. 10 декабря 1997 года Генеральный директор ПО "БелавтоМАЗ" Валентин ГУРИНОВИЧ, Председатель правления концерна "MAN" (г. Мюнхен, Германия) Клаус ШУБЕРТ и Генеральный директор "Лада-ОМС Холдинг" Алексей ВАГАНОВ подписали договор о с оздании совместного белорусско-германского предприятия по производству грузовых автомобилей "МАЗ-МАН" и устав создаваемого предприятия. Подписаны

Минский автомобильный завод, всегда игравший важную роль в развитии экономики республик бывшего Союза и ныне обеспечивает нужды Республики Беларусь и других стран СНГ в большегрузной автомобильной технике. Минский автозавод вызывает заслуженный интерес и зарубежных партнеров. 10 декабря 1997 года Генеральный директор ПО "БелавтоМАЗ" Валентин ГУРИНОВИЧ, Председатель правления концерна "MAN" (г. Мюнхен, Германия) Клаус ШУБЕРТ и Генеральный директор "Лада-ОМС Холдинг" Алексей ВАГАНОВ подписали договор о с оздании совместного белорусско-германского предприятия по производству грузовых автомобилей "МАЗ-МАН" и устав создаваемого предприятия. Подписаны

также документы о создании совместного предприятия по сбыту производимой продукции "МАЗ-МАН Трэйдинг". Отличием данного проекта от других проектов по производству автомобилей в странах СНГ стало то, что доля отечественных узлов и деталей будет достигать 60% в продукции произведенной на совместном предприятии. Проект "МАЗ-МАН" стал важным шагом к тому, чтобы автомобили для международных перевозок, произведе нные в Беларуси, и далее могли на равных конкурировать с ведущими мировыми марками на рынках стран СНГ.

также документы о создании совместного предприятия по сбыту производимой продукции "МАЗ-МАН Трэйдинг". Отличием данного проекта от других проектов по производству автомобилей в странах СНГ стало то, что доля отечественных узлов и деталей будет достигать 60% в продукции произведенной на совместном предприятии. Проект "МАЗ-МАН" стал важным шагом к тому, чтобы автомобили для международных перевозок, произведе нные в Беларуси, и далее могли на равных конкурировать с ведущими мировыми марками на рынках стран СНГ.

В феврале 2006 года был выпущен уникальный для отечественных производителей аэродромный автобус МАЗ 171, специально предназначенный для перевозки пассажиров в аэропортах. В 2007 году МАЗ 171 был удостоен на конкурсе "Лучший автобус года в России", организуемым главным редактором журнала «Коммерческий транспорт» Александром Солнцевым.

В мае 2007 года совместно с Группой «ГАЗ» был организован автопробег по маршруту Минск-Новосибирск. Трасса пробега протяженностью около 5 тыс.км проходила по территории четырех федеральных округов Российской Федерации. Техника Минского автомобильного завода успешно прошла проверку, приспосабливаясь к разным рельефам местности, температуры и особенностей погодных условий. Основная цель пробега - ознакомление потребителей с базовыми серийными образцами автотехники Минского автозавода, отвечающем требованиям стандарта Евро-3. Широкий круг сервисных и эксплуатирующих организаций смогли не только познакомиться с новой продукцией, но и получили исчерпывающую информацию непосредственно от производителей.

В мае 2007 г. Минский автомобильный завод выпустил первый автобус, отвечающий экологическим нормам Евро-4. Это городской низкопольный автобус МАЗ 203 076, оснащенный двигателем Deutz 2013. Обновлено рабочее место водителя. Усовершенствован салон: передняя дверь стала шире, делая удобной посадку и высадку пассажиров, вместительнее стала накопительная площадка, обновлен интерьер. Автобус оснащен информационной системой, а также оборудованием для перевозки людей с ограниченными возможностями передвижения.

В августе 2007 года Минский автомобильный завод получил одобрение типа транспортного средства Межотраслевого фонда «Сертификация автотранспорта САТР», согласно которому на автомобили экологического

стандарта Евро-3, по желанию потребителя, возможна установка двигателя производства ОАО «Ярославль-Автодизель», в том числе «ЯМЗ-650.10».  Ранее завод комплектовал автомобили только импортными моторами стандарта Евро-3.

Ранее завод комплектовал автомобили только импортными моторами стандарта Евро-3.

В апреле 2008 года Минский автомобильный завод начал серийное производство седельного тягача МАЗ-644019 экологического стандарта Евро-4. На нем устанавливается двигатель Daimler AG OM501 LA.IV/4, V6 мощностью 320кВт (435 л.с.), обеспечивая автомобили МАЗ достаточными динамическими качествами и топливной экономичностью и позволяет занять устойчивую позицию на одном уровне с лучшими современными зарубежными аналогами. При создании автомобиля, особое внимание уделили безопасности и обеспечению комфортного рабочего места водителя.

Интерьер кабины также не остался без внимания. Значительно усовершенствованы электрооборудование и электронные системы. Таким образом, новый автопоезд Минского автомобильного завода по конструктивному исполнению, уровню комфорта и безопасности, экологии, технико-эксплуатационным параметрам вобрал в себя лучшие достижения современного автомобилестроения.

Сентябрь 2008 – Минский автомобильный завод представил первый автомобиль, оснащенный новейшим двигателем, который работает на сжатом природном газе. Бортовой автомобиль МАЗ-534003 с газовым двигателем – результат совместного проекта Минского автомобильного завода и официального дилера РУП «МАЗ» в Чехии АО «Традо «Холдинг». Работы по установке двигателя с экологически чистым топливом велись в течение последних трех лет. На грузовике установлен 6-ти цилиндровый V-образный газовый двигатель «ТЕДОМ» чешского производства экологического стандарта Евро-4.

Февраль, 2009 – Республиканское унитарное предприятие Минский автомобильный завод реорганизовано в открытое акционерное общество.

Март, 2009г. В г. Крагуевац, Сербия состоялась презентация автобуса МАЗ 203, оснащенного двигателем, работающем на сжатом природном газе. Газовый двигатель на автобус МАЗ установлен впервые. Кроме того, каркас был произведен на заводе «МАЗ» и экспортирован в Сербию, где компания «Вулович-транспорт» установила на него газовый двигатель, соответствующий стандарту Евро-4 с мощностью 285 л. с.

В мае, 2009 Минском автомобильном заводе изготовлен юбилейный

10 000-й автобус МАЗ. Им стал городской низкопольный автобус среднего класса МАЗ 206. Автобусное производство на Минском автомобильном заводе создано в 1993 году. В 2000-м году был собран 1000-й автобус, которым стал МАЗ 106, а уже в 2006 году с технологических линий Минского автомобильного завода сошел 5 000-й автобус МАЗ. Тогда юбилейным стал туристический лайнер МАЗ 251.

В октябре 2009 года Минский автомобильный завод выпустил новую модель автобуса второго поколения – МАЗ 205. Это сочлененный низкопольный автобус особо большого класса, предназначенный для перевозки пассажиров на загруженных городских маршрутах. Впервые автобус был показан белорусским журналистам 7 октября 2009 года. А широкой публике модель представлена на международной специализированной выставке пассажирского транспорта «BUSWORLD EUROPE-2009». Автобус МАЗ 205 воплотил в себе новейшие разработки в области дизайна, комфорта, безопасности и экономичности.

В октябре 2009 года Минский автомобильный завод выпустил новую модель автобуса второго поколения – МАЗ 205. Это сочлененный низкопольный автобус особо большого класса, предназначенный для перевозки пассажиров на загруженных городских маршрутах. Впервые автобус был показан белорусским журналистам 7 октября 2009 года. А широкой публике модель представлена на международной специализированной выставке пассажирского транспорта «BUSWORLD EUROPE-2009». Автобус МАЗ 205 воплотил в себе новейшие разработки в области дизайна, комфорта, безопасности и экономичности.

Апрель, 2010 года. Тягач Минского автомобильного завода МАЗ-5440А9 был признан победителем в конкурсе «Лучший грузовик года России», который прошел в рамках Международной специализированной выставки Коммерческий Автотранспорт «КОМТРАНС – 2010». В борьбе за это звание МАЗ обошел грузовики всемирноизвестных производителей: Mercedes, Volvo, Scania, КамАЗ, Урал.

Инструкция по технике безопасности и охране труда

2.1 Общие требования техники безопасности

2.1 Общие требования техники безопасности

2.1.1 К самостоятельной работе допускаются лица, прошедшие обучение по данной профессии, не имеющие медицинских противопоказаний, прошедшие первичный (повторный) инструктаж по ОТ на рабочем месте, ежегодную проверку знаний по вопросам ОТ, имеющие I квалификационную группу по электро-безопасности.

Работник, не отвечающий перечисленным требованиям, не имеет права приступать к выполнению работ.

2.1.2 Каждый работник должен соблюдать правила внутреннего трудового распорядка, действующие на предприятии. Запрещается приносить и употреблять на территории завода алкогольные, наркотические и токсичные вещества, хранить их в неустановленных местах.

2.1.3 Процесс обработки заготовок на станках сопровождается присутствием вредных и опасных производственных факторов, воздействие которых на работающего при несоблюдении требований настоящей инструкции, может привести к травмам и профессиональным заболеваниям.

2.1.4 Основными опасными (травмирующими) производственными факторами являются:

а) не огражденные движущиеся и вращающиеся части станков;

б) электрический ток (отсутствие или неисправность заземляющих устройств, наличие оголенных проводов и т.д.);

в) места зажима (крепления) деталей;

г) нахождение рук в опасной зоне;

д) отлетающая стружка и осколки случайно поломавшегося инструмента;

е) высокая температура обработанных деталей и инструмента;

ж) острые кромки и заусенцы заготовок и деталей.

2.1.5 Основными вредными производственными факторами, которые

могут привести к профзаболеваниям являются:

могут привести к профзаболеваниям являются:

а) повышенный уровень шума;

б) повышенный уровень содержания в воздухе рабочей зоны вредных примесей (пыли, угарного газа, аэрозолей и т.д.);

в) агрессивное воздействие СОЖ.

2.1.6 Основными причинами воздействия на работающих опасных и вредных производственных факторов, которые приводят к травмам и профзаболеваниям, являются:

а) несоблюдение требований настоящей инструкции;

б) несоблюдение регламентов технологических процессов;

в) нарушение правил эксплуатации оборудования;

г) неудовлетворительная организация рабочего места;

д) неисправность оборудования.

2.1.7 Во избежания воздействия на работника опасных и вредных производственных факторов, работнику необходимо:

а) соблюдать требования и указания, изложенные в настоящей инструкции и технологическом процессе;

б) работать только на исправном оборудовании при наличии ограждений и блокировочных устройств опасных зон;

в) работать исправным инструментом и приспособлениями;

г) пользоваться средствами индивидуальной и коллективной защиты;

д) выполнять только ту работу, которая поручена мастером, при условии, что он обучен выполнению данных работ, безопасные приемы и способы её выполнения ему известны.

2.1.8 При получении новой (незнакомой) работы необходимо получить от мастера дополнительный инструктаж по ТБ, ознакомиться с новыми приемами выполнения работ.

2.1.9 При выполнении работ по совмещаемой профессии необходимо изучить соответствующую ей инструкцию по ОТ и приемы безопасной

работы.

работы.

2.1.10 Во время работы следует быть внимательным, не отвлекаться от работы и не отвлекать других, не допускать действий, препятствующих другим работникам выполнять их трудовые обязанности. Не допускать нахождения на своём рабочем месте посторонних лиц. Не разрешать уборщику убирать у станка во время работы.

2.1.11 Рабочее место должно содержаться в порядке и чистоте в течение всего рабочего дня и не загромождать его деталями, заготовками, металлическими отходами, мусором и т.п. Поддерживать своё рабочее место, оборудование и приспособления в исправном состоянии.

2.1.12 Работник обязан выполнять работы только в полагающейся спецодежде, спецобуви и прочих СИЗ.

2.1.13. Согласно типовым нормам бесплатной выдачи СИЗ оператору токарных станков с ЧПУ полагаются:

а) костюм хлопчатобумажный ЗМи ГОСТ 12.4.104-82;

б) головной убор (берет);

в) ботинки кожаные с защитным носком Мун200 ГОСТ 12.4.164-85;

г) рукавицы комбинированные (перчатки трикотажные) Ми ГОСТ 12.4.010-98;

д) очки защитные ЗП (щиток лицевой НБТ) ГОСТ 12.4.135-83 тип

02-У.

При обработке заготовок, деталей и изделий с применением СОЖ:

е) костюм вискозно-лавсановый с масловлагоотталкивающей отделкой МиВуНм вместо костюма х/б;

ж) полусапоги кожаные с защитным носком на маслобензостойкой подошве Мун200 Нм вместо ботинок кожаных.

При работе в цехах с повышенным уровнем шума:

и) бируши.

При работе в зоне грузоподъёмного крана:

к) каска защитная.

к) каска защитная.

2.1.14 В случае получения даже незначительной травмы работник обязан обратиться за оказанием помощи в медпункт, поставив в известность мастера или других представителей адмиистративно-техниеского персонала цеха.

2.1.15 Работник обязан знать и уметь оказать пострадавшему первую доврачебную помощь.

2.1.16 Если работник стал очевидцем несчастного случая, он должен немедленно оказать пострадавшему первую доврачебную помощь, вызвать врача или помочь доставить пострадавшего в здравпункт либо ближайшее медицинское учреждение, сообщить администрации предприятия. Обстановку на месте происшествия следует оставить такой, какой она была во время получения работником травмы, если это не угрожает жизни и здоровью окружающий.

2.1.17 Если несчастный случай произошел с самим оператором, он должен по возможности обратиться в здравпункт, сообщить о случившемся администрации предприятия или попросить сделать это кого-либо из окружающих

2.1.18 Каждый работник должен соблюдать правила личной гигиены: мыть руки перед едой, принимать пищу только в установленных местах; снимать рабочую одежду при посещении столовой, медпункта; рабочую одежду хранить отдельно от личной в специально отведенных местах, не оставлять свою одежду на рабочем месте.

2.1.19 На территории завода, в цеху следует выполнять следующие правила:

2.1.19.1 Быть внимательным к предупредительным сигналам, подаваемым водителями авто- и электротележек (электрокар), автомашин, машинистами кранов и других видов движущегося транспорта и оборудования, выполнять требования предупредительных плакатов, световых и звуковых сигналов.

2.1.19.2 Не проходить в местах, не предусмотренных для прохода, не перелазить под стоящим составом и не перебегать пить перед движущимся

транспортом, не переходить железнодорожный путь между расцепленными вагонами, если вблизи вагона находится электровоз и пр., не цепляться за движущиеся вагоны и другие виды транспорта.

2.1.19.3 Не заходить без разрешения за ограничения технологического оборудования, проходить только в предусмотренных для этого местах, не проходить между машинами, станками, по сложенному материалу, деталям и заготовкам.

2.1.19.4 Не прикасаться к токоведущим частям электрооборудования, клеммам и электро проводам, к арматуре общего освещения, не открывать дверцы электрошкафов, в необходимых случаях обращаться к электрику; не включать и не останавливать (кроме аварийных случаев) машины, станки, механизмы, работа на которых вам не поручена администрацией цеха.

2.1.19.5 Не класть инструмент, личные вещи и другие предметы в электрошкафы - это представляет опасность для жизни; электрошкафы должны быть постоянно закрыты, открывать двери электрошкафов запрещается во избежание поражения электрическим током.

2.1.19.5 Не класть инструмент, личные вещи и другие предметы в электрошкафы - это представляет опасность для жизни; электрошкафы должны быть постоянно закрыты, открывать двери электрошкафов запрещается во избежание поражения электрическим током.

2.1.19.6 Работа выполнять в соответствие с требованиями безопасности, изложенными в технологической документации, паспортной (технической) документации на оборудование, настоящей инструкции, схемах строповки и других видах нормативной документации.

2.1.19.7 Устанавливать крупногабаритные детали (массой свыше

16 кг) с помощью грузоподъёмных механизмов и специальных захватов (съёмных грузозахватных приспособлений), допускаются лица только после специального обучения и ежегодной проверки знаний на право управления грузоподъёмными механизмами управляемыми с пола;

Запрещается пользоваться грузоподъёмными механизмами лицам, не прошедшим обучение на право работы с ними и проверку знаний по вопросам ОТ.

2.1.19.8 Не находиться на территории других цехов, если это не предусмотрено производственным заданием.

2.1.19.9 Если на высоте работают люди, обходить эти места работы на безопасном расстоянии.

2.1.19.10 Следует содержать в исправности и чистоте оборудование,

инструмент и рабочее место, работу выполнят стоя на исправной деревянной

подножке-решётке.

2.1.20 Работник обязан соблюдать правила пожаро- и

взрывобезопасности в соответствие с действующей на заводе "Инструкцией по пожарной безопасности", должен знать места нахождения постов пожаротушения, уметь пользоваться первичными средствами пожаротушения.

взрывобезопасности в соответствие с действующей на заводе "Инструкцией по пожарной безопасности", должен знать места нахождения постов пожаротушения, уметь пользоваться первичными средствами пожаротушения.

2.1.21 Применение открытого огня и производство огнеопасных работ на территории предприятия вне специально отведенных и оборудованных мест запрещается.

2.1.22 Запрещается курить и проходить с открытым огнём к газовым болонам, легковоспламеняющимся жидкостям и материалам, к окрасочным камерам.

2.1.23 Курить на территории завода разрешается только в специально отведённых местах.

2.1.24 Следует соблюдать нормы перемещения тяжестей вручную: масса поднимаемого и перемещаемого станочникам разово вручную груза (заготовки, приспособления и др.) не должны превышать для мужчин 30 кг, для женщин - 10 кг, при подъёме и перемещении вручную постоянно в течение рабочей смены масса разового груза не должна превышать 15 кг для мужчин и 7 кг для женщин.

2.1.25 Если пол скользкий (облит маслом или эмульсией), следует потребовать, чтобы его засыпали опилками, или сделать это самому.

2.1.26 Заметив нарушение инструкции другим рабочим, предупредите его о необходимости соблюдать требования ТБ, поставьте в известность мастера.

2.1.27 Работник имеет право отказаться от выполнения порученной работы в случае возникновения непосредственной опасности, а также при не предоставлении ему СИЗ, непосредственно обеспечивающих безопасность труда.

2.1.28 Запрещается изготавливать какие-либо предметы в личных целях

.

2.1.29 Работая с подручным и учеником, рабочий должен обучать его безопасным приемам работы и следить за их выполнением.

2.1.30 Каждый работник обязан соблюдать требования природно-охранного законодательства РБ в соответствии с действующей на заводе «Инструкцией по охране окружающей среды на предприятиях ОАО

«Амкодор».

«Амкодор».

2.1.31 За нарушение и не выполнение требований настоящей инструкции работник несет ответственность в соответствии с законодательством Республики Беларусь.

2.2 Общие требования безопасности для Слесаря-электромонтажника

2.2 Общие требования безопасности для Слесаря-электромонтажника

2.1 К производству работ по обслуживанию электроустановок (электрооборудования) допускаются:

2.1.1 лица мужского и женского пола, не моложе 18 лет и имеющие группу по электробезопасности не ниже III для электроустановок напряжением до 1000 В и не ниже IV для электроустановок напряжением выше 1000 В;

2.1.2 прошедшие обучение по электробезопасности, имеющие соответствующее удостоверение и прошедшие стажировку (дублирование) безопасным способам ведения работ в течение 2-х недель;

2.1.3 прошедшие медицинское освидетельствование и допущенные по состоянию здоровья к работе;

2.1.4 прошедшие вводный инструктаж и первичный инструктаж на рабочем месте.

2.2 Электромонтажник по электрооборудованию, силовым и осветительным сетям (далее – электромонтажник) обязан:

2.2.1 соблюдать правила внутреннего распорядка;

2.2.2 не курить, не распивать спиртные напитки на рабочем месте;

2.2.3 выполнять только порученную работу;

2.2.4 изучать и совершенствовать методы безопасной работы.

2.3 Работать в спецодежде с применением средств индивидуальной защиты в соответствии с установленными нормами:

№п.п. Наименование Степень защиты Срок носки

1 Костюм х/б ЗМи 12

2 Головной убор 12

3 Ботинки кожаные Ми 12

4 Перчатки диэлектрические Эн Дежурные

5 Галоши диэлектрические Эн Дежурные

5 Галоши диэлектрические Эн Дежурные

6 Рукавицы комбинированные Ми До износа

7 Зимой на наружных работах дополнительно:

8 Куртка х/б на утепляющей прокладке Тн 36

9 Брюки х/б на утепляющей прокладке Тн 36

10 Валяная обувь Тн20 48

11 Галоши на валяную обувь 24

12 В остальное время года на наружных работах

дополнительно:

13 Плащ непромокаемый Вн Дежурный

14 Сапоги резиновые В 24

2.4 Уметь оказывать первую доврачебную помощь пострадавшему при несчастных случаях. Знать, где находится аптечка с набором медикаментов, и при необходимости обеспечить доставку (сопровождение) пострадавшего в лечебное учреждение.

2.5 Соблюдать правила санитарной и личной гигиены.

2.6 Не принимать пищу на рабочем месте.

2.7 Во время работы на электромонтажника могут воздействовать опасные и вредные производственные факторы:

2.7.1 повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело человека;

2.7.2 нахождение работающего на высоте.

2.8 Электромонтажник несет персональную ответственность за нарушение требований инструкции в соответствии с законодательством Республики Беларусь.

2.3 Требования безопасности перед началом работы

|

2.3.1 Перед началом работы на станке необходимо:

2.3.1.1 Подготовить рабочее место к работе. Для этого необходимо проверить наличие, прочность, исправность:

- прозрачного защитного экрана;

- заземляющего устройства;

- крепление защитного кожуха, ограждений валов, шкивов и др. вращающихся частей станка.

2.3.1.2 Отрегулировать местное освещение.

2.3.1.3 Убрать из-под ног все, что мешает при работе, освободить проходы и не загромождать их.

2.3.1.4 Убедиться, что на корректорах ЧПУ набраны необходимые величины.

2.3.1.5 Проверить исправность всех кнопок и тумблеров на пульте управления ЧПУ.

2.4Требования безопасности при выполнении работ

2.4.0.1 Выполняйте указания по сборке и монтажу контактора АКБ, изложенными в инструкции по эксплуатации.

2.4.0.2 При работе с эл.инструментом следуйте всем правилам ТБ.

2.4.0.3 Запрещается работать поломанным инструментом.

2.4.0.4 Запрещается работать с эл.оборудованием без спец одежды.

2.4.0.5 При отказе работы эл.оборудования не пытайтесь самостоятельно устранять неисправность. Выключите его из сети и сообщите мастеру.

3.Контактор КТ 127.

3.Контактор КТ 127.

Контактор – это аппарат дистанционного действия, предназначен для частых включений и отключений силовых электрических цепей при нормальных режимах работы.

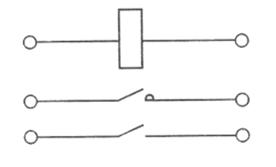

Стандартная электрическая схема контакторов:

Контактор – это, пожалуй, самый старый аппарат, который применялся для управления электродвигателями. Наибольшее распространение во всем мире получили электромагнитные контакторы. Они являются основными коммутирующими аппаратами схем с токами более 50 А.

Код запчасти: 019470

Артикул КТ127

Артикул дополнительный КТ127 У-ХЛ

Вес, кг 0.392

3.1 Конструкция контакторов:

Контактор состоит из следующих основных узлов: электромагнитного или электропневматического привода, главных контактов с дугогасительным устройством, вспомогательных контактов.

В контакторах с электромагнитным приводом главные и вспомогательные контакты связаны непосредственно с якорем электромагнита, управляющего включающей катушкой.

В контакторах с электромагнитным приводом главные и вспомогательные контакты связаны непосредственно с якорем электромагнита, управляющего включающей катушкой.

В контакторах с электропневматическим приводом управление осуществляется с помощью электромагнитного вентиля, открывающего доступ сжатого воздуха к электропневматическому приводу.

Электрические схемы контакторов, состоящие из функциональных токопроводящих элементов (катушки управления, главных и вспомогательных контактов), в большинстве случаев имеют стандартный вид и отличаются лишь количеством и видом контактов и катушек.

Число главных и набор вспомогательных контактов контакторов указываются при описании конкретных типов.

Число главных контактов может изменяться от 1 до 5. Возможно исполнение контакторов без вспомогательных контактов.

Цепь управления контакторов может состоять из одной или двух включающих катушек (двух секций одной катушки), соединенных последовательно или параллельно.

Питание контактора от сети переменного тока может осуществляться через выпрямительный блок.

Контакторы предназначаются для крепления, как правило, на вертикальной установочной плоскости, в отдельных случаях возможно крепление на горизонтальной плоскости.

Допускается отклонение от рабочего положения на 5 - 30 градусов в зависимости от типов контакторов, в некоторых случаях допускается любое положение их в пространстве.

Крепление контакторов осуществляется с помощью резьбовых соединений или штифтов.

В ряде случаев при установке контактора на плиту могут использоваться дистанционные колодки, возможность их применения указана в справочнике при описании конкретных типов аппаратов и должна оговариваться потребителем при заказе.

Согласно области применения контакторы с замыкающими главными контактами должны коммутировать токи при определенных величинах номинального рабочего напряжения и коэффициенте мощности цепи (или постоянной времени).

Важными параметрами контактора являются номинальные рабочие ток и напряжения. Номинальный ток контактора - это ток, который определяется условиями нагрева главной цепи при отсутствии включения или отключения контактора. Причем, контактор способен выдержать этот ток три замкнутых главных контактах в течение 8 часов, а превышение температуры различных его частей не должно быть больше допустимой величины. При повторно-кратковременном режиме работы аппарата часто пользуются понятием допустимого эквивалентного тока длительного режима.

Напряжение втягивающей катушки:

основное исполнение: 220 или 380В переменного тока

исполнение по заказу:

36, 110, 127, 500В переменного тока;

24, 48, 110, 220В постоянного тока.

Диапазон рабочих температур -45 … +40

Заключение

В ходе технологической практики закрепил теоретические знания и практические навыки, полученные на курс обучения. Во время прохождения практики изучил историю предприятия, его структуру. Ознакомился с электро инструментом, с инструментом электромонтажника. а также ознакомился с электрооборудованием устанавливаемым на автобусы МАЗ 206,МАЗ 256.

В соответствии с программой практики собрал материал и составил отчет о прохождении данного вида практики. Выполняемая за все время работа занесена в дневник по технологической практике.

|

Литература:

1. www.maz.by - сайт ОАО «МАЗ» в интернете.

2. С.И.ЛЕЗНОВ, А.А.ТАЙЦ «ОБСЛУЖИВАНИЕ ЭЛЕКТРООБОРУДОВАНИЯ

ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ И ПОДСТАНЦИЙ» - М. «ВЫСШАЯ ШКОЛА ».

3. В.И.КРЮКОВ «ОБСЛУЖИВАНИЕ И РЕМОНТ ЭЛЕКТРООБОРУДОВАНИЯ

ПОДСТАНЦИЙ И РАСПРЕДЕЛИТЕЛЬНЫХ УСТРОЙСТВ» - М. «ВЫСШАЯ

|

ШКОЛА 1983 ».

4. Л.Г.ПРИЩЕП «УЧЕБНИК СЕЛЬСКОГО ЭЛЕКТРИКА » - М. КОЛОС 1981.

5. А.А.ЧУНИХИН «ЭЛЕКТРИЧЕСКИЕ АППАРАТЫ».

6. Л.С.ЦЕЙТЛИН «ЭЛЕКТРОПРИВОД, ЭЛЕКТРООБОРУДОВАНИЕ И ОСНОВЫ

УПРАВЛЕНИЯ ».

4.Организация рабочего места

4.Организация рабочего места

Правильное размещение оборудования является основным звеном в организации безопасной работы производственного участка и цеха. При размещении оборудования необходимо соблюдать установленные минимальные разрывы между оборудованием, между оборудованием и отдельными элементами здания, правильно определять ширину проходов и проездов. Невыполнение правил и норм размещения оборудования приводит к загромождению помещений и травматизму.

При автоматизированном производстве (комплексные автоматические заводы или цеха, автоматические линии, поточное производство) оборудование размещается по ходу технологического процесса в единую цепочку с соблюдением расстояний между оборудованием и конструктивными эле