Оборудование для дуговой сварки крупногабаритных изделий.

Для изготовления различных крупногабаритных изделий с исцолъ-

зованием дуговой сварки или в массовом производстве исполъзуют

специальные установки или rrриспособления, повышающие каче-

ство и произвомтелъность труда. Как пример рассмотрим установ-

ку, предназначенную для сварки колъцевых секций цилиндриче-

ских изделий болъшого диаметра.

При сварке первого шва колъцевого соемнения с внуренней

стороны цилиндра пользуются флюсо-ременной подушкой, кото-

рая служит для удержания элементов конструкции от смещения.

Кроме того, она образует прослойку флюса мe:кду ремнем и свари-

Ваемыми деталями, которая обновляется в процессе сварки. Для получения первого шва с наружной стороны элементов цилиндрического изделия сварка выцолняется на весу. В этом случае должны быть точно подогнаны кромки.

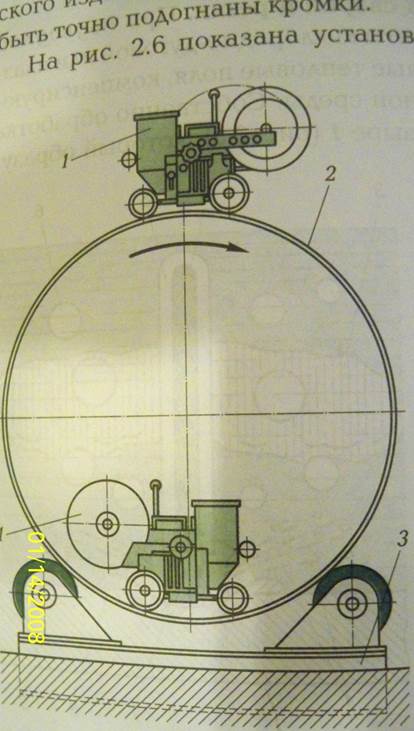

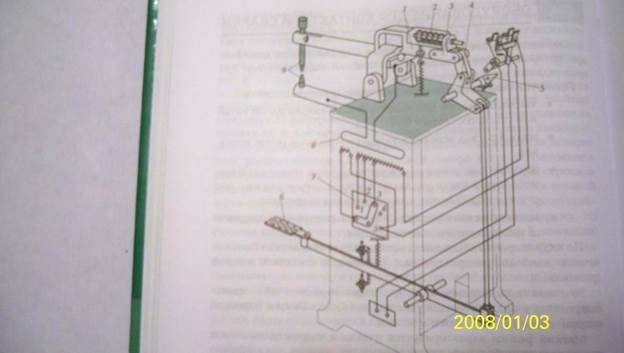

На рис. 5.6 цоказана установка мя сварки цилиндрической трубы 2. Сварка выполцяется на стенде 3 одновременно двумя сварочными тракторами I.Стенд представяет собой конрукцию, предназначенную для вращения свариваемого изделия синхронно с двиrкением сварочных тракторов I. Два ролика, расположенные по одну сторону стенда, имеют цривод от электродвигателя через редуктор, а два других - вращаются за счет трения о вращающуюся трубу в процессе сварки. Сварочный трактор - это портативнaш универсarльная машина, состоящсш из транспортирующего механизма (тележки) и сварочной головки. Трактор может перемещаться по релъсам и нецосредственно по свариваемому изделию.

Рис. 5.6. Установка для сварки ци-

линдрической трубы:

l - сварочные тракторы; 2 -цилиндри- ческаятруба; 3-стенд

трения о вращающуюся трубу в процессе сварки.

Оборудование для аргонодуговой и плазменной

СВАРКИ

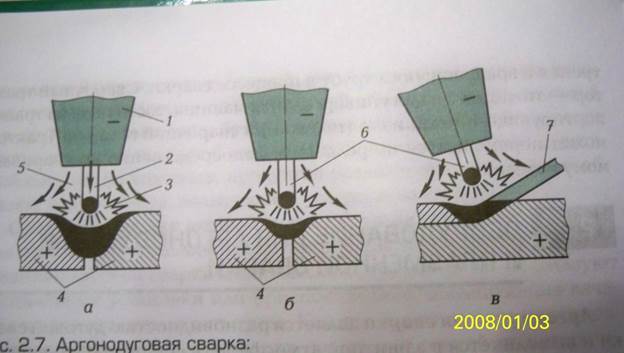

Аргонодуrовая сварка является разновидностью дуговой сварки и выполняется в защитной атмосфере газа (аргона) плавящимся или неплавящимся электродом. При сварке плавящимся электродом (рис.5,7, с) электродная проволока одновременно служит электро-дом и присадочным материалом. Сварка неплавящимся электродом может производиться как без гrрисадки (рис. 5.7, б), так и с присадкой (рис.5,7, в). Аргонодуговую сварку црименяют для соединения высоколегированных сталей и цветных металлов.

Как правило, аргоно дyговую сваркy пеплавящцмся элекдродoм

выполняют на постоянном токе прямой полярности («минус» на электроде), так как при обратной полярности конец волъфрамового

электрода быстро перегревается и оплавляется.

При аргонодуговой сварке выделяется значительное количество теплоты, нагревающей детали до З0O'С и более. Для снижения температуры нагрева и повышения качества сварки необходимо учитывать зависимость глубины проплавления от мощности источ-ника электроэнертии и скорости аргонодуговой сварки, ее режима (непрерывный или импулъсный), а также обесцечивать хороший теплоотвод, требуемые плотность и диаметр дуги, скорость

охлаждения.

Аргонодуговую сварку иногда выполняют в камерах (скафандрах), заполненных инертным газом или этот газ подают непосред-

ственно к месту сварки. Кроме того, возможна подача аргона в сопло горелrи, лдя поддержания непрерывного горения дуги при переход с одного изделия на другое иногда исполъзуют дополнителъную дуry, мощность которой составляет 10... 15% мощности основной дуги. Блуждание дуги по поверхности свариваемых деталей исключают путем применения электродов малых маметров (0,4 мм) и исполъзования очень короткой дуги (до 0,6 мм) с отклонением до +0, 1 мм, чтo способствует получению стабилъной глубины проплавления.

Аргонодуговая сварка открывает широкие возможности реryли-

рования длителъности нагрева и охлаждения в зоне соединения. а

тaкжe позволяет сравнителъно просто управлять процессами диф-

фузии и дегазации жидого металла. Наряду с этим аргонодуговая

сварка имеет некоторые недостатки, основными из которых явля-

ются:

- нестабилъность горения дуги, которм в диапазоне малых токов зависит от формы волът-амперной характеристики источника питания;

- высокие требования к изготовлению свариваемых деталей (ограничение видов свариваемых пар материалов, минимaлъные отклонения их по толщине, плоскостности, ширине и смещению);

- нежелательность сварки деталей с покрытиями (никелем,

золотом);

- повышенные требования к качеству изготовления технологической оснастки;

- необхоммость применения эффекгивного теплоотвода, чтобы исключить нагрев деталей выше допустимой температуры.

Рис. 5.7. Аргонодуговая сварка:

а - плавящимся электродом; б, в - неплавящимися электродами беэ присадки и с присадкой; 1 - наконечник мундштука горелки; 2 - электродная проволока; 3 - дуга; 4 - свариваемые детали; 5 – защит-ный газ; 6 - неплавящийся электрод; 7 - присадочный материал

При обычной аргонодуговой сварке неплавящимся электродом на постоянном токе прямой полярности получают конусный столб

дуги, температура которой достигает б 000...7 000'С. Если каким-

либо способом (например, yменьшением диаметра сопла горелки)

принудительно сжать конус дуги, ее темпераryра значителъно по-

высится (до З0000'С). Это явление объясняется тем, что под дей-

ствием теплоты защитный газ (аргон) нагревается и ионизируется,

образуя плазму, состоящую из положителъно и отрицателъно заряженных частиц, общий (суммарный) заряд которых равен нулю.

Плазменпая сварка является разновидностью аргонодуговой и

отличается от нее болъшей стабильностью и более высокой темпе-

ратурой столба дуги, получаемой при ее сжатии потоком аргона,

пропyскаемого через сопло ограниченного маметра. Поэтому

плазменную сварку иногда называют сваркой высокотемцератур-

ной дугой, сжатой газовым uотоком.

Плазма представляет собой смесь электрически нейтральных

молекул газа и заряженных частиц (электронов и положительных

ионов), что делает ее чувствителъной к воздействию электромаг-

нитных полей, с помощью которых плазмой можно улравлять.

Плазма обладает электропровомостью, поэтому электрическое

поле создает в ней электрические токи, чем выше степень иониза-

ции, тем больше электропровомость плазмы, Электромагнитные

поля ускоряют частицы плазмы, которые при соударении с нейтра-льными частицами газа передают им свое ускорение и энергию,

придав. Для направленное движение струе (потоку или факелу) горячего газа. В резулътате такой передачи энергии температура плазмы повышается и моrкет достичь 20000.,,З0000'С. Для придания факелу плазмы формы цилиндра, конуса, диска, петли исполъ-зуют различные насадди, устанавливаемые на горелки.

Пугем изменения силы и напряжения сварочного тока, угла на-

клона струи, скорости истечения и расхода гаэов, а такжe состава

газа и геометрической формы струи можно реryлировать параме-

тры плазменной сварки. Дуговые плазменные горелки моryт быть

прямого («плюс» на свариваемых деталях) и косвенного («плюс» на

выходе газа из горелки) действия.

Энергию плазмы измеряют внесистемными единицами электрон-волътами (эВ), 1 эВ равен энергии, которую приобретает заряжен-нaя, частица, несущaя элементарный заряд (заряд электрона) при перемещении в электрическом поле междудву двумя точками с

разностью потенциалов 1 В. Численно 1 эВ равен 1,60219, 10…19 М. Плазму подразделяют на низкотемпературную, или холодную, и

высокотемпературнyю, или горячую. Температура ионной компо-

ненты горячей плазмы составляет приблизителъно 10… 10 К, а хо-

лодной l0...10 К. В технике используют преимущественно низко-

температурную плазму.

В производстве для сварки металлов (деталей) малой толщины

применяют слаботочную низкотемпературную, или холодную, ми -

кроплазму. Плазму, имеющую энергию в несколъко электрон-волът, называют холодной. При сближении плазменной горелки - волъфрамового электрода (катода) - со свариваемыми деталями вначале с помощью высокочастотного осцилятора (преобразователя частоты и напряжения промышленного тока) создают вспомогателъную дуry, которая, образует между горелкой и деталями электропроводный столб, возбуждающий основную дуry. В рабочем режиме вспомогательную дуry не отключают.

Плазмообразующим газом обычно служит аргон, а в качестве за-

щитного газа применяют аргон, гелиево-аргоновые или аргоно-

водородrые смеси, т. е. газы, обладающие высоким потенцилом

ионизации.

Плазменную резку исполъзуют для разделения специальных ста-

лей, цветтrых металлов и других материarлов, не поддающихся огневой обработке обычными способами. Причем плазменную обработку подразделяют на резку rrлазменной дугой и плазменной струей. Когда металл режуг гrлазменной дугой, то под действием высокой температуры сжатой дуги газ, проходя через дуговой разряд, образуrощийся между волъфрамовым электродом, насадкой горелки и разрезаемым металлом, значителъно ионизируется, образуя силъную струю плазмы, которaя удалет расплавленный материал. При разделении плазменной струей разрезаемый металл не

включается в электрическую цепь дуги, которая горит между кон-

цом вольфрамового электрода («минус») и внутренней стенкой

охлаждаемого проточной водой наконечника резака («плюс»).

Дуга при этом выдувается газовой смесью из внутренней полости

мундштука с образованием струи плазмы, проплавляющей разреза- емый металл. 3ащитным газом для волъфрамового электрода моryт служить аргон, азот, смеси аргона с азотомt водород с воздухом, сжатый воздух.

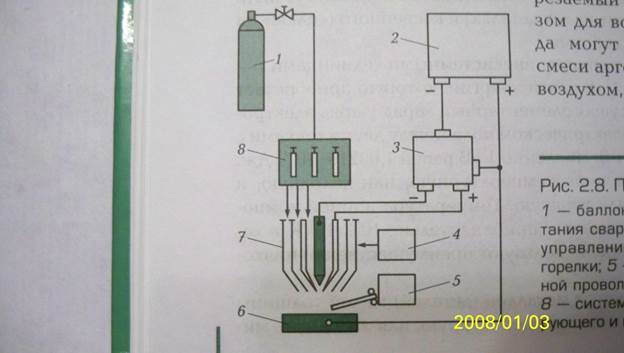

Рис. 5.8. Пост плазменной сварки:

1 - баллон с газом; 2 - источник питания сварочного тока;

3 – аппаратура управления; 4 - система охлаждения

горелки; 5 - механизм подачи присадочной проволоки;

6 - деталь; 7 - горелка; 8 - система подачи защитного, фокуси-

рующего и плаэмообразующего газов

ГIлазменной дугой рекомендуется резать метамы, труднообраба-

тываемые другими способами, а плазменной струей тонкий металл.

для работы сварщика аргонодуговой сварки должно быть обо-

рудовано рабочее место - сварочный пост. Обычно сварочный

пост это огороженное место, в котором нахолятся металлический

верстак с тисками, стул с сиденьем, реryлируемым по высоте, ванна

с водой, вытяжной воздуховод и инструмент.

Пост rrлазменной сварки (рис. 5.8) состоит из источника постян- ного сварочного тока 2 с падающей или крутопадающей волът-

амперной характеристикой, блока управления 3, горелки 7 с систе-

мой охлаждения 4 и механизмом подачи присадочной проволоки 5

к обрабатываемой детали 6, а также газовой системы 8, получащей газ из баллона 1.

Бщие сведения о газовой сварке и резке

Газовая сварка - это процесс соемнения двух деталей с исполь- зованием присадочного металла, разогрев и расплавление которых происхомт uод действием теплоты кислоромо-газового пламени. Как правило, присадочный материал должен быть близок по своему составу свариваемым металлам, В качестве горючих газов обычно исполъзуют ацетилен, водород, метан и другие газы, а такrке пары керосина и бензина. Со всеми горючими газами применяется кислород - газ, который сам не горит, но поддерживает горение.

Ацетилен газ, состоящий из углерода и водорода, его цолучают в резулътате реакции карбида калъция с водой. Этот горючий газ

чаще других применяют для газовой сварки и резки метaйлов, так

как он вьделяет наиболъшее количество теплоты и при сгорании в

кислороде создает температуру 3 100...3 200 'С. Намного реже ис-

полъзуются пары бензина и керосина, которые вредны для здоро-

вья, образуют взрывоопасные смеси при соемнении с воздухом, а

кроме того, бензино-кислоромое и керосино-кислородное пммя

создает сравнительно низкую температуру нагрева - 2400...2500

и 2 2о0... 2 300 С соответственно.

Газовую (кислородную), или автогенную, резку широко применяют в промышленности. По сравнению с другими способами она обладает следующими преимуществами: высокая производительность и экономичность; сравнителъно хорошее качество разрезанной цоверхности; возможность резки метaцлов болъшой толщины и вырезки сложных по форме и значителъных по размерам деталей; малые отходы метaила при резке.

Металл режут с помощью резака, который отличается от горелки тем, что в нем кроме устройства для смешивания горючего газа

с кислородом, слуrкащего для разогрева, дополнительно по отдель-

ному трубопроводу подают кислород. Процесс газовой резки про-

исходит следующим образом: метaлл в месте реза нагревают пла-

менем горючей смеси до температуры восцламенения в кислороде, а затем подают кислород, разрушающий металл. Образующиеся при сгорании металла шлаки и оксиды выдуваются из разрезаемого места кислородной струей с болъшой скоростью.

Не все металлы ржутся одинаково хорошо. Газовой резке сле-

дует подвергать метaллы, которые не обладают высокой теплопро-

вомостью, образуют легкоплавкие и жидкотекучие оксиды, а коли-чество теплоты, внделяющейся при сгорании металла в кислороде, будет достаточным для прогрева нижележащих слоев до температуры воспламенения метarллa.

Указанным требованиям удовлетворяют углеромстые стали с

содержанием углерода до 0,7 %, хромистые, хромоникелевые, мо-

либденовые стали с содержанием легирующих присадок до 1...2 %,

никелевые сталли, имеющие 20...25 % никеля и до 0,5% углерода.

Для резки высоколегированных хромоникелевых и хромистых ста-

лей применяют так называемую кислородно-флюсовую резку, при

которой в пламя резака вводят металлеские опилки и тем самым

повышают температуру в зоне реза, что способствует растворению

тугоплавких оксидов.

Перспективным направлением газовой резки и сварки является

исполъзование водорода, который получают путем электролиза

воды. Применение водорода в качестве горючего газа требует вы-

сокой квалификации, аккуратности и ответственности сварщика,

так как при определенном соотношении воздуха и водорода образу-

ется взрывоопасная гремучая смесь. С помощью водорода можно

резать металл толщиной до 1 000 мм.

Известные металлы и их сцлавы (медь, алюминий) обычной га-

зовой резкой не разделяют, так как они обладают высокой тепло-

цроводностью и цри сравнителъно низкой температуре плавления

(алюминий - 657 "С, а медь - 1 0В3 "С) их оксиды имеют более вы-

coкую температуру плавления (2 050 и 1 336 "С cooтветственнo), которую может создать не всякaя газовая горелка с запасом на церегрев.

Кроме того, для резки используются бензорезы и керосиноре-

зы - аппараты, работающие на жидком горючем (бензине, керсине), пары которого смешиваются с кислородом и посryпают в

пламя резака, цодогревающего металл. Резка произвомтся струей кислорода, направленной на нагретый металл. Например, керосинорез содерrкит кислоромый баллон, бак для горючего, керосиновый резак, соединенные между собой шлангами для кислорода и горючего. На кислородном баллоне установлен газовый редуктор с двумя манометрами, служащий для реryлирования давления кислорода, подаваемого в резак. Бак для горючего оборудован ручным насосом, нarходящимся внутри бака и заканчивающимся ручкой, расположенной снаружи, с помощью которой создают требуемое давление горючего, контролируемое по мацометру на баке.

Для разделения коррозионно-стойких сталей, чугуна и цветных

металлов применяют кuслородно-флюсовую резку, которая от дру-

гих способов отличается тем, что в зону реза подается порошкоо-

бразный флюс (железный порошок), который, сгорая в струе кис-

лорода, значителъно повышает температуру в зоне реза.

Достоинством такой резки является и то, что продукты окисле-

ния флюса, всryпая в химическую реакцию с элементами расплава,

образуют жидкотекyчие шлаки с пониженной температурой плав-

ления, которые легко удаляются из зоны огневой обработки.

Установка кислоромо-флюсовой резки состоит из укрепленно-

го на тележке бачка флюсопитателя с циклонным устройством и

кислородным редуктором, соединенных трубопроводо, и резака

со шлангами, При работе установки флюс захватывается струей

кислорода из циклонного устройства и выноситсяr смешиваясь с

режущим кислородом, по центрaтльному шланry с ддух сторон резака, цоступая в зону реза. Такая установка позволяет резать кор-

розионно-стойкую сталъ толщиной до 250 мм.

Для газовой сварки (резки) необходима определенная аппаратура газовые баллоны, редукторы, горелки, резаки, шланги и др.

Хранят и транспортируют сжатые и сжиженные газы в стaльных баллоннах, установленных, как правило, в контейнеры. Так, кисло-род при давлении 15 МПа хранят в баллонах окрашенных в светло-синий цвет. Баллон состоит из цилиндрического корпуса, имеющего внизу выпуклое днище с напрессованным квадратным

башмаком, а сверху сферическая часть баллона заканчивается гор-

ловиной. На горловину насaживается и затем расчеканивается

кольцо, служащее для навертывания на баллон цредохранительно-

го колпака. Наиболее часто применяются баллоны вместимостью

40 л, содержащие до б м3 кисzrорода при давлении 15 МПа и имеющие массу около 80 кг. Для закрывания баллона в горловину ввертывают вентиль, дающий возможность присоемнить к баллону редуктор.

Ацетилен транспортируют и хранят под давлением 1,6 МПа, в

таких же баллонах, окрашенных в белый цвет. Ддя безопасного

хранения ацетилена, который становится взрывоопасным уже при давлении 0,17 МПа, баллоны со сжатым ацетиленом заполняют пористой массой и заливают ацетоном, В l л ацетона при нормальных условиях (давлении и температуре) растворяется 2З л ацетилена. Баллоны вместимостью 40 л содержат примерно 5 мЗ газообразного ацетилена. При открывании вентиля давление внугри баллона понижается и газообразный ацетилен выделяется из ацетона,

Баллоны с газом цецтрализованно транспортируют в специальных контейнерах на специально оборудованных автомашинalх.

Для перевозки баллонов с газами к месry сварки исполъзуют

специальные тележки, предназначенные для перемещения как

одного, так и двух баллонов. Характерной особенностью таких те-

лежек является их способность к фиксированной остановке. У не-

которых тележек кроме двух колес имеются еще два упора, прида-

ющие имустойчивость.

При перевозке на всех тeлeжкаx верхнюю часть баллонов фик-

сируют отпадения гибкой связывающей цепью, тросом, хомутом,

на нижней площадке баллоны не закрепляют.

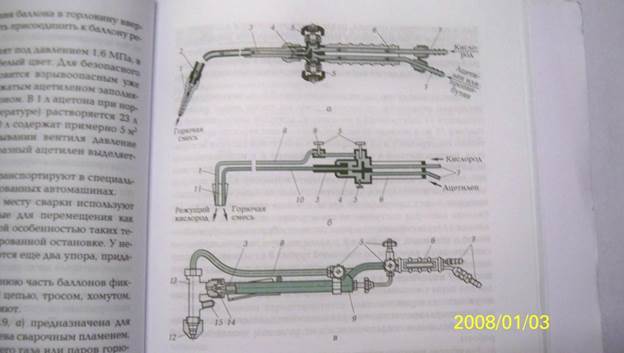

Газовая инжекторная rорелка (рис. 2.9, с) предназначена для сварки и наплавки металлов путем разогрева сварочным пламенем, образу- ющимся при горении смеси горючего газа или паров горючей жимости с кислородом. Горелка состоит из сменного мундштука.l, навернутого на изогнутую трубку 2, смесителъной камеры 3, Инжектора 4, двух вентилей 5, рукоятки б и штуцеров 7 для шлангов

цодачи горючего газа (ацетилена) и кислорода. В данной горелке

инжекторного типа горючий газ подается в смесителъную камеру

за счет его подсоса (инжекции) струей кислорода, который с болъ-

шой скоростью перетекает из отверстия насадди инжектора, Вра-

щая вентили 5, сварщик устанавливает газовый состав смеси ацетилен-кислород на выходе из мундштука и, следовательно, размер газового пламени (факела). Основной недостаток инжекторных горелок - это непостоянство состава горючей смеси, которая изменяется по мере вырабатывания газов из баллонов, а достоинство - способность горелки работать при изменяющемся давлении газов. Безынжекторные горелки работают толъко на стабилизированном давлении газов.

От кислородной горелки кuслороgныfi.резак (рис. 2.9, б) принципиально отличается тeм, что кроме устройства для смешения газов, создающего разогревающее пламя (горючий газ - кислород), имеет отдельный канал (трубку) для подвода режущего кислорода, окисляющего расплавленный металл и удаляющего его из зоны реза. Резак имеет головку 11 с внугренним и наружным

мундштуками, к которым цо трубкам 8 и 10 посryпают режущий

кислород и смесь газов (горючий газ - кислород) соответственно.

Как и инжекторная горелка, резак имеет инжектор 4 и смесительную камеру 3, расход газов в которых реryлируется вентилями 5. Газы посryпают по шлангам через штуцеры 7. В корпусе инжектора 4 кисrrород подается по отделъной трубке во внутренний мундштук I, а реryлирование расхода кислорода производится тройником 9.

Рис. 5.9. Газовые горелка и резаки:

а - горелка; б, в - кислородный и керосиновый резаки; 1 - мунштук; 2 - изогнутая трубка; 3 - смесительная камера; 4 - инжектор; 5 - вентили; 6 - рукоятка; 7 - штуцеры; 8 - кислородная трубка; 9 тройник; 10 - трубка горючей смеси;11,13 - головки: 12 - двойной мундштук; 14 - обратньlй клапан; l5 - подогревающая насадка

Керосuновый резак, или керосuнорез (рис. 2.9, в), по конструкции несколъко отличается от кислородного: он также имеет двойной мундштук 12 (внутренний и наружный), который наворачивают на головку 13, но в отличие от кислородного резака керосин пре\вари-

тельно подогревают и он испаряется в асбестовой оплетке испари-

теля, расположенной в смесителъной камере 4, с исполъзованием

подогревающей насадки 15. В смесителъной камере пары керосина

соединяются с кислородом и поступают в головку 13, из которой

часть смеси исполъзуется в подогревающей насадке, а «рокущий»

кислород через центральный канал головки выходит наружу. Из

баллона кислород поступает по шланry через штуцер 7, имеющий

клапан 14 (предохраняющее устройство от обратного выброса пла-

мени) и вентиль 5, в тройник 9, а далее по двум направлениям - в

смесительную камеру и по отделъной трубке 8 в головку. Из специ-

ального бачка под давлением керосин подается по шланry через

штуцер 7 в тройник 9, а затем по трубке в смесительнуую камеру 3,

где его пары смешиваются с кислородом и через наружный мунд-

штук выходят наружу.

Редукторы предназначены для понижения давления газа на вы-

ходе из баллона и поддержания его на заданном уровне во время

работы. Редукторы изготавливают специaльно для каждого газа -

кислородные, ацетиленовые, водородные и т.д. Выпускают одно- и

двухступенчатые редукторы.

В друхступенчатых редукторах первaя ступень понижает давле-

ние с 15 МПа до 5 МПа, вторая - с 5 МПа до рабочего давления,

В односryuенчатых редукторах давление понижается с 150 Мпа до

рабочего.

Через редуктор газ из баллона поступает в камеру высокого дав-

ления. Часть газа, преодолевая сопротивление главной пружины,

мембраны и запорной цружины, через клапан, настроенный на ра-

бочее давление, посryпает в камеру низкого давления, из которой

через отверстие по гибкому кислоромому шланry подается в горелку или резак сварщика, Давление в редукторе устанавливают

вращением маховика реryлировочного винта, наблюдая за показа-

ниями манометров. Оборудование для контактной сварки

Конrпскmная сварка - это сварка с применением давления, при которой нагрев производится тецлотой, выделяющейся при прохождении электрического тока.

Преимуtцества контактной сварки перед другими способами:

- высок.lя произвомтелъность (время сварки одной точки или стыка составляет 0,02... 1 с);

- малый расход вспомогательных материалов (воды, воздуха);

- высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика;

- экологическa чистота процесса, который легко поддается механизации и автоматизации.

По виду сварного соединения контактная сварка может быть то-

чечной (наиболее распространена), релъефной, стыковой, шовной

(роликовой).

Точечная сварка применяется при соединении деталей в отдель-

ных местах в виде небольших площадок (точек). Режим точечной

сварки моrкет быть мягким и жестким. Мягкий режим характеризуется плавным нагревом заготовок сравнителъно небольшим током. Время протекания тока обьгчно 0,5...3 с. Мягкий режим применяют для сварки сталей, склонных к закaлке.

Точечную сварку в жестком режиме осуществляют при малой

продолжителъности протекания тока (0,1... 1,5 с) относителъно

болъшой силы. К свариваемым детaлям прикладывается высокое

давление. Жесткий режим применяют при сварке адюминиевых и

медных сплавов, обладающих высокой теплопроводностьюl а так-

же высоколегированньrх сталей с целью сохранения коррозионной

стойкости для осуществления цроцесса точечной сварки применяют специальные контактные машины, которые в процессе работы выполняю дде основные функции - ожатие и нагрев содиняемых деталей.

Контактная машина, предназначенная для точечной сварки

(рис. 5. 10), имеет сварочный трансформатор с минималъным со-

противлением короткого замыкания. Вторичная обмотка такого

трансформатора имеет обычно не более двух витков, а изменение

напряжения на неи достигается цереключением части витков пер-

вичной обмотки.

Контактная машина работает следующим образом. Нажимая коленчатым рычагом 4 педалъ 6, поворачивают коромысло l до упора электрода 9 в свариваемые детaли. При дальнейшем нажатии на педалъ б серьга 3, вращаясь вокруг шарнира, сжимает пружину 2, а защелка 5 включает ток, В конце сварки цри нажатии педали б до отказа защелка соскакивает с рычага выключателяt

расположенного на крышке станины, и разрывает электрическую цепь.

Рис.5.10. Контактная машина для точечной сварки:

1 - коромысло; 2 - пружина; 3 - серьга; 4 - коленчатый рычаг; 5 - защелка; 6 - педаль; 7 - переключающее устройство; 8 - виток вторичной обмотки трансформатора; 9 - электрод

Контактная машина м для точечной сварки имеет один виток 8 на вторичной обмотке и переключaющее устройство на первичной обмотке трансформатора, служащее для изменения ржима сварки.

Релъефная сворка - способ, аналогичный точечной сварке, при

котором детaли обычно соемдиняются одновременно в несколъких

точкaх. Положение этих точек определяется выступами-релъефами,

образованными (штамповкой, обработкой резанием) на одной или

обеих деталях. При рельефной сварке контакт между детaлями за-

висит от формы их поверхностей в месте соемнения, а не формы

рабочей части электродов, как при точечной сварке.

Шовная (роликовая) сварка - способ, при котором детали соеди-

няются швомl состоящим из отделъных сварных точек (литых зон),

перекрывающих или не перекрывающих одна другую. Шовная сварка, выполняемая при непрерывном движении деталей и непрерывном протекании сварочного тока, называется непрерывной. Такую сварку редко применяют из-за сильного перегрева поверхности деталей, контактирующей с дисковыми электродами (роликами), Наибольшее распростраIнение имеет прерывистaя шовная cвapкa, при которой детали перемещаются непрерывно, а ток включается и выключается на определенные промежутки времени и при каждом включении (импyльсе) тока образуется единичная литaя зона. Перекрытие литых зон, необхоммое для герметичности шва, достигается цри определенном соотношении скорости вращения дисковых электродов и частоты импyлъсов тока,

При стыковой сварке соединяемые детали нагреваются тепло-

той, выделяющейся при прохождении через них сварочного тока.

Известны два метода контактной сварки деталей: сопротивлением

и оплавлением. При стыковой сварке сопротивлением необходим хороший контакт свариваемых деталей. При прохождении сварочного тока через контактируемые поверхности выделяется количество теплоты пропорциональное квадрату плотности тoкa, времени его прохождения и удельному сопротивлению метапла. Заготовки сначала сжимают усилием, обеспечивающим образование физического контакта свариваемых поверхностей, а затем пролyчают сварочный ток. После разогрева места сварки происхомт осадка и образуется соемнение. Для определения количества теплоты, необходимой для сварки сопротивлением, нужно учитывать неизбежные тепловые потери на нагрев контактного участка электрод-деталь, которое должно быть минимальным, т. е. намного меньше контактного сопротивления между свариваемыми детaлями, особенно еспи они изготовлены из материaлов, имеющих низкое удельное электрическое соцротивление. Контактное сопротивление зависит от состояния поверхностей свариваемых деталей и уделъного давления, создаваемого сварочными электродами. Для получения надежного соединения контактное сопротивление между свариваемыми деталями специaлъно увеличивают, особенно при низком удельном сопротивлении материалов и необхоммости исполъзования маломощных сварочных машин.

Надежное сварное соединение получают лишь при условии одновременного расплавления обеих свариваемых поверхностей деталей. В этот период под действием усилия сжатия расплавленные металлы образуrот общее ядро, которое удерживается более холодным металлом, нarходящимся в околошовной зоне. На жидкий металл действует динамическая сила тока, собственное расширение, расширение паров и другие силы способствуrощие выплеску мталла из ядра. При болъшом выплеске в ядре остается млоо расплавленного металла, поэтому получается некачественное сварное соемнение, имеющее плохой внешний вид.

При стыковой сварке оплавлением свариваемые детали лишь

соприкасаются, что увеличивает сопротивление контакта и свароч-

ный ток. Ввиду того что площадь образовавшихся контактов очень

неболъшая, плотность тока, протекающего через эти контакты, на-

столъко велика, что происхомт мгновенное оплавление металла с

образованием жидких перемычек, которые под действием паров

металла разрушаются. Непрерывное образование и разрушение

контактов-перемычек между торцами приводит к образованию на

торцах слоя жидкого метaила. После оплавления торцов по всей по-

верхности осуществляют осадку. При включении механизма осад-

ки жидкий металл выдавливается из стыка, торцы приходят в сприкосновение и образуется сварное соемнение.

Контактная сварка широко применяется в автотракторной промышленности, самолетостроении, инструментальной промышленности и других производствах, в которых используют мощные (до 500 кВт) сварочные машины. С внедрением конденсаторных машин диацазон контактной сварки расширился - она нашла применение в приборостроении, электронике и микроэлектронике.

В качестве аккумулирующей системы в конденсаторных машинах исполъзуют батареи элекц)ических конденсаторов. Электрическая энергияl накапливаемая при заряде конденсаторов от источника постоянного напряжения (выпрямителя), расходуется при их разрядке, превращаясь в процессе сварки в тепловую энергию.

Рис. 5.11. Электрическая схема источника питания конденсаторной

машины для конденсаторнои контактной сварки:

Q - переключатель; T- трансформатор; С - батарея кон-

денсаторов; U - выпрямитель

Достоинствами кoндeнсаmорной контактной cвapеu являются:

- постоянный расход электоэнергии, что обеспечивает высокую

воспроизвоммость резулътата - кратковременное и концентриро-

ванное тепловыделение в месте соединения обеспечивает миним

альную зону нагрева свариваемых металлов непосредственно во

круг шва;

- возможность качественного соемнения разноромых металлов и

сплавов, IIлохо свариваемых или совсем не свариваемых другими

способами.

Кроме того, конденсаторные машины способствуют выравниваю фазовой нагрузки и повышению коэффициента мощности питаю-

тающей электросети.

Основными элементами источника питания конденсаторной ма-

шины для контактной сварки (рис. 5. 11) являются выпрямителъ U,

преобразующий переменный ток в постоянный, батарея конденса-

торов С для накопления (аккмулирования) электроэнертии и пере-

ключателъ Q для последовательного соеднения батареи конденса-

торов с источником питaния (выпрямителем) и сварочным траформатором Т, предназначенным для получения в сварочной цепи

токов большой силы при низком напряжении.

Накопленную в батарее конденсаторов энергию W, мкВт.с,

опред,елJIют по формуле

w = CU2/2,

где С- рабочая емкость батареи конденсаторов, мФ; U- напряжение заряда конденсаторов, В.

Из этой формулы видно, что накопленную в конденсаторах энер-

гию моrкно реryлировать, изменяя их емкостъ, напряжение заряда

или одновременно оба параметра.

Основными параметрами контактной сварки, выполняемой на

конденсаторных машинаlх, являются емкостъ батареи конденсато-

ров, напряжение ее заряда, усилие сл(жтия свариваемых деталей и

коэффициент трансформации.

Рассмотрим конденсаторную машишу, состоящую из корпуса, на котором установлены скафандр и кронштейн с пневмоцилиндром давления, сварочного приспособлеения, а также станции питанияи управления с бамrастными резисторами.

В корпусе расположены сварочный трансформатор, Дроссель,

элементы электрооборудования пневматической и газовой систем.

В конденсаторной машине применено пружинно-пневматическое устройство (пневмоцилиндр давления). Пружина служит для создания предварительного давления на сварочные электроды, а сжатый воздух - для церемещения штока и создания рабочего усилия. Реryлируют давление, вращaя специальную гайку, в результате чего изменяется предварителъное сжатие пружины. Давление на электроды определяют по графику усилия сжатия пружины, котрое отсчитывают по шкале, нанесенной на указателъ. Такое устройство обесцечивает стабильность усилия сжатия электродов цри значителъных колебаниях сжатого воздуха в системе.

Сварочное приспособление представляет собой ползун, который при работе пневмоцилинд)а давления передвигается по приз-

матическим наrrравляющим и шариковым опорам. При ходе вниз

этот пневмоцилиндр создает заданное давление на сварочных

электродах, а при ходе вверх поднимается ползун. К нижней части

ползуна крепится медный токоподвод, а к нему - верхний элек-

трод. Токоподвод медной гибкой шиной соединяется с концом вит-

ка вторичной обмотки сварочного трансформатора. Ход ползуна

(верхнего электрода) реryлируют путем вращения винта, располо-

женного в верхней части ползуна.

На горизонталъной лите корпуса сварочного приспособления

установлен нижний медный токоподдод, который изолирован от

сварочной машины текстолитовой вryлкой. К верхнему торцу токо-

поддода накидной гайкой прижимается нижний электрод.

Газовая система конденсаторной машины цредназначена для

создания микроклимата в скафандре и состоит из осушителя, вен-

тилей, ротаметра и трубопроводов,

Пневматическая система служит для сжатия свариваемых дета-

лей с помощью пневмоцилиндра давления, которым управляют

электропневматические клапаны. Скорость перемещения штока

пневмоцилиндра реryлируют дросселирующие клапаны.

Станция питания и упраления конденсаторной машиной состо-

ит из нескольких выдвижных и съемных блоков, размещенных в

отдельном металлическом шкафу, закрытом дверцей. На верхней

лицсвой панели шкафа расположены измерительные приборы, ав-

автоматический выключатель, сигнaльные лампы и кнопки управленияt внутри шкафа батареи конденсаторовt а на крышке

зарядные балластные резисторы с перекдючателем ступеней сопро-

тивления.

Качество сварного соединения при контактной сварке зависит

от