В валопроводах трансмиссии возникают крутильные колебания. Их источником, в первую очередь, являются гармонические составляющие крутящего момента двигателя, а также колебательные процессы, возникающие в самой трансмиссии вследствие карданных соединений, пересопряжений шестерен, внешних воздействий.

В ряде случаев частота вынужденных крутильных колебаний может оказаться равной частоте собственных колебаний упругой системы трансмиссии, что приводит к появлению резонанса - резкого повышения уровня амплитуд крутящим моментов и напряжений в деталях трансмиссии, что может привести к их поломке.

Для устранения резонанса применяют специальные механизмы- гасители крутильных колебаний (демпферы), которые преобразуют энергию колебаний в теплоту. Наиболее удобное место для установки демпфера- ведомы диск сцепления. Характерной чертой особенностью демпфера является наличие упругого элемента, обеспечивающего относительное перемещение ведущих и ведомых частей, и возникающие при этом сил трения для рассеивания энергии колебательного процесса.

Широкое распространение получили упругофрикционные демпферы (рис. 1.3.)

На рис. 1.3, а показан ведомый диск сцепления с упругофрикционным демпфером с цилиндрическими пружинами. Рассеяние энергии крутильных колебаний происходит за счет сил трения между фланцем ступицы 1 и дисками 2. В некоторых конструкциях для увеличения сил трения и эффективности демпфирования между фланцем ступицы 1 и дисками 2 устанавливают фрикционные накладки 3. Сила трения в демпфере определяется усилием нажатия пружин 6. При передаче крутящего момента от дисков 2 на ступицу1 цилиндрические пружины 4 обеспечивают относительное перемещение дисков и ступицы (тангенциальную податливость ведомого диска) и за счет трения между ними - преобразование энергии крутильных колебаний в теплоту. Кроме того, при правильном выборе жесткости пружин 4 зона резонансных колебаний смещаются за пределы рабочих частот вращения вала двигателя.

В некоторых конструкциях ведомых дисков (рис 1.3, б) применяются демпферы с упругими элементами, выполненными в виде резиновых блоков 5. Рассеяние энергии крутильных колебаний обеспечивается за счет не только трения между дисками 2 и фланцем ступицы 1, но и больших гистерезисных потерь в резиновых блоках 5 при их деформации.

Такая конструкция имеет ограниченную долговечность и нестабильность упругих характеристик во времени, которые вызваны неблагоприятными условиями работы резины.

Рис. 1.3. ведомые диски с упруго-фрикционными демпферами:

а- с цилиндрическими пружинами; б- с резиновыми блоками;

1-ступица; 2-диски; 3- фрикционные накладки; 4-цилиндрические пружины; 5- резиновые блоки; 6- нажимные пружины демпфера.

Двухдисковые сцепления

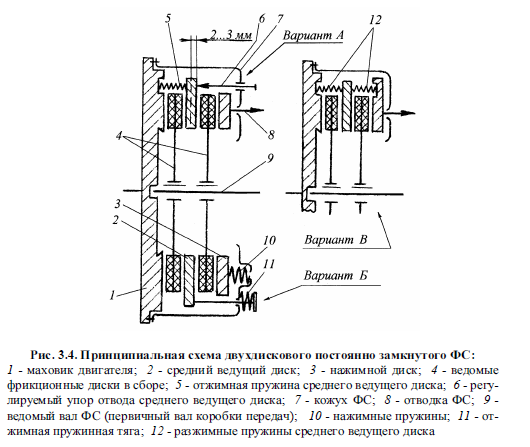

Ведущими частями двухдискового ФС (рис. 3.4) являются маховик 1 двигателя, средний ведущий 2 и нажимной 3 диски. При этом ведущий и нажимной диски связаны с маховиком двигателя через кожух ФС (на схеме не показано).

Для обеспечения чистоты выключения двухдискового ФС средний ведущий диск 2 принудительно отводится от маховика 1 двигателя на 2...3 мм при помощи специального механизма разведения дисков.

В варианте А механизм разведения дисков представляет из себя

комплект отжимных пружин 5 и регулируемых упоров 6 среднего ведущего диска, расположенных равномерно по окружности. В существующих конструкциях ФС обычно применяют по три или четыре пружины и столько же упоров.

При выключении ФС отжимные пружины 5 отводят средний ведущий диск 2 от маховика двигателя до упоров 6. Положение упоров 6 ограничивает отвод среднего ведущего диска на 2...3 мм, что обеспечивает гарантированный зазор 1...1,5 мм между поверхностями трения ведомого диска 4, расположенного у маховика 1 двигателя, и поверхностями трения маховика и среднего ведущего диска 2.

При дальнейшем перемещении нажимного диска 3 от маховика двигателя средний ведущий диск 2 не перемещается, что приводит к появлению зазоров между поверхностями трения среднего ведущего диска 2, нажимного диска 3 и ведомого фрикционного диска 4, расположенного у нажимного диска.

Таким образом из анализа процесса выключения ФС следует, что механизм разведения дисков, выполненный по схеме А, обеспечивает более раннее выключение из работы (при выключении ФС) и более позднее включение в работу (при включении ФС) ведомого диска 4, расположенного у маховика 1 двигателя по сравнению с ведомым диском 4, расположенным у нажимного диска 3. Это является одной из причин более интенсивного изнашивания (в 1,5…2 раза) накладок ведомого диска, расположенного у нажимного диска, по сравнению с накладками ведомого диска, расположенного у маховика двигателя.

В варианте Б исполнения механизма разведения дисков он представляет собой комплект отжимных пружинных тяг 11 и упоров 6,

равномерно расположенных по окружности. Отжимные пружинные

тяги 11 одним концом жестко связаны со средним ведущим диском 2,

а другим - упруго с кожухом ФС. Принцип работы механизма аналогичен ранее рассмотренному варианту исполнения А.

В варианте В механизм разведения дисков – это комплект

разжимных пружин 12, установленных между маховиком 1 двигателя,

средним ведущим 2 и нажимным 3 дисками. Для обеспечения чистоты выключения ФС комплекты пружин 12, расположенные с разных

сторон среднего ведущего диска 2, должны иметь одинаковую жест-

кость. При этом в процессе выключения и включения ФС средний ведущий диск всегда перемещается в 2 раза меньшее, чем нажимной

диск. Это обеспечивает равенство зазоров между ведущими и ведомыми дисками при выключении ФС и примерно одинаковое время

буксования ведомых дисков при выключении и включении ФС, а следовательно, равномерность изнашивания накладок.

Двухпоточные сцепления

На рис. 3.9 представлены схемы одинарных двухпоточных ФС. На рис. 3.9,а поток мощности от двигателя в трансмиссию передается через ведомый диск 2, а на привод ВОМ - через кожух 6 и шестеренный привод ВОМ. На рис. 3.9,б поток мощности на привод ВОМ передается от маховика 1 двигателя. По данной схеме выполнены ФС тракторов Т-150/150К. На современных тракторах более широко используется схема, представленная на рис. 3.9,а (тракторыМТЗ-80/82, МТЗ-100/102).

Современные конструкции одинарных двухпоточных ФС выполняются как с тарельчатыми, так и с цилиндрическими нажимными и пружинами.

ФС с обратной установкой разрезной тарельчатой пружи ны

В настоящее время намечается тенденция к применению на современных тракторах и автомобилях ФС с так называемой обратной установкой разрезной тарельчатой пружины 3 (рис. 3.3): по наружному диаметру она упирается в кожух 2 ФС, а по внутренней неразрезанной части - в нажимной диск 5. Особенностью такой конструкции является постоянный контакт выжимного подшипника 4 с лепестками пружины 3. Свободный ход педали управления таким ФС обеспечивается конструкцией привода управления.

При воздействии на педаль управления ФС выжимной подшипник 4 перемещается в направлении от маховика 1 двигателя. При этом пружина 3 вместе с выжимным подшипником отходит от нажимного диска 5, который за счет сил упругости тангенциальных пластин 6, связывающих его с кожухом ФС, перемещается от маховика двигателя, что и обеспечивает выключение ФС.