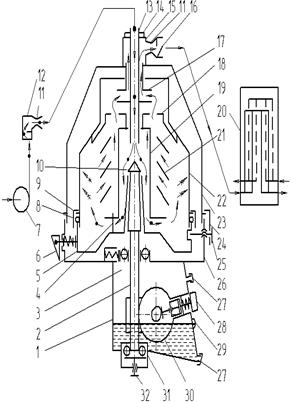

Технологическая схема сепаратора СОМ-3-1000

Камера поплавковая; 2 – поплавок; 3 – центральная трубка поплавковой камеры; 4 – сборник сливок; 5 – сборник обрата; 6 – корпус сепаратора; 7 – электродвигатель; 8 – шкив; 9 – колодка с фрикционной накладкой; 10 – полумуфта; 11 – основание сепаратора; 12 – винт регулировочный; 13 – опора нижняя; 14 – шестерня; 15 – вал вертикальный; 16 – опора горловая; 17 – крышка; 18 – кольцо уплотнительное; 19 – основание барабана; 20 – штифт; 21 – корпус барабана; 22 – пробка; 23 – пакет тарелок; 24 – верхняя разделительная тарелка; 25 – ребро; 26 – тарелкодержатель; 27 – центральная трубка барабана; 28 – отверстие для выхода обрата; 29 – винт регулировки жирности сливок; 30 – гайка.Устройство сепаратора

Устройство сепаратора, укомплектованного сливкоотделительным барабаном, показано на рисунке 5.1. В отличие от сливкоотделительного очистительный барабан в верхней части не имеет регулировочного винта и отверстия для выхода сливок. Он имеет, как и у сливкоотделительного барабана, две прорези, расположенные диаметрально противоположно, для выхода очищенного молока. Такое их взаимное расположение уравновешивает действие на вращающийся барабан реактивных сил, возникающих от истечения молока через прорези.Кроме того, очистительный барабан снабжен пакетом тарелок меньшего диаметра без отверстий в зоне их конуса. Тарелки установлены с большими зазорами и поэтому имеют шипики или специальные пластинки большей толщины (1,5 – 3 мм), чем у тарелок сливкоотделительного барабана (0,3 – 0,5 мм).Привод сепаратора имеет некоторые особенности. При включении электродвигателя 7 его якорь, ведущая полумуфта 10, колодка 9 с фрикционными накладками в течение нескольких секунд приобретают нормальную рабочую частоту вращения. Под действием центробежных сил колодка 9 перемещается по пазам в радиальном направлении. В период разгона фрикционная поверхность колодки проскальзывает по внутренней поверхности ведомой полумуфты и увлекает ее во вращение -постепенно, а вместе с ней и шкив 8. От него вращение передается клиноременной передачей шкиву ведущей шестерни 14 и далее через червячную передачу вертикальному валу 15 и установленному на нем сепарирующему барабану. Такая конструкция привода, хотя и увеличивает время разгона барабана до 1,5 – 2 минут, зато значительно снижает пусковую мощность электродвигателя. Технологический процесс разделения молока на обрат и сливки в сепараторе происходит следующим образом При вращении барабана молоко поступает из трубопровода в поплавковую камеру 1. При ее заполнении молоком поплавок 2 всплывает на уровень, при котором оказываются равными приток молока из трубопровода и расход его через центральную трубку 3. Постоянный уровень молока в поплавковой камере обеспечивает постоянный напор подачи молока, что стабилизирует динамику процесса сепарирования.По центральной рубке 3 молоко попадает в пазы тарелкодержателя 26 и через его нижние отверстия направляется по трем вертикальным каналам пакета тарелок вверх. Откуда молоко распределяется тонкими слоями по зазорам между тарелками. Под действием центробежных сил из каждого слоя молока образуется поток обезжиренного молока (обрат) и поток сливок, где концентрируются жировые шарики.Поток молока перемещается в зазоре между тарелками со скоростью. В этом потоке жировые шарики, имеющие меньшую в сравнении с обратом плотность, «всплывают», вытесняются в радиальном направлении к оси вращения барабана со скоростью.В сложном движении жировые шарики перемещаются в зазоре между двумя смежными тарелками со скоростью до соприкосновения с верхней конической поверхностью нижней тарелки. Накапливаясь на ее поверхности, они образуют слой сливок, который перемещается по этой поверхности к оси вращения барабана. Этот слой стекает с внутренней кромки тарелки и попадает в пазы тарелкодержателя, и по ним направляется вверх в кольцевую горловину верхней разделительной тарелки. Отсюда сливки выбрасываются через квадратное отверстие регулировочного винта 29 в сборник для сливок 4.Обрат направляется на периферию тарелок, попадает в так называемую грязевую камеру – пространство, ограниченное внешними кромками пакета тарелок, основанием и корпусом барабана. Здесь под действием центробеж-ных сил из обрата выделяются механические примеси и другие включения, имеющие большую плотность, чем обрат. Они отбрасываются на периферию и накапливаются в виде кольцевого слоя на внутренней стенке корпуса барабана, откуда удаляются при разборке барабана вручную. Из грязевой камеры обрат поднимается вверх и перемещается по кольцевому зазору, образуемому внешней поверхностью верхней разделительной тарелки 24 и конической частью корпуса барабана 21 и его горловиной, попадает в прорези 28, откуда выбрасывается в сборник для обрата 5. Основные регулировки сепаратора СОМ-3-1000 Для того чтобы сливки, выбрасываемые из отверстия винта 29, попадали в сборник для сливок 4, вертикальный вал и установленный на нем барабан регулируют по высоте винтом 12. При правильном их положении нижняя кромка квадратного отверстия винта 29 барабана должна быть выше кромки сборника сливок на 2 – 3 мм.Жирность сливок регулируется винтом 29. При заворачивании винта уменьшается зазор S между входом отверстия винта 29 и центральной трубкой 3. Это увеличивает гидравлическое сопротивление для входа сливок, что способствует более длительному и тщательному сепарированию и получению более жирных сливок. И, наоборот, при вывинчивании винта 29 увеличивается зазор между его концом и центральной трубкой 3, что ведет к уменьшению жирности сливок.

6.2 Технологический процесс работы

Молоко из емкости подается центробежным насосом 7 (рисунок 8.1), на выходном патрубке которого установлены промежуточная камера 12 и дрос-сель 11, обеспечивающие постоянство потока и пропускную способность 1000 л/ч. Далее молоко по трубке 13 поступает в очиститель, где проходя между основанием барабана 5 и тарелкодержателя 19 попадает непосредственно в барабан.В барабане под воздействием центробежной силы и из-за разности плотностей молоко очищается не только от механических примесей, но и от слизи, сгустков молока, элементов крови, которые появляются в молоке при заболевании вымени.

Технологическая схема очистителя-охладителя молока ОМ-1 1 – станина; 2 – вал; 3 – опора; 4 – штифт; 5 – основание барабана; 6 – тормоз; 7 – насос; 8 – кольцо уплотнительное; 9, 10, 14 – гайки; 11 – дроссель; 12 – камера промежуточная; 13 – трубка; 15 – тройник; 16 – клапан обратный; 17 – диск напорный; 18 – тарелка комплектная; 19 – тарелкодержатель; 20 – охладитель; 21 – пакет тарелок; 22 – крышка барабана; 23 – колпак; 24 – прижим; 25 – стопор; 26 – чаша; 27 – пробка; 28 – пульсатор; 29 – указатель уровня масла; 30 – передача червячная; 31 – опора нижняя; 32 – винт регулировочный Молоко в барабане движется по кольцевому (грязевому) пространству между крышкой барабана 22 и пакетом тарелок 21, насаженных на тарелкодержатель 19. При движении по кольцевому зазору молоко распределяется слоями между тарелками и перемещается к оси барабана. Процесс очистки молока от примесей начинается в грязевом пространстве и заканчивается в межтарелочных пространствах.Далее молоко движется между пакетом тарелок 21 и тарелкодержателем 19. Пройдя через отверстия в комплектной тарелке 18, молоко направляется к неподвижному напорному диску 17, исполняющему роль центробежного насоса.

Молоко под давлением подается в тройник 15, укомплектованный дросселем 11 и обратным клапаном 16, обеспечивающие пропускную способность 1000 л/ч и движение молока в определенном направлении.Очищенное молоко направляется в охладитель 20, где охлаждение осу-ществляется в противоточном режиме. Высокая эффективность охлаждения достигается благодаря профилированным тонкостенным пластинам, которые не только хорошо проводят теплоту, но и создают турбулентное движение молока и охлаждающие жидкости, при этом теплота отводится от молока сразу через две пластины.

Каналы для прохождения охлаждаемого молока и охлаждающей жидкости изолированы резиновыми прокладками, расположенными между пластинами. Далее охлажденное молоко (9 – 11ºС) подается в накопительную емкость. Техническое обслуживаниеОдин раз в месяц необходимо произвести ручную мойку пластин охладителя 20. После чего уплотнить охладитель до размера 97 – 109 мм между плитами.Через 200 – 250 часов работы производится замена масла (0,8 – 0,9 л.) в картере станины 1 через пробки 27.После 100 – 150 часов работы необходимо проверить плотность пакета тарелок 21 в барабане. Для этого из крышки барабана 22 удалить уплотнительное кольцо 8 и при необходимости сверху пакета добавить одну запасную тарелку. При этом зазор между крышкой барабана 22 и основанием барабана 5 должен быть 2,5 – 3 мм. Если после сборки барабана отметка на гайке 9 не доходит до отметки на крышке барабана 22, то это значит, что пакет собран с лишней тарелкой.Один раз в 15 дней необходимо снимать основание барабана 5 с вала 2 и промыть внутреннюю часть чаши 26. При сборке конусную часть вала 2 смазать тонким слоем животного жира.

7.1 ОБЩИЕ ВЫВОДЫ1. Эффективность технологий получения и использования высокобелковых кормовых смесей во многом определяется величиной потерь питательных веществ и усвояемости кормового рациона сельскохозяйственных животных в процессе заготовки, хранения, приготовления и раздачи кормов. 2. Разработанная математическая модель оценки эффективности технологий получения и использования кормовых смесей на основе высокобелковых кормовых компонентов, учитывающая потери продукции (молока, мяса) вследствие потерь питательных веществ и усвояемости кормового рациона сельскохозяйственных животных в процессе механической обработки, хранения и раздачи кормов позволяет оценить эффективность функционирования системы кормления животных от стадии выращивания кормовых культур в естественных и искусственных условиях до стадии выдачи кормовых смесей животным. 3. На основании анализа технологий и технических средств приготовления и раздачи рассыпных и прессованных кормосмесей крупному рогатому скоту разработана эффективная схема функционирования поточно-технологической линии приготовления и раздачи рассыпных и прессованных многокомпонентных высокобелковых кормовых смесей с использованием искусственного белково-витаминного конвейера, включающая технологии проращивания соевого зерна, смешивания компонентов в процессе заполнения бункера раздатчика, прессования кормовых смесей и учитывающая технологические и конструктивно-режимные параметры выполняемых процессов, а также их качественные показатели. 4. В результате теоретических исследований получены математические зависимости: - максимального прироста биологической кормовой массы за определенный период времени характеризующего потенциальную способность зерна иметь максимальные приросты биологической массы, позволяющей с достаточной точностью прогнозировать суточные приросты биологической массы при выращивании кормовых культур и при проращивании зерна и обосновать параметры и затраты энергии устройств для проращивания соевого зерна; - неоднородности получаемой кормовой смеси с учетом неравномерности распределения кормовых компонентов по длине загружаемого бункера-накопителя или раздатчика и неустойчивости потока смеси, выходящей из распределительного органа, позволяющей обосновать параметры смесительно-распределяющих органов устройств для смешивания кормов и загрузки бункерных раздатчиков кормов; - неравномерности распределения корма в бункере, учитывающей неравномерность выдачи корма и количество слоев формируемого монолита в бункере-накопителе или раздатчике, позволяющей обосновать параметры загрузки бункеров-накопителей или бункерных раздатчиков кормов; - изменения плотности обрабатываемой кормовой смеси в процессе ее уплотнения рабочими органами пресс-брикетировщика, учитывающей размеры подающего шнека, расщепляющего конуса и формующей головки, углы наклона образующих расщепляющего конуса и формующей головки, количество и размеры каналов прессования формующей головки; - мощностей, затрачиваемых на процессы проращивания зерна сои, доизмель-чения и смешивания кормов с одновременным распределением их в бункере загружаемого раздатчика, прессования кормовой смеси, а также производительностей устройства для проращивания зерна сои, смесителя-распределителя и пресс-брикетировщика, учитывающих конструктивно-режимные параметры данных устройств. Полученные теоретические зависимости подтверждены результатами экспериментальных исследований и производственной проверкой. 5. Введение в состав кормовых смесей проращенного соевого зерна позволяет устранить дефицит белка и витамина С в кормовом рационе, при этом проращивание соевого зерна наиболее целесообразно осуществлять на установках, включающих замкнутую транспортную систему перемещения соевого зерна, устройства вентиляции и орошения. Оптимальными условиями проращивания сои являются: продолжительность Д= 5 суток, влажность ¡¥=90%, температура в слое зерна Т= 28°С, высота слоя #=140 мм. При этом удельный прирост массы замоченного зерна равен туд=1,789 кг/кг, удельное содержание витамина С равно С=0,194 мг/г, а активность ингибиторов трипсина в проращенном зерне сои не превышает 5 мг/г. 6. Установлено, что в процессе заполнения бункера раздатчика кормовой смесью горизонтальными слоями в нем происходит сглаживание неоднородности количественного и качественного состава кормовой смеси. Причем, неоднородность смеси и неравномерность распределения корма в бункере раздатчика зависят от количества слоев формируемого монолита.

7.2 Пастеризатор ОПД-1М Предназначен для мгновенной пастеризации молока путем его нагрева до температуры 90 – 95 0С без последующей выдержки, а также для подогрева молока до 400С перед сепарированием или скармливанием телятам [6.10.2, 6.10.3]. Следует отметить, что мгновенная пастеризация осуществляется за счет нагрева тонкого слоя молока паром от двух стенок. Поэтому марка ОПД расшифровывается как оборудование для пастеризации с двумя паровыми рубашками и является оборудованием непрерывного действия.Устройство следует изучить на разрезе пастеризатора и по рисунку 6.2. При этом надо усвоить, что наружная паровая рубашка 9 является неподвижной и заключена между конической 8 и цилиндрической 10 стенками. С целью улучшения теплообмена на конической поверхности 8 по высоте расположены слезниковые кольца 23 для отвода конденсата (слезинок). Второй паровой рубашкой 21 является пространство внутри вытеснительного барабана 7. Вместе с тем, в обеих паровых рубашках имеются трубки 6 и 31 для вывода из них конденсата.В поточную линию молока входят поплавковая камера 25, трубопровод 26, тонкослойный зазор 24 размером от 6 до 15 мм и отводящий трубопровод 16 с термометром 17 и трехходовым краном 18. Причем термометр имеет две стрелки: одна с вырезом предназначена для установки нижней и верхней границ режима пастеризации, вторая – для контроля текущей температуры молока.

Схема пастеризатора ОПД-1М

1 – паропровод; 2 – вентиль паровой; 3 – клапан вакуумный; 4 – клапан паровой; 5 – груз клапана; 6, 31 – трубки конденсатоотводные; 7 – барабан вытеснительный; 8 – стенка коническая; 9 – рубашка паровая наружная; 10 – стенка цилиндрическая; 11 – кожух; 12 – крышка; 13 – болт специальный; 14 – перегородка; 15 – лопасти; 16 – трубопровод отводящий; 17 – термометр; 18 – кран трехходовой; 19 - шпонка; 20 – втулка; 21- рубашка паровая внутренняя; 22 – корпус специальный подшипниковый; 23 – кольцо слезниковое; 24 – зазор для молока; 25 – камера поплавковая; 26 – трубопровод для подвода сырого молока; 27 – плита опорная; 28 – вал; 29 – клиноременная передача; 30 – электродвигатель Кроме того, на поверхности вытеснительного барабана 7 выштампованы по винтовой линии пазы, способствующие при его вращении подъем как молока в зазоре 24, так и конденсата во внутренней паровой рубашке 21. В верхней части барабана 7 размещено шесть лопастей 15 для транспортировки молока в отводящий трубопровод 16 с производительностью 1000 л/ч.Следует разобраться в том, что вытеснительный барабан 7 закреплен на валу 28 с помощью шпонки 19 и специального болта 13. Причем его положение по высоте можно изменять посредством сменных втулок 20, обеспечивая тем самым необходимый зазор 24. Вертикальный вал 28 вращается в подшипниках качения, размещенных в специальном корпусе 22, и получает вращение через клиноременную передачу 29 от электродвигателя 30.В линии подачи пара пастеризатор снабжен вентилем 2 для регулирования подачи пара в паровые рубашки, вакуумным 3 и паровым 4 клапанами, которые поддерживают внутри паровых рубашек соответственно атмосферное давление в неработающем сост Технологический процесс работы Технологический процесс работы При работе пастеризатора сырое молоко (рисунок 6.2) из поплавковой камеры 25 поступает по трубопроводу 26 в тонкослойный зазор 24.Вытеснительный барабан 7, получая вращение от электродвигателя 30 через клиноременную передачу 29, за счет конусообразной формы барабана и с помощью винтовых пазов, увлекает и поднимает молоко вверх. При этом молоко перемешивается и равномерно нагревается с двух сторон: от стенок барабана внутренней паровой рубашки 21 и конической стенки 8 наружной паровой рубашки 9. Нагретое молоко в верхней части барабана 7 выталкивается лопастями 15 в отводящий трубопровод 16. Если температура нагретого молока будет в пределах 85 – 95 0С, что контролируется по термометру 17, то трехходовой кран 18 устанавливается в положение, когда оно направляется на выход, в том числе и на охлаждение. Если температура молока будет ниже 850С, то молоко направляется на повторную пастеризацию путем перевода крана 18 в другое положение.Необходимо уяснить, что пар низкого давления, подаваемый в рубашки 9 и 21 по паропроводу 1, отдает тепло молоку, а сам, охлаждаясь, конденсируется. Конденсат, вращаясь вместе с барабаном 7, отбрасывается центробежными силами к его конической поверхности, снабженной винтовыми пазами, поднимается вверх, забрасывается в загнутый конец конденсатоотводной трубки 6 и отводится через нее наружу. Конденсат же в наружной паровой рубашке 9 отводится с поверхности ее конической части 8 слезниковыми кольцами 23, сбрасывается вниз и также отводится по конденсатоотводной трубке 31 наружу.Когда давление пара в рубашках поднимается выше 30 кПа, то открывается паровой клапан 4 и часть пара отводится в атмосферу. В случае, когда давление пара в рубашках снижается ниже атмосферного, например, при прекращении подачи пара, то в них впускается воздух через вакуумный клапан 3 и предупреждается сдавливание их стенок

8.1 Заготовка сенажаСенаж - корм, приготовленный из провяленных до 50-55%-ной влажности трав. Консервирующий фактор сенажа - физиологическая сухость массы и анаэробные условия хранения. При влажности массы 50-55% большинство бактерий резко снижают свою жизнедеятельность. Активность молочнокислых бактерий в этой среде значительно снижается, поэтому в сенаже меньше образуется органических кислот и больше остается сахара. Кислотность сенажа (рН) в зависимости от вида трав составляет 4.5-5.5, он характеризуется высокой питательной ценностью (0,35-0,42 корм. ед., 38-65 г переваримого протеина в 1 кг), хорошей поедаемостыо в усвояемостью питательных веществ.При заготовке сенажа предпочтение следует отдавать бобовым и бобово-злаковым травам - люцерне, клеверу, эспарцету - и их смесям со злаковыми травами. В бобовых травах содержится в 1,5-2 раза больше переваримого протеина и каротина.Сенаж хорошего качества можно приготовить и из многолетних злаковых травосмесей и однолетних бобово-злаковых. Для скашивания трав применяются все виды уборочной техники, но непременными условиями являются плющение бобовых трав в хорошую солнечную погоду и ворошение массы в валках. Это обеспечивает более быстрое провяливание и сохранение высокого качества кормов. Для скашивания чаще применяют валковые косилки-плющилки КПС-5Г, Е-301. При этом важно следить за тем, чтобы при высоком урожае для быстрого и равномерного провяливания масса свежескошенных растений в валких не превышала 4-5 кг на 1 м (погонный). Ширина валка должна составлять 1,25-1,30 м и быть максимально близкой к ширине захвата подборщика-измельчителя.Контроль за изменением влажности массы следует проводить с помощью влагомера Чижовой или визуально по следующим признакам. При влажности 55-60% стебли и листья становятся мягкими, но не обламываются и не крошатся, при сильном сжатии растений в руке сок не выделяется, после разжатия руки измельченная масса рассыпается. При влажности массы 40-45% листья трав обламываются и крошатся. Основное требование на подборке массы - хорошее ее измельчение. Масса с длиной резки до 30 мм должна составлять не менее 75%. В сенажной массе даже при сильной трамбовке остается много пор, через которые легко проникает воздух в глубокие слои. Физическая сухость среды в данном случае не задерживает быстрого развития нежелательных микробиологических процессов. Главные условия получения высококачественного сенажа из зеленых кормов - быстрое заполнение хранилищ и создание анаэробных условий. Особенность закладки сенажа в траншеи заключается в том, что провяленную массу надо непрерывно и тщательно уплотнять. Толщина ежедневно уложенного уплотненного слоя массы должна быть не менее 1 м. Для ее уплотнения необходимо использовать только гусеничные тракторы типа С-100. На каждые 100-120 т массы выделяется один гусеничный трактор.В процессе закладки и трамбовки массы ее температура не должна превышать 37°. Если температура поднимается выше указанного предела, то надо ускорить закладку и увеличить интенсивность трамбовки.При хранении сенажа в траншеях большое количество испорченного корма бывает вдоль стен, сверху и в торцах хранилища. Поэтому особое внимание следует уделять уплотнению массы у стен, выравниванию ее, трамбовке и формированию выпуклой поверхности, чтобы обеспечить хороший сток дождевой воды.

Хорошо выравненную и уплотненную поверхность массы тщательно укрывают пологом из полиэтиленовой пленки и слоем земли или торфа толщиной около 10 см.

8.2 СИСТЕМА УДАЛЕНИЯ НАВОЗАВопросы удаления навоза в каждом отдельном случае должны решается неоднозначно. Это зависит от принятой технологии, систем и средств механизации. Удаление навоза составляет до 50% всех трудозатрат по уходу за животными. Применяют три самостоятельных системы уборки навоза: механический, гидравлический и самотечный. К механическим средствам уборки навоза относят: скребковые и скреперные транспортеры ТСН-160А, ТСН-2ОБ, ТСН-3Б - для удаления навоза из продольных навозоприемных каналов; УСП-12 и ТС-1 - для уборки навоза из поперечных каналов в двух или нескольких рядом стоящих свиноводческих помещениях. Для выгрузки навоза из сборника применяются навозопогрузчики НКП-30. Транспортерную систему с механическими средствами уборки навоза рекомендуется применять при кормлении животных кормами собственного производства, использовании в свинарниках подстилочного материала, при близком залегании грунтовых вод, когда самосплавная или гидравлическая система уборки нецелесообразна. Гидравлическая система удаления навоза, основана на удалении навозных масс при помощи сильной струи воды. Самотечная система удаления навоза основана на том, что навозные массы движутся самотеком по горизонтальному каналу. Система может быть непрерывного и периодического действия. В первом случае в конце канала устанавливается порожек высотой до 400 мм, навоз удаляется непрерывно, во втором – шиберное устройство, навоз удаляется через 7-14 дней по мере заполнения канала. Шиберное устройство выполнено в виде калитки или заслонки, плотно перекрывающей канал, от герметичности перекрытия канала зависит надежность системы. При самотечной системе ширина канала от 1,0 до 2,4 м, глубина от 1,0 м и более, длина до 40 м. Животные содержатся на щелевых полах, под которыми расположены железобетонные навозосборные каналы, соединенные с двумя коллекторами, проложенными на противоположных торцах зданий. Каналы без уклона и оборудованы на переходах из одного в другой стационарными бетонными порожками высотой 450 мм. Вся система удаления навоза внутри помещения и за его пределами образует единый каскадный коллектор. Для выгрузки навоза из сборника и транспортировки его в навозохранилище или на дальнейшую обработку рекомендуется применять шнековый насос НЖН-200 и насосы с измельчающими устройствами НЖН-200А, НЦИ-Ф-100 и др. Следует отметить, что эти системы предназначены для промышленных ферм сельскохозяйственных предприятий. Все системы удаления навоза имеют определенные достоинства и недостатки. Однако во всех случаях принятая в хозяйстве система удаления навоза, обработки и хранения должна обеспечивать выполнение санитарно-гигиенических требований и охраны окружающей среды. Складирование навоза необходимо производить ниже водозаборных сооружений, производственной территории с подветренной стороны.

9.1 Понятие технологии возделывания сельскохозяйственной культуры

Жизнь растений тесным образом связана с окружающей средой. Если условия среды не соответствуют потребностям растительного организма, то нарушается его функционирование, что может привести к гибели. Если же все условия находятся в необходимом количестве и полностью удовлетворяют потребность растений, то в полной мере реализуются их биологические возможности. Эти требования определяются биологической особенностью не только каждого конкретного вида растений, но и сортовыми различиями одной и той же культуры, а их познание составляет первую основу научного земледелия. Второй основой научного земледелия является учение о почвенном плодородии, которое складывается из наличия в почве элементов питания и их доступности для растений, водного и воздушного режимов, агрофизических и других свойств. Согласование требований растений с условиями среды путем воздействия на свойства почвы составляет третью — главную — основу научного земледелия. Только глубокое понимание основ земледелия, единства организма и окружающей среды позволили успешно осуществлять мероприятия, направленные на повышение плодородия почв и продуктивности сельскохозяйственных культур. Знание биологических особенностей растений и факторов их жизни — обязательное условие для их возделывания. Самый высокий урожай любой культуры формируется при посеве в оптимальные сроки, когда все фазы развития протекают при наиболее благоприятном сочетании факторов среды. Сроки посева зависят от биологических особенностей культуры, целей ее выращивания, почвенно-климатических условий и других факторов. В растениеводстве считаются ранними сроки посева, когда почва весной на глубине заделки семян прогревается до 4-5°С. В это время высевают культуры раннего срока посева: яровую пшеницу, ячмень, овес, яровую рожь, яровую тритикале и другие культуры, не относящиеся к хлебным злакам (горох, чечевицу, рапс на семена, сурепицу, однолетние и многолетние травы: бобовые и злаковые). Оптимальная температура почвы для посева всех этих культур 6-8°С. Сверхранний посев по «черепку» проводят при переходе среднесуточных температур через 0°С по «выпавшим» озимым после перезимовки.Средние сроки используют для посева теплолюбивых культур, которые плохо переносят или не переносят ранневесенние и летние заморозки. При прогревании почвы на 10-12°С высевают кукурузу, просо, гречиху, сою, клещевину, кабачки, тыкву, чумизу, могар, суданскую траву, однолетние кормовые культуры и картофель. Поздние весенние сроки посева проводят при прогревании почвы до 12-15°С. Высевают самые теплолюбивые культуры: сорго, фасоль, арахис, кунжут, арбузы, дыни, рис, хлопчатник. Летом в пожнивных и поукосных посевах высевают кукурузу, просо, гречиху, картофель ранний, турнепс, однолетние и многолетние злаковые травы. Посев в летне-осенние сроки проводится при снижении среднесуточных температур до 14°С за 50 дней до перехода температуры через 5°С. В эти сроки высевают озимые культуры: пшеницу, рожь и рапс. Поздние посевы (под зиму) проводят при устойчивом понижении температуры почвы до 3-4°С. Применяют их в первичном семеноводстве для оздоровления растений пшеницы от пыльной головни, а также для посева подсолнечника, кормовой моркови и свеклы. Зимние посевы подразделяют на ранний и поздний. Их проводят при глубине снежного покрова до 15 см. Ранний посев зимой проводят, когда поверхность почвы промерзает на 5 см. Предварительно поле обрабатывают лущильником, взламывая первую осеннюю корку для образования шероховатой поверхности и лучшего накопления снега. Шероховатость ослабевает сопротивление поверхности на излом под влиянием дисков зернопрессовой сеялки. Поздний зимний посев можно осуществлять вручную или с использованием специальных сошников в виде цепи бензопилы, прорезая след 2-3 см. Каждая культура высевается с установленной для нее нормой высева. Она зависит от географической местности, погодных условий, засоренности полей сорняками, способа посева, плодородия почвы, крупности семян, влажности почвы, срока посева, качества семян и т.д. Густота посева зерновых в млн./га в.з.: пшеница, ячмень, овес, рожь – 4-7, гречиха и просо 2,5-4,0, кукуруза на зерно – 0,03-0,06 и на силос 0,11 и т.д. Посев мелкосеменных культур осуществляется по массе кг/га семян по 100% посевной годности. В последние годы расчет нормы высева производится с учетом выживаемости растений к уборке, с учетом силы роста и назначения посева (семена, фураж, крупа и т.д.). Оптимальная глубина заделки семян должна обеспечивать нормальное прорастание семян, своевременное и дружное появление всходов и дальнейший нормальный рост и развитие растений. Считается, что глубина заделки должна быть в десять раз больше диаметра семени по ширине и толщине. Зерновые культуры высевают на глубину от 3 до 7 см. При размещении семян учитывают потребность растений во влаге и пище, освещенности, лучшему газообмену, меньшей засоренности сорняками и уходу за посевами. В растениеводстве различают наиболее густой, средне густой, редкий посев. Зерновые культуры относятся к культурам густого посева – 25-15 см2, просо и гречиха – средне густой – 40-25 см2, редкий посев – кукуруза – 200-300 см2 и самый редкий – 20000 см2. Способы посева: узкорядный – 7,5-11 см, рядовой – 15-20 см, черезрядный 15х30,ленточно-рядовой 30х15х15х30 см, перекрестный 15х15, ленточно-разбросной 7,5-7,5-7,5 см, широкорядный 30, 45, 60, 70, 90 и т.д.см. Широкорядный посев подразделяют в растениеводстве на пунктирно-широкорядный, гнездовой и квадратно-гнездовой.

9.2 Назначение и устройство автомата промывкиАвтомат промывки обеспечивает выполнение следующих технологиче-ских операций [2]:– прополаскивание водой доильных аппаратов, молокопровода и доильного оборудования и сливание воды в канализацию;

– дозирование жидких моющих и дезинфицирующих концентратов;

– заполнение ванны моющим и дезинфицирующим раствором;

– проведение циркуляционной промывки;

Рисунок 12.1 Конструктивно-технологическая схема доильной установки АДМ-8А-1

1 – доильные стаканы; 2 – коллектор; 3 – пульсатор; 4 – молочно-вакуумный кран; 5 – моло-копровод; 6 – вакуумпровод; 7 – разделитель; 8 – вакуумная камера для подъема поперечной ветви молокопровода; 9 – вакуумметр; 10 – вакуумный насос; 11 – вакуумрегулятор; 12 – ва-куумный баллон; 13 – автомат промывки; 14 – муфта соединительная; 15 – резервуар для сбора молока; 16 – охладитель молока; 17 – фильтр; 18 – молочный насос; 19 – молокосбор-ник; 20 – предохранительная камера; 21 – вакуумный кран молокосбора; 22 – дозатор моло-ка; 23 – счетчик молока; 24 – переключатель; 25 – дополнительный трубопровод; 26 – рези-новая пробка; 27 – ванна для жидкости; 28 – коллекторная труба; 29 – промывочные головкиАвтомат промывки (рисунок 12.2) состоит из шкафа управления 1, шкафа для пяти или шести электромагнитных вентилей 2, крана 4 для переключения системы на циркуляционную промывку или сброс жидкости в канализацию, вентилей 5 горячей и холодной воды, ванны 8 с поплавковым устройством 6, двух бачков 11 для дозирования кислотных и щелочных концентратов и двух канистр 9, а также из полихлорвиниловых трубок 3 и 10 и соединительных трубопроводов.В шкафу управления (см. автомат промывки) размещены командный прибор, магнитный пускатель, клемники, предохранитель. На крышке шкафа расположена кнопочная станция со световой сигнализацией и переключатель программ. При этом необходимо обратить внимание на то, что валик командного прибора имеет 10 программных дисков, обеспечивающих через микропереключатели и магнитные вентили управление исполнительными механизмами автомата промывки. За 60 минут валик командного прибора делает один оборот.Следует отметить, что шкаф управления и шкаф электромагнитных вен-тилей могут выполняться в едином корпусе (отечественный вариант), и подсоединяются оба шкафа к вакуумной системе доильной установки.Шкаф управления через переключатель обеспечивает промывку доильной установки по двум программам. Первая программа позволяет производить промывку перед доением и промывку после доения. Вторая программа предусматривает только промывку после доения, но с кислотной обработкой молокопровода от «молочного камня».Поплавковое устройство 6 ванны 8 управляет водяными вентилями 5, обеспечивая подачу необходимого количества воды для промывки. В зависимости от уровня воды в ванне запорное устройство поплавка открывает доступ воздуха к пневмоприводам вентилей или соединяет их с ва-куумной системой. Ежедневное (ежесменное) техническое обслуживание проводится перед дойкой и после нее Перед дойкой проверяют техническое состояние доильных аппаратов, вакуумной установки, легкость вращения вала ротора вакуумного насоса и электродвигателя, уровень масла в стакане масленки и при необходимости доливают, степень натяжения ремней клиновой передачи, крепление заземляющего провода и пр.После включения вакуумной установки, когда насос разовьет нормаль-ную частоту вращения, необходимо убедиться в отсутствии посторонних сту-ков и шумов; проверить, нет ли подсоса воздуха в вакуумпроводе и молокопроводе; проверить глубину вакуума, частоту пульсации доильных аппаратов и при необходимости их отрегулировать.

После каждой дойки доильные аппараты переносят в молочную, обмы-вают их снаружи теплой водой и подвешивают на устройстве промывки; от-крывают крышку вакуумного баллона и выпускают его содержимое (конденсат, механические примеси и пр.). Затем приступают к основной операции – промывке доильного и молочного оборудования, соприкасающегося с молоком.Надо запомнить, что один раз в сутки, как правило, после вечерней дойки разбирается коллектор и промываются ершом все его детали. В летнее время рекомендуется их дезинфицировать.

10. 1Травяная мука - ценная для всех сельскохозяйственных животных протеиновая и витаминная добавка к кормам. Травяная мука - витаминно-белковый корм, полученный из искусственно высушенных трав. Её готовят из свежескошенной зелени при кратковременном воздействии нагретого воздуха, что не влияет на сохранение имеющихся в траве витаминов и питательных веществ.Наиболее ценным сырьем для приготовления травяной муки и резки служит зеленая трава люцерны, клевера и их смесей со злаковыми травами, скошенными в фазе бутонизации. В этот период развития в 1 кг сухого вещества эти травы содержат до 22 % протеина, более 300 мг каротина. Перестой трав резко снижает их кормовую ценность, а следовательно, и качество травяной муки и резки. Технология заготовки травяной муки