Для увлажнения и мойки зерна на мукомольных заводах применяют:

машины, в которых зерно увлажняют холодной или теплой водой с целью изменения при последующей гидротермической обработке его физических свойств; 5

машины для увлажнения зерна паром перед шелушением или плющением при переработке различных культур в крупу;

машины, которые наряду с увлажнением зерна отделяют примеси, отличающиеся от зерна гидродинамическими свойствами.

Промышленность выпускает два типа увлажнительных машин: водоструйные для добавления воды в капельном состоянии и водораспыливающие для добавления воды в распыленном состоянии, а также комбинированные моечные машины с вертикальной отжимной колонкой двух типоразмеров – производительностью 6 и 1,5 т/ч. Осваивается производство комбинированной моечной машины с вертикальной отжимкой колонкой производительностью 10 т/ч.

Основные параметры увлажнительных и моечных машин

Основные параметры увлажнительных и моечных машин

Увлажнительные машины. Применение в мукомольной промышленности водоструйных машин позволяет достаточно точно дозировать воду пропорционально зерновому потоку. Однако равномерного смачивания поверхности зерна не достигается, в связи с чем требуются устройства, позволяющие дополнительно перемешивать увлажненную зерновую массу. Более равномерное смачивание поверхности зерна получают в машинах, работающих по принципу центробежного водораспыливания быстровращаюшимся диском. В этих машинах можно регулировать производительность от 0,07 до 2,2 л/мин, благодаря чему увеличивается покрытие поверхности зерна водой.

Потребное количество воды GВ (кг) для увлажнения зерна можно с достаточной точностью определить по уравнению

,

,

где QЗ – масса зерна, подвергающегося увлажнению, кг; ω0 – исходная влажность зерна, %; ω1 – требуемая влажность зерна после пропуска через увлажнительные аппараты. %.

Расход воды в водоструйных увлажнительных машинах составляет от 2 до 8 л на 1 т зерна, в зависимости от степени его увлажнения, а в водораспыливающих машинах –

25 – 50 л на 1 т зерна.

Следует отметить, что даже самое равномерное смачивание поверхности зерна водой не гарантирует получения зерна с одинаковой влажностью после его отволаживания, что объясняется процессом самосортирования. Для предотвращения самосортирования рекомендуется более интенсивно перемешивать зерно и выпускать его из закромов после отволаживания через несколько выходных патрубков.

Моечные машины. В комбинированных моечных машинах вода служит средой для выделения примесей, трудноотделимых при сухом способе

очистки зерна. В основу гидросепарации положена разность скоростей падения зерна и примесей в воде.

очистки зерна. В основу гидросепарации положена разность скоростей падения зерна и примесей в воде.

Движение потока воды в моечной ванне может быть восходящим и нисходящим. Скорость падения частицы в восходящем потоке равна разности между скоростью падения ее в неподвижной воде и скоростью потока. При падении частицы в нисходящем потоке скорость ее будет равна сумме скоростей падения в неподвижной воде и скорости потока. Поэтому целесообразно подавать зерно в моечную ванну в зоне образования восходящих потоков воды, т. е. против направления вращения зерновых шнеков. При поступлении зерна в зону нисходящих потоков, т. е. по направлению вращения шнеков, в камнеотделительные шнеки попадает большое количество зерна.

Зерно находится во взвешенном состоянии при частоте вращения зернового шнека 150 – 160 об/мин, но для доведения потерь зерна до минимума частота вращения шнека должна быть увеличена до 205 – 220 об/мин. Скорость перемещения зерна шнеками составляет 0,25 – 0,3 м/с, время прохождения зерна в моечной машине колеблется в пределах 8 – 12 с. Во избежание попадания тяжелых примесей на дно моечной ванны ширина сборника по оси шнеков должна быть не менее 100 мм. Замена перьевых шнеков ленточными способствует спокойной работе машины и уменьшению пенообразования.

Зерно с водой транспортируется в отжимную колонку при помощи эжекторов. В колонку поступает до 65% общего количества воды. В комбинированных моечных машинах расход воды на 1 кг зерна составляет в среднем 3,5 – 2,0 л. Скорость течения воды принимают в пределах 10 – 15 м/с (при высоте подъема воды 500 – 600 мм). Отношение сечений всасывающего трубопровода и сопла эжектора составляет 15 – 20, а отношение сечений горловины и сопла – 4 – 10. Избыточное давление воды, подаваемой в сопла эжектора, 10 кПа. Расход воздуха в отжимной колонке 16 – 30 м3/мин. Для обмывки наружной поверхности обечайки расходуется 17% от общего количества.

Степень обезвоживания зерна зависит от центробежной силы, которая при постоянном диаметре ротора определяется окружной скоростью. С ее увеличением степень обезвоживания зерна повышается.

Степень обезвоживания зерна зависит от центробежной силы, которая при постоянном диаметре ротора определяется окружной скоростью. С ее увеличением степень обезвоживания зерна повышается.

Эффективность мойки зерна определяется снижением зольности не менее чем на 0,02%, очисткой от спор головни, плесени и т. д., увлажнением на 2 – 3%. Показателем эффективности мойки зерна служит также снижение содержания минеральных и органических загрязнений на поверхности зерна.

Наряду с обычным определением зольности рекомендуется периодически контролировать эффективность процесса мойки, определяя количество и зольность загрязнений, удаляемых с поверхности зерна водой, по методике, разработанной ВНИЭКИ-

продмаш. Для борьбы с потерями зерна и ценных отходов сточную воду перед спуском в канализацию необходимо контролировать. Эта вода после очистки (фильтрации, обеззараживания) может быть вновь направлена на мойку, что особенно важно для мукомольных заводов, расположенных в безводных районах. Воду от крупных примесей очищают в специальных щеточных и шнековых машинах, затем фильтруют через слой гравия и песка и хлорируют (0,06 кг хлорной извести на 1000 л воды). После получасового отстаивания осветленную и обеззараженную волу направляют на мойку. Выделенные в процессе очистки примеси подвергают сушке, после чего используют в качестве кормовых продуктов.

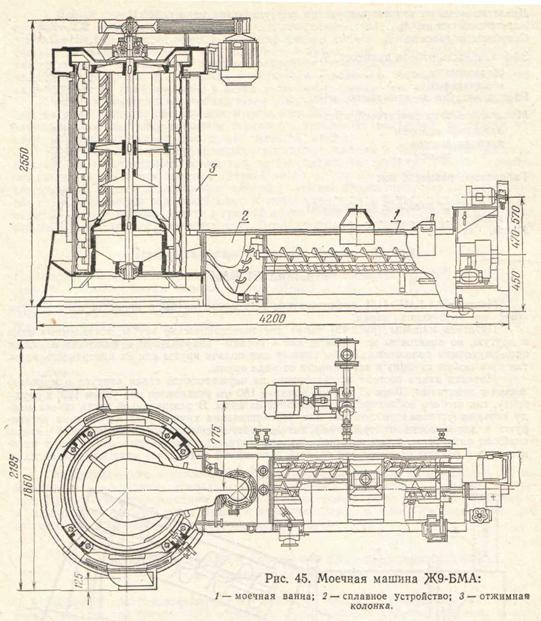

Моечная машина Ж9-БМА

Моечная машина Ж9-БМА [6] предназначена для влажной очистки зерна от пыли, земли, головни, а также от минеральных и органических примесей, близких к зерну по размерам. Машину применяют на мукомольных заводах для подготовки зерна к помалу.

Моечная ванна (рис. 45) представляет собой сварную конструкцию с вмонтированными в нее лотками, в которых расположены зерновые шнеки и камнеотделительные шнеки. Привод шнеков от электродвигателя через клиноременную передачу и редуктор.

Для гашения пены в ванне установлены две форсунки.

Для гашения пены в ванне установлены две форсунки.

Зерно в ванну подают через приемник. Место его установки определяют в процессе эксплуатации в зависимости от загрязнения зерна.

Сплавное устройство представляет собой ванну сварной конструкции, состоящую из двух секций: лотка для отделения легких примесей от полноценного зерна и канала для выхода воды с пеной из отжимной колонки.

Отжимная колонка состоит из двух чугунных станин (нижней и верхней), которые скреплены между собой четырьмя чугунными стойками. Внутри вмонтирован вращающийся бичевой барабан, заключенный в сетчатую обечайку. Лопатки барабана расположены по винтовой линии. Привод барабана от индивидуального электродвигателя через клиноременную передачу. Зерно из колонки выходит через два штуцера.

Через приемник зерно подают на зерновые шнеки, В ванне происходит смачивание зерна. В процессе его перемещения шнеками в воде отделяются минеральные примеси, отличающиеся плотностью от зерна. Направление движения зерна и камней противоположны. Зерно, перемещаемое шнеками, оседает в воронке трубы и струей воды подается в отжимную колонку. Пена, образовавшаяся в колонке, гасится пеногасителями сплавного устройства и частично уносится водой в канал. Примеси из моечной ванны через воронку и патрубок отводят в сборник.

В отжимной колонке под действием центробежной силы и потоков воздуха влажное зерно прижимается к сетчатой обечайке и поднимается лопатками барабана к выходу.

В отжимной колонке под действием центробежной силы и потоков воздуха влажное зерно прижимается к сетчатой обечайке и поднимается лопатками барабана к выходу.