Лекция 9

Обработка материалов резанием

Введение

Обработка резанием в настоящее время является ведущим технологическим процессом в машиностроении, обеспечивающим изготовление деталей требуемой геометрической точности и совокупности показателей качества, необходимых для работы детали в условиях эксплуатации. Вследствие широких и универсальных возможностей обработки резанием и на базе этого технологического направления созданы основные ключевые производства в машиностроении и других отраслях техники. Однако обработка резанием имеет существенный недостаток, так как процесс резания приводит к образованию значительных отходов производства в виде стружки. Это снижает экономические показатели производства и ограничивает применение способов резания.

Тенденция развития современных отраслей машиностроения направлена на уменьшение отходов производства, снижение непроизводительных затрат материалов, энергии и времени, поэтому обработка резанием постепенно вытесняется из сферы производства путем внедрения более прогрессивных методов, таких как, обработка давлением, порошковая металлургия, электрофизикохимические методы обработки, лучевые методы сварки и т.п. Тем не менее, метод обработки резанием является единственно возможным для изготовления высокоточных деталей машин и уникальных изделий для различных отраслей техники и других сфер деятельности общества.

^ 1. Роль отечественной науки в развитии технологии резания металлов

На большинстве машиностроительных заводов резание является преобладающим способом обработки металлов: до 40...60 % деталей машин получают в результате обработки заготовок на металлорежущих станках. Совершенствование технологии резания, модернизация металлорежущего оборудования, разработка и внедрение новых методов резания металлов являются поэтому актуальными проблемами.

История возникновения металлообработки в России мало исследована, однако известно, что уже в X в. русские мастера пользовались достаточно сложными приспособлениями при изготовлении оружия, предметов домашнего обихода и т. п.

Относительно быстрое и последовательное развитие металлообработка в России получила в XVII—XVIII вв. в результате значительного развития производительных сил — объединения мелких производств, превращения их в ремесленные мастерские и далее в фабрики, оборудованные машинами. К этому времени относится, например, изобретение в 1712 г. А. К. Нартовым механического суппорта к токарному станку. Будучи талантливым механиком, А. К. Нартов не только усовершенствовал токарный станок, но и создал ряд станков оригинальной конструкции (винторезный, зуборезный и др.). В 1714 г. на Тульском оружейном заводе М. А. Сидоров использовал станки своей конструкции для сверления оружейных стволов. Работы А. К. Нартова и М. А. Сидорова с успехом были продолжены другими мастерами — механиками, в том числе И. И. Ползуновым и И. П. Кулибиным.

Совершенствование конструкций станков и инструментов создало предпосылки для разработки теории резания металлов.

Основоположником отечественных исследований в области процессов резания металлов является И. А. Тиме, впервые сформулировавший в 1867—1880 гг. основные законы резания, сделавший важные выводы о причинах вибрации при резании и т. д.

Работы И. А. Тиме были продолжены и дополнены П. А. Афанасьевым, исследовавшим процесс стружкообразования с учетом сил трения между резцом и деталью, К. А. Зворыкиным и А. Н. Челюсткиным, которые в результате экспериментальных и теоретических изысканий получили основные расчетные зависимости, Я. Г. Усачевым, исследовавшим тепловые явления при резании и выявившим их влияние на стойкость инструмента, и др.

Теоретические разработки И. А. Тиме и его последователей получили дальнейшее развитие в трудах советских ученых: А. П. Соколовского, предложившего идею типизации технологических процессов и исследовавшего вопросы точности механической обработки, В. М. Кована по теории расчета припусков на обработку, Г. А. Шаумяна по определению характеристик и режимов резания при обработке на автоматах и автоматических линиях и др. Были созданы предпосылки для развития учения о резании металлов и превращения его в науку, для установления основных закономерностей эффективных и экономичных процессов изготовления деталей машин.

^ 2. Основные понятия и определения

Обработка резанием – это процесс срезания режущим инструментом с поверхности заготовки слоя материала в виде стружки для получения необходимой геометрической формы детали, точности размеров, взаиморасположения и шероховатости ее поверхностей. При обработке инструмент и заготовку устанавливают в рабочих органах станка: в шпинделе, патроне, на столе, в револьверной головке и т.п. Для осуществления процесса резания необходимо наличие относительных движений заготовки и инструмента, которые выполняют рабочие органы станка. Движения рабочих органов подразделяют на движения резания, установочные и вспомогательные.

^ Движения резания – обеспечивают срезание слоя материала в процессе формообразующей обработки детали или изменение состояния поверхностного слоя заготовки в процессе отделочной обработки. К движениям резания относят главное движение и движения подач. Эти движения могут быть непрерывными или прерывистыми, а по характеру: вращательными, поступательными, возвратно-поступательными.

Главное движение определяет скорость отделения стружки и называется скорость резания. Скорость резания обозначается символом V.

Движения подачи определяют непрерывность врезания режущего лезвия инструмента в новые слои материала заготовки. Движения подачи обозначают символом S.

При резании с поверхности заготовки срезается слой материала толщиной t.

Скорость резания –V, подача - S и глубина резания - t определяют параметры режима резания.

^ Установочные движения – обеспечивают взаимное положение инструмента и заготовки. Предшествуют движениям резания.

Вспомогательные движения – не связаны непосредственно с процессом срезания слоя материала. Вспомогательные движения: транспортирование заготовки, закрепление заготовки и инструмента, быстрые перемещения рабочих органов станка и др.

Методы обработки резанием можно подразделить по направлениям.

- По назначению: формообразующие и отделочные.

- По характеру режущего инструмента: лезвийные и абразивные.

- По виду выполняемой операции: точение, сверление, шлифование, фрезерование, зубообработка, строгание, протягивание и др.

Формообразующие методы предназначены для изготовления деталей заданной формы и заданного уровня показателей точности.

Отделочные методы предназначены для обеспечения заданного уровня качества поверхности и поверхностного слоя при сохранении уровня точности, достигнутого при формообразующих методах обработки.

Лезвийные методы характеризуются использованием лезвийного режущего инструмента. Лезвийным инструментом называют такой, геометрия режущей части и режущие свойства которого регламентируются условиями технологического процесса и могут быть воспроизведены при переточке инструмента. Лезвийный инструмент, применяемый для обработки резанием подразделяют на однолезвийный и многолезвийный. Пример однолезвийного – токарный резец. Пример многолезвийного – фреза.

Абразивные методы характеризуются использованием абразивного режущего инструмента.

Абразивный инструмент имеет статистические характеристики геометрии и режущих свойств множества режущих лезвий. Путем переточки могут быть воспроизведены режущие свойства и основные элементы формы.

^ 3. Способы обработки металлов резанием и элементы режима резания

В процессе обработки исходная заготовка и режущий инструмент получают рабочее движение от механизмов металлорежущих станков и перемещаются относительно друг друга. Для осуществления обработки резанием необходимо сочетание двух видов движения: главного движения резания и движения подачи.

^ Главное движение резания — прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью v в процессе резания. Движение подачи — прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость v.; которого меньше скорости главного движения резания, предназначенное для того, чтобы распространить отделение слоя материала на всю обработанную поверхность. В зависимости от направления движения подачи различают продольное, поперечное и другие движения подачи.

Наиболее распространенными способами обработки металлов резанием являются точение, сверление, фрезерование, строгание, шлифование (на рис.8.1 стрелками указаны направления главного движения резания и движения подачи).

При точении (рис.8.1, а) заготовке сообщается главное движение резания, а инструменту — движение подачи; при сверлении (рис.8.1,6) оба движения, как правило, сообщаются сверлу; при фрезеровании (рис.8.1,в) главное движение резания осуществляет фреза, а движение подачи — заготовка; при строгании на поперечно-строгальных станках (рис.8.1, г) главное движение резания совершает резец, движение подачи — заготовка, а на продольно-строгальных станках наоборот; при шлифовании (рис.8.1,д) главное

Рис.8.1. Способы обработки металлов резанием

движение резания осуществляет шлифовальный круг. Продольная подача при плоском шлифовании сообщается обычно заготовке, а поперечная — заготовке или шлифовальному кругу.

В общем случае процесс резания характеризуется элементами режима резания: скоростями главного движения резания и движения подачи; подачей; толщиной, шириной, а также площадью срезаемого слоя; машинным и штучным временем.

^ Скорость главного движения резания,V — скорость рассматриваемой точки режущей кромки или заготовки в главном движении резания:

(8.1)

(8.1)

где v — скорость главного движения резания, м/мин; D — диаметр поверхности обрабатываемой заготовки, мм; n — частота вращения заготовки, об/мин.

^ Скорость движения подачи — скорость рассматриваемой точки режущей кромки в движении подачи.

Подача S — отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи, к соответствующему числу циклов или определенных долей цикла другого движения во время резания или к числу определенных долей цикла этого другого движения.

Под циклом движения понимают полный оборот, ход или двойной ход режущего инструмента или заготовки. Долей цикла является часть оборота, соответствующая угловому шагу зубьев режущего инструмента. Под ходом понимают движение в одну сторону при возвратно-поступательном движении.

Различают: подачу на оборот s0, на зуб sг, на ход SХ, на двойной ход S2х, минутнуюsм.

^ Толщина срезаемого слоя а — длина нормали к поверхности резания, проведенной через рассматриваемую точку режущей кромки, ограниченная сечением срезаемого слоя.

^ Ширина срезаемого слоя b - длина стороны сечения срезаемого слоя, образованной поверхностью резания. При наружном и внутреннем точении с продольной подачей  , где D1, D2 — диаметр отверстия или вала соответственно до и после обработки. Площадь f среза (площадь сечения срезаемого слоя) f= аb.

, где D1, D2 — диаметр отверстия или вала соответственно до и после обработки. Площадь f среза (площадь сечения срезаемого слоя) f= аb.

Время, затрачиваемое непосредственно на процесс отделения стружки, называют основным технологическим:  (8.2)

(8.2)

где L — путь, проходимый резцом в направлении подачи, мм; i-число проходов резца на данной операции; h. — припуск на обработку, мм.

По основному технологическому времени рассчитываются нормы выработки на данном виде оборудования.

^ 4 Режущий инструмент

Обработку металлов резанием производят на металлорежущих станках при помощи режущего инструмента, который подразделяется на две группы: однолезвийный (например, резцы) и многолезвийный с двумя и более режущими кромками (сверла, зенкеры, развертки и др.).

Инструменты, изготовленные из абразивных материалов (например, шлифовальные круги), обеспечивают высокую точность обработки и относятся к многолезвийным, т. е. имеющим множество острых режущих кромок.

Производительность всякого режущего инструмента в основном зависит от материала, из которого он изготовлен, способности продолжительное время сохранять режущие свойства. Следовательно, инструментальные материалы должны иметь такие свойства, как красностойкость, теплопроводность, износостойкость, высокое сопротивление изгибу и удару, а также твердость. Для изготовления резцов и других режущих инструментов применяются углеродистые инструментальные стали У11А и У13А, легированные инструментальные стали Р10К5Ф5, 9ХС, Х12Ф1, быстрорежущие стали Р9, Р6М5, Р18, Р18Ф2, металлокерамические твердые сплавы ВК8, ВКЮ, Т5КЮ, ТЗОК.4, а также естественные и синтетические алмазы, кубический нитрид бора — боразон, эльбор и др. Последние характеризуются высокими модулем упругости, теплопроводностью (в 2,5...9 раз большей, чем твердые сплавы). Инструменты из них имеют наилучшую износостойкость. Известен случай, когда алмазный резец до полного использования затачивался 105 раз, прослужив в общей сложности 16 лет.

Область применения алмазного инструмента весьма обширна: шлифование, заточка и доводка твердосплавных режущих инструментов и штампов; правка шлифовальных кругов алмазно-металлическими карандашами и алмазов в оправке; разрезание высокопрочных материалов алмазными дисками и пилами и др.

Толщина срезаемого слоя и качество обработанной поверхности при использовании абразивного инструмента зависят, в частности, от зернистости материала инструмента, т. е. степени измельчения его зерен, а также физико-механических свойств как самих зерен, так и цементирующей их связки.

В нашей стране абразивные инструменты изготовляют с электрокорундовыми зернами, с белым электрокорундом, с карбидом кремния, а также с синтетическими алмазными зернами (СА) и кубическим нитридом бора (КНБ).

В качестве цементирующих веществ при изготовлении абразивных инструментов применяются неорганическая (керамическая, силикатная, магнезиальная), органическая (бакелитовая, глифта-левая, вулканитовая) и различные металлические связки.

По ДСТУ 18118—95 для абразивных инструментов установлена шкала твердости, выраженной обобщенными характеристиками: мягкий инструмент (М1, М2, МЗ), среднемягкий (СМ1, СМ2), средний (С1, С2), среднетвердый (СТ1, СТ2, СТЗ), твердый (Т1, Т2), весьма твердый (ВТ1, ВТ2) и чрезвычайно твердый (ЧТ1, ЧТ2).

Алмазный абразивный круг — это металлический (часто алюминиевый) или пластмассовый корпус с нанесенным алмазным слоем толщиной 1,5...3 мм с металлической или бакелитовой связкой и содержанием алмазных зерен обычно 50% (реже 25 и 100%).

Основные характеристики абразивного инструмента указываются в марке на его поверхности. Например, ЧАЗ Э9А40СМ2К6 ППЗООх20х127 35 м/с означает: ЧАЗ — завод-изготовитель; Э9А — эльбор повышенного качества, используемый в качестве абразива; 40 — номер зернистости; СМ2 — твердость инструмента; Кб — содержание эльбора 60%. Дальше обозначены форма круга (ПП — плоский прямого профиля); размеры круга в миллиметрах (наружный диаметр, толщина, диаметр посадочного отверстия) и допустимая скорость вращения.

^ 4.1 Геометрические параметры режущих инструментов

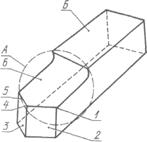

Рассмотрим геометрию режущего инструмента на примере токарного резца (наиболее простой вид режущего инструмента). Токарные резцы имеют обычно вид стержней прямоугольного сечения с режущей частью, имеющей сложную геометрическую форму (рис.8.2).

Рис.8.2 Схема токарного резца

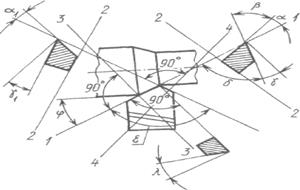

Рис.8.3. Геометрические параметры резца

Резец состоит из рабочей А и крепежной Б частей. Рабочая часть включает лезвия и выглаживатели (при их наличии). Крепежная часть служит для установки и крепления инструмента в технологическом оборудовании или приспособлении.

Лезвие — клинообразный элемент для проникновения в материал заготовки и отделения слоя материала - имеет переднюю поверхность 6 лезвия, контактирующую в процессе резания со срезаемым слоем и стружкой, заднюю главную 2 и заднюю вспомогательную 3 поверхности лезвия, контактирующие в процессе резания с поверхностями обрабатываемой заготовки.

Пересечением передней и задней главной поверхностей лезвия образуется главная режущая кромка / резца; пересечением передней и задней вспомогательной поверхностей лезвия вспомогательная режущая кромка 5. Пересечение главной и вспомогательной режущих кромок образует вершину 4 лезвия. Основная работа — резание — выполняется главной режущей кромкой.

Для определения углов резца в качестве исходных принимают три координатные плоскости (рис.8.3): плоскость резания 1— 1, основную плоскость 2 — 2 и главную секущую плоскость 3 — 3. Первая из них является касательной к поверхности резания и проходит через главную режущую кромку резца перпендикулярно основной плоскости; вторая проходит через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания в этой точке; третья плоскость перпендикулярна линии пересечения основной плоскости и плоскости резания.

Основная плоскость резания и главная секущая плоскости составляют систему координат, в которой определяются углы режущей части инструмента.

Различают главные и вспомогательные углы резца. Главные углы α, β, γ, δ измеряются в главной секущей плоскости, перпендикулярной к проекции главной режущей кромки на основную плоскость; вспомогательные углы α1, β1, γ1, δ1 — во вспомогательной секущей плоскости 4 — 4, перпендикулярной к проекции вспомогательной режущей кромки на основную плоскость.

Передний угол γ — угол между передней поверхностью лезвия и основной плоскостью. Он может быть как положительным, так и отрицательным (от -10° до 30°).

Задний угол α между задней поверхностью лезвия и плоскостью резания обеспечивает уменьшение работы трения на задней поверхности резца. В зависимости от условий работы резца угол α составляет 4...15°.

Угол заострения β — угол между передней и задней поверхностями лезвия; угол резания δ — между передней поверхностью резца и плоскостью резания (δ = α β). Различают также главный угол φ в плане, вспомогательный угол φ1 в плане, угол ε при вершине резца, угол λ наклона главной режущей кромки. Последний обеспечивает отвод стружки в определенном направлении и обычно составляет от -5° до 15°.

Изменяя геометрические параметры лезвия, можно управлять процессом резания, т. е. внедрением режущей части инструмента в обрабатываемый материал, при котором образуется упруго- и пластически деформированный его объем — зона опережающей деформации или зона стружкообразования.

При затормаживании схода стружки под действием сил трения на передней поверхности резца длина ее уменьшается, а площадь поперечного сечения увеличивается (происходит усадка стружки, увеличивающаяся с ростом угла резания δ).

При очень малых углах α может происходить трение обрабатываемого материала о заднюю поверхность резца, что сопровождается повышенными нагревом, изнашиванием резца и увеличением усилий, затрачиваемых на отделение стружки.

С увеличением угла заострения резца β повышается стойкость режущего инструмента, но в то же время увеличиваются силы резания.

При обработке резанием деформация распространяется за пределы поверхности резания в глубь металла, в результате происходит упрочнение (наклеп) металла, в нем появляются остаточные напряжения. Глубина упрочненного слоя и значения остаточных напряжений зависят от свойств металла, режимов резания и геометрии инструмента.

В процессе резания пластичных материалов происходит образование нароста на передней поверхности резца у его режущей кромки за счет застойных накоплений деформированных частиц обрабатываемого металла, которые в условиях высоких давлений и температуры привариваются друг к другу. Твердость нароста в 2...3 раза больше твердости обрабатываемого металла, он может резать металл, защищая режущую кромку инструмента от истирания. Нарост обусловливает изменение геометрии режущей части инструмента (уменьшается угол резания), а следовательно, и процессов внедрения резца в металл и деформирования срезаемого слоя. Поэтому при чистовой обработке образование нароста нежелательно. Интенсивное образование нароста происходит при скоростях резания 0,16...0,5 м/с.

^ 4.2 Стойкость режущих инструментов

Надежность режущего инструмента определяется его стойкостью, т. е. способностью сохранять режущую кромку достаточно острой в течение определенного времени работы. Затупление резца происходит в результате молекулярно-термических процессов и механического изнашивания его граней и режущей кромки. Скорость изнашивания режущего клина (лезвия) в значительной степени зависит от количества теплоты, выделяющейся при резании за счет работы, затрачиваемой на деформацию срезаемого слоя, трение стужки о переднюю поверхность резца и трение задней главной его поверхности о поверхность резания. В результате в резец отводится 10... 40 % общего количества теплоты, выделяющейся в процессе резания, и температура лезвия может достигать 800... 1010 °С. Это обусловливает ускорение изнашивания режущего инструмента — истирания и удаления микрочастиц с его поверхности и образования микросколов (выкрашивания) режущей кромки. Сопротивление изнашиванию — важнейшая характеристика инструмента.

Процесс изнашивания режущего инструмента протекает весьма разнообразно в зависимости от условий его работы: свойств обрабатываемого материала, геометрии и материала инструмента, скорости главного движения резания, толщины среза, смазочно-охлаждающей среды. Однако главным фактором, определяющим стойкость инструмента, является скорость главного движения резания. Обычно стойкость режущего инструмента характеризуется периодом стойкости, под которым понимают время резания новым или восстановленным режущим инструментом (лезвием) от начала резания до отказа.

Между скоростью главного движения резания и периодом стойкости (Т, мин) инструмента существует зависимость

где v — скорость главного движения резания, м/мин; С — коэффициент, зависящий от материала режущей части инструмента, обрабатываемого материала и режима резания; т — показатель относительной стойкости, зависящий от свойств обрабатываемого металла, материала режущей части резца и характера обработки (m = 0,1..0,5).

Так как значение показателя т невелико, то даже небольшое изменение v вызывает значительное увеличение или уменьшение периода стойкости инструмента. Практически период стойкости Т резцов из быстрорежущей стали и резцов, оснащенных твердыми сплавами и минералокерамикой, составляет соответственно 15... 60 мин, 45... 90, 30... 40 мин. Необходимо выбирать такую стойкость режущего инструмента, при которой достигалась бы наименьшая себестоимость обработки.

^ 5. Силы резания Сила резания, приложенная к передней поверхности резца, преодолевает сопротивление металла снятию стружки и зависит от ряда факторов: рода обрабатываемого материала, размера стружки, углов заточки резца, скорости резания и др.

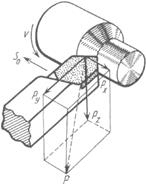

Сила резания ^ Р может быть разложена на три взаимно перпендикулярные составляющие РX,, РY, РZ (рис. 4). Составляющая РX действует в направлении продольной подачи и называется осевой составляющей силы резания. Сила РY направлена по радиусу главного вращательного движения резания в вершине лезвия и называется радиальной составляющей силы резания. Направление силы РZ совпадает с направлением скорости главного движения резания в вершине лезвия и называется главной составляющей силы резания.

Ее необходимо знать для расчета резца, деталей коробки скоростей и других сборочных единиц станка на прочность, а также для определения мощности и вращающего момента на шпинделе.

Рис.8.4 Схема сил резания при точении

По осевой составляющей силы резания РX = (0,1...0,25) Рz рассчитывают, например, детали механизма подачи станка на прочность. Радиальная составляющая РY = (0,25...0,5) Рг.

Сила резания P рассчитывается по формуле,

Главная составляющая силы резания РZ создает на обрабатываемой детали момент сопротивления вращению Mc= PzD / 2,

Мощность, затрачиваемая в процессе резания,

Nе=РZV, (8.3)

а расчетная мощность электродвигателя станка

(8.4)

(8.4)

где η— КПД станка (для современных токарных и фрезерных станков η = 0,75... 0,9, сверлильных — 0, 85...0,9, шлифовальных — 0,8...0,95).

^ 6. Основы выбора оптимальных режимов резания

Оптимальный режим резания характеризуется таким сочетанием отдельных его элементов, которое обеспечивает качественное выполнение данной операции с наименьшими затратами труда. Следовательно, оптимальным является такой режим, который обеспечивает наименьшую себестоимость обработки при условии удовлетворения всех требований к качеству продукции.

Важнейшим фактором, обусловливающим снижение себестоимости изготовления деталей, является повышение производительности металлорежущего оборудования, т. е. обеспечение минимального машинного времени (Tм, мин) при обработке деталей.

С учетом формул (8.1) и (8.2)

При точении одних и тех же деталей величина LπD/1000 остается постоянной. Обозначив ее буквой С, получим

Отсюда видно, что наименьшее машинное время при точении может достигаться при наибольшем значении произведения vS0t.

Последовательность выбора v, S0,, а определяется их влиянием на стойкость резца. Аналитически найдено, что стойкость резца зависит от глубины резания в меньшей степени, чем от подачи; с повышением скорости резания стойкость резца снижается наиболее интенсивно. Поэтому для определения рационального режима резания при заданной стойкости инструмента необходимо вначале выбирать максимально допустимую глубину резания, затем устанавливать максимальную технологически допустимую подачу, а по выбранным глубине резания и подаче определять скорость резания.

Глубина резания определяется припуском на обработку. Из формулы машинного времени видно, что наименьшим оно будет в случае, когда весь припуск снимается за один проход резца. Хотя современные методы изготовления заготовок предусматривают минимальные припуски на механическую обработку, однако чаще ее приходится производить в два прохода — черновой и чистовой. В этом случае весь припуск h делят на предварительный hпр и чистовой hЧ, причем hпр = 0,85h.

Максимальную технологически допустимую подачу определяют с учетом установленной глубины резания и требований к обработанным поверхностям, прочности и жесткости механизма подачи станка, способа крепления резца и других ограничивающих факторов.

Скорость резания при точении зависит от качества обрабатываемого и инструментального материалов, стойкости режущего инструмента, геометрических параметров режущей части резца, способа охлаждения зоны резания и других факторов. Скорость резания (v, м/мин) определяют по эмпирической формуле

где Су — коэффициент, учитывающий свойства обрабатываемого материала, кинематические элементы и характеристики резания, условия обработки; х„, у„ — показатели степеней, зависящие от условий обработки; kv— поправочный коэффициент.

Значения kv, yv, xv приводятся в нормативных материалах. По рассчитанной скорости резания определяется необходимая частота вращения заготовки п и подбирается по паспорту станка частота вращения шпинделя.

После выбора толщины среза и скорости главного движения резания рассчитывают мощность, затрачиваемую в процессе резания, по формуле (8.3).

^ 7. Элементы технологического процесса

обработки металлов резанием