Тема: Вибродуговая наплавка.

Наплавка вибродугоным способом является разновидностью автоматической и отличается от нее тем, что электрод во время наплавки постоянно вибрирует. Вибрация электрода облегчает зажигание дуги и делает процесс наплавки более устойчивым. В процессе наплавки деталь нагревается незначительно, поэтому деформации ее малы и, следовательно, не нарушается термическая обработка на участках детали вблизи места наплавки.

После наплавки не требуется термическая обработка детали, так как в процессе наплавки под действием охлаждающей жидкости происходит закалка наплавленного слоя. Толщину слоя наплавки можно регулировать в пределах от 0,5 до 2 мм на сторону. Для повышения износостойкости наплавленного слоя используют легирующие флюсы. Основное преимущество вибродуговой наплавки заключается в возможности надежного наплавления тонких слоев на изношенные места. При значительных износах лучше использовать обычные способы наплавки.

Вибродуговая наплавка (рис. 4.5) отличается от других сварочных процессов наличием колебаний электродной проволоки с частотой 50-100 Гц и низким напряжением источника сварочного тока. Цикл наплавки состоит из переноса металла электродной проволоки на деталь за счет чередования электрических разрядов и коротких замыканий цепи. Введение индуктивности в цепь дуги обеспечивает накопление электрической энергии в индуктивности во время разомкнутого состояния цепи, сдвиг фаз тока и напряжения, поэтому переход тока через нуль происходит при наличии напряжения источника питания и возникновении электродвижущей силы самоиндукции, которая совпадает по направлению с напряжением источника питания. Это обеспечивает повторное возникновение дугового разряда после разрыва сварочной цепи и устойчивое горение дуги.

Электрод и деталь оплавляются во время дугового разряда, при этом на конце электрода образуется капля металла. Мелкокапельный перенос металла на деталь происходит преимущественно во время короткого замыкания. Длительность существования дуги составляет 20 % времени цикла, поэтому провар основного металла неглубокий, с небольшой зоной термического влияния.

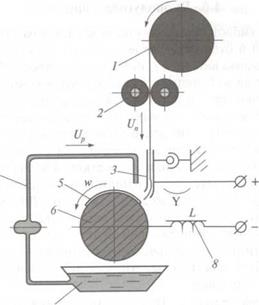

Рис. 4.5. Схема вибродуговой наплавки:

1 - кассета для проволоки; 2 — подающие ролики; 3 — качающийся мундштук; 4 — система подачи раствора; 5 — наплавленный слой; 6 — восстанавливаемая деталь; 7— емкость; 8 — индуктивное сопротивление

Вибродуговую наплавку применяют для восстановления изношенных поверхностей стальных и чугунных деталей довольно широкой номенклатуры. В состав оборудования для вибродуговой наплавки входит переоборудованный токарный станок, обеспечивающий медленное вращение детали, наплавочная головка и источник сварочного тока.

В качестве наплавочных головок используют те же механизмы, что и при автоматической наплавке под слоем флюса. В них изменена только конструкция мундштука и отсутствует устройство для подачи флюса.

Вибродуговую наплавку осуществляют на постоянном токе обратной полярности. Оптимальное напряжение при наплавке 17 — 20 В.

Для охлаждения детали применяют 3—4 % раствор кальцинированной соды или 10—20 % раствор технического глицерина Количество жидкости, подаваемой в зону наплавки, регулируют краном, установленным на наплавочной головке. Струя жидкости не должна попадать в столб дуги, так как это нарушает процесс наплавки.

Толщина наплавляемого слоя зависит от соотношения скоростей подачи электродной проволоки и окружной скорости вращения детали: чем больше скорость подачи проволоки и меньше окружная скорость вращения детали, тем толще будет наплавленный слой. С увеличением окружной скорости вращения детали наплавляемый валик металла при прочих равных условиях наплавки становится тоньше и уже. При этом если толщина наплавленного слоя должна быть минимальной, то применяют тонкую проволоку, а если требуется получить более толстый слой, то применяют проволоку большего диаметра.

Стабильность процесса наплавки контролируют по показаниям амперметра и по равномерности издаваемого звука. При нормальном ходе процесса стрелка амперметра почти не колеблется и слышен равномерный характерный звук плавящейся проволоки. При неправильно выбранных режимах наплавки процесс идет при непрерывном резком потрескивании, стрелка амперметра резко колеблется, шов получается прерывистым.

Качество полученного слоя наплавки зависит от ряда причин. Большая пористость наплавленного металла указывает на загрязненность охлаждающей жидкости либо недостаточно хорошую очистку поверхностей основного металла и проволоки. При слишком большой окружной скорости детали в наплавленном металле образуется большое количество раковин.

После длительной работы наплавочной головки изнашиваются направляющая трубка мундштука, рифления подающего ролика в механизме подачи проволоки, ослабевает затяжка конусного болта шатуна наплавочной головки и пр. Все эти неисправности приводят к нарушению стабильности процесса и образованию дефектов наплавки, поэтому необходимо производить своевременное обслуживание установки.

Свойства покрытий при вибродуговой наплавке могут быть улучшены применением защитных сред (диоксида углерода, флюсов, водяного пара, пены), использованием порошковых проволок, последующей термической обработкой изделий, обкаткой роликами или ультразвуковым упрочнением.

При разработке технологических процессов вибродуговой наплавки учитывают ряд особенностей. Первый и последний валики наплавляют на цилиндрические поверхности при отключенной подаче. При консольном закреплении детали наплавку ведут от свободного конца к патрону. Галтели детали наплавляют в последнюю очередь.

Недостатки процесса следующие:

— снижение усталостной прочности до 60 % из-за образования закалочных структур в материале, вызывающих растягивающие напряжения и неоднородность твердости (в местах перекрытия точек сварки в результате отпуска твердость снижается);

- наличие пор в покрытии по причине быстрого перехода металла из жидкого состояния в твердое.

Домашнее задание: