РАСЧЕТ И ВЫБОР ПЛАМЕННЫХ ПЕЧЕЙ ДЛЯ НАГРЕВА ПРУТКОВ И ЗАГОТОВОК ПОД ОБЪЕМНУЮ ШТАМПОВКУ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по выполнению курсового и дипломного

проектирования для студентов очного обучения

| Направление подготовки: | "Технологические машины и оборудование" | |

| Специальность подготовки: | "Машины и технология обработки металлов давлением" |

Форма обучения: очная

Тула 2010

I. ВВЕДЕНИЕ

Нагрев металла перед ковкой и штамповкой является одной из основных операций технологического процесса горячего формообразования.

От способа и режима нагрева зависят качество поковок, расход металла и топлива, стойкость рабочего инструмента и санитарно-гигиеническое условия труда в кузнечных цехах. Нагрев предопределяет также производительность процессов обработки и мощность потребного кузнечно-прессового оборудования, поскольку при нагреве металл становится пластичнее и его сопротивление деформированию понижается. Кроме того, сочетание определенного для нагрева данного металла режима нагрева с соответствующей степенью деформации при пластической обработке позволяет получать более мелкозернистую и однородную структуру поковки и тем самым повысить ее служебные свойства /6/.

Нагрев считается качественным, если он проведен по определенному (заданному) режиму, в результате чего получено требуемое распределение температуры по объему заготовки, окисление к обезуглероживание не превышают допустимых значений и при этом не нарушена целостность металла.

Снижение угара имеет важное значение с точки зрения уменьшения потерь металла, повышения стойкости инструмента, улучшения качества и точности поковок.

Чтобы уменьшить угар, глубину обезуглероженного слоя, применяют малоокислительный и безокислительный нагревы.

Режим и способ нагрева устанавливаются в зависимости от марки нагреваемого материала, размеров заготовки, технологических условий на поковки, характера последующей механической и тепловой обработки, серийности продукции и ряда других факторов.

В кузнечных цехах применяются принципиально два различных вида нагрева металла: пламенный и электрический.

В настоящей методике мы будем рассматривать применение пламенного нагрева.

При пламенном нагреве металл нагревается в основном излучением теплоты от раскаленных газов, стенок и свода печи (лишь в незначительной степени конвекцией, т.к. температура в печи обычно выше 1200 °С), а также путем теплопроводности от наружных поверхностей вглубь сечения заготовки.

При пламенном нагреве как "средство нагрева" используются печи. По характеру работы они разделяются на 2 группы: периодического и непрерывного действия. В первом случае загрузка, нагрев и выгрузка заготовок производятся периодически, через определенные промежутки времени, во втором случае они могут происходить непрерывно. К средствам нагрева периодического действия относятся печи камерные, печи с выдвижным подом; к средствам нагрева непрерывного действия - механизированные печи и установки: методические толкательные, с вращающимся подом, конвейерные и т.п.

Нагревательные установки периодического действия используются, как правило, в мелкосерийном производстве, установки непрерывного действия - в крупносерийном и массовом производстве.

Среди пламенных печей, работающих на отечественных заводах, большинство составляют камерные печи. На второе месте стоят проходные печи толкательного типа (методические и полуметодические). Печи кольцевые, секционные и с шагающим подом составляют незначительную часть от общего парка печей.

2. ТЕХНОЛОГИЯ НАГРЕВА МЕТАЛЛА

При нагреве стали происходит обезуглероживание, окисление и газонасыщение поверхности заготовки, существенно изменяются структура, физико-механические и теплофизические свойства, при нагреве материалов, например, алюминиевых, магниевых и титановых сплавов эти явления проявляются также в той или иной степени.

Технологически правильно нагреть металл - это значит обеспечить заданный тепловой режим, т.е. прогреть заготовку до установленной температуры с определённой скоростью и обеспечить заданное распределение температуры по объему заготовки. Качество и скорость нагрева зависят от процессов теплопередачи и рабочей камере печи, физико-механнческих и тепло-физических свойств материала заготовки, расположение заготовки на поду печи и др. Производительность печи обычно зависит от скорости нагрева, которую определяет температурный режим в рабочей камере, и в основном - разность температур между греющей средой и металлом, а такте толщина заготовки.

2.1. Теплообмен в печах

Рабочая камера обычной пламенной печи представляет собой замкнутое пространство, ограниченное печными стенками и заполненное раскаленными продуктами горения.

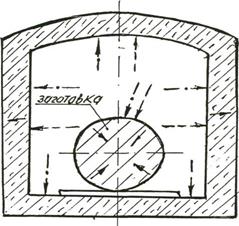

Передача тепла в печи осуществляется конвекцией, излучением и теплопроводностью, которые, находясь во взаимодействии, друг с другом, составляют сложный теплообмен (рис. 1.2).

Основным видом передачи теплоты на поверхность металла в высокотемпературных пламенных печах является излучение, и его доля составляет 75-90 % от суммарной теплопередачи. В печах скоростного конвективного нагрева, где движение печных газов существенно интенсифицировано, доля конвективной составляющей в переносе теплоты может составлять до 50 %.

Теплообмен конвекции имеет решающее значение при температурах ниже 600-700 °С.

Распространение тепловой энергии внутри заготовки происходит за счет теплопроводности, которая зависит от интенсивности подвода теплоты к ее поверхности (внешний теплообмен), теплофизических свойств материала и размеров тела (внутренний теплообмен).

2.2. Теплофизические свойства стали

Температурный режим нагрева слитков и заготовок в широком температурном интервале существенно зависит от теплофизических свойств стали (теплоемкости С, коэффициентов тепло- и температуропроводности  и

и  .

.

В крупных заготовках (слитках) большое значение имеет также и масштабный фактор, который усиливает неравномерность свойств по сечению.

Рис I. Схема теплообмена в рабочей камере нагревательной

пламенной печи:

- излучение, - конвекция,

- излучение, - конвекция,

- теплопроводность.

- теплопроводность.

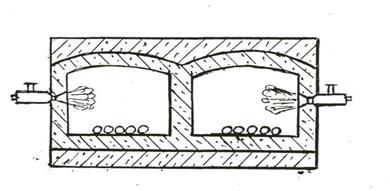

Рис.2. Схема двухкамерной печи

Теплофизические свойства различных сталей различаются в диапазоне температур 0-750 °С. При более высоких температурах значения теплофизических параметров почти всех сталей сходятся достаточно близко.

Теплофизические свойства магниевых, никелевых, алюминиевых и медных сплавов значительно выше, чем у сталей, и поэтому они нагреваются значительно быстрее.

2.3. Температурные условия

Термический режим нагрева заготовки определяется начальным и конечным распределением температур по сечению и характером их изменения во времени.

Температурные режимы металлов и сплавов определяются исходя из того, чтобы повысить пластичность, снизить сопротивление деформации, однако при этом не должны произойти структурные изменения, ведущие к ухудшению свойств конечного продукта (поковки и детали), не должны произойти необратимые процессы, которые привели бы к браку деталей.

Так, для среднеуглеродистых сталей температурный диапазон определяется по диаграмме Fe – Fe3C и имеет пределы: нижний выше точки A3 на 50...70 °С, а верхний - ниже линии начала плавления (линия АЕ) на 150-200°С /2/. Если превысить предел нагрева стали, то сначала произойдет перегрев металла (рост зерен), который исправляется термообработкой, а затем пережог металла (окисление по границам зерен), т.е. окончательный брак поковок (идут в переплавку). Обычно температурный диапазон нагрева сплавов перед резкой или объемным деформированием определяют по справочникам -/4.7/.

С точки зрения максимального повышения производительности печей обычно выгоднее всего вести нагрев с наивысшей, возможно допустимой, скоростью. Однако передача тепла внутрь заготовки происходит не мгновенно, поэтому в заготовке могут возникнуть по сечению растягивающие напряжения, а значит деформации, превышающие пластичность металла при заданной температуре, что приведет к трещинам.

Это явление опасно до 500...600 °С, когда сталь еще не обладает достаточной пластичностью. Поэтому для крупных заготовок (слитков) нужен ступенчатый нагрев (до 600...700 °С -медленный, более 700 °С - ускоренный).

2.4. Окисление и обезуглероживание стали

Общий анализ протекания процессов обезуглероживания и окисления стали показывает, что основными факторами, влияющими на эти процессы, являются: температура нагрева заготовок, продолжительность их пребывания при высоких температурах, химический состав окружающей атмосферы и химический состав стали.

Процесс обезуглероживания сталей начинается при температурах более 800-850 °С.

При нагреве в пламенных печах обычно глубина обезуглероженного слоя составляет 0,2-2 мм, угар - 2-4 %.

С целью уменьшения процента угара и величины обезуглероженного слоя применяются скоростной и безокислительный нагревы.

3. ОСНОВНЫЕ ТИПЫНАГРЕВАТЕЛЬНЫХ ПЕЧЕЙ

По характеру работы нагревательные печи делятся на две основные группы: периодического (камерные) и непрерывного (проходные и методические) действия. Первые применяются в мелкосерийном, индивидуальном производстве, вторые в серийном и массовом производстве. Эти печи отличаются высоким уровнем механизации. В камерных печах нагреваемый металл неподвижен, а при переменном или постоянном температурном режиме температура в каждый момент времени в рабочем объеме печи поддерживается постоянной. В печах непрерывного действия нагреваемый металл перемещается навстречу движению потока греющих газов при определенном распределении температур по длине рабочей камеры печи, разделяемой на зоны. В методических печах в каждом поперечном сечении камеры температура постоянна во времени, в проходных - температура во времени сохраняется постоянной во всем объеме.

3.1. Камерные нагревательные печи

В этих печах на стационарный год загружается порция металла - осадка, которая нагревается до заданной температуры. Основное преимущество печей - их универсальность, что особенно важно для мелкосерийного производства с широкой номенклатурой изделий, простота изготовления и эксплуатация. Эти печи могут применяться и для серийного производства. В этом случае они изготавливаются двухкамерными (рис. 2). Камеры загружаются заготовками поочередно, пока в одной камере металл нагревается, из другой камеры заготовки подаются на штамповку, По характеру теплообмена в рабочем пространстве камерные печи могут быть разделены на печи прямого и косвенного нагрева. Наиболее распространенными являются печи прямого нагрева, в которых продукты горения направляются непосредственно на осадку (загруженные заготовки).

Недостатком камерных печей является отсутствие механизации. Загрузка заготовок осуществляется "навалом", процесс загрузки и выгрузки производится вручную.

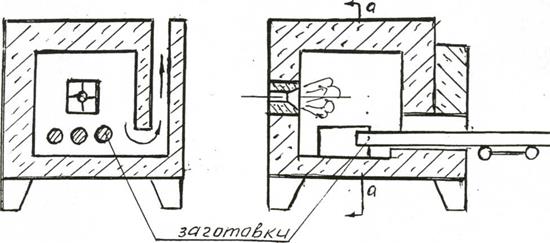

Когда требуется нагревать только часть заготовки (например, при штамповке на ГКМ), применяются щелевые (рис. 3), или очковые стационарные, или вращающиеся печи (рис. 4).

Крупные заготовки и слитки обычно нагреваются в камерных печах с выдвижным подом.

3.2. Проходные печи

Более совершенными и современными по сравнению с камерными являются механизированные печи проходного типа, которые используются для серийного и массового производства.

С точки зрения температурного режима проходные печи можно разделить на две большие группы: однозонные и методические. В однозонных печах, так же как и в камерных, температура в рабочей зоне постоянна. К печам этого типа относятся печи для нагрева прутков перед резкой, целевые (в отличие от печи на рис. 3, заготовки непрерывно движутся через зону нагрева с помощью какого-либо механизма, расположенного вне зоны печи),

Рис.3. Щелевая камерная печь

Рис.4. Очковая вращающаяся печь

печи для нагрева тонких заготовок (листов), прутков и т.п.

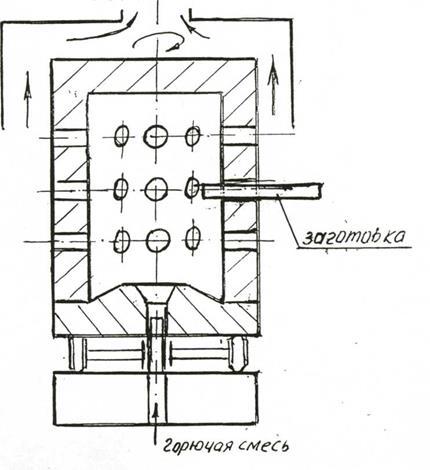

Для нагрева прутков перед резкой применяются печи с подъемношагающими балками (рис. 5) или другими механизмами перемещения (например, толкательные). Температура подогрева прутков из сталей колеблется в пределах 400-700 °С. Ширина печи должна соответствовать максимальной длине прутка.

Конвейерные печи для нагрева стальных заготовок до 1200 °С применяются редко из-за низкой стойкости конвейера. Они применяются тогда, когда температура нагрева не превышает 700-850 °С.

Широкое распространение в крупносерийном, массовом производстве получили толкательные печи проходного типа с одинаковой температурой по всей камере (однозонные). Они применяются для поковок средней массы (от 5 до 50 кг) (рис. 6).

Для заготовок более крупных, особенно из легированных сталей, применяются методические или полуметодические печи, которые позволяют более плавно нагревать заготовки (рис. 7).

По способу нагрева методические печи подразделяются на печи с односторонним и двусторонним обогревом. В первом случае заготовки продвигаются вплотную друг к другу по монолитному огнеупорному полу, и нагрев осуществляется только сверху. При двустороннем обогреве (заготовки движутся по охлаждающим трубкам) и сверху, и снизу скорость нагрева увеличивается в 3-3,5 раза.

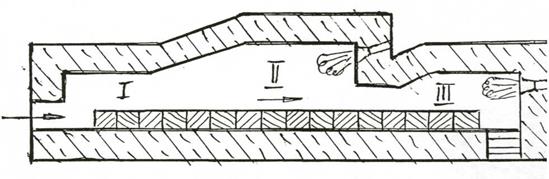

С точки зрения температурного режима методические печи можно разделить на две большие группы: двухзонные и трехзонные (рис.7).

Первая по ходу металла зона (методическая) характеризуется повышающейся по ее длине температурой, вторая - зона высоких температур (сварочная) - практически постоянной по длине температурой.

Трехзонный режим отличается от двухзонного использованием третьей зоны (зоны томления). В этой зоне температура газов по ее длине одинакова и несколько превышает конечную температуру нагрева металла (обычно на 40-60°С).

Двухзонные печи обычно используются для нагрева заготовок до диаметра 100-150 мм при одностороннем нагреве и до диаметра 200-250 им при двустороннем. Сварочная зона занимает в них, как правило, 30 -35 % от общей длины печи. В кузнечных цехах в ряде случаев применяют и двухзонные печи с большей, чем обычно длиной сварочной зоны (60-75 % от длины печи). Такие печи называются полуметодическими. Трехзонные печи используются для нагрева заготовок диаметром более 200-250 мм. Механизация передачи заготовок в методических печах для низких температур (до 850 °С) - конвейерная; для более высоких температур (до 1250 °С): для средних заготовок - толкательная, для крупных – подъемно шагающие балки.

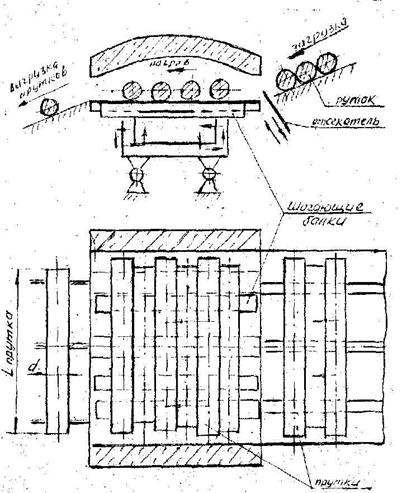

Рис.5. Печь с подъемно шагающими балками для нагрева металла перед резкой.

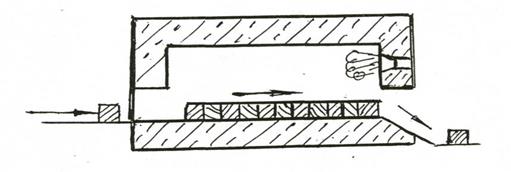

Рис. 6. Однозонная толкательная печь

Рис.7. Трехзонная методическая печь

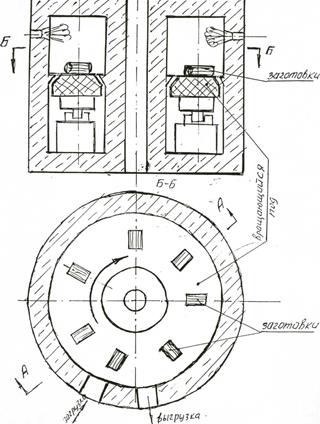

В последнее время все большее применение находят печи с вращающимся подом (карусельные): дисковым (тарельчатым) или кольцевым (рис.8). Эти печи выгодно отличаются от методических своей универсальностью и лучшими качествами нагрева. Нагреваемые заготовки лежат на поду неподвижно и не соприкасаясь друг с другом, что обеспечивает быстрый равномерный нагрев. Механизация загрузки и выгрузки в этих печах достигается с помощью манипулятора или специальных механизмов. Эти печи могут работать как в камерном режиме, когда топливо подается по длине печи равномерно, так и в методическом, при котором расход топлива (и соответственно температура) по зонам распределяется неравномерно. Печи очень компактны.

Особенно широкое применение карусельные печи нашли за рубежом.

4. ПЕЧИ СКОРОСТНОГО И БЕ30КИСЛИТЕЛШ0Г0 НАГРЕВА

Эти печи применяются только в случаях для получения особо точных поковок, что объясняется технической сложностью агрегатов.

4.1. Печи скоростного нагрева

Большинство установок базируется на использовании принципа атакующей струи (скоростного - конвективный нагрев). Другая разновидность нагрева - это использование радиационного прямого и косвенного нагрева. Конструкции печей такие же, как описанные выше с соответствующими доработками.

А-А

Рис.8. Печь с вращающимся подом

4.2. Печи безокислительного нагрева

Обычно используются печи описанных выше конструкций с применением защитной атмосферы, за счет снижения коэффициента расхода воздуха  до 0,5...О,6, а также применения муфелей с защитной атмосферой. Имеются и другие способы.

до 0,5...О,6, а также применения муфелей с защитной атмосферой. Имеются и другие способы.

5. РАСЧЕТ ПРОДОЛЖИТЕЛЬНОСТИ НАГРЕВА ЗАГОТОВОК

5.1. Общие положения

Продолжительность нагрева - время, которое необходимо для нагрева слитка или заготовки по заданному режиму, зависит от следующих факторов:

1) марки материала и толщины нагреваемых заготовок (слитков);

2) формы сечения и способа укладки заготовок (слитков) на поду печи;

3) температуры рабочего пространства печи и конечной

температуры нагрева металла.

Материалы с меньшей теплопроводностью требуют большего времени нагрева. При нагреве тонких заготовок разность температур по сечению невелика, что уменьшает возникновение температурных напряжений, которые могли, бы привести к трещинам, а поэтому такие заготовки можно нагревать с той скоростью, которую допускает печь. По мере увеличения толщины заготовки разность температур по сечению возрастает. Чем выше температура печи и меньше теплопроводность стали, тем больше разность температур в нагреваемой заготовке, т.е. одна и та же заготовка при нагреве может вести себя по-разному; при невысокой температуре ведет себя так же, как «тонкая», а при высокой, как «толстая». Для установления границ «тонких» и толстых заготовок пользуются следующей формулой (2):

(1)

(1)

где  - коэффициент теплоотдачи,

- коэффициент теплоотдачи,

- толщина заготовки, м;

- толщина заготовки, м;

- коэффициент теплопроводности,

- коэффициент теплопроводности,  ,

,

, определяется для углеродистой стали при температуре 0 0С по формуле

, определяется для углеродистой стали при температуре 0 0С по формуле

(2)

(2)

где C, Mn, S – содержание углерода, марганца и кремния, %.

Затем по таблице 1определяют теплопроводность в зависимости от температуры (можно пользоваться и табл. 1 прил.) /8/.

Таблица 1

| Температура, 0С | ||||||

Величина коэф.

| 0,95

| 0,85

| 0,75

| 0,68

| 0,68

| 0,73

|

При  - область "тонких" заготовок, при

- область "тонких" заготовок, при  - область "толстых" заготовок. Между этими значениями

- область "толстых" заготовок. Между этими значениями  - переходная область.

- переходная область.

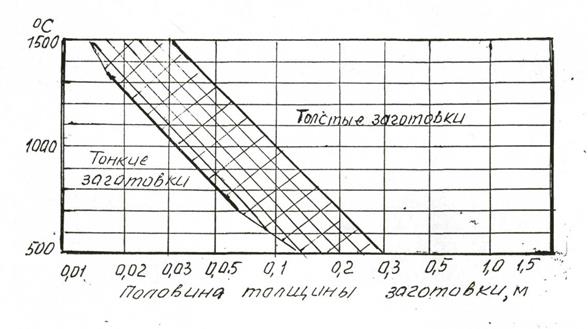

На рис. 9 для стали с теплопроводностью

представлены графически области "тонких" и "толстых" заготовок в зависимости от температуры печи, и переходной области между ними. Этой диаграммой можно пользоваться для приближенного определения "тонких" заготовок из углеродистой и малолегированной сталей.

представлены графически области "тонких" и "толстых" заготовок в зависимости от температуры печи, и переходной области между ними. Этой диаграммой можно пользоваться для приближенного определения "тонких" заготовок из углеродистой и малолегированной сталей.

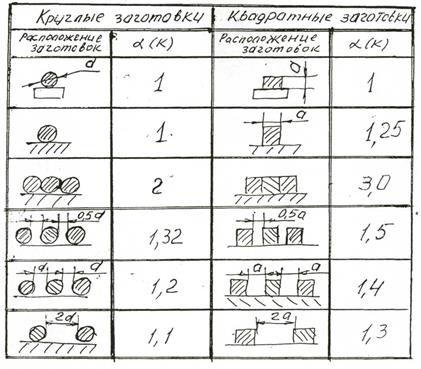

Расположение заготовок на поду печи также влияет на продолжительность нагрева (рис. 10) -/2,4,7/.

Время нагрева расчетное или взятое из таблиц для одиночного расположения заготовок необходимо умножить на этот коэффициент (рис.10)

Рис. 9. области тонких и толстых заготовок в печи с постоянной температурой.

5.2. Продолжительность нагрева "тонких" заготовок /2/

При постоянной температуре печи, что имеет место в практике, ее можно определить по формуле:

(3)

(3)

где  - толщина нагреваемой заготовки, м:; при двухстороннем нагреве берут половину толщины

- толщина нагреваемой заготовки, м:; при двухстороннем нагреве берут половину толщины  , а при одностороннем – полную толщину

, а при одностороннем – полную толщину  ;

;

- плотность металла,

- плотность металла,  ;

;

- средняя теплоемкость металла (табл. 2,3,4,5 прил.);

- средняя теплоемкость металла (табл. 2,3,4,5 прил.);

- коэффициент формы, равный для плоской заготовки -1, для, заготовки круглого сечения - 2, для шара 3;

- коэффициент формы, равный для плоской заготовки -1, для, заготовки круглого сечения - 2, для шара 3;

- температура печи, °С;

- температура печи, °С;

и

и  - начальная и конечная температуры металла, °С;

- начальная и конечная температуры металла, °С;

- коэффициент теплоотдачи

- коэффициент теплоотдачи  ,

,

(4)

(4)

- приведенный коэффициент излучения;

- приведенный коэффициент излучения;

где  - степень черноты пространства рабочей камеры печи;

- степень черноты пространства рабочей камеры печи;

- коэффициент излучения абсолютно черного тела, равный

- коэффициент излучения абсолютно черного тела, равный

- приведенный коэффициент излучения;

- приведенный коэффициент излучения;

где  - степень черноты пространства рабочей камеры печи;

- степень черноты пространства рабочей камеры печи;

- коэффициент излучения абсолютно черного тела, равный

- коэффициент излучения абсолютно черного тела, равный  или

или

- температура печи, К;

- температура печи, К;

- начальная температура нагреваемого металла.

- начальная температура нагреваемого металла.

Для расчетов принимаем /2/  и

и  (температура по кельвину равна

(температура по кельвину равна  ).

).

Для слитков и заготовок толщиной более 100 мм с достаточной для практики точностью продолжительность нагрева можно определить по формуле Н.Н Доброхотова:

(5)

(5)

где  - полная продолжительность нагрева, ч;

- полная продолжительность нагрева, ч;

- диаметр или толщина слитка (заготовки), м;

- диаметр или толщина слитка (заготовки), м;

К - коэффициент, равный 10 для конструкционной углеродистой и низколегированной сталей;

- коэффициент, учитывающий способ укладки заготовок на поду печи (рис. 10).

- коэффициент, учитывающий способ укладки заготовок на поду печи (рис. 10).

Рис. 10. Изменение коэффициента  в зависимости расположения заготовок на поду печи.

в зависимости расположения заготовок на поду печи.

В табл. 2 приведена степень черноты различных сплавов  .

.

Таблица 2

| Сплавы | Температура

|

|

| Алюминий окисленный | 200-600 | 0,11-0,19 |

| Сталь литая необработанная | 925-1115 | 0,37-0,95 |

| Сталь окисленная | 200-1200 | 0,7-0,9 |

| Чугун окисленный | 200-600 | 0,64-0,78 |

| Латунь окисленная | 200-600 | 0,61-0,59 |

| Медь окисленная | 200-600 | 0,57 |

5.3. Продолжительность нагрева «толстых» заготовок /2/

Продолжительность нагрева для высокоуглеродистой и высоколегированной сталей разбивается на 2 периода: от 0 до 950 °С и от 850 до 1200 °С, при этом коэффициент К для первого периода принят 13,3, а для второго - 6,7.

Приближенно продолжительность нагрева конструкционных и низколегированных сталей в методических печах с температурой отходящих газов 800-850 °С можно определять по формуле Н.Ю.Тайца:

(6)

(6)

где  - продолжительность нагрева, мин;

- продолжительность нагрева, мин;

- толщина слитка или заготовки, см.

- толщина слитка или заготовки, см.

Количество одновременно нагреваемых заготовок на поду печи определяется из выражения:

где  - количество заготовок, нагреваемых за 1 час (часовая производительность штамповочного агрегата);

- количество заготовок, нагреваемых за 1 час (часовая производительность штамповочного агрегата);

- продолжительность нагрева заготовок, ч.

- продолжительность нагрева заготовок, ч.

5.4. Экспериментальные данные.

Для определения времени нагрева заготовок обычно пользуются табл. 3,4. /4,7/.

Время в этих табл. дается для одиночной укладки заготовок на поду печи. При ином расположении данное время следует увеличить на коэффициент в соответствии с рис. 10.

Для определения продолжительности нагрева (мин) углеродистой конструкционной стали от 0 - 20 С до 1200 °С пользуются табл. 3:

Таблица 3

| Температура рабочего пространства печи 1300 0С | |||||

| Температура нагрева заготовки 1200 0С | |||||

| Профиль заготовки | |||||

| Диаметр или сторона сечения | Круг | Квадрат | Диаметр или сторона сечения | Круг | Квадрат |

| 2,5 | |||||

| 4,5 | 22,5 | 29,5 | |||

| 32,5 | |||||

| 6,5 | 27,5 | ||||

| 10,5 | |||||

| 17,5 | 39,5 | 51,5 | |||

| 42,5 | 55,5 | ||||

Примечание. 1. Различное расположение заготовок на поду печи учитывается коэффициентом  (см. рис. 10).

(см. рис. 10).

2. Для инструментальной углеродистой и для среднеуглеродистой сталей табличное время нагрева увеличивается на 25-30 %, для высоколегированных сталей – на 30-50 %. Увеличение времени лучше брать в большую сторону.

3. Для учета влияния длины заготовки табличное время умножается на коэффициент К в зависимости от отношения для заготовки l к линейному размеру сечения d или a:

| 1,5 | |||

| K | 0,98 | 0,92 | 0,71 |

Если заготовки уложены рядом в торец одна к другой, то за l следует брать сумму длин заготовок, уложенных в торец.

Для определения продолжительности нагрева (мин) от 700-750 до 1200-1250 °С кузнечных заготовок из конструкционной углеродистой и низколегированной сталей при температуре рабочего пространства 1300-1350 °С следует пользоваться табл. 4.

Таблица 4

| Диаметр, сторона квадрата, мм | Профиль заготовки | |||

| Круглый | Квадратный | |||

| Расположение заготовок на поду печи | ||||

| Одиночное | На расстоянии

| Одиночное | На расстоянии

| |

| 1,2 | 1,5 | |||

| 2,4 | ||||

| 3,6 | 5,5 | |||

| 4,8 | ||||

| 6,5 | ||||

| 10,5 | 16,5 | |||

| 19,5 | ||||

| 15,5 |

Примечание. 1. Для заготовок высоколегированных и инструментальных сталей продолжительность нагрева увеличивается на 25-30%.

2. Продолжительность нагрева до 700-750 0С может быть определена при одиночном расположении заготовок по формуле для сталей углеродистой конструкционной и низколегированной (а), для высоколегированной и инструментальной (б).

| Круг | Квадрат |

|

|

а.

б.

| Круг | Квадрат |

|

|

d и а измеряются в см.

6. РАСЕТ ПРОИЗВОДИТЕЛЬНОСТИ И РАЗМЕРОВ ПОДА ПЕЧИ

6.1. Обозначения

Производительность печи  кг/ч.

кг/ч.

Масса нагреваемой заготовки  , кг.

, кг.

Производительность печи:

шт/ч. (7)

шт/ч. (7)

Продолжительность нагрева заготовки  , ч.

, ч.

Площадь проекции заготовки на под  , м2.

, м2.

Площадь пода, занятая металлом (при условии укладки заготовок вплотную),

(8)

(8)

где n – число заготовок находящихся одновременно в печи.

Коэффициент нагрузки пода:

(9)

(9)

(для камерных печей с периодической нагрузкой

для печей с непрерывной загрузкой

для печей с непрерывной загрузкой

).

).

Напряженность (удельная производительность) пода печи:

. (10)

. (10)

6.2. Расчет

Число заготовок, которые должны одновременно находиться в печи:

(11)

(11)

Площадь пода печи:

(12)

(12)

Производительность печи:

(13)

(13)

При расчете печи (или печей, если их потребуется несколько) следует исходить из правила; что нагрев должен обеспечить такое количество заготовок какое требуется для бесперебойной работы штамповочного агрегата, т.е. его производительность:  печи

печи  штамповочного агрегата.

штамповочного агрегата.

При выборе печи следует учитывать КПД по табл. 5 /б/.

Таблица 5

| Печь | Нагрев | КЦД печи |

| Каменная | ||

| очковая | Концов заготовки перед штамповкой | 0,15 |

| щелевая | Концов или всей заготовки перед штамповкой | 0,20 |

| с неподвижным подом | заготовок перед ковкой и штамповкой | 0,2-0,25 |

| с выдвижным подом | Холодных слитков под ковку | 0,18-0,22 |

| Проходная | Прутков перед резкой | 0,30-0,4 |

| Полуметодическая | Заготовок перед ковкой и штамповкой | 0,30-0,35 |

| С тарельчатым подом | Под ковку и штамповку | 0,18-0,22 |

| С кольцевым вращающимся подом | Под ковку и штамповку | 0,35-0,4 |

| Скоростного конвективного нагрева | Перед штамповкой | 0,25-0,3 |

Примечание. Большие значения КПД относятся для печей, оборудованных рекуператорами.

В кузнечных пламенных печах используется газообразное, жидкое и твердое топливо.

Наиболее удобно использование газообразного, затем жидкого топлива. Твердое топливо связано с рядом неудобств по его транспортировке к печам и удалению золы, поэтому его применение нежелательно.

7. НАИБОЛЕЕ ШИРОКО ПРИМЕНЯЕМЫЕ ПЛАМЕННЫЕ ПЕЧИ

При расчетах курсовых и дипломных проектов наиболее часто встречаются такие технологические операции, как:

- нагрев прутков перед резкой на ножницах;

- нагрев концов заготовок под штамповку (например, на ГКМ);

- нагрев заготовок (полностью) под штамповку.

При выборе печи (ее механизации) следует учитывать также и серийность производства.

Типы наиболее широко применяемых пламенных печей для нагрева прутков перед резкой и заготовок под штамповку приведены в табл. 6. Они используются в основном для заготовок из сталей диаметром не более 100 мм.

Таблица 6

| Технологическая операция | Серийность производства | Тип печи |

| Нагрев прутков перед резкой на заготовки | Серийное и массовое | Печь проходная, с подъемно-шагающими балками (рис.5), или с другими механизмами перемещения прутков |

| Нагрев концов заготовок перед штамповкой на ГКМ или других штамповочных агрегатах | Мелкосерийное и массовое | Печь очковая, стационарная (камерная или вращающаяся (рис.4). Печь щелевая (рис.3). Заготовки загружаются и выгружаются вручную |

| Мелкосерийное и массовое | печь щёлевая с механизированной загрузкой и выгрузкой заготовок, проходного типа. Холодные концы заготовок находятся на конвейере или другом механизме перемещения | |

| Нагрев заготовок перед штамповкой | Мелкосерийное и серийное | Одно и двухкамерные печи, загрузка и выгрузка заготовок вручную (рис. 1.2) |

| Крупносерийное и массовое | Однозначные, проходные толкательные печи (рис 6.), методические печи (рис. 7), печи с вращающимся подом (рис. 8). Загрузка, прохождение заготовки через печь и выгрузка заготовок механизированы |

Для нагрева заготовок из меди, алюминия и их сплавов лучше применять индукционный нагрев (при крупносерийном и массовом производстве) и печи сопротивления (при мелкосерийном и серийном производс