ВВЕДЕНИЕ

Целью дипломного проекта является ознакомиться с техническим обслуживанием и эксплуатационным ремонтом несущей системы вертолета Ми-8АМТ.

Основными задачами дипломной работы является:

– рассмотреть общие сведения;

– изучить описание конструкции;

– ознакомиться с обслуживанием несущей системы вертолета Ми-8АМТ;

– рассмотреть ремонт несущей системы вертолет Ми-8АМТ.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Принципиальная схема

Принципиальная схема путевого управления вертолёта Ми-8 показана на рисунке 1.

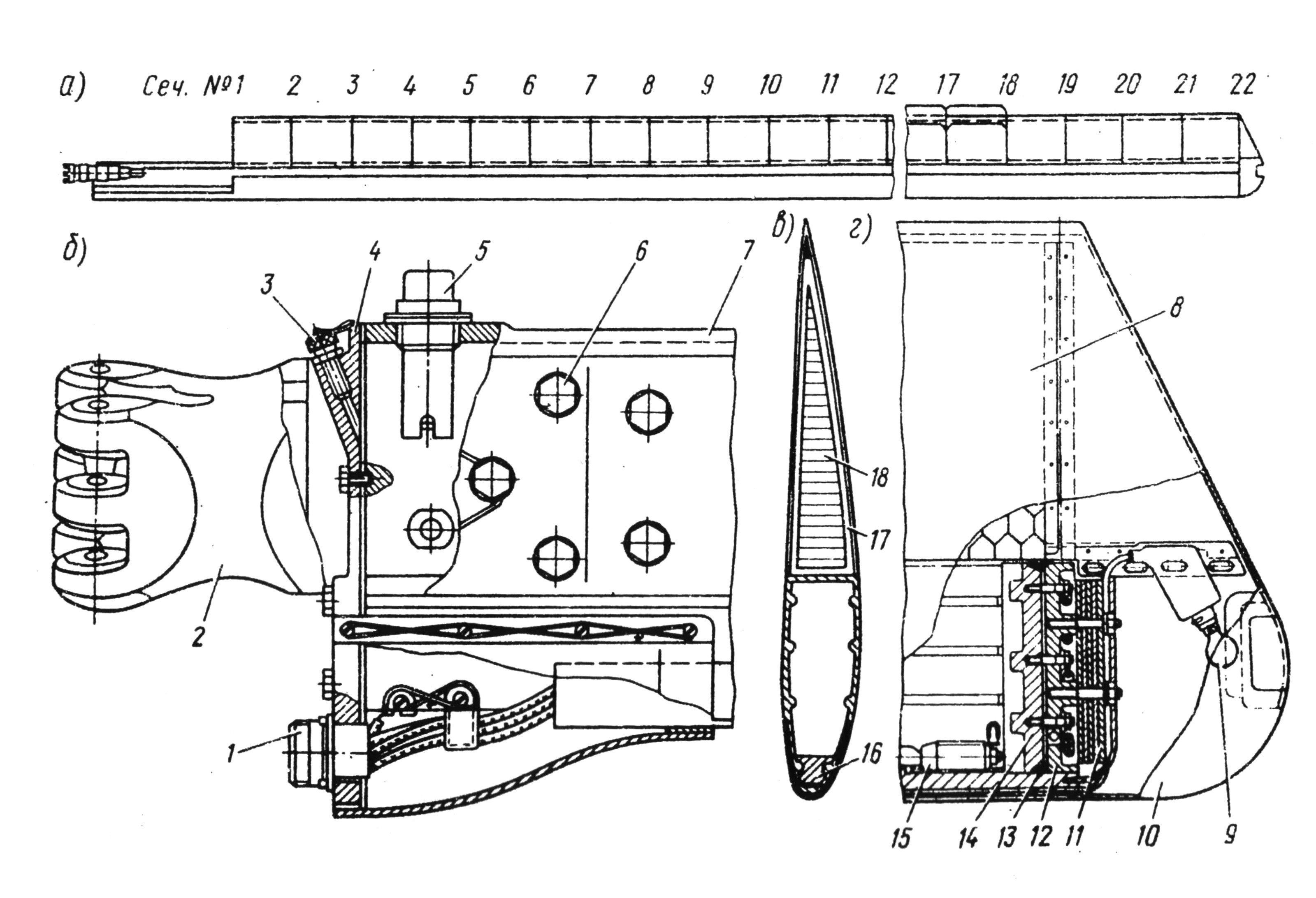

а − общий вид лопасти несущего винта; б − комлевая часть лопасти; в − сечение лопасти; г − концевая часть лопасти; д − типовой отсек лопасти 1 − штепсельный разъем; 2 − наконечник; 3 − вентиль; 4 − заглушка; 5 − сигнализатор давления воздуха; 6 − болт; 7 − лонжерон; 8 − хвостовой отсек; 9 − лампа контурного огня; 10 − концевой обтекатель; 11 − балансировочные пластины; 12 − заглушка; 13 − резиновый вкладыш; 14 − прижим; 15 − винтовой упор; 16 − противовес; 17 − уплотнительный вкладыш; 18 − сотовый заполнитель; 19 − нервюра; 20 − нагревательные элементы противообледенительной системы; 21 − обшивка; 22 − хвостовой стрингер; 23 − триммерная пластина

Рисунок 6 − Лопасть несущего винта

Основные агрегаты системы

Педали ножного управления

Педали путевого управления параллелограммного типа, как показано на рисунке 2, выполнены в виде отдельного агрегата, смонтированного на полу кабины экипажа против сидений пилотов. В основании на двух шарикоподшипниках установлен стальной вал, на нижнем конце которого на шлицах крепится двуплечая качалка. К одному плечу качалки подсоединяется тяга от правых педалей, к другому — тяга от системы управления хвостовым винтом. На верхнем конце вала при помощи конусных болтов укреплен кронштейн, на котором болтами шарнирно крепятся угловые рычаги. На одном конце каждого рычага на двух шарикоподшипниках установлена опорная площадка, а на другом — вкладыш с резьбовым отверстием под регулировочный болт с маховичком. В болте педалей левого летчика имеется отверстие для фиксации их в среднем положении при помощи штыря.

Точки смазки автомата перекоса приведены на рисунке 8.

Как показано в таблице 1

ПРЕДЛОЖЕНИЯ ПО УСОВЕРШЕНСТВОВАНИЮ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ

Агрегат КАУ - 115 выбран вместо КАУ - ЗОБ и РА - 60А применяемый для уменьшения разновидности гидроусилителей и КАУ - 115 выполняет все функции РА - 60А, а КАУ - ЗОБ не работает в режиме перегонки. Также КАУ - 115 более усовершенствован для работы в системах управления вертолетом.

Комбинированный агрегат управления КАУ-115

Комбинированный агрегат управления КАУ-115 является гидроэлектрическим силовым исполнительным механизмом(гидроусилителем), предназначенным для снижения усилий на органах управления, и выполняет функции исполнительного механизма в системе автоматического управления (следящей системе управления).

Агрегат работает в следующих режимах:

– режим ручного управления при непосредственном управлении пилотом;

– режим комбинированного управления при включенном автопилоте, когда агрегат работает по смешанной (дифференциальной) схеме, то есть от ручного управления с коррекцией от сигналов автопилота:

а) при ручном управлении – гидромеханический;

б) при комбинированном управлении – гидроэлектромеханический:

1) следящая система управления;

2) рабочая жидкость АМГ-10;

3) диапазон давления 43... 85 кгс/см2.

ХАРАКТЕРНЫЕ ОТКАЗЫИ НЕ ИСПРАВНОСТИ НВ, МЕТОДЫИХ УСТРАНЕНИЯ И ПУТИ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ ПОЛЕТОВ

Характерные отказы и неисправности НВ и методы их устранения указаны в таблице 3.

Таблица 3 – Отказы и неисправности

| Отказы и неисправности | Причина возникновения | Метод устранения |

| Трещины на проушинах серьги гидродемпфера ВШ втулки НВ. | КПН – недостаточна усталостная прочность, вызванная цикличностью нагрузок, вызывающих срез шпонки – проворачивание пальца- появление динамических нагрузок – появление усталостных трещин. | 1. Разработчикомв производство внедрены усиленные серьги демпферов ВШ. 2. ИСА усилить контроль серег при ТО (осмотр через 50 ± 10 ч., а через 500 ч. с помощью лупы семикратногоувеличения. |

| Несплошности материала скоб втулки НВ на рёбрахжёсткости и по углам галтельных переходов проушинкрепления ГШ. | КПН: - дефект типа «заковок» при обработке металловдавлением; - нарушение режима термической обработки. | Изготовитель усилил контроль зазаготовками и готовыми изделиями, за соблюдением технологических процессов изготовления деталей. |

| Срез шпонок фиксации пальцев в узлах ГШ, ВШ. | 1.КПН – недостаточное сечение шпонок. 2. Нарушение ИАС регламента смазки в части применения смазок в ГШ и ВШ в зависимости от температуры окружающего воздуха. | 1. Разработчик внедрил в производство усиленные шпонки наГШ, ВШ. 2. ИАС неукоснительно соблюдает регламент смазки ГШ, ВШ. |

| Трещины бобышек корпуса переходников виброгасителей НВ. | Коррозийно-усталостный характер трещин вызван нарушением защитного покрытия торцевых поверхностей бобышек при затяжке болтов крепления корпуса из МЛ-5 ко втулке. | Разработчиков внедрил в производство приклейку шайб на бобышки и нанесениена контролирующие поверхности смазки перед сборкой. |

| Трещины тарелок в районе бобышек под пальцы крепления виброгасителяко втулке НВ и износ опорных поверхностей бобышек. | КПН – усталостные трещины возникают из-за нерасчетного нагружения в районе бобышек тарелки прижимая гасителя к корпусу втулки НВ (занижена глубина резьбовых отверстий под пальцы; завышена длина резьбовой части пальцев). | Изготовитель ввёл новый резьбовой калибр. |

Продолжение таблицы 3

| Отказы и неисправности | Причина возникновения | Метод устранения |

| Трещина бобышек тарелки виброгасителя в районе штуцеров компенсационной системы гидродемпферов. | Повышенные монтажные напряжения вследствие перетяжки штуцеров (вплоть до касания 6-гранной бобышки). | Усиление контроля в процессе сборочных работ при производстве и ремонте. |

| Трещины на торцах роликов и шайб бифилярных подвесок маятников виброгасителя. | Нарушение режимов шлифования при изготовлении деталей. | Изготовитель ввёл изменения в серийное производство по режимам шлифования и введён разрушающий контроль одной детали из партии. |

| Разрушение буртика втулки ступицы виброгасителя со стороны стопорного кольца. | КПН-недостаточная усталостная прочность в следствие нарушения технологии пассирования втулки и образования очагов коррозии; завышения толщины бутика, приведшего к постановке с натягом стопорного кольца. | Усиление контроля технологических процессов в производства. |

| Тряска вертолета при работе НВ (автопилот не включен). | 1. Осмотреть лопасти НВ, обратив особое внимание на отсеки 18-21. 2. Осмотреть законцовки лопастей НВ, убедится в отсутствии льда, снега, воды. 3. Проверить положение триммерных пластин лопастей НВ с помощью угломера. 4. Проверил конусность лопастей НВ. 5. Проверить визуально, простукиванием, на ощупь качество приклейки противообледенительного устройства лопастей РВ. В межсезонье обратить внимание на наличие льда. 6. Проверить весовые характеристики лопастей НВ взвешиванием. | Заменить лопасть или комплект лопастей НВ при обнаружении вспучивания обшивки и хвостовых отсеков с трещинами, пробоинами, задирами обшивки.Удалить лед, снег, воду из законцовоклопастей НВ.Установить триммерные пластины согласно ТУ. Установить обнаруженную конусность. При наличии дефектов, выходящихза пределы допусков,заменить РВ.При соответствии весовых характеристик заменить лопасти НВ. |

| Тряска вертолета при работе НВ (автопилот включен), | Отключить автопилот, проверить работу СУ на всех основных режимах. | 1.Заменить неисправный агрегат управления автопилота. 2.Заменить неисправный датчик угловой скорости в канале тангажа. |

Окончание таблицы 3

| Отказы и неисправности | Причина возникновения | Метод устранения |

| Срабатывание системы сигнализации повреждения лонжерона лопасти НВ. | 1. Проверить герметичность зарядного вентилятора лопасти. 2. Проверить давление в лонжероне лопасти НВ. 3. Накачать лонжерон до давления 0,6-0,7 кгс/см2 и произвести проверку герметичности с помощью мыльного раствора в местах герметизирующих узлов, сигнализатора давления. 4. Осмотреть лонжерон с помощью лупы 8-10-кратного увеличения на предмет обнаружения трещин (за весь период эксплуатации был 1 случай появленияусталостной трещины в районе15-16 отсеков на лонжероне вследствие некачественного анодного покрытия внутренней поверхности). | Заменить золотник вентиля или колпачок-ключ. Если не исправен сигнализатор давления, вызвать представителя завода-поставщика.В случае обнаружения не герметичности-комплект лопастей(лопасть) в ремонт. Заменить комплектлопастей в случае обнаружения трещиныдля дефектов, выходящих за допуски ТТ. эксплуатация лопастей с механическими повреждениями или коррозией на лонжероне лопасти запрещается |

ЗАКЛЮЧЕНИЕ

Доработки выполнены по совершенствованию конструкции гидросистемы вертолета Ми - 8 приведут к увеличению затрат на доработки, но значительно повысят уровень безопасности эксплуатации вертолёта в полете.

СПИСОК ЛИТЕРАТУРЫ

1. Данилов В. А. Вертолет Ми-8. Устройство и техническое обслуживание / В. А. Данилов. – М.: Транспорт, 1988. – 278 с.

2. Данилов В. А. Эксплуатация и ремонт вертолета Ми-8 / В. А. Данилов, И. И. Железняк, В. В. Мордик. – М.: Машиностроение, 1980. – 216 с.

3. Инструкция по технической эксплуатации Ми-8, книга 1, изд.№ 543/1 планер и силовая установка. – М.: Министерство обороны, 1993.

4. Технологические указания по техническому обслуживанию вертолета Ми-8 (периодические виды технического обслуживания). – М.: Воздушный транспорт, 1984.

5. Регламент технического обслуживания вертолета Ми-8. – ч.1 / – М.: Воздушный транспорт, 1993. – 118 с.