Введение

В современных условиях для производителей наукоемкой продукции машиностроительного комплекса особую актуальность приобретают вопросы повышения конкурентоспособности выпускаемой продукции и эффективности производства. Решение данных проблем невозможно без автоматизации процессов технологической подготовки производства (ТПП). Целью создания автоматизированных систем поддержки ТПП является совершенствование ТПП на базе математических методов, оптимизации процессов проектирования и управления с применением современных средств вычислительной и организационной техники. Современные системы данного класса представляют собой программно-аппаратный комплекс на базе информационных технологий, предназначенный для выполнения функций ТПП

В настоящий момент рынки высокотехнологичных изделий машиностроительной отрасли требуют от каждого предприятия адаптации к требованиям заказчика и выполнения в кратчайшие сроки специализированных запросов. Для этого предприятия четко должны быть ориентированы на конкретного потребителя, при этом обеспечивая высокую эффективность производства.

Развитие информационных и производственных технологий требует постоянного совершенствования системы технологической подготовки производства, что должно осуществляться одновременно с выполнением целевых функций ТПП. Таким образом, разработка стратегии развития ТПП является важнейшей задачей руководства промышленного предприятия. Совершенствование ТПП обычно осуществляется на основе методологии реинжиниринга. Начальный этап реинжиниринга – это моделирование и создание функциональной, информационной и организационной моделей. На основе моделей оценивается существующий уровень автоматизации, определяются объекты автоматизации и перспективы совершенствования ТПП. Однако отсутствие интегральных критериев, определяющих уровень автоматизации, препятствует объективной оценке состояния дел и перспектив развития, что может привести к недопустимо большим затратам на автоматизацию ТПП и увеличению стоимости выпускаемых изделий.

Определение планов развития ТПП осложнено большим разнообразием структурных вариантов, которые можно реализовать при построении системы автоматизированной технологической подготовки производства (АСТПП). В связи с этим необходимо определить критерии (метрики), на основе которых целесообразно выполнять хотя бы приближенную оценку возможных вариантов автоматизации ТПП, выделять опасные риски и в процессе итераций последовательно их пересматривать и минимизировать в соответствии с идеологией разработки программной системы на основе унифицированного процесса.

Цель данной работы – дать характеристику технологической подготовки производства на примере арзамита, выпускаемого на ООО «Научно-производственная компания «Астат».

Для достижения данной цели поставлены следующие задачи:

1. описать технологическую подготовку производства;

2. нарисовать сетевой график и определить его параметры;

3. выявить пути улучшения технологической подготовки производства.

Глава 1. Теоретические основы организации технологической подготовки производства

Содержание технологической подготовки производства

Продолжением работ по проектированию изделия является технологическая подготовка производства. Технологическая подготовка производства – совокупность мероприятий, обеспечивающих технологическую готовность производства. Под технологической готовностью производства понимается наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для осуществления заданного объема выпуска продукции с установленными технико-экономическими показателями.

В системе создания и освоения новой техники (СОНТ) подсистема технологической подготовки производства изделий – это совокупность взаимосвязанных процессов технологического проектирования и оснащения производства, в результате которых вырабатывается информационное обеспечение, достаточное для организации производства нового объекта.

Содержание и объем ТПП зависят от типа производства, конструкции и назначения изделия. Под технологической готовностью понимается наличие полного комплекта технологической документации и средств технологического оснащения, необходимых для производства новых изделий.

Основная задача ТПП - обеспечить высокое качество изготовления изделий и создать необходимые условия для роста производительности труда, улучшения использования оборудования, снижения расхода сырья, материалов, топлива, энергии.

Глобальная цель подсистемы ТПП – проектирование и освоение новых и совершенствование действующих технологических процессов изготовления изделий и их частей, а также создание предпосылок для внедрения прогрессивных методов и форм организации производства и труда, механизации и автоматизации производственных процессов. Конечной целью ТПП является создание технологической документации.

Критериями достижения данной цели являются сведение до минимума затрат на ТПП и продолжительности цикла подготовка, освоения и выпуска изделий.

Наиболее укрупненно задачи ТПП решают в мелкосерийном и единичном производстве, где для изготовления деталей и выполнения процессов сборки (кроме сложных изделий) достаточно конструкторской документации и проработанных технологических маршрутов. Для серийного, крупносерийного и массового производства характерны более глубокое разделение, большая дифференциация операций, поэтому задачи ТПП и технологические процессы разрабатывают подробно с учетом планируемых объемов выпуска.

Современная ТПП содержит следующие основные функциональные блоки задач: отработка конструкции изделия и деталей на технологичность; разработка межцеховых технологических маршрутов; разработка технологических процессов (с установлением пооперационных норм времени и расчетом норм расхода материалов); проектирование и изготовление средств технологического оснащения; выверка, отладка и внедрение в производство разработанных технологических процессов; метрологическая экспертиза результатов реализации функций.

Разработка межцеховых технологических маршрутов (расцеховка) является исходной задачей ТПП. Она включает распределение номенклатуры деталей между цехами и участками, разработку технологических маршрутов их движения. Маршрутная технология определяет последовательность прохождения по цехам каждой детали и сборочной единицы в процессе ее производства.

Разработка единичных технологических процессов применительно к механообработке резанием, например, в общем случае включает: анализ исходных данных, выбор вида заготовки, технологических баз и технологического процесса, определение последовательности и содержания технологических операций, оформление рабочей документации на технологические процессы.

Унификация технологических процессов предполагает разработку технологии не для каждой детали, а для целой группы деталей характеризующихся общностью формы, подобием технологических маршрутов по операциям, применяемой оснастки, близостью размеров, сходством вида заготовки и одинаковыми требованиями к точности обработки и чистоте поверхности.

Проектирование и изготовление средств технологического оснащения, механизации и автоматизации технологических процессов – приспособлений, инструментов, кондукторов, штампов, моделей, различных специальных транспортных устройств, средств технического контроля и т.п. – осуществляет конструкторское бюро ОГТ или инструментальный отдел.

Технологическая подготовка производства завершается выверкой, отладкой и внедрением в производство разработанных технологических процессов. В процессе освоения технологические процессы корректируются, а в технологическое оснащение вносятся совершенствующие его изменения.

Сущность метрологической экспертизы ТПП заключается в проверке соответствия полученных в результате обработки параметров изделия запроектированным. Важное значение имеют точность и достоверность измерений при ТПП. В условиях все возрастающих требований к качеству и точности выпускаемых приборов вопросы метрологического обеспечения производства приобретают особое значение. За последние годы при Госстандарте создана система обеспечения точности и достоверности измерений.

К технологической документации относят карты технологического маршрута детали и сборочных единиц по цехам (расцеховка) и технологического процесса изготовления детали или сборочной единицы. Формы этих карт зависят от вида обработки, а степень разработки технологического процесса – от типа производства.

Технологическая документация – это комплекс графических и текстовых документов, определяющих технологический процесс получения продукции, изготовления (ремонта) изделия и т. п., которые содержат данные для организации производственного процесса.

В машиностроении государственными стандартами установлена Единая система технологической документации (ЕСТД), являющаяся составной частью Единой системы технологической подготовки производства (ЕСТПП). ЕСТД определяет взаимосвязанные правила и положения о порядке разработки, оформления, комплектации и обращения технологической документации, разрабатываемой и применяемой всеми машиностроительными и приборостроительными предприятиями. Основное назначение стандартов ЕСТД — установление на всех предприятиях единых правил оформления и ведения технологической документации. ЕСТД обеспечивает стандартизацию обозначений и унификацию документации на различные виды работ. ЕСТД предусматривает также возможность взаимообмена между предприятиями технологическими документами без их переоформления, что обеспечивает стабильность комплектности документации, исключающую повторную разработку и выпуск документов разными предприятиями.

Технологические документы общего назначения — маршрутные, эскизные, комплектовочные карты (технологические карты); технологические инструкции; ведомости расцеховки, оснастки и материалов — составляются на работы всех видов.

Маршрутная карта — основной технологический документ, разрабатываемый на всех стадиях составления рабочей документации, содержит описание технологического процесса изготовления (ремонта) изделия по всем операциям в определённой последовательности с указанием оборудования, оснастки, материалов, трудовых затрат и т. п. В карте эскизов технология изготовления изделия отражается графически (в виде эскизов). В комплектовочную карту вносятся данные о деталях, сборочных единицах и материалах. В технологической инструкции описываются приёмы работы или методы контроля технологического процесса, правила пользования оборудованием или приборами, меры безопасности и т.п. В ведомости расцеховки приводятся данные о маршруте прохождения изделия по цехам предприятия. Ведомость оснастки содержит перечень приспособлений и инструментов, необходимых для изготовления изделий. Ведомость материалов является подетальной и сводной ведомостью норм расхода материалов.

Кроме документации общего назначения, на определённые виды работ составляются специализированные документы — операционные карты, в которых технологический процесс делится на операции, и технологические карты по видам работ (изготовление отливок, раскрой материалов, разметка и т. п.).

При технологической подготовке единичного и мелкосерийного производства ограничиваются составлением маршрутной карты на деталь (сборочную единицу) с перечнем операций технологического процесса, оборудования и инструмента, применяемых на каждой из них. Для крупносерийного и массового производства оформляют операционные карты с операционным эскизом обработки (сборки). В массовом производстве, кроме того, разрабатывают инструкционные карты по каждому отдельному переходу. В картах технологического процесса сборки (в целом на сборочную единицу или для отдельных операций) приводят перечень входящих в сборку деталей.

Исходными данными для проведения ТПП являются: полный комплект конструкторской документации на новое изделие; максимальный годовой объем выпуска при полном освоении с учетом изготовления запасных частей и поставок по кооперации; предполагаемый срок выпуска изделий и объем выпуска по годам с учетом сезонности; планируемый режим работы предприятия (количество смен, продолжительность рабочей недели); планируемый коэффициент загрузки оборудования основного производства и ремонтная стратегия предприятия; планируемые кооперированные поставки предприятию деталей, узлов полуфабрикатов и предприятия-поставщики; планируемые поставки стандартных изделий предприятию и предприятия-поставщики; предполагаемые рыночные цены новых товаров, исходя из ценовой стратегии предприятия и его целей; принятая стратегия по отношению к риску (с точки зрения наличия дублирующего оборудования); политика социологии труда предприятия.

Работа регламентируется стандартами Единой системы технологической подготовки производства (ЕСТПП). Она определяет порядок организации и управления ТПП на всех уровнях: государственном, отраслевом, предприятия. ЕСТПП призвана обеспечить единый для каждого предприятия системный подход к выбору, применению методов и средств технологической подготовки производства, соответствующих передовым достижениям науки, техники и производства; высокую приспособляемость производства к непрерывному его совершенствованию, быстрой переналадке к выпуску более совершенной продукции; основу для внедрения автоматизированных систем ТПП.

Единая система технологической подготовки производства (ЕСТПП) – установленная государственными стандартами система организации и управления технологической подготовкой производства, предусматривающая широкое применение прогрессивных технологических процессов, стандартной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инженерно-технических и управленческих работ.

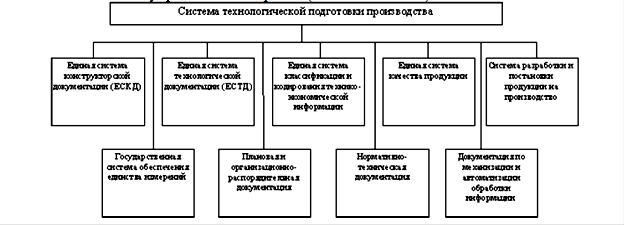

На рисунке 1 показаны составляющие ЕСТПП.

Рис. 1. Состав документации по методам и средствам ТПП

Основное назначение ЕСТПП заключается в создании системы организации и управления процессом ТПП, обеспечивающей: единый для всех предприятий и организаций системный подход к выбору и применению методов и средств технологической подготовки производства, соответствующих достижениям науки, техники и производства; освоение производства и выпуска изделий высшей категории качества в минимальные сроки при минимальных трудовых и материальных затратах на ТПП на всех стадиях создания изделий, включая опытные образцы (партии), а также изделия единичного производства; организацию производства высокой степени гибкости, допускающей возможность непрерывного его совершенствования и быструю переналадку на выпуск новых изделий; рациональную организацию механизированного и автоматизированного выполнения комплекса инженерно-технических и управленческих работ; взаимосвязи ТПП и управления ею с другими системами и подсистемами управления.

Техническое предложение – это выявление вариантов конструктивных решений и возможности заимствования составных частей изделия, новых материалов, технологических процессов и средств технологического оснащения; расчет показателей технологичности вариантов и выбор окончательного варианта конструктивного решения; технологический контроль конструкторской документации.

Эскизный проект – это анализ соответствия компоновок и членения вариантов конструкции изделия условиям производства, технического обслуживания и ремонта; расчет показателей технологичности вариантов и выбор вариантов конструкции изделия для дальнейшей разработки; технологический контроль конструкторской документации.

Технический проект – это выявление возможности применения покупных, стандартных, унифицированных или освоенных производством составных частей изделия; новых, в том числе типовых и групповых, высокопроизводительных технологических процессов; расчет показателей технологичности конструкции изделия и технологический контроль конструкторской документации.

Этапы ТПП, содержание работ и исполнители приведены в таблице 1.

Таблица 1. Примерный перечень работ на этапах ТПП

| Этапы ТПП | Содержание работ ТПП | Исполнители |

| Планирование ТПП | Прогнозирование, планирование и моделирование ТПП | Отдел планирования подготовки производства (ОППП) |

| Отработка конструкции на технологичность | Отработка конструкции изделия, сборочных единиц на технологичность. Участие в изготовлении опытного образца | Отделы главных специалистов (ОГТ, ОГС, ОГМет и др), ОГК |

| Технологическое проектирование | Распределение номенклатуры между цехами и подразделениями предприятия; разработка технологических маршрутов движения объектов производства; разработка техпроцессов изготовления и контроля деталей, сборки и испытаний и всей прочей технологической документации; типизация технологических процессов, разработка базовых и групповых процессов; технико-экономическое обоснование технологических процессов | ОППП, отделы главных специалистов (ОГТ, ОГС, ОГМет, и др.), экономический отдел |

| Выбор оборудования | Выбор и обоснование универсального, специального, агрегатного и нестандартного оборудования. Выдача заданий на проектирование этого оборудования, а также на проектирование гибких автоматических, автоматизированных, роботизированных линий и комплексов, конвейеров, транспортных средств и т.п. | Отделы главных специалистов |

| Выбор и технологическое конструирование оснастки | Выбор необходимого специального, универсального и унифицированного оснащения. Проектирование (технологическое конструирование) оснастки. Технико-экономические обоснования выбора и применения оснастки | Технологические и конструкторские отделы главных специалистов, экономический отдел |

| Нормирование | Установление пооперационных технических норм времени всех технологических процессов. Расчеты норм расходов материалов (подетальные и сводные) | Отдел труда и зарплаты (ОТ и З), Отделы главных специалистов (ОГТ) |

Результатом работы по технологической подготовке производства являются правила обеспечения технологичности конструкции изделий.

1.2 Характеристика сетевого планирования

В ходе поисков наиболее эффективных способов планирования трудовых процессов появились методы сетевого планировании и управления. Разработками крупнейших комплексов народного хозяйства, научных исследований, новейших видов изделий, строительства и реконструкций в ходе использования сетевых графиков является системы методов сетевого планирования и управления.

Сетевое планирование представляет собой метод управления, основанный на применении математического аппарата теории графов – для отображения и алгоритмизации комплекса взаимосвязанных работ, мероприятий или действий для достижения четко обозначенной цели. В сетевом планировании широкое применение находит системный подход. Сетевое планирование можно представить как совокупность расчетных методов, графических методов и организационных мероприятий, обеспечивающих моделирование, анализ и динамическую перестройку плана выполнения сложных проектов и разработок.

Сетевое планирование и управление образовано на моделировании процесса при помощи сетевого графика. Это совокупность расчетных методов организованных и контрольных мероприятий планирования.

Система сетевого планирования и управления способствует: формированию календарного плана реализации определенного комплекса работ; выявлению и мобилизации резервов времени, трудовых, материальных и денежных ресурсов; осуществлению управления комплексом работ, руководствуясь принципом «ведущего звена», прогнозируя и предупреждая возможные срывы в процессе работ; повышению эффективности управления, в общем, четко распределяя ответственность между руководителями различных уровней и рабочими.

Метод СПУ является методом решения задач исследования операций, в которых необходимо оптимально распределить сложные комплексы работ (например, строительство большого промышленного объекта, выполнение сложного проекта и т.п.). То есть, основаны на идее оптимизации критического пути и являются эффективным средством составления проектов и наблюдения за их выполнением.

Методы СПУ используются при планировании сложных комплексных проектов, например, таких как: строительство и реконструкция каких-либо объектов; выполнение научно-исследовательских и конструкторских работ; подготовка производства к выпуску продукции; перевооружение армии; развертывание системы медицинских или профилактических мероприятий.

Характерной особенностью таких проектов является то, что они состоят из ряда отдельных, элементарных работ. Они обуславливают друг друга так, что выполнение некоторых работ не может быть начато раньше, чем завершены некоторые другие.

В современных условиях широкое применение в управлении методов сетевого планирования стало возможным благодаря их сочетаемости с компьютерными технологиями, обеспечившими ускорение расчетов сетевых моделей.

К настоящему моменту накоплен богатый исторический опыт применения различных моделей и методов сетевого планирования. Модели, в которых взаимная последовательность и продолжительность работ заданы однозначно, называются детерминированными сетевыми моделями. К наиболее популярным и используемым до сих пор, детерминированным моделям относятся: циклограмма, метод построения диаграмм Ганта, метод сетевого графика.

Циклограмма – распространенная модель сетевого планирования. Это линейная диаграмма продолжительности работ, отображающая работы в виде наклонной линии в двухмерной системе координат, одна ось которой – время, а другая – объемы или структура выполняемых работ.

На диаграмме Ганта проект представлен в виде графика, в котором в левой части – список работ (задач, операций) в табличном виде с указанием названия работы и длительности ее выполнения, а часто и предшествующих работ. В правой части графически отображается длительность выполнения работы, как правило, в виде отрезка, имеющего определенную длину, учитывающую логику выполнения проектных задач. В верхней части расположена шкала времени. Расположение отрезка на шкале времени и его длина детерминируют время начала и окончания каждой работы. Взаиморасположение отрезков задач указывает, последовательно или параллельно выполняются задачи одна за другой. Диаграмма Ганта в настоящее время широко применяется в качестве средства иллюстрации временных аспектов работ на конечных стадиях календарного планирования. Помимо этого график Ганта может применяться для элементарного контроля работ – для отражения текущего состояния проекта (статуса проекта) с точки зрения соблюдения сроков.

Диаграмма Ганта при проведении проектно-конструкторских работ обладает рядом недостатков: не обеспечивает наглядности представления о взаимосвязях при выполнении работ; не предусматривает и не обеспечивает равномерной загрузки исполнителей; не содержит возможности оптимизации сроков выполнения работ; не предусматривает возможности оперативного управления процессом разработки проекта – в случае возникновения необходимости изменить структуру работ, требуется пересматривать заново все работы с учетом всего многообразия возможных технологических связей между ними; усложняется использование графика Ганта с усложнением работ.

Достижение традиционных экономических целей – минимум затрат и традиционных управленческих требований – выдерживание всех сроков, таит в себе противоречие, которое при планировании и управлении комплексом работ по проекту выливается в сложные и противоречивые задачи: приобретение максимальных материальных благ в ходе проекта может быть достигнуто за счет сокращения до минимума длительности всего проекта (за счет сокращения общего времени проектирования и создания); а может быть достигнуто за счет рационального использования, т.е. максимально равномерного распределения задействованных трудовых ресурсов и техники по всему времени исполнения проекта.

Сетевой график позволяет одновременно решить обе эти задачи.

1.3 Метод сетевого графика как модель сетевого планирования

Сетевая модель – план исполнения определенного комплекса связанных между собой работ, который задан в специфической форме сети. Ее графическое изображение называется сетевым графиком. Главные элементы сетевой модели - работы и события. Определение работы используется в широком смысле. В первую очередь, имеется в виду действительная работа - процесс, который протяжен во времени и требует затрат ресурсов. Во-вторых, ожидание - процесс, который не требует затрат ресурсов. В-третьих, зависимость - логическая связь между работами, которые не требуют затрат труда, времени и ресурсов. Она определяет то, что возможности одной работы зависят от результатов другой.

Основным понятием в сетевом планировании является сетевой график, графическое изображение хода процесса, отображающее логическую взаимосвязь и последовательность выполнения всех работ от начала и до конца.

Эта модель дает представление о том, какими путями можно прийти к конечному результату, и какие издержки могут при этом потребоваться.

Сетевое планирование представляет собой частный случай применения теории графов. Граф – это множество точек и множество стрелок, образующих чертеж. Точки называются вершинами графа, а стрелки ребрами графа. Основу сетевой модели составляет график, который представляет наглядное отображение плана работ.

Событием называется момент окончания определенного процесса, который отражает отдельный этап выполнения проекта. Событие совершится, когда окончатся все предшествующие работы, а следующие работы начнутся, когда свершится событие. Изначально планируемый процесс делится на отдельные работы, составляется список работ и событий продумывается их логическая связь и последовательность выполнения, работы закрепляются за ответственными исполнителями. С их помощью оценивается длительность каждой работы.

Сетевой график, даже для крупного и сложного объекта, позволяет обоснованно и оперативно планировать, выбирать оптимальный вариант продолжительности выполнения работ, использовать резервы и корректировать график в ходе деятельности; в сетевом планировании и управлении достигается высокая степень реализации системного подхода; сетевой график позволяет применять компьютерную технику и технологии.

При составлении сетевого графика используется структурная таблица комплекса работ, содержащая перечень элементарных работ, перечень работ, на которые опираются элементарные работы и время выполнения каждой работы. Сетевое планирование на основе этой информации позволяет указать время выполнения всего комплекса работ, выявить определяющие его критические работы (то есть лежащие на критическом пути — самой длинной последовательности работ), вычислить время, необходимое для выполнения всего комплекса работ, а также оптимизировать план путем перераспределения ресурсов и, соответственно, сроков выполнения работ с целью сокращения времени выполнения проекта в целом.

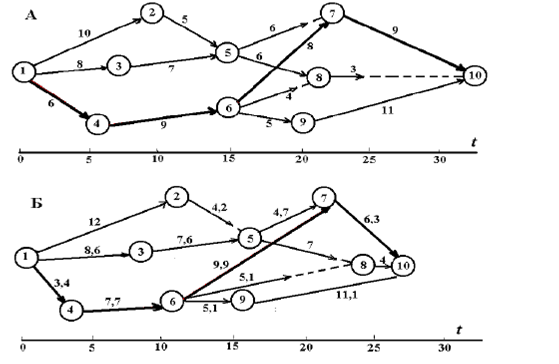

На рисунке 2 показаны два вида сетевых графиков.

Рис. 2. Простой (а) и оптимизированный (б) сетевые графики

Таким образом, сетевой график позволяет наиболее рационально построить ход выполнения работ, установить строгую последовательность и очередность в выполнении всех необходимых операций и действий. С помощью сетевого графика можно с достаточной точностью определить сроки свершения каждого события и, следовательно, срок достижения результатов завершающего события. Кроме того, применяя сетевой график, можно оптимизировать сроки выполнения завершающего события, выявить и определить влияние различных факторов на сокращение срока каждого мероприятия, организовать контроль, наблюдение и управление действиями отдельных исполнителей.

Глава 2. Технологическая подготовка производства на ООО «Научно-производственная компания «Астат»