Задача 1.

Выполнить расчет ленточного конвейера, наклоненного под углом β к горизонту, общей длиной Z (м), предназначенного для подъема крупнокусковых материалов с усредненным размером кусков а (мм) и плотностью ρ (кг/м3). Разгрузка осуществляется через барабан. Конвейер с заданной производительностью П (Т/Ч) работает в среднем режиме. Схема трассы (рис.1) и ее параметры:

Высота подъема (м) Н = Z * sinβ = 135 * sin 12° = 28,08 м;

Длина горизонтальной проекции Z r = Z * cosβ = 135* cos 12° = 132,03.

Лента плоская (рис. 2) или желобчатая (рис.2, б) движется со скоростью V (М/сек) (см. табл.1). Опоры на рабочей ветви трехроликовые с углом наклона боковых роликов α = 20°. Определить ширину ленты конвейера В и необходимую мощность привода Р.

1. Определение ширины ленты.

В = 1,6 *  , м

, м

В = 1,6 *  = 0,74 м= 740 мм

= 0,74 м= 740 мм

Проверяем ширину ленты по кусковатости сортированного материала:

В ≥ 3,3амах + 0,2 м

740 мм ˃ 3,3*0,160 +0,2 = 0,728 м = 728 мм

Ширину желобчатой ленты принимаем 800 мм.

2. Необходимая мощность привода определяется выражением:

Р = (0,0027*П*Н + 0,00008*П*Z r + 0.016*Z r*B*V) *K1*K2 + K*П, кВт,

где K1 –коэффициент, учитывающий влияние длины конвейера (K1=1 при Z>50м; K1=1,05 при Z=15…30м; K1=1,25 при Z≤15м);

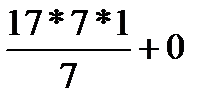

K2- коэффициент, учитывающий расход энергии на преодоление сопротивлений, возникающих при прохождении ленты через сбрасывающую тележку (K2=1,25 при наличии сбрасывающей тележки; K2=1 при ее отсутствии, в нашем случае K2=1);

К – коэффициент, учитывающий расход энергии на работу сбрасывающего устройства (в нашем случае К=0 так как разгрузка производится через барабан).

Р = (0,0027*520*28,08+ 0,00008*520*132,03 + 0.016*132,03*0,8*1,4) *1*1 + 0*520 = 47,28 кВт

Задача 2.

Определить технологические параметры щековой дробилки: угол захвата – α; частота эксцентрикового вала – n; производительность – Пт и необходимую мощность – Р.

1. Угол захвата α

tg φ = f

(коэффициент трения) f = 0,17

Значит φ = 9° (tg9°)

α = 2φ = 2*9°= 18°

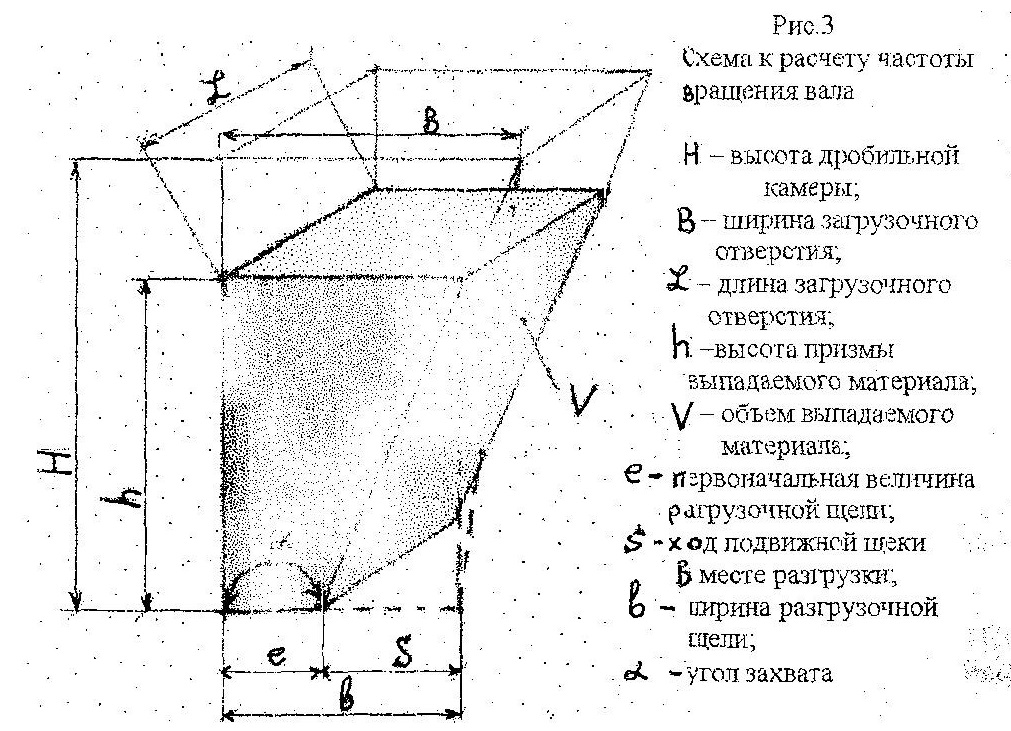

2. Частота вращения эксцентрикового вала – n.

n = 0,5*  , с-1

, с-1

n = 0,5*  = 4,8

= 4,8

Ход подвижной щеки в месте разгрузки определяется по формуле (сложное качание щеки):

S = 7+0,1*b = 7+0,1*100 = 17 мм = 0,017 м

3. Производительность

Производительность зависит от объема выпадаемого материала во время разгрузки и частоты вращения эксцентрикового вала:

ПТ= V*n*kp, м3/с,

где n – частота вращения эксцентрикового вала, с-1;

kp - коэффициент разрыхления материала (kp =0,4);

V – объем выпадаемого материала, согласно рис. 3 составляет:

V = 0,5*(b+e)*  Z, м3,

Z, м3,

С учетом этого производительность будет равна:

ПТ= 0,5*(b+e)*  S*n*kp = 0,5*(0,1+0,083) *

S*n*kp = 0,5*(0,1+0,083) *  *0,017 *4,8*0,4 = 0,012 м3/с,

*0,017 *4,8*0,4 = 0,012 м3/с,

Первоначальная величина разгрузочной щели:

e = b – S = 100 – 17= 83 мм = 0,083 м

Длина загрузочного отверстия при сложном движении щеки

Z = 2,5*В = 2,5*0,54 = 1,35 м

Ширина загрузочного отверстия дробилки при сложном движении:

В =  =

=  = 0,54 м

= 0,54 м

где  - размер загружаемого куска материала, м.

- размер загружаемого куска материала, м.

Высота дробильной камеры:

Н =  =

=  = 1,41 м = 1410 мм

= 1,41 м = 1410 мм

4. Мощность

Значение мощности можно определить из выражения

Р = 0,13* Еi * kм *  * ПТ * ρ = 0,13* 8 * 0,8 *

* ПТ * ρ = 0,13* 8 * 0,8 *  * 0,012 * 2500 = 60,56 кВт

* 0,012 * 2500 = 60,56 кВт

где Еi - энергетический показатель – единица затрат энергии, приходящаяся на 1 т материала при его дроблении (Еi = 8 кВт/т);

kм – коэффициент масштабного фактора, характеризующий изменение Еi исходного материала в зависимости от его крупности (kм = 0,8);

ρ – плотность материала, кг/М3, (ρ = 2700 кг/М3);

i – степень дробления материала – отношение размеров кусков исходного материла и продукта дробления (i = 7).

Задача 3.

Расчет грузоподъемного механизма.

Механизм для подъема заданного груза состоит из электрореверсивной лебедки 1 и полиспаста 3 (рис. 4 и 5).

Требуется определить КПД полиспаста, рассчитать диаметр стального каната dк, рабочую длину lр и толщину стенок δ барабана лебедки.

1. Определение КПД полиспаста.

КПД полиспаста с небольшим количеством блоков можно определить по формуле:

ηП = η  = 0,955 = 0,77

= 0,955 = 0,77

2. Расчет и выбор каната.

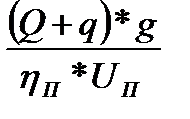

Вначале определяется усилие в канате:

SK =  =

=  = 13377,3 Н

= 13377,3 Н

Масса грузозахватных устройств

q = 0.05*Q = 0,05*4000 = 200 кг

Разрывное усилие каната:

Sр = SK*Кз.п. = 13377,3 *6,0 = 80263,6 Н

Диаметр стального каната равен 13,5 мм.

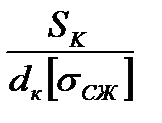

3. Расчет основных параметров барабана.

Рабочая длина рассчитывается по формуле:

lp =  =

=  = 0,702 м

= 0,702 м

DБ = е*dк = 20*13,5 = 270 мм

Zк = Н*(UП + 1) + l0 + 2*П* DБ = 40*(4+1) + 10+2*3,14*0,270 = 211,69 м

δ =  =

=  = 1,23 м2 = 0,012 м

= 1,23 м2 = 0,012 м

Задача 4

Данная задача связана с работой многоковшовых экскаваторов и состоит из двух вариаций.

Условие задачи по второй вариации.

Роторный экскаватор в течении трех дней, работая в две смены продолжительностью Т=8,2 часа, отрыл траншею глубиной h и шириной s метров. Какова протяженность траншеи Z, если чистая работа машины в каждую смену составила 80%?

Общий объем извлеченного грунта составляет

V=s*h*Z = 1,5*2,2*3300 = 10890 м3

Соответственно протяженность траншеи будет

Z= V/sh, м

Z=10890/1,5*2,2=3300 м

Эксплуатационная производительность роторного экскаватора за смену:

ПЭ =  =

=  = 3438,48 м3/см

= 3438,48 м3/см

N = 10890/1889.3= 6 смен (дней)

Задача 5

Укомплектовать одноковшовый экскаватор автосамосвалами, определив их количество, число рейсов всех самосвалов, и рассчитать производительность данного комплекта машин.

1. Число автосамосвалов, необходимых для обслуживания одноковшового экскаватора определяется по формуле:

N =  = 1 +

= 1 +

tП =  =

=  =17

=17

N =1+

N =1+120*l/Vср/tп=1+120*2/20/17=1,7

2. Количество рейсов.

Количество рейсов всех автосамосвалов за смену можно определить из следующего выражения:

n=60*tсм/tп=60*7/17=24,7

3. Производительность комплекта.

Производительность всего комплекта машин определяется как

Пэсм=3600/tц * q* kн/kр * kв*tсм, м3/см

Пэсм=3600/17 * 1*0,9/1,3 * 0,8*7=818,24 м3/см

Ответы на вопросы (14,31,51):

14) Перечислите основные конструктивные элементы строительных машин. Что называется рабочим органом машины? Дайте определение и приведите конкретные примеры.

Каждая строительная машина состоит из: рабочего оборудования, непосредственно выполняющего технологическую операцию; ходового оборудования для передвижения машины (у стационарных и переносных машин оно отсутствует); силового оборудования (двигателя или группы двигателей), приводящего в движение рабочее и ходовое (у самоходных машин) оборудование; передаточных механизмов (трансмиссии), связывающих рабочее и ходовое оборудование с силовым; системы управления для включения, выключения, реверсирования и изменения скоростей механизмов и рабочего органа машины; рамы (обычно стальной, сварной конструкции), несущей на себе все узлы и механизмы машины.

У каждой машины есть рабочий (исполнительный) орган, при помощи которого она выполняют полезную работу. У вентилятора рабочий орган - это небольшой пропеллер, у экскаватора - гигантский ковш, у автомобиля - колеса.

Рабочие органы нужно приводить в движение, - значит, у машины должны быть двигатели. У вентилятора в корпусе спрятан маленький электрический двигатель, колеса автомобиля вращает двигатель внутреннего сгорания, а у шагающего экскаватора более 40 электродвигателей. У других машин в качестве двигателя может быть паровая машина или газовая турбина - от этого суть не меняется.

Рабочие органы нужно приводить в движение, - значит, у машины должны быть двигатели. У вентилятора в корпусе спрятан маленький электрический двигатель, колеса автомобиля вращает двигатель внутреннего сгорания, а у шагающего экскаватора более 40 электродвигателей. У других машин в качестве двигателя может быть паровая машина или газовая турбина - от этого суть не меняется.

Движение от двигателя передается рабочим органам машины с помощью передаточных устройств (передаточных механизмов). Это может быть канатно-рычажный механизм, как у экскаватора, или коробки передач, как у автомобиля.

Вот мы и установили, что машина состоит из трех основных частей: рабочего органа, двигателя и передаточного механизма. Правда, у некоторых машин, например у обычного велосипеда двигателя нет, он приводится в движение человеком. Но от этого велосипед не перестает быть машиной.

Работой каждой машины надо управлять. Значит, у нее должны быть еще устройства управления: рычаги, штурвалы, педали, кнопки. Кроме того, машины могут иметь автоматические программные устройства, в этом случае человеку не приходится непосредственно управлять ими, он только составляет для них программу и следит за их работой. Такие машины называются автоматами. И наконец, каждая машина должна иметь какой-то остов, раму или станину, на которых крепятся все ее устройства.

Узлы и детали машин

Рабочие органы

Устройство рабочих органов машины определяется прежде всего ее назначением, условиями и характером работы. Все остальные части - двигатели, передаточные механизмы, устройства управления - предназначаются для того, чтобы рабочий орган мог выполнять те движения и передавать те усилия, которые необходимы по роду возложенной на машину работы. Возьмем, например, металлорежущие станки. Рабочие органы токарного станка - шпиндель, на котором установлен патрон для крепления детали, и суппорт, перемещающий резцы во время работы. Шпиндель с фрезой и подвижной стол для крепления и подачи детали - рабочие органы фрезерного станка. Рабочие органы землеройных машин - ковш и ножи, при помощи которых они роют и перемещают землю. У врубовой машины рабочий орган - бар - цепь с резцами; у ткацкого станка - челнок, ведущий поперечную уточную нить, и ремизки, перемещающие нити основы. Рабочими органами турбин - гидравлических, паровых, газовых - служат их рабочие колеса.

31) Как устроены, работают и где применяются разгрузочные машины непрерывного действия? Приведите принципиальные схемы.

Погрузчики применяются для погрузки разнообразных материалов на транспортные устройства и укладки их в штабеля на месте хранения, а также для перемещения материалов на складах в процессе сортировки и в технологическом потоке производства. Во время работы погрузочные машины осуществляют захват материалов, его перемещение и выгрузку. По роду работы погрузчики разделяются на машины цикличного и непрерывного действия.

Погрузочные машины цикличного действия разделяются на универсальные, применяемые для работ с разнообразными сыпучими материалами и штучными грузами, и специальные, приспособленные для работы только с определенным видом материала. Универсальным машинам придается сменное оборудование — разнообразные рабочие органы.

Выпускаются погрузчики с грузоподъемным устройством, расположенным фронтально или установленным на поворотной платформе. Производительность последних выше, так как при погрузке на подвижные средства сокращается холостой ход погрузчика.

Имеются конструкции погрузчиков, у которых грузоподъемное устройство расположено не впереди, а сбоку, в глубоком поперечном проеме, откуда оно может перемещаться вверх, вниз и поперек продольной оси. Такое устройство позволяет поднимать длинномерные грузы и укладывать их на платформу погрузчика параллельно его продольной оси.

Передвижные погрузочные машины отличаются одна от другой ходовым устройством: пневмоколесные, гусеничные.

К погрузочным машинам циклического действия относятся: автопогрузчики, погрузчики на пневмоколесном ходу, тракторные погрузчики на пневмоколесном и гусеничном ходу.

К погрузочно-разгрузочным машинам относятся погрузчики и разгружатели, навесное рабочее оборудование которых смонтировано на самоходных шасси автомобилей, тракторов или тягачей. Различают погрузчики непрерывного и цикличного действия.

Погрузчики непрерывного действия (рис. 62) применяются для погрузки сыпучих, мелкокусковых и штучных грузов из штабелей в транспортные средства. Рабочий орган этих погрузчиков смонтирован на раме и представляет собой ковшовый, ленточный или скребковый конвейер. Подача материала к конвейеру осуществляется с помощью винтового питателя (шнека) (см. рис. 62, а) или подгребающих лопастей (см. рис. 62,6). От погрузчика к транспортному средству материал передается по наклонному лотку. Имеются также погрузчики, в качестве питателя у которых установлен ротор или фреза. Производительность погрузчиков колеблется от 80 до 120 м3/ч. Предусматривается изготовление многоковшовых погрузчиков производительностью до 200 м3/ч.

Рис. 62. Схемы погрузчиков непрерывного действия

а — элеваторный с лопастным шнековым питателем; б— скребкозый с подгребающими лопастями

Рис. 63. Основные типы одноковшовых погрузчиков

В соответствии с ГОСТ 12568—67 промышленность осваивает погрузчики грузоподъемностью 2—10 т. Проводятся работы по созданию большегрузных погрузчиков грузоподъемностью 15 и 25 т. Среди одноковшовых погрузчиков важное место занимают фронтальные погрузчики с разгрузкой вперед (см. рис. 63, а, б, в, г, д, з). Выпускаются также погрузчики с разгрузкой в стороны и назад (рис. 63,и). Ходовое оборудование погрузчиков выполняется пневмоколесным и гусеничным. Опорная рама пневмоколесных погрузчиков бывает жесткая и шарнирно-сочлененная (рис. 63,5). Ходовые колеса погрузчиков могут попарно поворачиваться в обе стороны, придавая ему высокую мобильность. Силовой установкой одноковшового погрузчика служат двигатель внутреннего сгорания — дизель или дизель-электрическая установка.

По мощности двигателя различают погрузчики: малой мощности — до 100 л. е., средней мощности —до 200 л. е., большой мощности —до 700 л. с. и сверхмощные — свыше 700 л. с. Одноковшовые погрузчики обозначают маркой ТО, что обозначает транспортное оборудование. Тип ходового оборудования обозначается двумя буквами: ПГ — гусеничное; ПК — пневмоколесное. Погрузчики в северном исполнении имеют в индексе буквы ХЛ, а в тропическом —Т.

Конструктивная схема и принцип действия одноковшового погрузчика на пневмоколесном ходу показаны на рис. 64,а. Рабочее оборудование погрузчика смонтировано на тракторе К-702. Шарнирно-сочлененная рама и гидромеханическая трансмиссия обеспечивают погрузчику хорошую маневренность и постоянное сцепление колес с грунтом. На передней раме трактора установлен портал, к которому крепится стрела. Ковш посредством коромысла соединяется со стрелой. Опрокидывание ковша осуществляется гидроцилиндрами. Грузоподъемность погрузчика 4 т.

Схема одноковшового погрузчика на гусеничном ходу грузоподъемностью 2 т показана на рис. 64,6. Подъезжая к штабелю, погрузчик на ходу опускает ковш, врезается в него и зачерпывает материал. Гидроцилиндр, воздействуя на коромысло и шарнирно-рычажную систему, поворачивает ковш в вертикальной плоскости на себя для предотвращения высыпания материала, а гидроцилиндры поднимают стрелу с ковшом в транспортное положение. Стрела и гидроцилиндры крепятся на портале. Управление погрузчиком осуществляется из кабины трактора. Жидкость к гидроцилиндрам подается гибкими рукавами, рассчитанными на давление 13 МПа (130 кгс/см2). Гусеничные погрузчики по сравнению с колесными развивают большие напорные усилия, что способствует лучшему заполнению ковша материалом, особенно слежавшимся.

Автопогрузчики (рис. 65) относятся к числу универсальных погрузочных машин, изготовляемых на базе узлов грузовых автомобилей, и имеют различные виды сменного рабочего оборудования: вилочный захват, безбалочную стрелу с крюком, штырь, ковш и др. Грузоподъемник автопогрузчика (см. рис. 65, д) состоит из телескопической рамы, наружняя часть которой установлена шарнирно впереди погрузчика, а внутренняя (выдвижная) — соединяется с гидроцилиндром. По направляющим выдвижной части рамы перемещается каретка с вилочным захватом. Выдвижение штока гидроцилиндра приводит к подъему выдвижной части рамы. Грузовая каретка с помощью двух пластинчатых цепей, перекинутых через блоки, соединяется с неподвижной рамой. Такой способ закрепления цепи образует двухкратный полиспаст, позволяющий при выдвижении штока гидроцилиндра на 2 м поднять каретку с захватом на высоту 4 м. Наружная рама может при помощи гидроцилиндров и тяг наклоняться вперед на 3—4° и назад на 12—15°. Наклон рамы вперед облегчает захват груза, а отклонение назад увеличивает устойчивость погрузчика. Грузоподъемность автопогрузчиков колеблется в пределах 1,5—7,5 т. Скорость передвижения с грузом составляет 6—15, а без груза — до 40 км/ч.

Рис. 64. Конструктивные схемы погрузчиков а — на пневмоколесном ходу; б — на гусеничном ходу

Рис. 65. Схемы автопогрузчиков

а — с вилочным захватом; б —с безбалочной стрелой; в — со штырем; г —с ковшом; д — схема грузоподъемника автопогрузчика

Для выполнения небольших объемов работ, особенно в стесненных условиях, применяют аккумуляторные погрузчики грузоподъемностью 0,5—1,5 т. Они обладают большой маневренностью при скорости передвижения 6—10 км/ч и радиусах поворота 1,6—2,1 м.

Разгружатели (разгрузчики), применяемые в путевом и дорожном строительства, разделяются на механические и пневматические. Механические разгрузчики применяют для разгрузки мелкосыпучих и кусковых материалов с открытых железнодорожных платформ, а пневматические— для разгрузки пылевидных (цемента и др.) из крытых вагонов. В качестве разгрузчиков инертных материалов (песка, гравия, щебня и др.) с железнодорожных платформ могут быть использованы тракторные отвалы, разгрузчики с винтовым питателем, скребковым конвейером или в виде скребкового толкателя, совершающего возвратно-поступательные движения и удаляющего материал в приемный бункер, Производительность их достигает 200—300 т/ч.

Скребковый разгрузчик (рис. 66,а) стационарного типа сталкивает материал (песок, гравий, шлак) с железнодорожных платформ скребком, перемещаемым вперед и назад толкателем. Материал с платформы попадает в бункер, а оттуда на ленточный конвейер. Платформы поочередно протаскивают перед разгрузчиком с помощью канатной лебедки. Для разгрузки смерзшихся материалов их предварительно рыхлят фрезами, установленными на мосту, перемещающемуся по стоикам. При опускании вращающихся фрез смерзшийся материал не только разрыхляется, но и частично сталкивается в бункер. Оставшийся на платформе материал сталкивается в бункер скребком разгрузчика.

Элеваторный разгрузчик (см. рис. 66,6) самоходного типа служит для выгрузки песка, гравия и шлака из полувагонов. Разгрузчик состоит из портала, на который подвешена передвижная рама с двумя ковшовыми элеваторами, ленточный поперечный конвейер и отвальный конвейер. Портал опирается на рельсовый путь и может перемешаться вдоль состава. При необходимости полувагоны могут передвигаться под порталом по своему рельсовому пути. При разгрузке полувагона элеваторы сначала опускаются вниз у одного торца полувагона, а затем перемещением портала элеваторы выбирают материал до другого торца полувагона. Материал из ковшей элеваторов разгружается на поперечный конвейер, а с него — на отвальный конвейер. Последний может поворачиваться в плане на угол до 20°, что~позволяет отсыпать штабель высотой 8—9 м. Производительность разгрузчика достигает 300—450 т/ч.

Пневматический разгрузчик всасывающего действия (рис. 67, а) предназначен для разгрузки цемента из крытых вагонов и состоит из вакуум-насоса, осадительной камеры, заборного устройства и приводного электродвигателя. Насос создает разрежение в осади-тельной камере, рукавах, и во всасывающем сопле самоходного заборного устройства. Заборное устройство состоит из сопла для всасывания цемента, подгребающих дисков, механизма передвижения, электродвигателей и ходовых колес. Сверху к фланцу сопла привинчен стакан, на котором свободно насажен поворотный патрубок, соединенный хомутами с гибким рукавом цемёнтовода. Осадительная камера служит для отделения цемента от воздушного потока, очистки воздуха и выгрузки цемента в приемное устройство склада.

Рис. 66. Разгрузчики сыпучих материалов

а — с открытых железнодорожных платформ; б — из полувагонов

Рис. 67. Вакуумная установка для разгрузки цемента

а —общий вид; б — принципиальная схема

Выгрузка цемента из осадительной камеры осуществляется шнеком, приводимым в движение электродвигателем. Во избежание попадания частиц цемента в вакуум-насос в осадительной камере устанавливают матерчатый фильтр (см. рис. 67,6), который в целях очистки периодически встряхивается и продувается. Производительность вакуумных установок при диаметре це-менТопровода 152 мм составляет 50—90 т/ч. Вакуум в системе поддерживается на уровне 0,04—0,06 МПа (0,4— 0,6 кгс/см2). Мощность установленных электродвигателей составляет 105 кВт, дальность подачи материала 12—50 м, Для разгрузки цемента из крытых вагонов используются также пневматические разгрузчики всасыва-юще-нагнетательного типа, за разгрузочным шнеком осадительной камеры которых установлена смесительная камера. Сжатый воздух, поступающий в смесительную камеру через микропористую перегородку, аэрирует цемент и ускоряет перемещение его по трубопроводу в бункер.

51) Какие виды оборудования применяются для разработки мерзлых грунтов? Приведите принципиальные схемы.

Непосредственная разработка мерзлого грунта (без предварительного рыхления) ведется двумя методами: блочным и механическим.

При блочном методе монолит мерзлого грунта разрезается на блоки баровыми машинами (по взаимно перпендикулярным направлениям), после чего блоки удаляют экскаватором, строительным краном или трактором (рис. 3.13). При глубине промерзания до 0,6 м достаточно сделать только продольные прорезы. Глубина прорезаемых щелей в мерзлом слое составляет 0,8hпр(hпр — глубина промерзания), так как ослабленный слой на границе мерзлой и талой зон не препятствует отрыву блоков от массива. Расстояние между нарезанными щелями зависит от размеров кромки ковша экскаватора (размеры блоков должны быть на 10-15 % меньше ширины зева ковша экскаватора). Для отгрузки блоков применяют экскаваторы с ковшами вместимостью 0,5 м3 и выше, оборудованные преимущественно обратной лопатой, так как выгрузка блоков из ковша прямой лопатой сильно затруднена.

Механический метод основан на силовом (иногда в сочетании с ударным или вибрационным) воздействии на массив мерзлого грунта. Реализуется применением как обычных землеройных и землеройно-транспортных машин, так и машин, оборудованных специальными рабочими органами.

Обычные машины применяют при небольшой глубине промерзания грунта: экскаваторы с прямой и обратной лопатой с ковшом вместимостью до 0,65 м3 — при промерзании 0,25 м; то же с ковшом вместимостью до 1,6 м3 — 0,4 м; экскаваторы-драглайны — до 0,15 м; бульдозеры и скреперы — 0,05-0,1 м.

Расширение использования в зимнее время одноковшовых экскаваторов возможно при применении специального оборудования — ковшей с виброударными активными зубьями (рис.3.14 а) и ковшей с захватно-клещевым устройством (рис. 3.14 6). За счет избыточного режущего усилия одноковшовые экскаваторы могут послойно разрабатывать массив мерзлого грунта, объединяя процессы рыхления и экскавации.

Послойную разработку грунта также можно осуществлять специализированной землеройно-фрезерной машиной, которая снимает слой толщиной до 0,3 м и шириной 2,6 м (рис. 3.14 в). Перемещение разработанного мерзлого грунта производят бульдозерным оборудованием, входящим в комплект машины.

Предохранение грунта от промерзания

Грунты, подлежащие разработке в зимнее время, предохраняют от промерзания следующими способами: вспахиванием, в том числе с последующим боронованием и снегозадержанием; глубоким рыхлением; утеплением теплоизоляционными материалами; покрытием быстротвердеющей пеной (пенопластом); введением в грунт химических реагентов (солевых растворов).

Мероприятия по предохранению грунтов от промерзания осуществляют поздней осенью, перед наступлением заморозков, а по предохранению оснований траншей и котлованов — немедленно после выемки из них грунта.

Вспахивание и снегозадержание применяют в средней полосе России для утепления участков грунта, подлежащих разработке в первой трети зимы. Вспашку ведут тракторными плугами или рыхлителями на глубину 20-35 см с последующим боронованием на глубину 15—20 см в одном направлении (или в перекрестных направлениях), что повышает термоизоляционный эффектна 18-30%.

Одним из эффективных способов предохранения грунтов от промерзания является их предварительное глубокое (до 1,5 м) рыхление. Образующаяся при рыхлении гребенчатая поверхность задерживает снег, который, в свою очередь, также защищает грунт от промерзания. Глубокое рыхление рекомендуется применять для малосвязных (супеси) и гравелистых грунтов на участках, разрабатываемых в последнюю треть зимы.

В результате вспахивания и рыхления верхний слой грунта приобретает высокопористую структуру с замкнутыми пустотами, заполненными воздухом, которая обладает достаточными термоизоляционными свойствами, из-за чего глубина промерзания такого слоя, даже в суровую зиму, значительно меньше глубины промерзания грунта в естественном состоянии.

Небольшие поверхности грунта защищают от промерзания утеплением теплоизоляционными материалами. В качестве теплоизоляционных материалов применяют, как правило, местные дешевые материалы: древесные опилки, стружку, листья, соломенные маты, сено, камышит, шлак, торфяную мелочь, сухой мох и т. д. Толщина слоя утеплителя составляет в среднем от 20 до 40 см.

Покрытие быстротвердеющей пеной, заключается в ее нанесении на поверхность грунта с наступлением устойчивой отрицательной температуры воздуха. Быстротвердеющая пена (Пенопласт) обладает высокой пористостью и в замерзшем виде хорошо предохраняет грунт от промерзания. Слой пены толщиной 30-50 см отдаляет начало замерзания грунта на полтора-два месяца. Толщину пенопласта можно принимать из расчета 10-15 см на 1000 градусо-дней отрицательной температуры. Пену приготовляют и наносят с помощью пеногенерирующих установок. Недостаток данного метода заключается в его дороговизне.

Химический способ предохранения грунта применяется в условиях средней и южной полосы страны, где температура на поверхности грунта под слоем снега не опускается ниже —15°С. Осенью соль (технический хлористый натрий или хлористый калий) укладывают на очищенную поверхность грунта или вносят в грунт на глубину 10…25 см инфильтрацией соляного раствора с поверхности, а также инъецированием его в грунт (при наличии тяжелых глинистых грунтов). Требуемое количество водного раствора солей и их концентрацию определяют расчетом.

Агрессивное воздействие солей на строительные конструкции и повышенная электропроводимость пропитанных солями грунтов, усиливающая влияние блуждающих токов на подземные сооружения, ограничивают применение химического способа предохранения грунтов от промерзания (и оттаивания).