Целью составления энергетического баланса является определение суммарного количества электрической энергии, которую необходимо выделить в дуговой сталеплавильной печи в период расплавления, по которому затем определяют необходимую мощность печного трансформатора. Для современных ДСП продолжительность периода расплавления τР принимаем 9504 с.

Примерно в середине периода расплавления проиcxoдит подвалка шихты, продолжительность которой составляет τп=2160 с. Следовательно, продолжительность расплавления «под током» составляет τр.т = τР - 2160 с. Принимая τР=9504 с, находим τр.т.

ПРИХОД ТЕПЛОТЫ

Теплота, вносимая шихтой, кДж:

Qш=G · dш · сш · tш=100000*0,98*20*0,469=919240 кДЖ

где G - емкость печи, кг;

dш - доля металла в шихте (dш=0,97 - 0,99);

tш - температура шихты (tш =20°С);

сш - теплоёмкость шихты (сш=0,469 кДж/(кг·К)).

Теплота, вносимая электрическими дугами (вычисляем после формулы (3.2.16)), ГДж:

Qд = ηэл·Wэл·10-6,

где ηэл - электрический к. п. д., равный 0,87-0,92;

Wэл - используемая в печи электроэнергия, кДж.

Теплота экзотермических реакций, которую можно определить по материальному балансу. Однако точность его расчёта невысокая, так как весьма трудно установить начальную массу элементов в шихте из-за разнородности скрапа. Выгорание элементов зависит от количества кислорода поданного в печь. При недостатке кислорода элементы будут выгорать не полностью, а при большом его избытке начинает усиленно гореть железо. Поэтому определение тепла экзотермических реакций в период расплавления принимают по данным испытаний аналогичных печей. Тепловой эффект экзотермических реакций будет определяться как сумма количеств тепла нижеприведённых реакций. Теплоту экзотермических реакций определим по формулам [1]:

С→СО2 Qэкз = G · 0,074=7400,

С→ СО Qэкз = G · 0,053=5300,

Si→ SiO2 Qэкз = G · 0,092=9200,

Мn→МnO Qэкз = G · 0,0249=2490,

Fe→ Fe2O3 Qэкз = G · 0,0098=980,

Fe→ FeO Qэкз = G · 0,0248=2480,

Fe→ Fe203 (в дым) Qэкз = G · 0,2211=22110

Qэкз =49960 МДж

где G - емкость печи, кг.

Теплота шлакообразования: SiО2→(CaO)2 Si02, МДж:

Qшл.обр. = G · 0,01474=100000*0,01474=1474 МДЖ

где G - емкость печи, кг.

Приход теплоты от сжигания топлива

Для ускорения плавления иногда применяют горелки, вводимые в рабочее пространство через под или стенки печи. В данном проекте предусматривается установка n горелок с расходом топлива В, м3/ч (Приложение Б). При этом время работы горелок за период расплавления составляет τт-ва (Приложение Б).

Определяем объем водяных паров на 100 нм3 газа (соответствует процентному содержанию Н2О в газе):

=

=

где d - влагосодержание газового топлива, d=10 г/м3.

Коэффициента пересчета находится по формуле:

=

=

Пересчет сухого топлива на влажное, %, осуществляется по формулам:

=0,987*98,99=97,7

=0,987*98,99=97,7

=0,987*0,25=0,246

=0,987*0,25=0,246

Теоретически необходимое количество воздуха, м3/м3:

=0,0476(0,5*0+1,5*0+0,5*0+(1+1)*97,7+(2+6/4)*0,246+(3+2)*0,039+(4+10/4)*0,019=9,32

=0,0476(0,5*0+1,5*0+0,5*0+(1+1)*97,7+(2+6/4)*0,246+(3+2)*0,039+(4+10/4)*0,019=9,32

Действительное количество воздуха, м3/м3:

=1,1*9,32=10,25

=1,1*9,32=10,25

где α - коэффициент избытка воздуха, α=1,1.

Теоретическое количество азота, м3/м3:

=7,36

=7,36

Действительное количество азота, м3/м3:

=7,36+0,79*0,1*9,32=8,10

=7,36+0,79*0,1*9,32=8,10

Количество трехатомных газов, м3/м3:

=0,9848

=0,9848

Теоретическое количество водяных паров, м3/м3:

=2,1189

=2,1189

Действительное количество водяных паров, м3/м3:

=2,1339

=2,1339

Избыточное количество кислорода, м3/м3:

=0,1957

=0,1957

Объем продуктов горения, м3/м3:

=11,41

=11,41

Процентное содержание компонентов смеси, %:

=8,62

=8,62

=18,69

=18,69

=70,9

=70,9

=1,7

=1,7

Плотность продуктов горения, кг/м3:

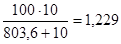

=1,23

=1,23

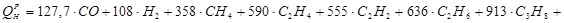

Теплота сгорания топлива, кДж/м3:

=35657,62

=35657,62

Количество теплоты, вносимое в ДСП с топливом (физическая теплота топлива не учитывается), кДж:

Qт-ва = Qнр · В · τт-ва=35657,62*145*25/60=12925885,18 кДж

где В - расход газообразного топлива горелками, м3/ч;

τт-ва - время работы горелок за период расплавления, ч.

РАСХОД ТЕПЛОТЫ

Физическая теплота стали, кДж:

Qст =dст·G·[cсттв ·tпл.ст +Lст +cстж (tст-tпл.ст)]=0,93*100000[0,7*1500+272,16+0,837*100]=130744980 кДж

где dст - выход стали (dст=0,91 - 0,97);

G - емкость печи, кг;

cсттв - удельная теплоёмкость твёрдой стали в интервале температур 0-1500 оС (cсттв = 0,7 кДж/(кг·К));

cстж - удельная теплоёмкость жидкой стали в интервале температур 1500-1600 оС (cстж = 0,837 кДж/(кг·К));

(tст -tпл.ст) - интервал температур плавления стали (1600 - 1500 оС);

Lст - скрытая теплота плавления стали (Lст = 272,16 кДж/кг).

Физическая теплота стали, теряемой со шлаком, кДж:

Qст-шл = dщл·G·[cсттв ·tпл.ст +Lст +cстж (tст -tпл.ст)]=0,007*100000[0,7*1500+272,16+0,837*100]=984102 кДж

где dшл - доля шлака (dшл=0,005 - 0,008);

G - емкость печи, кг.

Физическая теплота шлака, кДж:

Qшл =dщл·G·(cшл ·tшл +Lшл) = 0,007*100000 (1,25*1700+209,35) =1634045 кДж

где cшл - удельная теплоёмкость шлака при температуре 1700 оС (cшл = 1,25 кДж/(кг·К));

G - емкость печи, кг;

Lшл - скрытая теплота плавления шлака (Lшл = 209,35 кДж/кг);

tшл - температура шлака (1700 оС).

Теплота, уносимая газообразными продуктами реакций с температурой tух=1500 оС, Дж:

Qyx = 295· G=29500000 Дж,

где G - емкость печи, кг.

Теплота, уносимая частицами Fe2O3, кДж:

QFe2O3 = dFe2O3·G·(cFe2O3 ·tух +LFe2O3) = 0,04*100000 (1,23*1500+209,34)=8217360 кДж,

где cFe2O3- удельная теплоёмкость Fe2O3 при температуре 1500 оС (cFe2O3 = 1,23 кДж/(кг·К));

G - емкость печи, кг;

tух - температура уходящих газов (1500 оС);

LFe2O3 - скрытая теплота плавления Fe2O3 (Lшл = 209,34 кДж/кг).

dFe2O3 - доля Fe2O3, уносимая с дымом (dFe2O3=0,04 - 0,05).

Потери теплоты теплопроводностью через футеровку

Для определения тепловых потерь через футеровку ДСП применяют формулы для плоской стенки. Для расчёта тепловых потерь через стенку печи необходимо знать:

вид огнеупорных материалов;

коэффициент теплопроводности огнеупорных материалов;

коэффициент теплоотдачи с внешней стенки печи в окружающую среду;

геометрические размеры стенки печи.

Как правило, между слоями футеровки выполняют слой засыпки из огнеупорного порошка, толщиной 20-40 мм. Тепловым сопротивлением слоя засыпки в данном расчёте пренебрегаем.

Коэффициент теплопроводности магнезита равен λм = 6,28-0,0027·tср Вт/(м·К); коэффициент теплопроводности хромомагнезита: λхм = 4,07-71,5·10-5·tср Вт/(м·К); коэффициент теплопроводности шамота: λш = 0,84+58·10-5×tср Вт/(м·К); коэффициент теплопроводности диатомита λд = 0,11+17·10-5·tср Вт/(м·К).

Для определения коэффициента теплопроводности в качестве значения tср принимаем полусумму значений температур на внутренней и внешней поверхностях всей толщины футеровки.

Температура внутренней поверхности футеровки печи равна t1=1600°С, температуру внешней поверхности верхней части стены примем равной Т1, нижней Т2. Температура внутренней поверхности футеровки свода равна tсв=1500°С, температура внешней поверхности свода Тсв.

Принимая, что к концу кампании футеровка рабочего слоя (хромомагнезитового) может износиться на 50 %, принимаем расчетную толщину этого слоя футеровки равной 75% первоначальной толщины.

А) Потери теплоты теплопроводностью через стены (верхняя часть)

Футеровка стен в верхней части δв состоит из хромомагнезитового кирпича толщиной x1 мм и магнезитового кирпича, толщиной y1 мм.

Определяем коэффициент теплоотдачи от внешней стенки в окружающую среду, Вт/(м2·К):

α2=10+0,06·T1=10+0,06*370=32,2

где T1 - температура внешней поверхности верхней части стены, оС (Приложение А).

Так как стены имеют два равных по высоте участка разной толщины: нижний (на уровне откосов) и верхний, то площади внешних поверхностей этих участков будут равны и определяются по формуле, м2:

F=π·Dk·Hпл/2=3,14*7,9848*2,35/2=29,45.

Принимая температуру в цехе (Тос) равной 30°С, находим потери теплоты через верхнюю часть стен печи с учётом того, что расчетная толщина хромомагнезитового слоя футеровки равна 75% первоначальной толщины, по формуле, Дж:

=

=

Qст=2584892329 Дж

где δi - толщина слоя, м;

λi - коэффициент теплопроводности слоя при средней температуре этого слоя, Вт/(м·К);

F - площадь наружной поверхности верхней части стен, м2.

Б) Потери теплоты теплопроводностью через стены (нижняя часть)

Футеровка стен в нижней части состоит из хромомагнезитового кирпича толщиной x1 мм, магнезитового кирпича, толщиной y1 мм и шамотного кирпича, толщиной δш.

По формулам (3.2.6), (3.2.8) определяем потери теплоты через нижнюю часть стен  , принимая температуру поверхности нижней части стены T2 (Приложение А), площадь внешней поверхности нижней части равной площади верхней.

, принимая температуру поверхности нижней части стены T2 (Приложение А), площадь внешней поверхности нижней части равной площади верхней.

Потери теплоты теплопроводностью через свод

Площадь внешней поверхности свода определяем по формуле, м2:

F = π·[0,152 · (Dk - δcт)2+(Dk - δcт)2 ]/2=3,14[0,0225(7,9848-0,455)2+(7,9848-0,455)2]/2=90,86

Для определения тепловых потерь свода  используем значение площади его наружной поверхности и формулы (3.2.6) и (3.2.8), принимая температуру внешней поверхности свода Tсв. При этом футеровка свода состоит из одного слоя хромомагнезитового кирпича, толщиной δсв, мм (Приложение А).

используем значение площади его наружной поверхности и формулы (3.2.6) и (3.2.8), принимая температуру внешней поверхности свода Tсв. При этом футеровка свода состоит из одного слоя хромомагнезитового кирпича, толщиной δсв, мм (Приложение А).

Коэффициент теплоотдачи конвекцией подины (обращенной вниз поверхности) равен: α2 = 0,7(10+ 0,06· Tпод)=0,7(10+0,06*200)=15,4

где Tпод - температура внешней поверхности подины, Tпод =200 оС.

При определении площади наружной поверхности подины примем, что она состоит из поверхности сферического сегмента, равной площади наружной поверхности свода и цилиндрической поверхности Fпод:

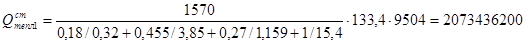

Fпод= π·Dk·(Hпод- δп)=3,14*7,98*(6,23-0,905)=133,4

Hпод = δп + H +Hшл + 0,04 + 0,065=0,905+4,88+0,34+0,04+0,065=6,23

Для определения тепловых потерь подины  используем значение площади её наружной поверхности и формулы (3.2.6) и (3.2.8), принимая температуру внутренней поверхности подины 1600 °С. Футеровка подины имеет толщину δп, мм и состоит из огнеупорной диатомитовой набивки толщиной x мм, огнеупорной кладки из магнезитового кирпича толщиной y мм и слоя шамота толщиной z мм.

используем значение площади её наружной поверхности и формулы (3.2.6) и (3.2.8), принимая температуру внутренней поверхности подины 1600 °С. Футеровка подины имеет толщину δп, мм и состоит из огнеупорной диатомитовой набивки толщиной x мм, огнеупорной кладки из магнезитового кирпича толщиной y мм и слоя шамота толщиной z мм.

Подсчитываем общие потери теплоты теплопроводностью через футеровку печи, ∑Qтепл. Они выражаются суммой потерь теплоты через стены (верхнюю и нижнюю часть), свод и подину печи. Потерями тепла с водой, охлаждающей рабочее окно дуговой сталеплавильной печи пренебрегаем:

∑Qтепл =  +

+  +

+  +

+  =

=

+2584892329+8420791932+2073436200=15480 МДЖ

Потери теплоты в период межплавочного простоя.

В период подвалки шихты печь раскрывается и потери теплоты в этот период складываются из потерь теплоты излучением через раскрытый свод, потерь теплоты с газами, с охлаждающей водой и теплопроводностью через футеровку печи. Расчет этих величин в случае раскрытой печи достаточно сложен, так как температура внутренней поверхности футеровки быстро падает. Поэтому ориентировочно примем, что потери теплоты в период межплавочного простоя будут равны, ГДж:

Qмп = (∑Qтепл + Qoxл + 0,5·Qyx)· kн · τп/ τр=(15,4+14+0,5*0,0295)*1,1*2160=7,3 ГДЖ

где kн - коэффициент неучтенных потерь, kн=1,1-1,2;

Qтепл - потери теплопроводностью, ГДж;

Qoxл - потери тепла от охлаждения печи, Qoxл = 14 ГДж;

Qyx - тепло, уносимое газообразными продуктами реакций, ГДж.

Расход электроэнергии найдем из уравнения теплового баланса периода расплавления дуговой сталеплавильной печи. Для чего необходимо все составляющие перевести в ГДж и из теплового баланса получить значение Qд:

Qприх = Qрасх

Qш+ Qд+ Qэкз+ Qшл.обр.+ Qт-ва = Qст+ Qст-шл+ Qшл+ Qyx+ QFe2O3+ Qтепл+ Qмп

,91+Qд+49,9+1,4+0,01=130,7+0,98+1,63+0,029+8,21+15,4+7,3

Qд=112

Откуда из формулы (3.1.2) находим Wэл - используемую в печи электроэнергию.

Wэл=112/0,9*10-6=124,4*106

Результаты расчета теплового баланса периода расплавления дуговой сталеплавильной печи сводятся в таблицу 1.

Таблица 1. Тепловой баланс периода расплавления дуговой сталеплавильной печи

| Статья прихода | ГДж (%) | Статья расхода | ГДж (%) |

| 1. Теплота, вносимая шихтой | 0,91 | 1. Физическая теплота стали | 130,7 |

| 2. Энергия, вносимая дугами | 2. Физическая теплота стали, теряемой со шлаком | 0,98 | |

| 3. Теплота экзотермических реакций | 49,9 | 3.Физическая теплота шлака | 1,63 |

| 4. Теплота шлакообразования | 1,4 | 4.Теплота, уносимая газообразными продуктами реакций | 0,029 |

| 5. Теплота, вносимая в ДСП с топливом | 0,01 | 5.Теплота, уносимая частицами Fe203 | 8,21 |

| 6. Потери теплоты теплопроводностью | 15,4 | ||

| 7. Потери теплоты в период межплавочного простоя | 7,3 | ||

| ИТОГО | 164,2 | ИТОГО | 164,2 |

Удельный расход электроэнергии на 1 кг металлической завалки, ГДж/кг:

ω2 = Wэл /G=124,4*106/105=1244 ГДж/кг

Тепловой коэффициент полезного действия равен:

ηТ= (Qст+ Qст-шл+ Qшл)/ Qприх=(130,7+0,98+1,63)164,2=0,81

Учитывая, что ηэл = 0,9, общий коэффициент полезного действия будет равен:

ηобщ= ηэл· ηТ=0,9*0,81=0,729

Несколько повышенный расход электроэнергии и соответственно пониженные значения величин ηТ и ηобщ обусловлены большой потерей теплоты с уходящими газами. Для уменьшения этих потерь целесообразно подать в ванну в период расплавления технический кислород.

4. МОЩНОСТЬ ПЕЧНОГО ТРАНСФОРМАТОРА

Средняя мощность в период расплавления, кВт:

Ncp = Wэл /τр.т=124,4*106/7344=16938,9 кВт

Максимальную мощность определим, учитывая, что коэффициент использования мощности К=0,75-0,9, кВт:

N = Nср /K=16938,9/0,8=21173,7 кВт

Принимая значение средневзвешенного коэффициента мощности cos φ=0,707, найдем необходимую полную мощность трансформатора, кВА:

N' = N /cos φ=21173,7/0,707=29948,7 кВ*А

дуговая сталеплавильная печь

Это значение округляется до ближайшего значения стандартной мощности трехфазного трансформатора, которая выбирается по таблице 2.

Таблица 2

| Мощность трёхфазного трансформатора, кВ·А | ||||||

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Основная литература:

. Теория, конструкции и расчёты металлургических печей / Под ред. В.А. Кривандина. - М.: Металлургия, 1984.

2. Исаченко В.М., Осипова В.А., Сухомел А.С. Теплопередача. - М.; Энергоиздат, 1981.

3. Рафалович И.М. Теплопередача в расплавах, растворах и футеровках печей и аппаратов. М.: Энергия, 1977. - 304 с.

4. Высокотемпературные теплотехнологические процессы и установки./Под ред. Ключникова А.Д. М.Энергия, 1989.-328 c.

Дополнительная литература:

1. Промышленная теплоэнергетика - теплотехника. Справочник / Под общей ред. Григорьева В.А. и Зорина В.М. М: Энергоиздат, 1983. - 552 с.

. Баскакова А.П. Теплотехника.- М.: Энергоиздат, 1982.

. Егорушкин В.Е., Цеплович Б.И. Основы гидравлики и теплотехники. - М. 1981.

. Каблуковский А.Ф. Производство стали и ферросплавов. - М. Академкнига, 2003.