Вологодский техникум железнодорожного транспорта – филиал

федерального государственного бюджетного образовательного

учреждения высшего образования «Петербургский государственный

университет путей сообщения Императора Александра I »

(ВТЖТ – филиал ПГУПС)

|

ЖУРНАЛ ЛАБОРАТОРНЫХ РАБОТ

по дисциплине «Механическая часть»

Специальность 23.02.06

Техническая эксплуатация

подвижного состава железных дорог

Шифр TХ – 72/4 – Т – 286

Выполнил Е.М. Тихомиров

Проверил Д.Г. Трикоз

Вологда

Лабораторная работа №1

Конструкция и механизм автосцепки СА-3.

Цель: исследовать конструкцию автосцепки СА-3.

Оборудование: Плакаты.

Ход работы.

1. Конструкция автосцепки СА-3.

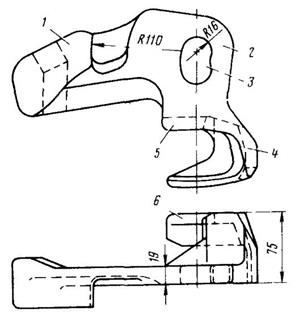

Корпус автосцепки представляет собой пустотелую отливку и состоит из головной части и хвостовика. Внутри головной части, называемой карманом, размещены детали механизма автосцепки. Корпус автосцепки (рис. 1) имеет большой 1 и малый 4 зубья, между которыми образован зев. Из зева выступают замок 3 и замкодержатель 2. Контур зацепления стандартный и представляет собой горизонтальную проекцию большого и малого зубьев, зева и выступающей части замка. Торцовые поверхности малого зуба и зева называют ударными, а задние поверхности большого и малого зубьев — тяговыми. В верхней части головы корпуса отлит выступ 5, который, взаимодействуя с розеткой, воспринимает жесткий удар при полном сжатии поглощающего аппарата.

Рисунок 1. Устройство корпуса автосцепки и размещение деталей механизма внутри кармана.

Хвостовая часть 6 к  орпуса автосцепки полая, имеет отверстие 7 для клина тягового хомута, перемычку 5 и торец 9 цилиндрической формы для передачи ударных нагрузок.

орпуса автосцепки полая, имеет отверстие 7 для клина тягового хомута, перемычку 5 и торец 9 цилиндрической формы для передачи ударных нагрузок.

В полой части головы (кармане) размещены детали механизма автосцепки. Со стороны малого зуба 4 корпуса установлен замок 3, служащий для запирания двух сцепленных автосцепок. Его рабочая часть в сцепленном состоянии выступает в зев. Замок 3 имеет шип а для навешивания предохранителя от саморасцепа (собачки) 77. Овальное отверстие б замка служит для пропускания через него валика подъемника 15. Снизу замок имеет радиальную поверхность г, по которой он перекатывается при перемещении внутрь кармана, сигнальный отросток в красного цвета, выступающий из корпуса снизу при положении расцепления, и направляющий зуб д.

Предохранитель от саморасцепа 77 навешивается на шип а замка, своим верхним плечом е укладывается на полочку 10, имеющуюся на левой боковой поверхности кармана. В сцепленном состоянии автосцепок торец верхнего плеча е располагается против упора противовеса м замкодержателя 2, препятствуя уходу замка 3 внутрь кармана и предохраняя автосцепки от саморасцепа. Нижнее фигурное плечо ж предохранителя 11 взаимодействует с подъемником 13 при расцеплении автосцепок.

Замкодержатель 2 своим овальным отверстием навешивается на шип 12, расположенный на правой стенке внутри кармана со стороны большого зуба 1 корпуса. Его лапа к выступает в зев под действием силы тяжести противовеса л. В сцепленном состоянии лапа к упирается в вертикальную поверхность зева соседней автосцепки, при этом положении противовес находится в приподнятом состоянии, а его упор м располагается против торца верхнего плеча е предохранителя 11. Расцепной угол н, взаимодействуя с подъемником, удерживает замок 3 в расцепленном положении до разведения автосцепок.

Подъемник 13 замка свободно укладывается на приливы 14, расположенные в правой нижней части кармана со стороны большого зуба 1 корпуса автосцепки. Его широкий палец о находится сверху и обращен в сторону зева. Широким пальцем о подъемник за нижнее плечо ж поворачивает предохранитель 11, поднимая тем самым его верхнее плечо е, и уводит замок внутрь кармана при расцеплении автосцепок. Узкий палец п подъемника 13 взаимодействует с расцепным углом н замкодержателя 2, заскакивая за вертикальную его грань, и удерживает замок внутри кармана до разведения автосцепок.

Валик подъемника 15 вставляется в корпус через левое отверстие 16, его цилиндрическая часть р проходит через овальное отверстие 6 замка 3, квадратная часть с через квадратное отверстие подъемника 13, а цилиндрическая часть т входит в отверстие на правой стенке корпуса со стороны большого зуба 7. В этом положении валик подъемника 75 предохраняет все детали механизма от выпадания и их невозможно вынуть из кармана. Отверстие у служит для соединения балансира ф валика подъемника 75 с цепью привода, а выемка х для размещения запорного болта 17, устанавливаемого в отверстие при  лива корпуса автосцепки. Выемка х позволяет валику поворачиваться на необходимый угол и предотвращает перемещение его в продольном направлении от самопроизвольного выпадения. Гайка болта внизу фиксируется запорной шайбой 18 отгибанием ее лепестков.

лива корпуса автосцепки. Выемка х позволяет валику поворачиваться на необходимый угол и предотвращает перемещение его в продольном направлении от самопроизвольного выпадения. Гайка болта внизу фиксируется запорной шайбой 18 отгибанием ее лепестков.

1.2. Корпус.

Корпус (рис.2), являющийся основной частью автосцепки, предназначен для передачи тяговых и ударных нагрузок, а также размещения деталей механизма сцепления. Хвостовик корпуса имеет постоянную высоту по длине. Его торец 1 — цилиндрический, что обеспечивает перемещение автосцепки в горизонтальной плоскости. Часть хвостовика, расположенная между отверстием 2 для клина тягового хомута и торцом, называется перемычкой.

Рисунок 2. Корпус автосцепки.

Поверхности контура зацепления корпуса в сцепленном состоянии взаимодействуют со смежной автосцепкой: при сжатии усилие воспринимается ударной 6 и боковой 7 поверхностями малого зуба, ударной стенкой 5 зева и боковой поверхностью 4 большого зуба, а при растяжении — тяговыми поверхностями 8 малого и 3 большого зубьев. Тяговая, ударная и боковая поверхности малого зуба, а также тяговая поверхность большого зуба в средней части по высоте имеют вертикальную площадку длиной 160 мм (80 мм вверх и 80 мм вниз от продольной оси корпуса). Эти поверхности выше и ниже вертикальной площадки скошены для улучшения условий работы сцепленных автосцепок, когда между их продольными осями в вертикальной плоскости возникает угол (при прохождении горба сортировочной горки). Корпуса автосцепок ранних выпусков имеют сбоку со стороны малого зуба прилив 10 (ухо), на который в период перехода с винтовой упряжки на автосцепку навешивали скобу винтовой упряжи смежного вагона во время маневровых работ, а также в передаточных поездах. После перевода подвижного состава на автосцепку новые корпуса сначала изготовлялись с  приливом вместо уха, а затем без прилива с утолщением стенки малого зуба. У выпускаемых корпусов автосцепок высота малого зуба увеличена и его нижняя кромка используется для приварки ограничителя вертикальных перемещений, необходимого для некоторых типов вагонов, поэтому кромка выполнена горизонтальной.

приливом вместо уха, а затем без прилива с утолщением стенки малого зуба. У выпускаемых корпусов автосцепок высота малого зуба увеличена и его нижняя кромка используется для приварки ограничителя вертикальных перемещений, необходимого для некоторых типов вагонов, поэтому кромка выполнена горизонтальной.

Рисунок 3. Корпус автосцепки вид А.

На корпусе со стороны малого зуба сделан прилив 9 с отверстиями для валика подъемника и запорного болта. В ударной стенке 5 зева имеются два окна: большое 11 для выхода в зев замка и малое 12 для выхода лапы замкодержателя.

Приливы и отверстия в кармане корпуса служат для размещения деталей механизма и правильного их взаимодействия.

1.3. Замок.

Замок (рис. 4) своей замыкающей частью 5 запирает сцепленные автосцепки. Утолщение замыкающей части к наружной кромке препятствует выжиманию замка из зева внутрь кармана корпуса силами трения при перемещении сцепленных автосцепок друг относительно друга во время хода поезда. На цилиндрический шип 7 навешивается предохранитель. Через овальное отверстие 2 проходит валик подъемника. Замок опирается поверхностью 4 на наклонное дно кармана корпуса и перекатывается по нему во время сцепления или расцепления автосцепок, при этом направляющий зуб 3 препятствует перемещению опоры замка по дну кармана.

Рисунок 4. Замок.

Для передвижения замка внутрь кармана корпуса при расцеплении автосцепок служит прилив 5, имеющий прорезь 6 под нижнее плечо предохранителя. По сигнальному отростку 1 судят о положении замка в автосцепке при ее наружном осмотре сбоку вагона Для лучшей видимости отросток окрашивают красной краской. Замки прежних выпусков имеют сигнальный отросток, по форме соответствующий показанной штрихпунктирной линией, практика показала, что такие сигнальные отростки в месте перехода к корпусу замка отламывались вследствие вибрационных нагрузок.

1.4. Замкодержатель с предохранителем.

Замкодержатель с предохранителем (рис. 5) вместе с предохранителем удерживает замок в нижнем положении при сцепленных автосцепках, а вместе с подъемником — в верхнем при расцепленных автосцепках до разведения вагонов

Лапа 4 замкодержателя взаимодействует со смежной автосцепкой В собранном механизме лапа под действием противовеса 7 выходит в зев автосцепки Хвостовик 6 лапы служит как направляющая. На него воздействуют для восстановления сцепленного состояния у ошибочно расцепленных автосцепок. Овальное отверстие 3 в стенке 2 предназначено для навешивания на шип корпуса. Замкодержатель может не только поворачиваться на шипе, но и перемещаться в вертикальной плоскости Снизу под овальным отверстием расположен расцепной угол 5, взаимодействующий с подъемником замка.

Рисунок 5. Замкодержатель.

Верхнее плечо 1 (рис 6) предохранителя в сцепленном состоянии перекрывается противовесом замкодержателя, что препятствует уходу замка внутрь кармана корпуса, а нижнее плечо 4, взаимодействуя с подъемником при расцеплении автосцепок, выводит верхнее плечо из зацепления с противовесом замкодержателя. Отверстие 2 служит для навешивания на шип замка. Фаска 5 на нижнем плече предохранителя облегчает проход нижнего плеча в паз замка при расцеплении автосцепок, а фаска у основания верхнего плеча и вокруг втулки 3 предназначена для того, чтобы предохранитель не задевал за шип для замкодержателя в корпусе и не препятствовал перемещению замка при боковых отклонениях предохранителя.

Чтобы предупредить излом нижнего плеча от действия инерционной нагрузки, в нем предусматривают углубления 6, уменьшающие его массу. Предохранитель делают штампованным и литым. Литой вариант предохранителя изготавливается из стали, имеющей высокий предел выносливости.

Рисунок 6. Предохранитель.

1.5. Подъемник.

Подъемник(рис. 7) удерживает вместе с замкодержателем замок в расцепленном положении до разведения вагонов и служит для подъема предохранителя и перемещения замка из зева внутрь кармана корпуса.

Рисунок 7. Подъёмник.

Широкий палец 1 поднимает предохранитель и уводит замок, а узкий палец 2 взаимодействует с расцепным углом замкодержателя. Отверстие 5 предназначено для квадратной части стержня валика подъемника. Буртик 4 препятствует западанию подъемника в овальное отверстие замка. Углубление 3 предусмотрено для опоры подъемника на прилив в кармане корпуса.

1.6. Валик подъемника.

Валик подъемника (рис.8) предназначен для поворота подъе  мника замка при расцеплении автосцепок и ограничения выхода замка из кармана корпуса в зев собранной автосцепки.

мника замка при расцеплении автосцепок и ограничения выхода замка из кармана корпуса в зев собранной автосцепки.

Рисунок 8. Валик подъёмника.

Балансир 1, соединяемый с цепью расцепного привода, облегчает возвращение валика подъемника в исходное положение после разведения автосцепок и в других случаях. Стержень валика состоит из толстой 2, тонкой 4 цилиндрических и квадратной 3 частей. В собранной автосцепке цилиндрические части располагаются в соответствующих отверстиях корпуса, а квадратная часть находится в отверстии подъемника. Толстая цилиндрическая часть удерживает замок от выпадания, имеющаяся на ней выемка 5 предназначена для запорного болта. Конические углубления 7 на балансире и 6 на торце стержня служат для центровки валика подъемника на станке при обработке поверхностей стержня во время ремонта.

2. Проверка автосцепок в эксплуатации.

Для поддержания автосцепного устройства в исправн  ом состоянии согласно Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации ИВ-ЦТ-ВНИИЖТ № 494, 1997 г установлены следующие виды осмотров:

ом состоянии согласно Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации ИВ-ЦТ-ВНИИЖТ № 494, 1997 г установлены следующие виды осмотров:

– полный осмотр;

– наружный осмотр;

– проверка автосцепного устройства при техническом обслуживании.

Наружный осмотр автосцепок производится при текущем ремонте ТР, электроподвижного состава с помощью комбинированного шаблона 940р (рис. 8).

Рисунок 8 – Проверка толщины замыкающей части замка (а), ширины зева автосцепки (б) и износов контура зацепления (в, г) шаблоном 940р

При техническом обслуживании ТО-2, ТО-3 автосцепки проверяются шаблоном 873 (рис. 9).

Рисунок 9 – Проверка автосцепки шаблоном 873.

Автосцепки концевых вагонов поездов, групп вагонов, отдельно стоящих вагонов и локомотивов проверяются шаблоном 873 в следующем порядке:

а) контролируют ширину зева, которая считается достаточной, если шаблон, приложенный к углу малого зуба (рис. 9, а), другим своим концом не проходит мимо носка большого зуба;

б) проверяют длину малого зуба, которая считается нормальной, если шаблон не надевается на зуб полностью, то есть имеется зазор (рис. 9, б). Проверку производят на расстоянии 80 мм вверх и вниз от продольной оси автосцепки;

в) проверяют расстояние от ударной стенки зева до тяговой поверхности большого зуба, которое считается нормальным, если шаблон не входит в пространство между ними (рис. 9, в). Проверку производят в средней части большого зуба на высоте 80 мм вверх и вниз от середины (проверка против окна для лапы замкодержателя не производится);

г) контролируют толщину замка, которая считается нормальной, если вырез в шаблоне меньше этой толщины, то есть имеется зазор (рис. 9, г);

д) проверяют действия предохранителя от саморасцепа, для чего шаблон устанавливают перпендикулярно к ударной стенке зева автосцепки так, чтобы он одним концом упирался в лапу замкодержателя, а угольником – в тяговую поверхность большого зуба (рис. 9, д). Предохранитель годен, если замок при нажатии на него уходит в карман головы автосцепки не более чем на 20 мм и не менее чем на 7 мм.

3. Неисправности автосцепок.

Запрещается постановка в поезда и следование в них  вагонов, у которых автосцепное устройство имеет хотя бы одну из следующих неисправностей:

вагонов, у которых автосцепное устройство имеет хотя бы одну из следующих неисправностей:

· трещину в корпусе автосцепки, излом деталей механизма;

· уширение зева, износы рабочих поверхностей по контуру зацепления автосцепки сверх допускаемых, недействующие предохранители замка от саморасцепа;

· отсутствие валика подъемника автосцепки, незакрепленный от выпадания или закрепленный не типовым способом валик подъемника;

· трещину в любой части тягового хомута, трещину или излом клина или валика тягового хомута;

· обрыв или трещину центрирующей балочки, маятниковой подвески, а также направляющей рейки центрирующего прибора, без маятникового типа. Неправильно поставленные маятниковые подвески (широкими головками вниз);

· неисправное или не типовое крепление клина или валика тягового хомута;

· трещина или сквозная протертость корпуса поглощающего аппарата. Повреждение поглощающего аппарата, вызывающее потерю упругих свойств (неприлегание его одновременно к задним и передним через упорную плиту упорным угольником в свободном состоянии);

· расстояние от упора головы автосцепки до розетки менее 60 и более 90 мм, у восьмиосных вагонов менее 100 и более 140 мм, с поглощающим аппаратом Щ6Т04 110-150. У вагонов с укороченной розеткой - 110-150.

· трещину или излом планки, поддерживающей тяговый хомут, кронштейна или державки расцепного привода, ударной розетки, упорной плиты или упоров, погнутый расцепной рычаг;

· длинный, короткий, оборванный или закрепленный нетиповым способом цепок расцепного рычага;

· высоту оси автосцепки над уровнем головки рельсов:

1) у пассажирских вагонов более 1080 мм и менее 980 мм;

2) у грузовых вагонов более 1080 мм и у груженых - менее 950 мм;

3) у порожних четырех и восьмиосных вагонов с тележками типа ЦНИИ-ХЗ менее 990 мм;

· разность по высоте между продольными осями сцепленных автосцепок (центра), которая допускается:

1) у грузовых поездов не более 100 мм; в грузовых поездах между локомотивом и первым груженым вагоном не более 110 мм;

2) в пассажирских поездах при скорости до 120 км/час не более 70 мм; свыше 120 км/ч не более 50;

3) в пассажирских поездах между локомотивом и первым вагоном не более 100 мм;

· расстояние от кромки замка до малого зуба, которое должно быть не менее 2 мм и не более 8 мм;

· провисание головки автосцепки допускается не более 10 мм, завышение не более 3 мм (разница высот от головки рельса до литейного шва у розетки и у замка);

· изгиб и сработка болтов клина тягового хомута допускается не более 2 мм;

· Наличие клина с заплечиками, отсутствие предохранительной планки крепления клина у поглощающего аппарата Ш6Т04.

· разница по высоте автосцепки в одном вагоне не более 25 мм;

· ширина клина тягового хомута не менее 89 мм, толщина не менее 30 мм, высота не менее 292 мм, изгиб и износ не более 3 мм;

· расстояние от поверхности хвостовика корпуса до низа ударной розетки не менее 25 мм и не более 40 мм, верхней кромки окна в концевой балке менее 20 мм;

· планка, поддерживающая тяговый хомут, толщиной менее 14 мм;

· толщина перемычки хвостовика автосцепки, устанавливаемой на вагон менее 46 мм.

· не прикрепленные проволокой к кронштейнам рукоятки расцепных рычагов при перевозке общего груза на двух вагонах.

Запрещается отправлять из пунктов формирования и оборота пассажирские вагоны без типовых ограничителей вертикальных перемещений автосцепок.

Вывод: изучил конструкцию и механизмы сцепного устройства СА-3.

Лабораторная работа №2

Колёсная пара тепловоза ЧМЭ-3.

Цель: исследовать конструкцию колёсной пары тепловоза ЧМЭ-3.

Оборудование: Плакаты.

Ход работы.

1. Назначение. Для передачи веса тепловоза на путь, создания тяговых и тормозных усилий и направления движения тепловоза по рельсам предназначены колесные пары.

2. Устройство. Колесные пары состоят из оси  , двух колесных центров, двух бандажей, двух стопорных колец и большого зубчатого колеса. Ось 3, откованная из осевой стали, подвергнутая нормализации и механически обработанная, имеет цилиндрическую форму с различными диаметрами по длине в зависимости от назначения ее частей. Крайние части а диаметром 170 мм являются шейками под роликовые буксовые подшипники. Подступичные части в диаметром 205 мм предназначены для напрессовки колесных центров. Ступенчатый переход от шеек а к подступичным частям в осуществляется с помощью предподступичных частей б диаметрами 174 и 188 мм.

, двух колесных центров, двух бандажей, двух стопорных колец и большого зубчатого колеса. Ось 3, откованная из осевой стали, подвергнутая нормализации и механически обработанная, имеет цилиндрическую форму с различными диаметрами по длине в зависимости от назначения ее частей. Крайние части а диаметром 170 мм являются шейками под роликовые буксовые подшипники. Подступичные части в диаметром 205 мм предназначены для напрессовки колесных центров. Ступенчатый переход от шеек а к подступичным частям в осуществляется с помощью предподступичных частей б диаметрами 174 и 188 мм.

Подступичная часть г диаметром 210 мм используется для напрессовки большого зубчатого колеса. Такой же диаметр имеют две шейки д под моторно-осевые подшипники. Между шейками д заключена средняя часть оси р диаметром 196 мм.

Все переходы от одного диаметра к другому (галтели) плавные с радиусом закругления не менее 20 мм, что позволяет избежать концентрации напряжений и появления усталостных трещин. Цилиндрические поверхности оси (кроме средней части) накатаны роликами и отшлифованы.

Конструкция оси предусматривает возможность демонтажа роликовых подшипников при полной ревизии букс. Для этого по торцам оси сделаны осевые сверления и диаметром 5 мм, соединенные радиальными отверстиями з диаметром 3 мм с кольцевыми канавками ж шириной 4 мм, проточенными на наружной поверхности буксовых шеек с. На конце осевого сверления и сделана расточка и нарезана резьба М16х1,5 под штуцер гидравлического пресса, которым нагнетают масло в канавку ж. При давлении 300 МПа (3000 кгс/см2) масло упруго деформирует шейку оси и внутреннее кольцо роликового буксового подшипника, просачивается между сопряженными поверхностями, что позволяет легко снять подшипник. По торцам оси в  процессе механической обработки сверлят центровые отверстия к диаметром 12 мм и глубиной 32,5 мм с последующей раззенковкой.

процессе механической обработки сверлят центровые отверстия к диаметром 12 мм и глубиной 32,5 мм с последующей раззенковкой.

Рисунок 1. Колесная пара:

1 — большое зубчатое колесо; 2 — вкладыши моторно-осевых подшипников; 3 — ось; 4 — пылевая шайба; 5 — хомут, 6 — колесный центр; 7 — бандаж; 8 — стопорное кольцо; а, д — шейки оси; б —предподступичная часть оси; в, г — подступичные части оси; е — средняя часть оси; ж,н,о — кольцевые канавки; з — радиальное отверстие; и -— осевое сверление; к — центровое отверстие; л — пробка; л, п — наклонные отверстия; р — борт бандажа; с– гребень бандажа; т — войлочное кольцо; у — болт; ф — стальная лента.

Большое зубчатое колесо 1 изготовлено из легированной стали и на-прессовано на ось в холодном состоянии усилием 600 — 800 кН (60 — 80 тс). Для облегчения процесса напрессовки отверстие диаметром 210 мм в ступице зубчатого колеса с двух сторон расточено под конус 1:20 на глубину 10 мм. Зубчатое колесо имеет 76 прямых зубьев, наружная поверхность которых закалена токами высокой частоты на глубину 2 — 5 мм с последующим низким отпуском (нагрев до температуры 170 — 180 °С и охлаж  дение на воздухе).

дение на воздухе).

Для съема зубчатого колеса с помощью гидропресса в его ступице сделаны наклонное отверстие м диаметром 5 мм и кольцевая канавка н шириной 3 мм. В эксплуатации отверстие м закрыто пробкой л с резьбой М16х1,5.

Колесные центры 6 дискового типа отлиты из углеродистой стали и напрессованы на ось в холодном состоянии усилием до 1500 кН (150 тс) с натягом 0,3 — 0,4 мм. При этом колесные центры должны находиться на одинаковом расстоянии от середины оси. Отверстие в ступице колесного центра диаметром 205 мм с обеих сторон расточено под конус 1:10, что предотвращает задир сопрягаемых поверхностей. С этой же целью внутреннюю поверхность ступицы и наружную поверхность оси перед напрессовкой смазывают растительным маслом. Для спрессовки колесного центра с оси в его ступице также сделаны наклонное отверстие п и кольцевая канавка о.

Наружная часть колесного центра (обод) диаметром 900 мм соединена со ступицей диском, в котором имеются два отверстия диаметром 45 мм, используемые для транспортировки колесной пары и крепления ее при обточке на токарном станке.

Бандажи 7 изготавливают из раскисленной мартеновской стали, обладающей достаточной твердостью и одновременно вязкостью. Перед механической обработкой их подвергают закалке с последующим отпуском. Бандаж представляет собой сменное кольцо. На наружной поверхности бандажа, обработанной по специальному профилю, имеется гребень с, который направляет движение колеса по рельсу. Гребень плавно переходит в поверхность катания, состоящую из двух конических участков с уклоном 1:20 и 1:7 и торцовой фаски шириной 6 мм, выполненной под углом 45°. Участок поверхности катания с уклоном 1:20 обеспечивает устойчивое положение колесной пары на рельсах. Конический участок 1:7 позволяет колесной паре вписываться в кривые. При движении по кривой колесная пара под действием центробежной силы прижимается гребнем к наружному рельсу, т. е. наружное колесо катится по рельсу поверхностью, имеющей больший диаметр по сравнению с внутренним колесом. Следовательно, за один оборот колесной пары наружное колесо проходит больший путь, что позволяет избежать проскальзывания наружного колеса относительно рельса.

Торцовая фаска под углом 45° предусмотрена для того, чтобы выдавливаемый с поверхности катания металл заполнял ее, не вызывая уширения бандажа. Ширина бандажа 140 мм. Посередине его проходит круг катания — условная окружность для контроля состояния бандажа (замера проката, толщины и диаметра бандажа). Толщина нового бандажа 75 мм, а диаметр 1050 мм. На внутренней цилиндрической поверхности бандаж  а с одной стороны сделан борт р, а с другой проточена канавка под стопорное кольцо 8.

а с одной стороны сделан борт р, а с другой проточена канавка под стопорное кольцо 8.

Перед насадкой бандажа на обод колесного центра его нагревают до температуры 250 — 320 °С, чтобы обеспечить натяг 1,0 — 1,5 мм. В горизонтально расположенный бандаж опускают установленный на оси колесный центр до упора в борт бандажа. В канавку при температуре бандажа не ниже 200 °С заводят стопорное кольцо 8 и на закаточном станке завальцовывают прижимной борт канавки вместе с кольцом.

При сборке на бандаже и колесном центре ставят контрольные риски. На бандаже выбивают керном 4 — 5 точек глубиной 1,0 — 1,5 мм на длине 25 мм и не ближе 10 мм к кромке упорного борта. На ободе колесного центра ставят затупленным зубилом риску глубиной до 1 мм. Для контроля за рисками в процессе эксплуатации на наружной грани бандажа, окрашенной белилами, наносят красную полосу шириной 25 мм, а на колесном центре как продолжение ее — белую полосу.

На ось собранной колесной пары надевают хомут 5 и пылевую шайбу 4. Обе детали разъемные и при сборке стягиваются двумя болтами. Пылевая шайба и хомут закрывают свободную часть оси и ограничивают разбег тягового электродвигателя (0,4 — 5,0 мм). Кроме того, пылевая шайба защищает моторно-осевой подшипник от загрязнения, для чего на цилиндрическом выступе шайбы ставят сменное войлочное кольцо т. Крепление кольца осуществляется стальной лентой ф, состоящей из двух частей, каждая из которых крепится тремя болтами у.

Подступичные части оси выполнены удлиненными, что позволяет производить сборку колесной пары как для колеи шириной 1520 мм (в этом случае расстояние между внутренними гранями бандажей 1440±3 мм), так и для колеи шириной 1435 мм.

3. Требования ПТЭ к колёсным парам.

Каждая колесная пара должна удовлетворять требованиям, установленным конструкторской и эксплуатационной документации и настоящим Правилам и иметь на оси четко поставленные знаки о времени и месте формирования (капитального ремонта) и полного освидетельствования (среднего ремонта) колесной пары, а также клейма о приемке ее при формировании.

Знаки и клейма ставятся в местах, предусмотренных конструкторской и эксплуатационной документацией.

Колесные пары должны подвергаться осмотру  под железнодорожным подвижным составом, обыкновенному освидетельствованию (текущему ремонту), полному освидетельствованию (среднему ремонту).

под железнодорожным подвижным составом, обыкновенному освидетельствованию (текущему ремонту), полному освидетельствованию (среднему ремонту).

Расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У локомотивов и вагонов, а также специального самоходного подвижного состава, обращающихся в поездах со скоростью свыше 120 км/ч до 140 км/ч, отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм, при скоростях до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм, у железнодорожного подвижного состава, не имеющего выхода на железнодорожные пути общего пользования, отклонения допускаются в сторону увеличения и уменьшения не более 3 мм.

Не допускается выпускать в эксплуатацию и к следованию в поездах железнодорожный подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колеса, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

при скоростях движения свыше 120 км/ч до 140 км/ч:

- прокат по кругу катания у локомотивов, моторвагонного железнодорожного подвижного состава, пассажирских вагонов более 5 мм;

- толщина гребня более 33 мм или менее 28 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у железнодорожного подвижного состава с высотой гребня 28 мм — при измерении на расстоянии 18 мм от вершины гребня;

- выщербины на поверхности катания колеса глубиной более 10 мм или длиной более 50 мм у грузовых вагонов и более 25 мм у пассажирских вагонов;

- выщербина, раковина или вмятина на поверхности катания колесных пар глубиной более 3 мм и длиной у локомотивов и моторного вагона подвижного состава более 10 мм, а у прицепного вагона более 25 мм;

при скоростях движения до 120 км/ч:

- прокат по кругу катания у локомотивов, а также у моторвагонного железнодорожного подвижного состава и пассажирских вагонов в поездах дальнего сообщения — более 7 мм, у моторвагонного железнодорожного и специального самоходного подвижного состава и пассажирских вагонов в поездах местного и пригородного сообщений — более 8 мм, у вагонов рефрижераторного парка и грузовых вагонов, а также у железнодорожного подвижного состава на железнодорожных путях необщего пользования — более 9 мм;

- толщина гребня более 33 мм или менее 25 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у железнодорожного подвижного состава с высотой гребня 28 мм — при измерении на расстоянии 18 мм от вершины гребня, у железнодорожного подвижного состава на железнодорожных путях необщего пользования (горнорудных предприятий) — менее 22 мм;

- вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

- ползун (выбоина) на поверхности катания у локомотивов, моторвагонного железнодорожного и специального подвижного состава, а также у тендеров паровозов и вагонов с роликовыми буксовыми подшипниками более 1 мм, а у тендеров с подшипниками скольжения более 2 мм.

При обнаружении в пути следования у вагона, кроме моторного вагона моторвагонного железнодорожного подвижного состава или тендера с роликовыми буксовыми подшипниками, ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон (тендер) без отцепки от поезда (пассажирский со скоростью не свыше 100 км/ч, грузовой — не свыше 70 км/ч) до ближайшего пункта технического обслуживания, имеющего средства для замены колесных пар.

При величине ползуна у вагонов, кроме моторного вагона моторвагонного железнодорожного подвижного состава, от 2 до 6 мм, у локомотива и моторного вагона моторвагонного железнодорожного подвижного состава, а также специального самоходного подвижного состава от 1 до 2 мм допускается следование поезда до ближайшей железнодорожной станции со скоростью 15 км/ч, а при величине ползуна, соответственно, свыше 6 до 12 мм и свыше 2 до 4 мм — со скоростью 10 км/ч, где колесная пара должна быть заменена. При ползуне свыше 12 мм у вагона и тендера, свыше 4 мм у локомотива и моторного вагона моторвагонного железнодорожного подвижного состава и специального самоходного подвижного состава разрешается следование со скоростью 10 км/ч при условии вывешивания или исключения возможности вращения колесной пары. Локомотив при этом должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель (группа электродвигателей), осевой редуктор поврежденной колесн  ой пары отключены.

ой пары отключены.

4. Порядок осмотра колесных пар

4.1 Колесные пары для определения их технического состояния и пригодности к эксплуатации подвергают осмотру:

-осмотр колесных пар под ТПС проводят при всех видах технического обслуживания и текущих ремонтов, а также после крушений, аварий, схода с рельсов при скорости не более 10 км/ч, если отсутствуют повреждения составных частей колесной пары, требующие их замены;

- осмотр перед первой подкаткой колесной пары под ТПС проводят, если после формирования или производства полного освидетельствования прошло не более 2 лет, при условии, что колесная пара не эксплуатировалась. Дату формирования и освидетельствования устанавливают по данным формуляра на колесную пару, по данным электронного паспорта или по клеймам на торце (бурте) оси. Осмотр произвести на наличие дефектов, которые могли бы возникнуть в процессе хранения и транспортировки, проверить состояние смазки.

4.2 Осмотр колесных пар должны производить:

локомотивная бригада –

· при приемке-сдаче ТПС (локомотивов в доступных местах, МВПС в доступных местах по доступной осмотру стороне), на станционных путях, при остановках на промежуточных железнодорожных станциях, в ожидании работы и вводе в работу, при экипировке локомотивов и МВПС;

· при ТО-2 МВПС, в случае производства последнего локомотивными бригадами;

мастер или бригадир –

· при ТО-2локомотивов и ТО-2 МВПС, в случае проведения технического обслуживания ремонтными бригадами;

· при ТО-3;

мастер (бригадир) и приемщик локомотивов и МВПС -

· при первой подкатке колесных пар под ТПС после формирования или полного освидетельствования;

· при ТО-4; ·

· при ТО-5а,ТО-5б,ТО-5в,ТО-5г; ·

· при ТР-1и ТР-2.

4.5 Локомотивная бригада при приемке ТПС производит осмотр колесных пар с учетом замечаний, записанных в журнале формы ТУ-152. При наличии замечаний в журнале формы ТУ-152 осмотр колесной пары ТПС выполнять с обязательной его прокаткой.

Визуальным контролем в доступных для осмотра местах проверяют отсутствие следующих дефектов, указанных в таблице 1:

- трещин составных частей колесных пар пункт 21);

- дефектов поверхности катания бандажа (цельнокатаного колеса) и гребня: ползунов и выбоин (пункт 7), плен, местного или общего увеличения ширины бандажа (пункт 17), выщербин, раковин и вмятин (пункты 8-10), наваров пункт 15), кольцевых выработок на поверхности бандажа (пункт 22), остроконечного наката на гребне (пункт 5);

- протертых мест на средней части оси (пункт 16);

- сдвига (проворота) бандажа (по контрольным отметкам на бандаже и ободе центра, смещению смазки, ржавчине или наличию металлической стружки в местах соединения колесного центра и бандажа, пункты 12.1, 12.2);

- ослабления бандажа на ободе колёсного центра (пункт 11), определяемое по глухому звуку при остукивании молотком, по первичным признакам (смещение контрольных отметок);

- нагрев буксового узла (пункт 23) – с использованием измерительного прибора или прикосновением тыльной стороной ладони к цилиндрической части корпуса буксы.

В случае выявления вышеперечисленных дефектов в пути следования локомотивная бригада сообщает об этом дежурному по станции или поездному диспетчеру.

Дефекты, выявленные при осмотре колесной пары локомотивной бригадой, фиксируют в журнале технического состояния локомотива и МВПС формы ТУ-152.

4.8. При осмотре локомотивов на смотровы  х канавах ПТОЛ, а МВПС при выполненииТО-2 ремонтной бригадой и при ТО-3 выполняют работы в объеме осмотра по пункту 4.5 и дополнительно проводят:

х канавах ПТОЛ, а МВПС при выполненииТО-2 ремонтной бригадой и при ТО-3 выполняют работы в объеме осмотра по пункту 4.5 и дополнительно проводят:

- контроль признаков ослабления (ржавчина или трещины краски в местах соединения колёсного центра или цельнокатаного колеса с осью) и сдвига ступиц на ос<