1. Под дефектами детали понимают всякие отклонения ее параметров от величины установленных ТУ или рабочим чертежом.

Основными задачами дефектации и сортировки является:

· контроль деталей для определения их технического состояния;

· сортировка деталей на три группы: годные для дальнейшего использования, подлежащие восстановлению и негодные;

· накопление информации о результатах дефектации и сортировки с целью использования ее при совершенствовании технологических процессов и для определения коэффициентов годности, сменности и восстановления деталей;

· сортировка деталей по маршрутам восстановления.

Дефектацию деталей производят путем их внешнего осмотра, а также с помощью специального инструмента, приспособлений, приборов и оборудования. Результаты фиксируют путем маркировки деталей краской:

· зеленой – годные;

· красной – негодные;

· желтой – требующие восстановления.

2. К числу наиболее распространенных дефектов деталей относятся следующие:

· изменение размеров и геометрической формы рабочих поверхностей;

· нарушение точности взаимного расположения рабочих поверхностей на детали;

· механические повреждения;

· коррозийные повреждения;

· изменение физико-механических свойств материала детали.

1) Изменение размеров рабочих поверхностей деталей происходит в результате их изнашивания. При неравномерном изнашивании возникают различные погрешности в геометрической форме рабочих поверхностей деталей в виде овальности, конусности и т.п. (гильзы цилиндров и коленный вал).

2) Нарушение точности взаимного расположения рабочих поверхностей проявляется в виде нарушения расстояния между осями цилиндрических поверхностей, и осей и плоскостей, несоосности цилиндрических поверхностей (несоосность (биение) коренных шеек). Причиной появления этих дефектов является: неравномерный износ рабочих поверхностей; внутренние напряжения, возникающие в деталях при их изготовлении; остаточная деформация от чрезмерных эксплуатационных нагрузок на детали и др.

|

|

3) Механические повреждения в деталях возникают при воздействии на них в процессе эксплуатации нагрузок, превышающих допустимые, а также вследствие усталости материала (трещины, пробоины, изломы и деформации – изгиб, скручивание, коробление).

4) Коррозийные повреждения образуются на деталях результате химического или электрохимического взаимодействия металла с коррозийной средой и появляются в виде сплошных окисных пленок или в виде местных повреждений (пятен, раковин, точек).

5) Изменение физико-механических свойств материала деталей в процессе эксплуатации автомобилей выражается наиболее часто в снижении твердости и упругих свойств.

3. При дефектации (Д) и сортировке (С) деталей руководствуются ТУ, которые содержатся в руководстве по КР. ТУ на дефектацию деталей составляются в виде карт, которые по каждой детали в отдельности содержат следующие сведения:

· общие сведения о детали;

· перечень возможных ее дефектов;

· способы выявления дефектов;

· допустимые без ремонта размеры детали;

· рекомендуемые способы устранения дефектов.

Общие сведения о детали включают в себя:

· эскиз детали с указанием мест расположения дефектов;

· основные размеры;

|

|

· материал;

· твердость основных поверхностей.

Все эти сведения могут быть получены из рабочего чертежа.

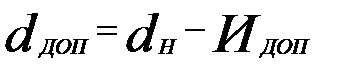

Наибольшую сложность при разработке ТУ на дефектацию деталей представляет определение величины допустимого размера детали, он определяется из условия известной величины допустимого износа,

,

,

где:  - Ø нового вала;

- Ø нового вала;  - величина допустимого износа.

- величина допустимого износа.

Допустимым износом детали называют такой ее износ, при котором деталь будучи установленной на автомобиль при КР, и ее износ не превысит предельного.

Предельным износом называют такой износ детали, при котором ее дальнейшее использование невозможно. Деталь, достигшую предельного износа, восстанавливают или заменяют новой.

,

,

где:  - предельный износ;

- предельный износ;

- величина износа в межремонтный пробег.

- величина износа в межремонтный пробег.

Величину износа детали за межремонтный пробег ( ) определяют как среднюю арифметическую величину путем замера партии деталей, снятых с автомобилей, поступивших в КР.

) определяют как среднюю арифметическую величину путем замера партии деталей, снятых с автомобилей, поступивших в КР.

4. Порядок дефектации:

· внешний осмотр деталей с целью обнаружения повреждений, видимых невооруженным глазом (трещины, пробоины, излом);

· проверка на специальных приспособлениях для обнаружения дефектов, связанных с нарушением взаимного расположения рабочих поверхностей и физико-механических свойств материала;

· контроль на отсутствие скрытых дефектов (невидимых трещин, внутренних пороков);

· контроль размеров и геометрической формы рабочих поверхностей детали.

1) Контроль взаимного расположения рабочих поверхностей:

· контроль несоосности шеек валов;

· контроль неперпендикулярность фланца к оси вала;

|

|

· контроль несоосности отверстий;

· контроль межцентрового расстояния и непараллельности осей отверстий;

· контроль неперпендикулярности осей отверстий к плоскости.

2) Контроль нарушения физико-механических свойств материала деталей, может проявляться в виде изменения твердости или жесткости детали (рессоры, пружины) – выполняется универсальными приборами для определения твердости.

3) Контроль скрытых дефектов, определяется следующими методами: опрессовка, красок, люминесцентный, намагничивания, ультразвуковой.

Метод опрессовки применяется для обнаружения скрытых дефектов в полых деталях, производят водой (гидравлический) и воздухом (пневматический).

Метод красок основан на свойстве жидких красок к взаимной диффузии.

Люминесцентный метод основан на свойстве некоторых веществ светиться при облучении их ультрафиолетовыми лучами.

Метод магнитной дефектоскопии применяется в деталях изготовленных из ферромагнитных материалов (сталь, чугун). Деталь в начале намагничивают.

Ультразвуковой метод основан на свойстве ультразвука проходить через металлические изделия и отражаться от границы двух сред, в том числе и от дефекта.

4) Контроль размеров и формы рабочих поверхностей деталей – выполняется универсальным инструментом, измерительным: микрометры, штангенциркули, индикаторные нутромеры и др.

5. Сортировка по маршрутам восстановления – является одной из задач дефектации.

Маршруты восстановления деталей разрабатываются заблаговременно.

Чем сложнее деталь, тем количество возможных дефектов на ней будет больше.

При определении маршрутов восстановления деталей необходимо руководствоваться следующими основными принципами:

1 принцип – сочетание дефектов в каждом маршруте должно быть действительным (реально существующем). Действительное сочетание дефектов устанавливают путем проведения специальных исследований, при которых определяеться сочетание дефектов на большом количестве деталей одного наименования, выявляют повторяющиеся сочетания и частоту их наблюдения;

2 принцип – количество маршрутов восстановления каждой детали должно быть минимальным 2-3, а для сложных деталей не > 5;

3 принцип – необходимо учитывать применяемый способ восстановления;

4 принцип – восстановление детали по данному маршруту должно быть экономически целесообразным. Если затраты на восстановление детали, отнесенные к единице ее наработки, будут меньше соответствующих затрат на изготовление детали, то восстановление детали по данному маршруту считается целесообразным.

При дефектации деталей контролер определяет действительное сочетание дефектов по каждой из деталей и сортирует их по маршрутам восстановления. Результаты сортировки деталей по маршрутам восстановления отмечают краской на самих деталях (указывается номер маршрута).

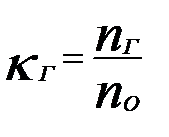

6. Результаты сортировки деталей на группы после статистической обработки большого количества дефектных ведомостей позволяют определить очень важные для организации ремонта автомобилей показатели:

коэффициент годности показывает, какая часть деталей данного наименования может быть использована при КР автомобиля (агрегата) повторно без ремонтного воздействия, он определяется как отношение количества годных к общему количеству деталей данного наименования, прошедших дефектацию и сортировку.

коэффициент годности показывает, какая часть деталей данного наименования может быть использована при КР автомобиля (агрегата) повторно без ремонтного воздействия, он определяется как отношение количества годных к общему количеству деталей данного наименования, прошедших дефектацию и сортировку.

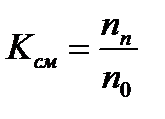

коэффициент сменности показывает, какая часть деталей данного наименования при КР автомобиля требует замены и определяется как отношение количества негодных к общему количеству деталей, прошедших дефектацию.

коэффициент сменности показывает, какая часть деталей данного наименования при КР автомобиля требует замены и определяется как отношение количества негодных к общему количеству деталей, прошедших дефектацию.

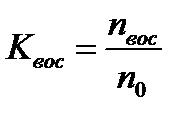

коэффициент восстановления показывает какая часть деталей данного наименования требует восстановления.

Значение этих коэффициентов позволяет более точно планировать потребность АРП в запасных частях и определяет объем работ участков восстановления деталей.

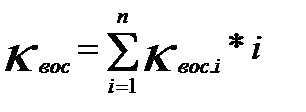

Обработка информации о сортировке деталей по маршрутам восстановления позволяет также уточнить маршрутные коэффициенты восстановления деталей, т.к.

,

,

где:  - коэффициент восстановления по i –му маршруту;

- коэффициент восстановления по i –му маршруту;

- количество маршрутов восстановления данной детали.

- количество маршрутов восстановления данной детали.

Значение маршрутных коэффициентов позволяет определить объем работ по каждому маршруту и, следовательно, планировать загрузку оборудования на участках восстановления деталей.