Введение

Под качеством понимается степень совершенства изделий электронной аппаратуры (ЭА), оцениваемая соответствием требований потребителя и возможностями производства. Качество как свойство закладывается в процессе разработки и изготовления ЭА, а объективно оценивается в процессе эксплуатации. Однако в ходе эксплуатации информация о качестве изделия является недостаточной (не все параметры качества оцениваются) и запоздалой (на изготовление РЭС затрачены большие ресурсы). В этой связи существенный объем информации о качестве РЭС получают путем контроля их параметров и проведения испытаний на всех этапах производства.

Испытания ЭА

При изготовлении ЭА различают контроль готовых изделий или полуфабрикатов и контроль технологического процесса (ТП) их изготовления. Контроль изделий или полуфабрикатов – это совокупность операций, направленных на выявление дефектных изделий или полуфабрикатов в процессе их производства. Под контролем ТП, как правило, понимают операционный контроль изделия или процесса во время выполнения или после завершения технологической операции.

Испытания ЭА – основная форма контроля, представляющая собой экспериментальное определение при различных воздействиях количественных и качественных характеристик изделий при их функционировании. При этом как сами испытываемые изделия, так и воздействия могут быть смоделированы. Цели испытаний различны на различных этапах проектирования и изготовления ЭА. Основной целью испытаний является выбор оптимальных конструктивно-технологических решений при создании новых изделий; доводку изделий до необходимого качества; объективную оценку качества при их постановке на производство; при техническом обслуживании; гарантирование качества в конкурентной борьбе. Испытания являются эффективным инструментом повышения качества изделий.

Испытания необходимы в заключительных этапах производства, позволяющие выявить изделия со скрытыми дефектами. Режимы этих испытаний выбираются такими, чтобы они обеспечивали отказы дефектных изделий, и в тоже время не вырабатывали ресурс годных изделий. Такие предварительные испытания называют технологическими тренировками.

Программа и методы проведения испытаний определяются конкретным видом и назначением ЭА, а также условиями эксплуатации. При испытании и оценке их результатов, предприятия, организации и отдельные должностные лица выступают как изготовители, а потребители ЭА – как испытатели. Для правильного взаимодействия между ними необходима единая информационная среда, которая основывается на группе нормативно-методических документов общегосударственного отраслевого уровня (стандарты ГОСТы, ОСТы и т.п.). При существующей типовой организации и технологии проведения испытаний стандартизации подлежат: 1) требования к испытаниям продукции; 2) процесс организации испытаний; 3) методы и устройства испытаний; 4) планирование испытаний.

Стандарты технических условий – основной документ, по которому осуществляется контроль качества выпускаемых электронных средств (ЭС). На основании этого документа по результатам испытания принимается решение о пригодности ЭС к поставке и последующему их использованию, а также решают все спорные вопросы между изготовителем и потребителем изделий.

Повышение эффективности контроля процесса проектирования и ТП изготовления изделий приводит к снижению роли испытаний готовой продукции. Хорошо организованный автоматизированный контроль ТП производства ЭС позволяет сократить объем испытаний готовых изделий. Для оптимизации стоимости ЭС, следует находить разумный компромисс между объемом испытаний и эффективностью контроля ТП изготовлений изделий.

Настройка и регулировка ЭС

Качество РЭА в существенной степени определяется регулировочными работами. Операции регулировки и настройки в общем технологическом цикле производства РЭА составляют более 30% от общей трудоемкости. Под регулировочными и настроечными операциями (НРО) понимают комплекс работ по доведению параметров РЭА до величин, соответствующих требованиям технических условий ТУ и нормалей. Целью РНО является получение такого разброса параметров, который гарантирует эффективное функционирование аппаратуры в условиях эксплуатации.

Наладка - совокупность операций по подготовке, оснастке, регулированию и настройке РЭА направленных на обеспечение ее работоспособности в заданных условиях на протяжении определенного времени (час, смена, партия и т.д.). Объектами наладки является технологическое оборудование, измерительные приборы, транспортные устройства, военные устройства, средства медицинской техники и т.д.

Настройка - изменение параметров устройств в заданных ТУ пределах (обычно выполняется в процессе эксплуатации при переходе на новый режим работы), целью которого является обеспечение нормального функционирования объекта.

Регулировка - процесс доведения параметров РЭА до оптимальных без изменения схемы и конструкции.

Следует различать технологическую и эксплуатационную регулировки. В первом случае добиваются наилучших показателей всеми имеющимися регулировочными органами при среднем положении регулировочных органов, называемых эксплуатационными, которые выносятся на переднюю панель. Во втором случае добиваются наилучших показателей только с помощью регулировочных органов, которые выносятся на переднюю панель. При настройке и регулировке сложной аппаратуры весь процесс разбивают на ряд этапов. Сначала регулируют сборочные единицы, блоки, приборы, а затем осуществляют комплексную настройку и регулировку. Настройка и регулировка сборочных единиц характерна для самостоятельных функциональных электронных устройств, входящих в общую схему РЭС. Комплексная настройка и регулировка предусматривает проверку работоспособности РЭС в целом и соответствия ее параметров ТУ на комплекс. При этом должна быть обеспечена такая точность параметров, которая гарантировала бы работоспособность РЭС в условиях эксплуатации.

Проведение РНО необходимо тогда, когда требуется устранение погрешностей изготовления деталей, радиоэлементов, сборочных единиц, причем погрешностей как вынужденных, так и предопределенных заранее.

Причина последних - искусственное завышение допусков на отдельные параметры в целях уменьшения себестоимости изделий или невозможности реализации требуемой точности.

Работы, выполняемые при РНО, включают настройку различных резонансных систем, сопряжение электрических, радиотехнических и кинематических параметров отдельных узлов и всей аппаратуры в целом, установку определенных режимов отдельных каскадов, узлов, подгонку некоторых элементов и т.д.

Характер и объем РНО определяется видом и объемом производства, а также оснащенностью технологического процесса (ТП).

Как этап производства РНО составляют в общем технологическом процессе ряд операций, не изменяющих схему и конструкцию изделия, а лишь компенсирующих неточность изготовления и сборки элементов РЭА собственного производства, а также комплектующих элементов. За счет такой компенсации осуществляется:

1. Согласование входных и выходных параметров узлов;

2. Доведение параметров изделия до оптимального значения, удовлетворяющего требованиям ТУ.

Если исключить НРО из технического процесса невозможно (хотя при использовании интегральных схем (ИС) количество НРО уменьшается поскольку ИС заменяют устройства которые требуют регулировки), то естественна постановка задачи минимизации затрат труда и времени на НРО.

Общие пути решения такого рода задач известны. Это отработка методики выполнения НРО, автоматизация НРО, - схемотехнические и конструктивные решения, сокращающие затраты на НРО.

Методы выполнения РНО

Различают эксплуатационную и заводскую регулировку. При опытном производстве процесс регулировки может сопровождаться частичным изменением схемы и конструкции образца. В серийном производстве процесс регулировки разбивают на ряд простых операций, кроме того, выполняют предварительную регулировку отдельных сборочных единиц. Это позволяет сократить трудоемкость работ, оснастить процесс регулировки специальны ми приборами. При регулировке иногда допускается методом подбора устанавливать заранее предусмотренные схемой резисторы, конденсаторы и другие элементы. Подбор электронных, полупроводниковых, механических приборов для получения оптимальных параметров в серийном производстве не допускается. В массовом производстве регулировочные работы разбивают на мелкие операции, предусматривающие получение одного или не скольких связанных друг с другом параметров с применением минимального количества приборов и инструментов. Замена установленных элементов исключается. Регулировку проводят на специализированных установках.

Регулировку ЭА осуществляют двумя методами:

• по измерительным приборам;

• сравнением настраиваемого изделия с образцом или эталоном (метод электрического копирования).

В серийном и массовом производстве чаще применяют метод электрического копирования, позволяющий уменьшать допуски на выпускаемую ЭА при использовании более простой измерительной аппаратуры.

Технологический процесс регулировки ЭА разбивают на ряд этапов. На первом этапе изделие подвергают тряске на вибрационном стенде для удаления посторонних предметов и выявления имеющихся неплотных соединений.

На втором этапе проверяют правильность монтажа. Для этого предварительно составляют карты или таблицы, охватывающие все цепи проверяемого устройства.

На третьем этапе проверяют режимы работы микросхем (МС), полупроводниковых приборов по электрокалибровочным картам. Проверку режимов начинают с источников питания.

На четвертом этапе проверяют функционирование устройства в целом и регулировку для получения заданных характеристик по ТУ.

Виды и перечень документации, необходимой для проведения регулировочных работ, определяются программой выпуска и сложностью изделия. В единичном производстве регулировку можно проводить по электрической схеме с учетом требований ТУ. Для регулировки сложных изделий и в массовом производстве создают документацию, исключающую ошибки и сокращающую трудоемкость выполняемых работ.

Правильность электрического монтажа проверяют по электрокалибровочным картам, которые составляют для напряжений и токов, и выполняют их в виде таблиц или чертежей.

При регулировке простых устройств и в массовом производстве используются технологические карты, в которых указаны методика и порядок регулировки, измерительная аппаратура, инструмент и т. д.

Наиболее часто для регулировочных работ используют технологическую инструкцию, которая содержит описание рабочего места, перечень измерительной и регулировочной аппаратуры, приспособлений и инструмента, методику процесса регулировки и его последовательность, характерные неисправности и способы их обнаружения и устранения, порядок сдачи отрегулированного узла и указания по технике безопасности.

Порядок оформления технологических карт и технологических инструкций определяет ГОСТ 3.1105-84 (ЕСТД. Правила оформления документов общего назначения).

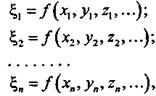

Сущность регулировочных работ сводится к следующему. Имеется заданная функция, как правило, функция многих переменных  . Каждый из выходных параметров изделия представляет собой функцию многих переменных, т. е.

. Каждый из выходных параметров изделия представляет собой функцию многих переменных, т. е.

где х, у, z — параметры входящих в схему деталей, элементов, узлов.

Цель регулировки — соблюдение условия по всем параметрам  , где

, где  — номинальное значение выходного параметра, оговоренное ТУ;

— номинальное значение выходного параметра, оговоренное ТУ;  — фактическое значение i-го параметра, полученное в результате регулировки;

— фактическое значение i-го параметра, полученное в результате регулировки;  — допустимое значение погрешности i-го параметра.

— допустимое значение погрешности i-го параметра.

Рассматривая в качестве объекта регулировки изделие в целом, можно РНО представить как процесс оптимизации, осуществляющий поиск экстремума некоторой обобщенной функции качества Q изделия j, определяемой или совокупностью значений варьируемых параметров  или совокупностью частых функций качества q. К совокупности q можно отнести такие показатели, как статистическую погрешность системы, среднеквадратическую погрешность в определенном режиме работы, время переходного процесса и т.д. Если

или совокупностью частых функций качества q. К совокупности q можно отнести такие показатели, как статистическую погрешность системы, среднеквадратическую погрешность в определенном режиме работы, время переходного процесса и т.д. Если  , то частныефункции качества желательно выбирать так, чтобы они определялись одним-двумя варьируемыми параметрами

, то частныефункции качества желательно выбирать так, чтобы они определялись одним-двумя варьируемыми параметрами  :

:  Q.

Q.

Все РНО можно классифицировать по тем признакам, которые применяют в качестве критериев решения задач от проектирования операций до способа их выполнения.

Таблица 1. Классификация РНО

| Признак классификации | Вид РНО |

| По виду оптимизируемой функции качества: | С оптимизацией функций качества: общих; частных; комбинированных |

| По методу поиска функции качества | С поисковой настройкой С аналитической настройкой С комбинированной настройкой |

| По способу поиска экстремума функций качества | С независимым поиском С зависимым поиском |

| По организации движения к экстремуму | С совмещенными шагами С разнесенными шагами |

| По виду используемой информации | По исходной информации По временным характеристикам По частотным характеристикам По информации о процессах на границе устойчивости |

| По методу движения к экстремуму | По методу Гаусса—Зейделя По градиентному методу По методу наискорейшего спуска Со случайным поиском Двухшаговым методом Методом сканирования |

По виду оптимизируемой функции качества процессы регулировки подразделяются на процессы, оптимизирующие обобщенные, частные и комбинированные функции качества системы, подвергающейся регулировке или настройке.

Частные функции качества системы являются логической или аналитической зависимостью между фазовыми координатами настраиваемой системы (или некоторыми показателями ее качества в определенном типовом режиме работы) и информационными сигналами. Эта зависимость оптимизируется в процессе регулировки.

Обобщенные функции качества составляют логическую или аналитическую зависимость между регулируемыми координатами системы или совокупностью частных показателей ее качества для различных режимов работы системы и информационными сигналами. Эта зависимость также оптимизируется в процессе регулировки в одном из типовых режимов работы системы.

Комбинированные функции качества являются сочетаниями обобщенных и частных функций качества.

В зависимости от метода поиска экстремума функции качества РНО разделяются на процессы, использующие принципы поисковой настройки, аналитической настройки или сочетания принципов поисковой и аналитической.

При поисковой настройке (регулировке) изменение варьируемых параметров настраиваемой системы проводится в результате поиска условий экстремума оптимизируемой функции качества. Для пробных изменений параметров системы и последующего анализа результатов этих изменений необходимо вводить пробные (тестовые) сигналы. Поисковые системы регулировки по способу поиска экстремума оптимизируемой функции качества можно разделить на системы с независимым поиском, когда абсолютные значения скоростей изменения варьируемых параметров не зависят от отклонения текущего значения функции качества от экстремального значения, и системы с зависимым поиском, когда скорости изменения варьируемых параметров являются функциями отклонения текущего значения оптимизируемой функции качества от экстремального значения.

По организации движения к экстремуму поисковые системы регулировки делят на системы с разнесенными пробными рабочими шагами и системы с совмещенными пробными и рабочими шагами.

В первом случае при пробном шаге определяются направления изменения варьируемых параметров для обеспечения экстремума оптимизируемой функции качества, а при рабочем шаге проводится изменение варьируемых параметров. Во втором случае изменяются варьируемые параметры с одновременной оценкой влияния этих изменений на оптимизируемую функцию качества.

В зависимости от метода движения к экстремуму поисковые системы регулировки делят на системы регулировки с поиском экстремума по методам: градиента Гаусса—Зейделя, наискорейшего спуска, случайного поиска, сканирования и двухшагового.

При аналитической регулировке изменение варьируемых параметров настраиваемой системы проводится на основе аналитического определения условий, обеспечивающих заданное значение функции качества без применения специальных поисковых сигналов.

В аналитических (беспоисковых) системах регулировки для получения информации о состоянии настраиваемой системы, как правило, используются стимулирующие сигналы, имитирующие реальные сигналы, поступающие в систему в процессе функционирования. В некоторых случаях используются специальные пробные сигналы. По виду использования дополнительной информации они делятся на системы, использующие информацию о входном воздействии, частотных и временных характеристиках, процессах на границах устойчивости и комбинированную с использованием сочетаний указанных выше видов информации.