Приведенные выше схемы прессования труб имеют следующие недостатки.

1. Необходимость получения разными способами отверстия в заготовке (сверление, прошивка и пр.) требует изменения конструкции оборудования и прессового инструмента, выполнения дополнительных операций, повышает трудоемкость, снижает выход годного и т.д. 2. Сложность центрирования иглы-оправки относительно оси канала матрицы. 3. Большая вероятность образования дефектов в прошиваемой заготовке из-за смазывания иглы-оправки. 4. Сложности при получении полых профилей с отверстиями произвольной формы и т.д.

Перечисленные недостатки устраняются применением прессования из сплошной заготовки с использованием комбинированных матриц. Этот способ позволяет получать изделия практически любой конфигурации, со сложными наружными и внутренними контурами. Конструкция комбинированной матрицы дает возможность получать трубы и профили не только с одной, но и с несколькими полостями самых различных форм, как симметричных, так и асимметричных, которые невозможно изготовить при прессовании в простые матрицы. Более точная фиксация оправки относительно матричного канала, объясняемая монолитностью конструкции матрицы, а также весьма небольшая длина оправки и, как следствие, ее повышенная жесткость позволяют прессовать трубы и полые профили со значительно меньшей разнотолщинностью, по сравнению с прессованием через простые матрицы.

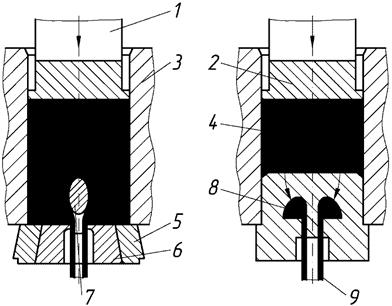

Преимущества этого процесса заключаются в том, что: - прессование ведется из сплошной заготовки без потерь металла, неизбежных при получении полости; - процесс можно проводить на прутково-профильных прессах без прошивной системы; - жестко закрепленная короткая игла значительно уменьшает продольную и поперечную разнотолщинность полых прессованных изделий; - для полунепрерывного прессования существует возможность получения изделий большой длины со свертыванием в бухту; - отсутствие смазочных материалов улучшает качество внутренней поверхности профилей; - существует возможность прессования сразу нескольких профилей, причем самой разнообразной конфигурации. Однако при реализации этого процесса следует учитывать ряд недостатков этого способа прессования, среди которых в первую очередь следует отметить большой пресс-остаток и наличие сварных швов, которые менее прочны, чем основной металл, а также высокую стоимость матриц и низкую производительность процесса. Все комбинированные матрицы состоят из корпуса матрицы или втулки матрицы и рассекателя с иглой. Матрица и игла (оправка) образуют каналы, поперечные сечения которых соответствуют сечению выпрессовываемых изделий. На рис. 11.4 показано, что сплошной заготовке 4, помещенной в контейнер пресса 3 от пресс-штемпеля 1 через пресс-шайбу 2 передается давление из рабочего цилиндра пресса. Под действием давления металл заготовки 4, проходя через выступающий рассекатель 7, разделяется на два потока, которые затем входят в общую сварочную зону 8 (течение металла показано стрелками), обтекают рассекатель и под действием высоких температур и давлений свариваются в трубу 9, имеющую швы по всей длине. Такую матрицу еще называют язычковой.

На рис. 11.5 представлена схема сборки прессового инструмента (инструментальная наладка), применяемая для прессования трубы с использованием комбинированной матрицы.

Рис. 11.5. Инструментальная наладка для прессования трубы через одноканальную комбинированную матрицу с выступающим рассекателем: 1 – пресс-штемпель; 2 – контейнер; 3 – пресс-шайба; 4 –матрица; 5 – корпус матрицы; 6 – вкладыш; 7 – матрицедержатель; 8 – направляющая; 9 – труба

Разные по конструкции комбинированные матрицы позволяют получать не только трубы, но и профили с одной, а также с несколькими полостями самых различных форм, как симметричных, так и асимметричных, которые невозможно изготовить при прессовании в простые матрицы. Более точная фиксация оправки относительно матричного канала, а также весьма небольшая длина оправки и, как следствие, ее повышенная жесткость дают возможность прессовать трубы и полые профили со значительно меньшей разнотолщинностью, по сравнению с прессованием через простые матрицы. На рис. 11.6 показана четырехканальная комбинированная матрица для прессования профиля сложной формы.

|

|

| а | б |

Рис. 11.6. Комбинированная четырехканальная матрица (а) и получаемый на ней профиль (б): увеличено

Необходимым условием получения прочных сварных швов является также применение таких температурно-скоростных режимов прессования, при которых температура металла в пластической зоне становится достаточно высокой для схватывания в швах, а длительность контакта свариваемых поверхностей обеспечивает протекание диффузионных процессов, способствующих развитию и упрочнению металлических связей. Кроме того, выполнение деформационных условий, гарантирующих высокое гидростатическое давление в сварочной зоне, также обеспечивает хорошее качество сварного шва.

2.Прессование с активным действием сил трения

.