Вагоноопрокидыватели

Разгружая 25…30 вагонов в час, вагоноопрокидыватель обеспечивает работу всего доменного цеха. Поэтому, надёжная работа данной машины определяет непрерывность технологического цикла доменного производства. Вагоноопрокидыватели бывают стационарные и передвижные. В зависимости от характера опрокидывания железнодорожного вагона, вагоноопрокидыватели бывают: торцевые, боковые, круговые, комбинированные (для разгрузки крытых вагонов).

Вагоноопрокидыватель Южно-Уральского машиностроительного завода – передвижной с боковой разгрузкой (башенный) показан на рисунке 2.5. В комплект оборудования вагоноопрокидывателя входит: вагоноопрокидыватель (А), накаты (В), толкатель (С). Вся машина передвигается по рельсам вдоль рудного двора.

Техническая характеристика вагоноопрокидывателя.

Длина с накатами – 52520 мм.

Ширина – 11231 мм.

Высота – 18900 мм.

Производительность – 26…30 вагонов в час.

Общая масса с толкателем – 693 тонны.

Максимальная грузоподъёмность вагона – 100 тонн.

| |

| |

|

|

|

Рисунок 2.5 – Общий вид башенного передвижного вагоноопрокидывателя

Основными элементами вагонопорокидывателя являются башня 1 (опорная металлическая конструкция) и люлька 2, закреплённая на оси О. Вагоны разгружаются поворотом люльки на 1600 вокруг оси О,при этом вагон выходит за пределы вагоноопрокидывателя через проём (окно). Толкатель по наклонным накатам подаёт вагоны в люльку с помощью П-образной стрелы, которая занимает при этом нижнее положение. Когда стрела, поворачиваясь вокруг оси О1, поднимается в верхнее положение, толкатель свободно перемещается вдоль состава по путям вагоноопрокидывателя.

Люлька (рисунок 2.6) представляет собой L -образную конструкцию, обшитую с внутренней стороны стальными листами. В нижней её части установлена платформа 1, на которой уложены рельсы для вагонов. Во время опрокидывания платформа под действием пружины 4 и собственного веса смещается на катках 3 в сторону до упора в привалочную стенку 2 люльки. В исходное положение платформа возвращается штангой 5, которая упирается в упор 6.

При опрокидывании вагон закрепляется в люльке механизмом зажима. Для защиты стенки вагона от ударов кусками материала устанавливается предохранительный щит. Вагонопорокидыватель опирается на восемь двухосных ходовых тележек и имеет противоугонные устройства.

Рисунок 2.6 – Вид с торца люльки вагоноопрокидывателя

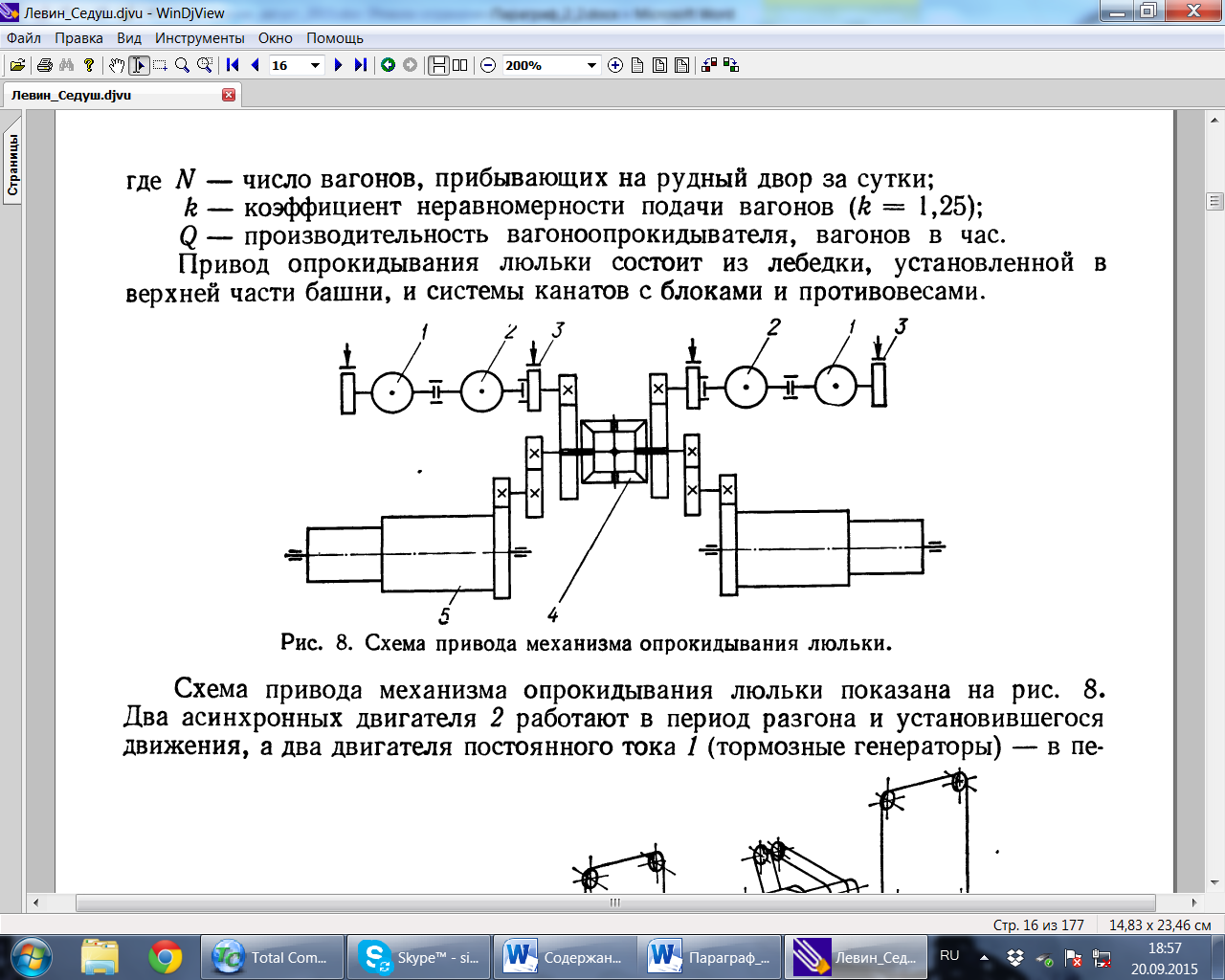

Привод опрокидывания люльки состоит из лебёдки, установленной в верхней части башни, и системы канатов с блоками и противовесами. Схема привода механизма опрокидывания люльки показана на рисунке 2.7. Два асинхронных двигателя 2 работают в период разгона и установившегося движения, а два двигателя постоянного тока 1 (тормозные генераторы) – в период торможения и при движении с ползучей скоростью при окончании кантования. Тормоза 3 фиксируют крайние положения системы. Вращение барабанам 5 передаётся через три пары цилиндрических колёс и конический дифференциал 4. Применение конического дифференциала делает привод более надёжным, так как при выходе из строя одного двигателя эта часть привода затормаживается, а поворот люльки продолжается другим двигателем, со скоростью, уменьшенной в два раза.

Рисунок 2.7 – Схема привода механизма опрокидывания люльки

На схеме канатов с противовесами (рисунок 2.8) показаны верхнее (пунктиром) и нижнее положения люльки. В верхнем положении статический момент от веса люльки с вагоном направлен в сторону разгрузки вагона. Противовесы возвращают люльку в нижнее положение.

Вес противовесов определяется из условий: противовесы должны возвращать люльку с вагоном из верхнего положения; они не должны опрокидывать люльку без вагона в нижнем положении; расход энергии при опрокидывании должен быть минимальным.

Статический момент сопротивления повороту люльки определяют из условия, что весь груз высыпается в крайнем верхнем положении – случай разгрузки смерзшейся руды.

Рисунок 2.8 – Схема канатов люльки: 1 – малых противовесов, 2 – подъёма,

3 – больших противовесов

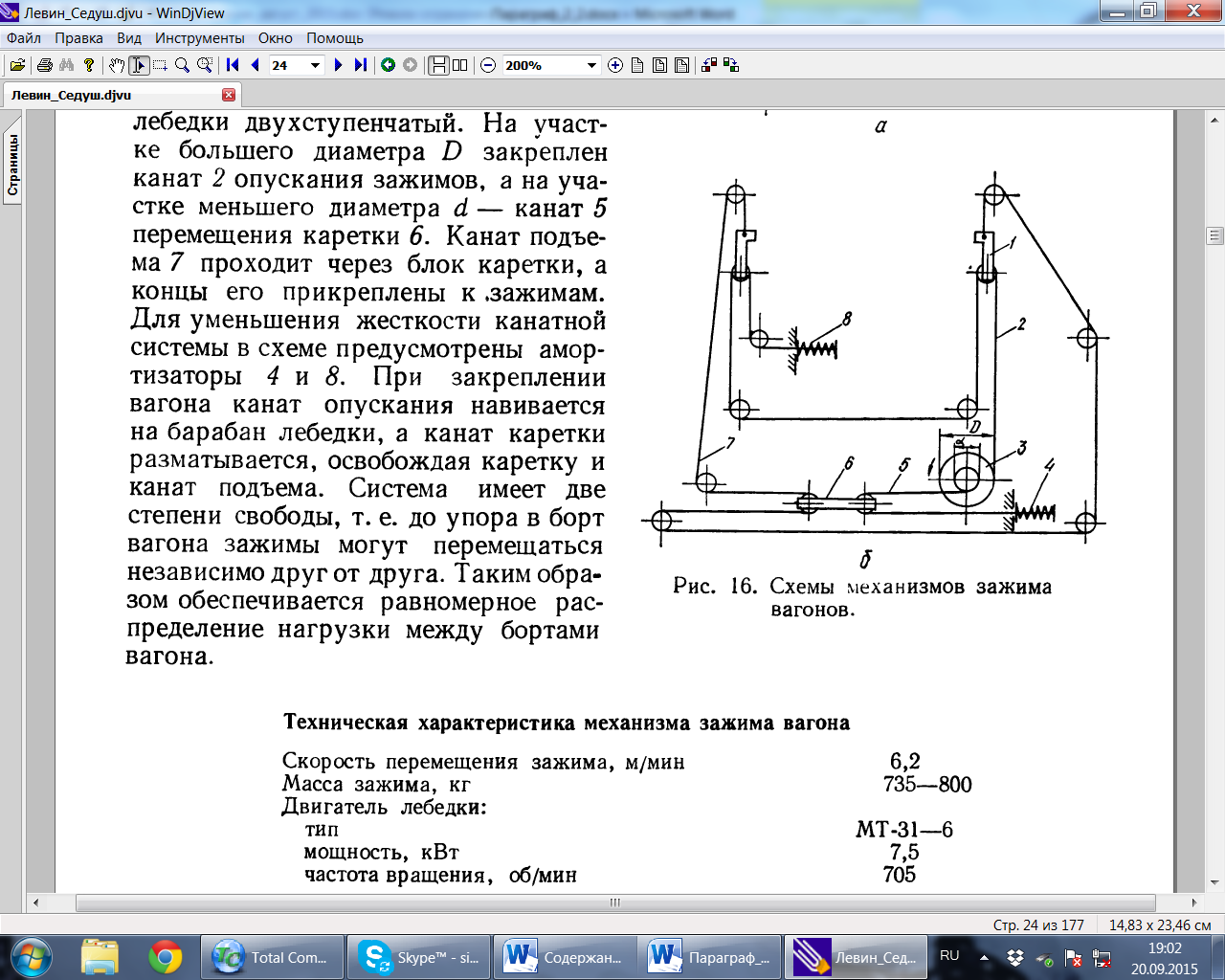

Механизмы зажима вагонов. Вагон удерживается в люльке вагоноопрокидывателя восемью зажимами, которые приводятся в движение четырьмя лебёдками. Четыре зажима перемещаются в направляющих привалочной стенки люльки, а остальные – в направляющих треугольного звена 2 шарнирного четырёхзвенника ABCD, изображённого на рисунке 2.9а. Шарнирный четырёхзвенник связан штангой 3 с платформой люльки. Упор 1 соприкасается с бортом вагона при перемещении платформы в сторону. Этим обеспечивается правильная установка зажимов по отношению к борту.

Схема канатов механизма зажима вагона изображена на рисунке 2.9б. Зажимы 1, расположенные по одну сторону вагона, попарно соединены балками, которые накладываются на борт и защищают его от смятия. Барабан 3 лебёдки двухступенчатый. На участке большего диаметра D закреплён канат 2 опускания зажимов, а на участке меньшего диаметра d – канат 5 перемещения каретки 6. Канат подъёма 7 проходит через блок каретки, а концы его прикреплены к зажимам. Для уменьшения жёсткости канатной системы в схеме предусмотрены амортизаторы 4 и 8. При закреплении вагона канат опускания навивается на барабан лебёдки, а канат каретки разматывается, освобождая каретку и канат подъёма. Система имеет две степени свободы, т.е. до упора в борт вагона зажимы могут перемещаться независимо друг от друга. Таким образом, обеспечивается равномерное распределение нагрузки между бортами вагона.

а)

а)

|  б)

б)

|

Рисунок 2.9 – Схемы механизмов зажима вагонов

Механизм предохранительного щита. Предохранительный щит 1 (рисунок 2.10а) служит для защиты борта вагона от ударов кусками материала. Канаты 2, на которых подвешен щит, прикреплены к каретке 3 и огибают установленный на ней блок. Каретка перемещается канатами 4, закреплёнными на барабане 5 лебёдки, и движется по направляющим в верхней части башни. Скорость подъёма щита равна окружной скорости барабана лебёдки, а скорость перемещения каретки в два раза меньше. Минимальное натяжение канатов 2 обеспечивается грузом 6.

Рисунок 2.10 – Схема механизма предохранительного щита

Механизмы передвижения вагоноопрокидывателя. Башня вагоноопрокидывателя опирается на ходовые тележки с помощью балансиров, благодаря чему нагрузка между двумя тележками распределяется равномерно. На каждой тележке установлен двигатель, колодочный тормоз и вертикальный трёхступенчатый редуктор. Вагоноопрокидыватель передвигается по двум двухрельсовым путям. Ширина колеи тележки 760 мм, расстояние между осями путей 7000 мм.

Стационарный роторный вагоноопрокидыватель.

Основные узлы вагоноопрокидывателя (рисунок 2.11): ротор 2, платформа 6, люльки 7, роликовые опоры 5, привод 3, вибраторы 1. Ротор состоит из четырёх дисков, попарно соединённых горизонтальными связями. В верхней части между дисками установлены рамы, к которым на пружинах подвешены инерционные вибраторы направленного действия. На дисках закреплены зубчатые венцы, обеспечивающие поворот ротора на угол 1750, опорные бандажи и планки, удерживающие ротор от осевого смещения. Люльки выполнены в виде L -образных балок, соединённых между собой привалочными стенками, армированными резиновыми плитами толщиной 100 мм. Каждая люлька закреплена на двух наклонных тягах 4, шарнирно соединённых с дисками, и на двух цапфах 8, опирающихся на рельсы лекальных кривых, радиус кривизны которых равен длине наклонных тяг.

|

|

|

|

Рисунок 2.11 – Роторный вагоноопрокидыватель

Сварная платформа подвешена к люлькам на вертикальных стойках. Она центрируется по оси железнодорожного пути роликами, опирающимися в исходном положении на направляющий упор. Между люльками и платформой установлены пружинные амортизаторы. \конструкция балансирных опор ротора, размещённых по четыре в ряд, обеспечивает равномерное распределение нагрузки на ролики. Ротор вращается двумя двигателями 1 (рисунок 2.12). Выходные валы редукторов 2 связаны синхронизирующим валом.

Рисунок 2.12 –Механизм вращения ротора

Вагоноопрокидыватель работает в комплексе с электотележкой-толкателем и маневровым устройством. Поворот ротора с вагоном, предназначенным для разгрузки, осуществляется за четыре периода: 1) платформа с вагоном движется к привалочной стенке люльки (0…160); 2) перемещения платформы и вагона по отношению к ротору нет; 3) люлька с платформой и вагоном смещаются относительно ротора до соприкосновения борта вагона с упорами рам вибраторов; 4) перемещения платформы и вагона по отношению к ротору нет.

После поворота ротора на угол 1700, включаются вибраторы для очистки кузова вагона от мелочи. Длительность очистки составляет 5…15 с. Затем ротор возвращается в исходное положение, порожний вагон выталкивается из вагоноопрокидывателя и убирается маневровым устройством.

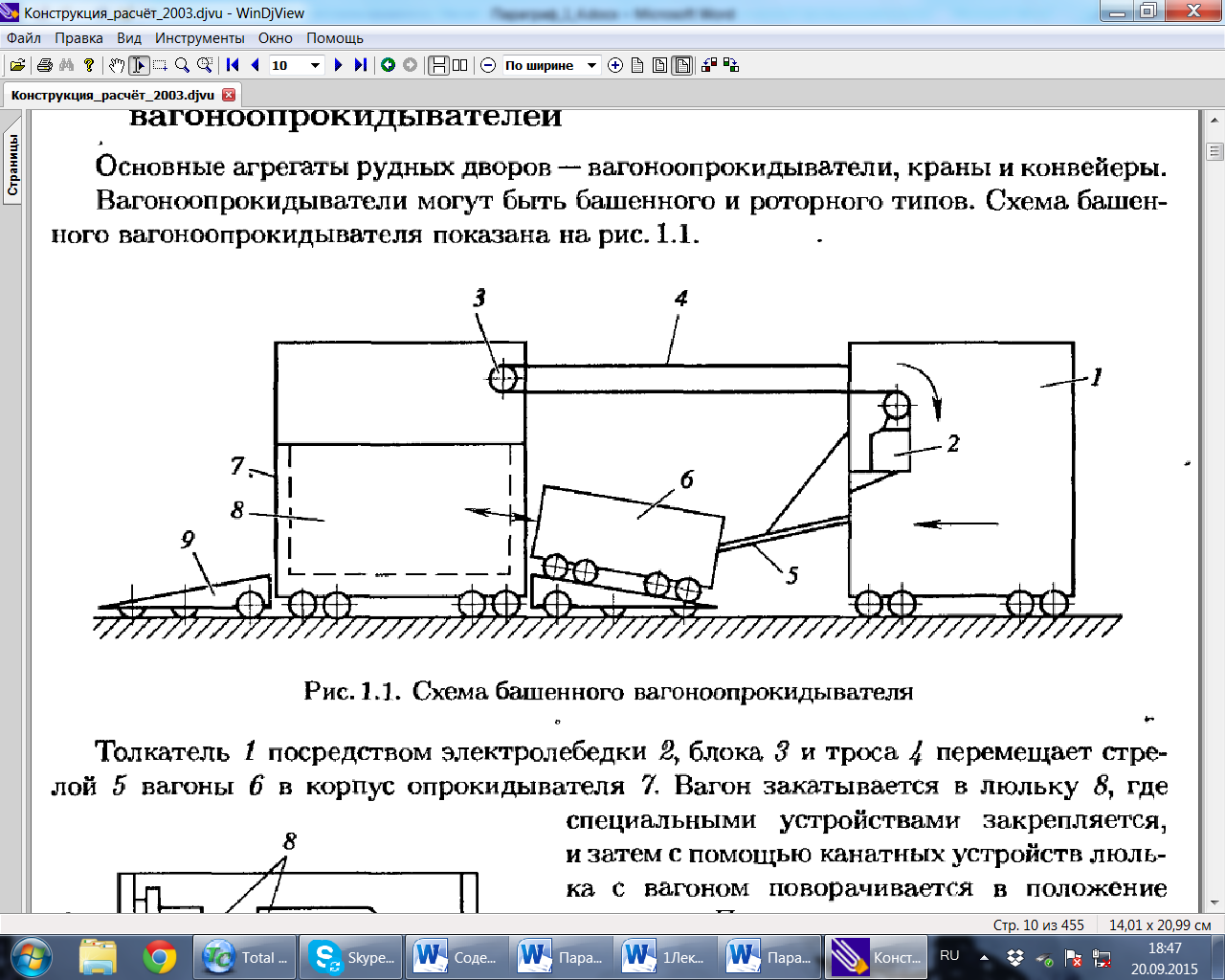

Схема башенноговагоноопрокидывателя: 1 – толкатель; 2 – электролебёдка; 3‑ блок;

4 – трос; 5 – стрела; 6 – вагон; 7 ‑вагоноопрокидыватель; 8 – люлька; 9 ‑ накаты

Люлька башенноговагоноопрокидывателя: 1 – вагон; 2 – привальная стенка;

3 – L -образные балки; 4 – тележка; 5 – пружины; 6 – стойки; 7, 8 ‑ упоры

Схема механизма зажима вагона: 1 – упор; 2 – канаты; 3 – лебёдка; 4 – амортизатор;

5 ‑ канат; 6 – каретка; 7 – канат; 8 – амортизатор; 9 ‑ упор

Схема кантования люльки: 1 – барабан лебёдки;

2 – малые противовесы; 3 – большие противовесы

Передвижной роторный вагоноопрокидыватель:

1 ‑ ротор; 2 –вагон; 3 – скаты; 4 – мост; 5 ‑ рельсы; 6 – бункер;