Наплавку проводим на постоянном токе прямой полярности.

Расчет параметров наплавки

Расчет сварочного тока, А, производится по формуле

, (1.2)

, (1.2)

где а – плотность тока в электродной проволоке, А/мм2 (при наплавке в Ar

а = 120 А/мм  );

);

– диаметр электродной проволоки, мм;

– диаметр электродной проволоки, мм;  =2мм.

=2мм.

А,

А,

Напряжение дуги и расход защитного газа выбираются в зависимости от силы сварочного тока по таблице 1.5.

Таблица 1.5 – Зависимость напряжения и расхода защитного газа от силы сварочного тока

| Сила сварочного тока, А | 50-60 | 90-100 | 150-160 | 220-240 | 280-300 | 360-380 | 430-450 |

| Напряжение дуги, В | 17-28 | 19-20 | 21-22 | 25-27 | 28-30 | 30-32 | 32-33 |

| Расход СО2,л/мин | 8-10 | 8-10 | 9-10 | 15-16 | 15-16 | 18-20 | 18-20 |

Исходя из таблицы 1.5, при силе сварочного тока 377А, примем напряжение дуги 32 В, а расход газа составит 18 – 20 л/мин.

Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле

, (1.3)

, (1.3)

где  – коэффициент расплавления проволоки, г/А· ч;

– коэффициент расплавления проволоки, г/А· ч;

– плотность стали (

– плотность стали ( = 7,8 г/см3)

= 7,8 г/см3)

, (1.4)

, (1.4)

г/А· ч.

г/А· ч.

м/ч.

м/ч.

Скорость наплавки, м/ч, рассчитывается по формуле

, (1.5)

, (1.5)

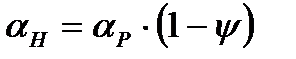

где  – коэффициент наплавки, г/А

– коэффициент наплавки, г/А  ч;

ч;

– площадь поперечного сечения одного валика, см2.

– площадь поперечного сечения одного валика, см2.

, (1.6)

, (1.6)

где  - коэффициент потерь металла на угар и разбрызгивание;

- коэффициент потерь металла на угар и разбрызгивание;  =0,15

=0,15

,

,

м/ч.

м/ч.

Масса наплавленного металла, кг, при сварке рассчитывается по следующей формуле:

, кг. (1.7)

, кг. (1.7)

где V – объем наплавленного металла, см3;

– плотность стали (

– плотность стали ( = 7,8 г/см3)

= 7,8 г/см3)

V=Fзг  Lзг, см3. (1.8)

Lзг, см3. (1.8)

где Fзг – площадь наплавленного металла, см (F=0,5 см2);

Lзг – длина шва, см (Lзг=35 см).

, (1.9)

, (1.9)

г.

г.

Расход электродной проволоки, г, рассчитывается по формуле

, (1.10)

, (1.10)

где  – масса наплавленного металла, кг;

– масса наплавленного металла, кг;

– коэффициент потерь, (

– коэффициент потерь, ( =0,15).

=0,15).

г.

г.

Результаты расчетов сведены в таблице 1.6.

Таблица1.6 – Режимы наплавки

, А , А

|  , В , В

|  , м/ч , м/ч

|  , м/ч , м/ч

|  , г , г

|  , г , г

| Q, л/мин |

| 18 – 20 |

Для восстановительной наплавки зубьев ковшей карьерных экскаваторов применяют электроды изготовленные из следующих марок сталей (таблица 1.8)

Таблица 1.8 – Стали для восстановительной наплавки

| Марка стали | Химический состав, % | Ударная вязкость, Дж/см

| Степень упрочнения | ||||

| C | Mn | Si | Ni | Прочие | |||

| 110Г13Л | 0,8 | 12,0 | 0,42 | – | – | 2,7 | |

| 110Г13Н4Л | 0,8 | 11,0 | 0,44 | 4,0 | – 0,2 V | 2,5 | |

| 110Г3Н3ФЛ | 1,0 | 8,0 | 0,40 | 3,3 | – | 2,4 | |

| 110Г9Н5Л | 1,0 | 9,0 | 0,40 | 4,7 | – | 2,5 | |

| 110Г5Н4Л | 1,2 | 5,0 | 0,30 | 4,3 | 0,1Al | 2,4 | |

| 110Г13Н4ЮЛ | 1,0 | 13,0 | 0,60 | 3,7 | 0,003Ca | 2,5 | |

| 110Г13Н4КЛ | 1,0 | 13,0 | 0.40 | 3,7 | – | 2,5 | |

| 110Г6Л | 1,0 | 6,2 | 0,50 | – | – | 1,4 | |

| 180Г9Н5Л | 1,9 | 8,8 | 0,40 | 4,7 | 6,0Cr | 1,3 | |

| 80Г3Х6Л | 0,8 | 8,0 | 0,30 | – | 6,1Cr | 2,5 | |

| 110Г7Х6Л | 1,2 | 7,0 | 0,40 | – | 4,4Cr | 1,7 | |

| 140Г8Х5Л | 1,4 | 6,8 | 0,30 | – | 1,3Mo | 1,4 | |

| 70Г7Х4Н2М | 0,7 | 7,0 | 0,30 | 2,3 | 4,0Cr | 3,63 |

Из приведенных сталей наибольшей степенью упрочнения обладает сталь 70Г7Х4Н2М, поэтому выберем ее для восстановления формы зуба ковша экскаватора.

Колонна

В установке для наплавки используется тяжелая сварочная колонна МО-АТ-6 (рисунок – 1.25). Сварочная колонна – это консольная конструкция, состоящая из вертикальной стойки и стрелы, расположенной горизонтально. Она является составным элементом комплекса автоматической сварки. Сварочные колонны могут быть различного типа в зависимости от возможности перемещения и вращения как их составных элементов, так и всей конструкции в целом. Основное назначение колонны – это позиционирование изделия

для наплавки. Электрический же шкаф управления устанавливается непосредственно на сварочной колонне.

Рисунок 1.25 – Колонна сварочная МО-АТ-6

Основные узлы колонны: 1 – опорная рама, 2 – направляющая колонны, 3 – самоходная каретка, 4 – гибкий шиноподвод; 5 –стойка; 6 - пульт управления; 7 –приспособление.

Технические характеристики колонны приведены в таблице 1.12.

Таблица 1.12 – Технические характеристики сварочной колонны МО-АТ-6

| Параметр | Значение | |

| Рабочий ход каретки, мм | ||

| Грузоподъёмность колонны, кг | ||

| Максимальная скорость подъёма, м/мин | ||

| Максимальный рабочий ток, А | ||

| Максимальное рабочее напряжение, В | ||

| Сечение токоподводящих шин, мм | ||

| Материал токоподводящих шин | Медь М1 | |

| Угол разворота шарнира электрододержателя, град | ||

| Момент зажатия имнвентарной головки расодуемого электрода губками электрододержателя, кгс/м | 200-400 | |

| Электродвигатель для перемещения каретки постоянного тока серии 2ПБ 160 М | N, кВт | 4,0 |

| n,.мин-1 |

Полуавтомат сварочный

Сварочный полуавтомат KEMPPI FastMig KM 500 представляет собой современную альтернативу стандартным источникам со ступенчатым регулированием характеристик (рисунок 1.30). Новая технология управления обеспечивает великолепное зажигание дуги и отличные сварочные характеристики, поэтому вы можете сосредоточиться на процессе сварки и тратить меньше времени на удаление брызг расплавленного металла.

Источники питания, устройства подачи проволоки и блок охлаждения серии оборудования FastMigBasic совместимы друг с другом, поэтому при выборе оборудования всегда гарантировано правильное и индивидуальное решение для всех основных операций сварки MIG/MAG на предприятиях, занятых сборкой тяжелых металлоконструкций. Установление сварочных параметров производится легко и точно благодаря цифровому дисплею и плавной регулировке. Технические характеристики полуавтомата приведены в таблице 3.4.

Рисунок 1.30 –Сварочный полуавтомат KEMPPI FastMig KM 500

Аппарат для сварки MIG/MAG с максимально допустимой нагрузкой 500 A при производстве тяжелых и умеренно тяжелых металлоконструкций. На выбор комплектуется устройствами подачи проволоки (MF 29 или MF 33) и транспортной тележкой.

| Таблица 1.15 – Технические характеристики сварочного полуавтомата KEMPPI FastMig KM 500 |

| Параметр | Значение |

| Напряжение питания 3~, 50/60 Гц | 400 В (-15…+20 %) |

| Номинальная мощность при макс. токе | 25,9 кВА/26,1 кВА |

| Сетевой кабель H07RN-F | 4G6 (5 м) |

| Предохранитель с задержкой срабатывани | 35 А |

| Нагрузка при 40 °C ПВ 60 % | 500 А/39 В |

| Нагрузка при 40 °C ПВ 100 % | 430 А/35,5 В |

| Напряжение холостого хода MMA | 50 В |

| Напряжение холостого хода MIG | 65 В |

| Диапазон сварочных токов и напряжений (MIG) | 20 А/12 В – 500 А/40 В |

| Диапазон сварочных токов и напряжений (MMA) | 10 А/20 В – 500 А/40 В |

| Габаритные размеры (мм) Д х Ш х В | 590 x 230 x 430 |

| Масса | 35 кг |

ЗАКЛЮЧЕНИЕ

Из всех способов восстановления и повышения износостойкости деталей машин наплавка получила наибольшее распространение. В процессе добычи зубья ковша подвергаются абразивному изнашиванию, приводящему к изменению их формы и затуплению. Скорость износа оценивается примерно в 5 – 400 мкм/ч. Ресурс комплекта зубьев при этом составляет от 2 до 6 суток, причем масса изношенного металла относительно общей массы зубьев не превышает 15%. Восстановление изношенных зубьев и повышение их долговечности дает существенный экономический эффект и, поэтому, весьма актуально.

В ходе выполнения дипломного проекта было решено:

– для восстановления формы зуба ковша экскаватора применять стыкошлаковую наплавку, так как она обладает рядом преимуществ по сравнению с другими способами восстановления (высокая производительность процесса наплавки; широкие пределы варьирования толщины наплавленного слоя;возможность формирования заданных геометрических размеров наплавленного слоя в процессе наплавки, что позволяет уменьшить припуски на механическую обработку или отказаться от нее);

– для упрочнения режущей поверхности зуба применять сварку в защитных газов, так как этот способ позволяет наплавить слой малой толщины, обладающий высокой стойкостью к абразивному износу.

Так как зуб ковша работает в условиях абразивного изнашивания при постоянных ударных нагрузках, был проведен обзор статей и литературы, посвященных восстановлению горнодобывающей и землеройной техники. Из применяемых для восстановления сталей была выбрана сталь 70Г7Х4Н2М, так как она обладает наибольшим упрочнением при ударных нагрузках из рассматриваемых сталей.

При выборе порошковой проволоки для упрочняющей наплавки был так же проведен обзор соответствующей литературы, из рекомендуемых проволок была выбрана ПП–ЗСМ–104. При наплавке данной проволоки в защитной среде аргона, получаемый слой имеет твердость до 500 НВ, который в 2,5 раза превышает твердость материала зуба (сталь 110Г13Л) до эксплуатации 200 НВ.

Также были рассчитаны параметры режима наплавки(род тока, напряжение, скорость наплавки, и диаметр наплавочной проволоки), разработаны технология восстановительной наплавки изношенногозуба ковша карьерного экскаватора ЭКГ-8 и технология упрочняющей наплавки, разработана установка для упрочняющей наплавки, кристаллизатор для стыкошлаковой наплавки, захват для перемещения зуба ковша экскаватора.

В методической части выпускной квалификационной работе были изученыи проанализированыпрофессиональные стандарты рабочих по профессиям: «Сварщик» и «Оператор автоматической сварки плавлением»; составлен учебный план для профессиональной переподготовки электросварщиков на автоматических и полуавтоматических машинах; разработан тематический план предмета «Спецтехнология»; разработан план-конспект занятияпопредмету «Спецтехнология»,вкотороммаксимально использовали результаты разработки технологического раздела дипломного проекта; разработаны средства обучения для выбранного занятия.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Авилов, Б.И. Структура и свойства метастабильных марганцовистых сталей [Текст] / Б.И. Авилов, Л.Н. Очкина, Т.В. Николаева // Металловедение и термическая обработка металлов. – 1988. – №5. – С. 33–36.

2. Акулов, А. И. Технология и оборудование сварки плавлением и термической резки [Текст] / А.И. Акулов. – М.: Машиностроение, 2003. – 506 с.

3.Барон, Л.И. Износ инструментов при резании горных пород [Текст] / Л.И. Барон – М.: Недра, 1969. – 168 с.

4. Белов, С. В. Безопасность производственных процессов [Текст] / С. В. Белов. – М.: Машиностроение, 1985. – 448 с.

5. Богачев, И.Н. Структура и свойства железомарганцевых сплавов [Текст] / И.Н. Богачев, В.Ф. Еголаеав. – М.: Металлургия, 1973. – 295 с.

6. Бобров, С.Н. Износостойкость машиностроительных сталей в условиях образивного износа [Текст] / С.Н. Бобров // Металловедение и термическая обработка металлов. – 1993. – №11. – С. 18–21.

7. Ветров, Ю.А. Изнашивание экскаваторных зубьев как фактор сопротивления грунтов, резанию [Текст] / Ю.А. Ветров // Сб. «Повышение износостойкости и срока службы машин». Т. 1. Киев: Изд АН УССР. – 1960. – С. 455-464.

8.Виноградов, B.H. Абразивное изнашивание бурового инструмента [Текст] / В.Н.Виноградов, Г.М.Сорокин, В.А. Доценко. – М.: Наука, 1980. – 206 с.

9. Воронова, H.A. Абразивостойкие сплавы для зубьев ковшей экскаватора ЭКГ-8 [Текст] / H.A. Воронова, А.К. Теслюк, Н.С. Никанорова // Горный журнал. – 1965. – № 3. – С. 45-48.

10. Гринберг, H.A. Методика исследования стойкости наплавленного металла против ударно-абразивного изнашивания [Текст] / H.A. Гринберг, И.В. Петров, М.И. Никаноров // Сварочное производство. – 1977. – № 7. – С. 24-27.

11. Гуляев, A.A. Тонкая структура стали Гадфильда [Текст] / A.A. Гуляев, Ю.Д. Тяпкин, В.А. Голиков // Металловедение и термическая обработка. – 1985. – №6. – С. 14-18.

12. Дальченко, Б. В. Наплавка [Текст] / Б. В. Дальченко. – Киев: Наук. Думка, 1983. – 76 с.

13.Дудко Д.А. О капельном переносе электродного металла при электрошлаковой сварке [Текст] /Д.А. Дудко, И.Н. Рублевский // Автоматическая сварка. – 1958. – № 4. – С. 24–31.

14. Еремин, Е. Н. Выполнение выпускной квалификационной работы: учеб. пособие [Текст] / Е. Н. Еремин, Ю. О. Филиппов. – Омск: Изд-во

ОмГТУ, 2012. – 77 с.

15. Жаров, А.И. О деформационном упрочнении стали Гадфильда [Текст] / А.И.Жаров, Ф.П. Рыбалко, М.С. Михалев // Физика металлов и металловедение. – 1974. Т. 38. Вып. 4. – С. 1110-1112.

16.Износостойкие наплавочные материалы и высокопроизводительные методы их обрабоьки[Текст] / И.А. Толстов [и др.]; под общ. ред. И.А. Толстова, С.Н. Боброва – М.: Машиностроение, 1992. – 224 с.

17.Клюев М.М. Электрошлаковый переплав.[Текст] / М.М. Клюев. – М.: Металлургия, 1984.– 208 с.

18. Ковалёв, С. А. Защита в чрезвычайных ситуациях: учеб. пособие. [Текст] / С. А. Ковалёв, Н. Л. Пономарёв. – Омск: Изд-во ОмГТУ, 2003. – 400 с.

19. Кох, П.И. Одноковшовые экскаваторы [Текст] / П.И. Кох. – М.: Машгиз, 1963. – 439 с.

20. Львов, П.Н. Основы абразивной износостойкости деталей строительных машин [Текст] / П.Н. Львов – М.: Стройиздат, 1970. – 71 с.

21. Любич, А.И. Влияние силикокальция на структуру и свойства наплавленного металла [Текст] / А.И. Любич, A.B. Пустовгар // Сварочное производство. – 2002. – №6. – С. 46-47.

22. Металлургия электрошлакового процесса [Текст] / Б.И. Медовар [и др.]; под общ. ред. Б.Е. Патона, Б.И. Медовара. – Киев: Наук. Думка, 1986. – 248 с.

23. Наплавка при изготовлении деталей машин и оборудования [Текст] / П.В. Гладкий [и др.]; под общ. ред. П.В. Гладкого, Б.В. Данильченко. – Киев: ИЭС им. Е.О. Патона, 1986. – 122 с.

24. Нотт, Д. Основы механики разрушения [Текст] / Д.Нотт. – М.: Металлургия, 1978. - 256 с.

25.Панин, В.В. Поведение капли и поверхности жидкой ванны при электрошлаковом переплаве / В.В. Панин,О.Б. Боровский, И.С. Ивахненко // Автоматическая сварка. – 1964. – № 2. – С. 72–74.

26. Патон, Б.Е.Технология электрической сварки металлов и сплавов плавлением [Текст] / Б.Е. Патон. – М.: Машиностроение, 1974. – 768 с.

27. Патон, Б.Е. Электрошлаковая сварка и наплавка [Текст] / Патон, Б.Е. – М.: Машиностроение, 1980. – 511 с.

28. Петров, И.В. Износостойкая наплавка в ремонте машин: Приложение к журналу – приложению «Техника в сельском хозяйстве» [Текст] / И.В.Петров. – М.: Агропромиздат, – 1988. – 118 с.

29. Поляк, М. С. Технология упрочнения. Технологические методы упрочнения [Текст] / М.С. Поляк. – М.: Л.В.М. – Скрипт, 1995. – 832 с.

30. Самарин, Н.Я. Влияние содержания углерода, марганца, никеля и азота на фазовый состав и свойства деформированной высокомарганцовистой стали [Текст] / Н.Я. Самарин, Р.З. Кац, В.А. Старцев // Металловедение и термическая обработка металлов. –1981. – № 1. – С. 39-43.

31. Стойко, В.П. Электрошлаковая наплавка зубьев композиционным сплавом[Текст] / В.П. Стойко, В.П. Пономаренко, А.Я. Шварцев // Сварочное производство. – 1979. – №9. – С. 18–19

32. Ткачев, В.Н. Методы повышения долговечности деталей машин [Текст] / В.Н. Ткачев. – М.: Машиностроение, 1971. – 272 с.

33. Чукмасов, С.Ф. Повышение долговечности зубьев ковшей карьерных экскаваторов [Текст] / С.Ф. Чукмасов. – Днепропетровск «Промiнь», 1967. – 18 с.

34. Эксплуатация, надежность и техническое обслуживание экскаваторов ЭКГ-8 и ЭКГ-8И [Текст] / В.А. Голубев [и др.]; под общ. ред. В.А. Голубев А.Е. Троп. – Свердловск: Изд. СГИ, 1971. – 117 с.

35. Электрошлаковая технология в машиностроении [Текст] / Б.И. Медовар, В.Я. Саенко, И.Д. Нагаевский,А.Д. Чепурной; под общ. ред. Б.Е. Патона. – Киев: Техника, 1984. – 215 с.

36. Юзвенко, Ю. А. Наплавка порошковой проволокой [Текст] / Ю. А. Юзвенко, Г. А. Кирилюк. – М.: Машиностроение, 1973. – 45 с.

37. Методика профессионального обучения. Схемы, таблицы, комментарии [Текст]: учеб. пособие для вузов [Гриф МГУП] / И. В. Осипова [и др.]; Рос. гос. проф.-пед. ун-т. - Екатеринбург: Издательство РГППУ, 2010. - 147 с.

38. Методические рекомендации по выполнению и оформлению выпускной квалификационной работы. /М.А.Федулова, Д.Х.Билалов. - Екатеринбург, ФГАОУ ВО «Российский государственный профессионально-педагогический университет», 2016. - 49 с.

39. Бордовская, Н.В. Педагогика: учеб.для вузов. / Н.В. Бордовская, А.А. Реан. – СПб.: Питер, 2003. – 304с.

40. Батышев, С.Я. Профессиональная педагогика: учебник для студентов, обучающихся по педагогическим специальностям и направлениям / С.Я.Батышев [и др.]. – М.: Профессиональное образование, 1997. –512 с.

41. Сумина, Т.Г. Теория и методика воспитательной работы: курс лекций/Т.Г. Сумина. - Екатеринбург: Изд-во Рос.гос.проф.-пед.ун-та, 2010. - 124с.

42. Воспитательная деятельность педагога: Учеб. пособие / Под ред.В.А. Сластенина, И.А. Колесниковой. М.: Академия, 2007. 336 с.

43. Кадцын, Лев Михайлович Педагогическая деятельность и педагогический процесс: учеб. пособие для вузов [Гриф УМО] / Л. М. Кадцын. - Екатеринбург: Издательство РГППУ, 2008. - 185 с.

ПРИЛОЖЕНИЯ