Введение

Насосами называют машины, предназначенные для перемещения жидкостей и сообщения им энергии. Работающий насос превращает механическую энергию, подводимую от двигателя, в потенциальную, кинетическую и тепловую энергию потока жидкости. В противоположность насосам машины, превращающие гидравлическую энергию потока жидкости в механическую энергию, называют гидравлическими двигателями.

В настоящее время в промышленности находят применение так называемые гидропередачи ― гидравлические устройства для передачи механической энергии с вала двигателя на вал приводимой им машины. Гидропередача состоит из насоса и гидравлического двигателя, совмещенных в одном конструктивном блоке. Гидравлические двигатели, насосы и гидропередачи составляют класс гидравлических машин.

По энергетическому и конструктивному признакам насосы разделяют на:

) Лопастные, работа которых основана на общем принципе - силовом взаимодействии лопастей рабочего колеса с обтекающим их потоком перекачиваемой жидкости. Эти машины представлены в современной промышленности тремя основными группами ― центробежными, осевыми и вихревыми насосами. По количеству рабочих колес различают одноступенчатые и многоступенчатые лопастные насосы. Одноступенчатые насосы имеют одно рабочее колесо, многоступенчатые насосы ― несколько последовательно соединенных рабочих колес, закрепленных на одном валу. Большое распространение лопастных насосов объясняется достаточно высоким КПД, компактностью и удобством комбинирования их с приводными электродвигателями.

) Объемные, работа которых основана на всасывании и вытеснении жидкости твердыми телами (поршнями, пластинами, зубцами), движущимися в рабочих полостях. Объемные насосы в зависимости от конструкции и назначения бывают поршневые и роторные.

) Струйные, действие которых основано на увлечении нагнетаемого (откачиваемого) вещества струёй жидкости, пара или газа (соответственно различают жидкоструйные, пароструйные и газоструйные насосы). КПД струйных насосов низок, но простота их конструкции и отсутствие движущихся частей привели к их широкому применению.

) Пневматические, предназначенные для подъема и перемещения жидкости. В промышленности применяется воздушный (газовый) подъемник для жидкостей, известный под названием эрлифт или газлифт. Подъемники этого типа применяют, например, для подачи воды и нефти из буровых скважин.

1.

Описание центробежных насосов

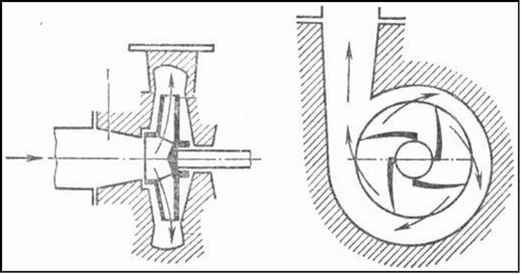

Центробежные насосы состоят из следующих основных элементов: спирального корпуса, рабочего колеса, расположенного внутри корпуса и сидящего на валу. Рабочее колесо на вал насаживается с помощью шпонки. Вал вращается в подшипниках, в месте прохода вала через корпус для уплотнения устроены сальники. Вода в корпус центробежного насоса поступает через всасывающий патрубок и попадает в центральную часть вращающегося рабочего колеса.

На рисунке представлена схема центробежного насоса. Под действием лопаток рабочего колеса центробежного насоса жидкость начинает вращаться и центробежной силой отбрасывается от центра к периферии колеса в спиральную часть корпуса (в турбинных насосах в направляющий аппарат) и далее через нагнетательный патрубок в напорный трубопровод. В результате действия лопаток рабочего колеса на частицы воды кинетическая энергия двигателя преобразуется в давление и скоростной напор струи.

Напор центробежного насоса измеряется в метрах столба перекачиваемой жидкости. Всасывание жидкости происходит вследствие разрежения перед лопатками рабочего колеса.

Для создания большего напора и лучшего отекания жидкости лопатками придают выпуклую специальную форму, причем рабочее колесо должно вращаться выпуклой стороной лопаток в направлении нагнетания.

Центробежные насосы классифицируют по:

) Числу колес: одноступенчатые (одноколесные) и многоступенчатые (многоколесные); кроме того, одноколесные насосы выполняют с консольным расположением вала ― консольные.

) Напору: низкого напора (до 2 кгс/м2 = 196133 Па), среднего напора (от 2 кгс/см2 = 196133 Па до 6 кгс/см2 = 588399 Па), высокого напора больше 6 кгс/см2 = 88399 Па.

Рисунок 2.1 - Схема центробежного насоса

) Способу подвода воды к рабочему колесу: с односторонним входом воды на рабочее колесо и с двусторонним входом воды (двойного всасывания).

) Расположению вала: горизонтальные центробежные насосы и вертикальные центробежные насосы.

) Способу разъема корпуса: с горизонтальным разъемом корпуса и с вертикальным разъемом корпуса.

) Способу отвода жидкости из рабочего колеса в спиральный канал корпуса: спиральные и турбинные центробежные насосы. В спиральных насосах жидкость отводится непосредственно в спиральный канал; в турбинных жидкость, прежде чем попасть в спиральный канал, проходит через специальное устройство ― направляющий аппарат (неподвижное колесо с лопатками).

) Степени быстроходности рабочего колеса: тихоходные, нормальные и быстроходные центробежные насосы.

) Роду перекачиваемой жидкости: водопроводные, канализационные, кислотные и щелочные, нефтяные, землесосные и другие центробежные насосы.

) Способу соединения с двигателем: приводные (с редуктором или со шкивом), непосредственного соединения с электродвигателем с помощью муфт. Насосы со шкивным приводом встречаются в настоящее время редко.

Центробежные насосы получили широкое распространение. Они применяются для подачи жидкостей и газов. В теплоэнергетических установках для питания котлов, подачи конденсата в систему регенеративного подогрева питательной воды, циркуляционной воды в конденсаторы турбин, сетевой воды в системы теплофикации применяются центробежные насосы. Техническое, хозяйственное и противопожарное водоснабжение электрических станций также основывается на применении центробежных насосов. В атомной энергетике применяются центробежные насосы специальных конструкций обычного и герметичного исполнений. Центробежные насосы применятся также для подачи грунто- и золосмесей в системах гидрозолоудаления тепловых электростанций, при производстве земляных работ методом гидромеханизации и в торфяной промышленности при разработке залежей торфа гидравлическим способом.

2.

Методика конструктивного расчета основных параметров насоса

Расчет рабочего колеса

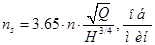

Конструкция колеса в значительной степени зависит от коэффициента быстроходности  поэтому в первую очередь определяем его [3, стр. 130]:

поэтому в первую очередь определяем его [3, стр. 130]:

. (2.1)

. (2.1)

Рисунок 2.2. Конструктивные типы рабочих колес: 1 - тихоходное колесо,  ; 2 - нормальное колесо,

; 2 - нормальное колесо,  ; 3 - быстроходное колесо,

; 3 - быстроходное колесо,  ; 4 - диагональное колесо,

; 4 - диагональное колесо,  ; 5 - осевое или пропеллерное колесо,

; 5 - осевое или пропеллерное колесо,  .

.

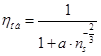

Далее определим объемный КПД  по формуле:

по формуле:

, (2.2)

, (2.2)

где a - коэффициент зависит от соотношения между диаметрами входа и выхода и составляет около 0,68.

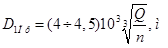

Рассчитываем приведенный диаметр  на входе:

на входе:

. (2.3)

. (2.3)

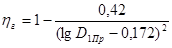

Исходя из полученного диаметра определяем гидравлический КПД  по формуле:

по формуле:

. (2.4)

. (2.4)

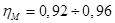

Для современных центробежных насосов механический КПД достигает  . Принимаем

. Принимаем

.

.

Полный КПД  насоса рассчитываем по формуле:

насоса рассчитываем по формуле:

. (2.5)

. (2.5)

Зная полный КПД определяем мощность насоса и крутящий момент на валу:

, кВт; (2.6)

, кВт; (2.6)

, кВт. (2.7)

, кВт. (2.7)

Крутящий момент определяется по формуле:

, Н·см. (2.8)

, Н·см. (2.8)

Определив мощность насоса и крутящий момент на его валу, можно рассчитать из условия скручивания диаметр вала насоса.

Вал насоса работает в основном на скручивание моментом М, но частично нагружен поперечными силами собственного веса и центробежными силами, обусловленными небалансом ротора. Поэтому допускаемое напряжение кручения σкр принимают пониженным: σкр =120 - 200 кгс/см2 (σкр=150 кгс/см2).

, м. (2.9)

, м. (2.9)

, м. (2.10)

, м. (2.10)

Расчётная подача колеса  больше подачи

больше подачи  на величину объёмных потерь. Принимая предварительное значение объёмного КПД

на величину объёмных потерь. Принимая предварительное значение объёмного КПД  получим:

получим:

(2.11)

(2.11)

Для предварительного выбора скорости  , используем формулу:

, используем формулу:

м/с. (2.12)

м/с. (2.12)

где  - коэффициент, обычно находящийся в пределах 0,06-0,08.

- коэффициент, обычно находящийся в пределах 0,06-0,08.

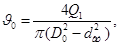

Диаметр рабочего колеса:

, м.

, м.

Окончательно скорость входа в рабочие колесо рассчитывают по формуле:

м/с. (2.13)

м/с. (2.13)

Далее находим радиус средней точки лопасти:

, м. (2.14)

, м. (2.14)

Принимаем:

м/с. (2.15)

м/с. (2.15)

Определяем ширину канала в меридианном сечении:

. (2.16)

. (2.16)

Предварительно выбрав значение коэффициента стеснения сечения  , который должен находиться в пределах 1,1-1,15, находим меридианную составляющую скорости при поступлении на лопасть:

, который должен находиться в пределах 1,1-1,15, находим меридианную составляющую скорости при поступлении на лопасть:

, м/с. (2.17)

, м/с. (2.17)

Переносная скорость:

м/с. (2.18)

м/с. (2.18)

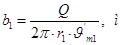

Для обеспечения безударного поступления потока на лопасти колеса входной угол лопасти β1 выбирают равным β1,0, причём:

(2.19)

(2.19)

. (2.20)

. (2.20)

Определяем теоретический напор:

(2.21)

(2.21)

Полагая что коэффициент окружной составляющей абсолютной скорости при выходе потока из колеса равен:  , находим приближённо переносную скорость:

, находим приближённо переносную скорость:

м/с. (2.22)

м/с. (2.22)

Расчёт выходного (наружного) радиуса  колеса:

колеса:

, м. (2.23)

, м. (2.23)

Принимаем:

, м/с.

, м/с.

Находим значение коэффициента стеснения сечения  , который должен находиться в пределах (1,1-1,15):

, который должен находиться в пределах (1,1-1,15):  ;

;  .

.

Имеем

. (2.24)

. (2.24)

;

;

Оптимальное число лопастей для центробежного колеса находим:

. (2.25)

. (2.25)

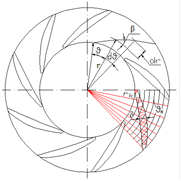

Методика расчёта профилирования цилиндрической лопасти

Толщина лопасти  выбирается или равномерной, или тоньше по концам. При переменной толщине ее значение в средней части рекомендуется согласовать с толщиной диска колеса, выбираемой по соображениям технологии производства и прочности. В крупных насосах с широкими каналами толщина лопасти должна проверяться на прочность при изгибе центробежными силами.

выбирается или равномерной, или тоньше по концам. При переменной толщине ее значение в средней части рекомендуется согласовать с толщиной диска колеса, выбираемой по соображениям технологии производства и прочности. В крупных насосах с широкими каналами толщина лопасти должна проверяться на прочность при изгибе центробежными силами.

В колесах с почти радиальным направлением средней линии меридианного сечения канала пренебрегают отличием длины элемента средней линии ds от приращения радиуса dr.

Рисунок 2.3. Построение цилиндрической лопасти по точкам

Дифференциальное уравнение средней линии контура лопасти имеет вид [1, стр. 87]:

(2.26)

(2.26)

откуда следует

, о (2.27)

, о (2.27)

Угол  является функцией

является функцией  следовательно:

следовательно:

, о (2.28)

, о (2.28)

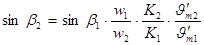

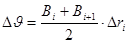

В связи с тем, что значения β и δ - функции r и задаются в виде таблицы, интегрирование приходится проводить в численной форме.

Обозначим подынтегральную функцию

.

.

,о (2.29)

,о (2.29)

где  ,о - приращение центрального угла,

,о - приращение центрального угла,

, м - приращение радиуса,

, м - приращение радиуса,

и

и  - значения подынтегральной функции в начале и в конце рассматриваемого участка.

- значения подынтегральной функции в начале и в конце рассматриваемого участка.

Суммируя, получим:

,о (2.30)

,о (2.30)

Получив  как функцию

как функцию  , наносят соответствующие точки в плане и строят среднюю линию лопасти по точкам. Откладывая в каждой точке средней линии толщину лопасти

, наносят соответствующие точки в плане и строят среднюю линию лопасти по точкам. Откладывая в каждой точке средней линии толщину лопасти  , строят контур лопасти как огибающую.

, строят контур лопасти как огибающую.