Основное назначение сборочно – сварочных механизмов при сварке заключается в непрерывном или периодическом изменении позиций, т.е. положение деталей относительно головки для автоматической сварки, рабочего места сварщика и сборщика при одной установке или при одном закреплении. Сборочно-сварочные механизмы и вспомогательное сварочное оборудование в процессе сварки и сборки выполняют роль кантователей.

Для производства сборочно-сварочных работ применяют следующие приспособления.

Роликовый стенд – предназначен главным образом для сборки и сварки обечаек и корпусов аппаратов деталей и секций трубопроводов. При помощи стенда возможно вращение конструкции в процессе сборки и сварки. Используется при сварке продольных швов. Его можно использовать и при установке в аппаратах внутренних устройств, т. е. при окончательной сборке.

Манипуляторы применяют при производстве деталей гарнитуры (штуцеров, люков и др), а также крупных деталей (днищ, узлов шаровых резервуаров, решеток).

Расчет режимов сварки

Для сварки корпуса аппарата применяли автоматическую сварку под слоем флюса, так как применяются значительно большие токи, позволяющие получить большое проплавление основного металла.

Для сварки корпуса аппарата применяли автоматическую сварку под слоем флюса, так как применяются значительно большие токи, позволяющие получить большое проплавление основного металла.

Рисунок 5 - Схема стыка без разделки кромок, без зазора

Величину сварочного тока Iсв, А, определяли согласно [8, С.5] по формуле:

Iсв = (80 ¸100)× h, (41)

где h – глубина проплавления, мм.

Глубина проплавления h, мм, определяли согласно [8, С.5] по формуле:

h = (0,6¸0,7) × S, (42)

где S – толщина стенки, мм.

h = (0,6¸0,7) × 8 = (4,8¸5,6) мм

Принимаем: h = 5 мм.

Полученное значение подставляем в формулу (41).

Iсв = (80 ¸100) × 5 =500 А

Диаметр электрода dэ, мм, приняли согласно [8, С.5]

dэ = 5 мм

Уточненный диаметр электрода

, (43)

, (43)

где j – допустимая плотность тока, А/мм2.

Допустимую плотность тока j, А/мм2, приняли согласно [8, С.5]

J = 30 А/мм2

.

.

Окончательно приняли dэ=5 мм.

Скорость сварки Vсв, м/ч, определяли согласно [8, С.5] по формуле:

, (44)

, (44)

где А – коэффициент, зависящий от диаметра электрода, А×м/ч.

Коэффициент А приняли согласно [8, С.5]

А = 25 × 103 А×м/ч.

.

.

Напряжение на дуге Uд, В, определяли согласно [8, С.6] по формуле:

, (45)

, (45)

.

.

Погонную энергию сварки q, Дж/см, определяли согласно [8, С.6] по формуле:

|

, (46)

, (46)

где h - эффективный к. п. д. нагрева изделия дугой.

Эффективный к. п. д. нагрева изделия дугой h, приняли согласно [8, С.6]

h = 0,85.

.

.

Коэффициент формы провара j, определяли согласно [8, С. 6] по формуле:

(47)

(47)

где к’ – коэффициент, зависящий от плотности тока.

Коэффициент к’, определяли согласно [8, С. 6]

к’ = 0,367 × j 0,1925, (48)

к’ = 0,367 × 30 0,1925 = 0,706

Полученные значения подставляем в формулу (47)

.

.

Фактическую глубину проплавления hф, см, и ширину шва b, см, определяли согласно [8, С. 6]

, (49)

, (49)

b = j × hф, (50)

.

.

b = 3,08 × 0,42 = 1,29 см.

Площадь наплавки Fн, см2, определяли согласно [8, С. 6] по формуле:

(51)

(51)

где aн – коэффициент наплавки, г/А×ч;

g – удельный вес стали, г/см3.

Коэффициент наплавки aн, г/А×ч, принимали согласно [8, С. 6]

aн = 12 г/А×ч.

Удельный вес стали g, г/см3, равен

g = 7,8 г /см3.

.

.

Высоту валика а, см, определяли согласно [8, С. 6] по формуле:

(52)

(52)

где b – ширина шва, см.

.

.

Коэффициент формы валика j, определяли согласно [8, С. 6]

j = b / а, (53)

j = 1,29 / 0,157 =8,2.

Скорость охлаждения металла Wохл, оС/с, определяли согласно [8, С. 7] по формуле:

, (54)

, (54)

где l – теплопроводность, Вт/см × оС;

сj – объемная теплоемкость, Дж/см3 × оС;

Тт – температура наименьшей устойчивости аустенита, оС;

То – начальная температура изделия, оС;

q – погонная энергия сварки, Дж/см;

s – толщина стенки, см.

Согласно [8, С. 7] приняли:

l = 0,42 кал/см × с×оС,

сj = 5,25 кал/г × оС,

Тт = 550 оС,

То = 20 оС.

.

.

Полученное значение согласно [6, С.152] входит в пределы относительного интервала скоростей охлаждения:

1,4 < 14,52 < 15 оС/с.

Следовательно, выбранный режим сварки обеспечивает получение заданных свойств металла в околошовной зоне.

Согласно [6, С.135] приняли аппарат тракторного типа ТС-17М-1для сварки под слоем флюса следующей технической характеристикой:

Диаметр электрода, мм 1,6-5,0

Номинальный сварочный ток, А 1000

Скорость подачи проволоки, м/ч 52-400

Скорость сварки, м/ч 16-126

Емкость бункера для флюса, дм3 6,5

Регулирование скорости подачи ступенчатое

Габаритные размеры, мм 715 ´345 ´540

Масса трактора, кг 45

В таблицах 5 и 6 согласно [6, С.315] привели присадочные материалы для сварки сталей.

Таблица 5 – Химический состав флюса ОСЦ-45М

| Марка Флюса | Химический состав, % | |||||||||

| SiO2 | MnO2 | CaF2 | MgO | Mn2O3 | не более | |||||

| Ca | Al2O3 | Fe2O3 | S | P | ||||||

| ОСЦ-45М | 38-44 | 38-47 | 6-9 | <2,5 | - | 6,5 | 5 | 2 | 0,1 | 0,1 |

Таблица 6 – Химически  й состав сварочной проволоки Св-08

й состав сварочной проволоки Св-08

| Марка Проволоки | Химический состав, % | |||||

| С | Mn | Si | Cr | Ni | Р | |

| не более | ||||||

| Св-08 | 0,1 | 0,35-0,6 | 0,03 | 0,15 | 0,3 | 0,04 |

Согласно [6, С.103] выбрали

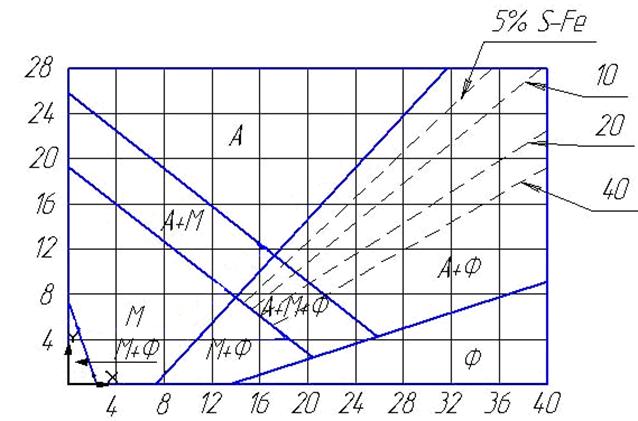

Используя диаграмму Шеффлера определим присадочный материал для сварки двух разнородных сталей ВСт3сп5+08Х13(шифр завода-изготовителя ЭИ496).

Исходные данные: сварка композиции ВСт3сп5+08Х13.

Химический состав металлов привели в таблице 8.

Таблица 8 - Химический состав металлов

| Марка стали | Химический состав, % | ||||||

| C | Mn | Si | Ni | Р | Cr | Мо | |

| ВСт3сп5 | 0,14-0,22 | 0,40-0,65 | 0,12-0,30 | ≤0,30 | ≤0,04 | ≤0,30 | - |

| 08Х13 | ≤0,08 | ≤0,8 | ≤0,8 | ≤0,6 | ≤0,030 | 12-14 | - |

Для указанных сталей рассчитали эквиваленты хрома и никеля по формулам:

(55)

(55)

Для стали ВСт3сп5

Для стали 08Х13

На рисунке 4 полученным эквивалентам хрома и никеля стали ВСт3СП5 соответствует мартенситная структура, стали 08Х13 соответствует ма  ртенситно-ферритная структура.

ртенситно-ферритная структура.

Линия разбавления сталей ВСт3сп5 и 08Х13 характеризуется мартенситной структурой. Далее предположили, что доля участия в шве металлов ВСт3сп5 и 08Х13 равна. Тогда структурный класс при перемешивании сталей ВСт3сп5 и 08Х13 будет соответствовать мартенситной структуре (точка С на рисунке 4, расположенная посередине линии разбавления ВСт3сп5 и 08Х13).

Рисунок 4 Структурная диаграмма Шеффлера.

Структурными классами, на основе которых теоретически можно регулировать разбавление, является перлитно-ферритная, ферритная на основе высокохромистых сплавов, аустенитная или аустенитно-ферритная структура.

Вариант разбавления перлитно-ферритной структуры шва не может быть принят, так как необходимо использовать присадочный малоуглеродистый металл, а таких проволок ГОСТы не регламентируют.

Регулирование  разбавления на основе высокохромистых электродов также не может быть принято из-за низких показателей технологической прочности и малой пластичности металла шва указанного типа.

разбавления на основе высокохромистых электродов также не может быть принято из-за низких показателей технологической прочности и малой пластичности металла шва указанного типа.

Таким образом, регулировать разбавление необходимо на основе присадочного металла аустенитного или аустенитно-ферритного класса.

Для автоматической сварки сталей ВСт3сп5 и 08Х13 выбрали проволоку марки Св-0Х17Н13М2Т.

Таблица 9 - Химический состав проволоки Св-0Х17Н13М2Т

| Марка стали | Химический состав, % | ||||||

| Cr | Mo | Mn | Si | C | Ti | Ni | |

| 0Х17Н13М2Т | 16¸18 | 12¸14 | 1,0¸2,0 | £0,1 | £0,8 | 1,8¸2,5 | 0,3¸0,6 |

Эквивалент хрома и никеля для присадочного материала

Св-0Х17Н13М2Т равен:

Точку, соответствующую структуре проволоки нанесли на диаграмме Шеффлера. Далее провели линию разбавления присадочного металла с основным металлом (точка С – Св-0Х17Н13М2Т). Нашли долю участия основного металла на линии разбавления, при которой будет сохраняться аустенитная структура (точка е). Эта точка разделяет аустенитную структуру и аустенитно-мартенситную структуры на диаграмме.

Длина разбавления на участке с – е составляет 0,62 от длины всей линии разбавления, т.е. доля основного металла в шве сплава в точке е составляет 38% и присадочного 62%. Это означает, что для сохранения структуры шва в пределах аустенитного класса доля основного металла при использовании проволоки Св-0Х17Н13М2Т не должна превышать g0 = 38%.

|