Гидравлическое сопротивление насадки Δр:

ΔР=1169U ΔРc

Гидравлическое сопротивление сухой (неорошаемой) насадки:

где  - коэффициент сопротивления сухой неорошаемой насадки, зависит от режима движения газа в насадке

- коэффициент сопротивления сухой неорошаемой насадки, зависит от режима движения газа в насадке

Критерий Рейнольдса для газа в верхней и нижней частях колонны соответственно:

Следовательно, режим движения турбулентный.

Для турбулентного режима коэффициент сопротивления сухой насадки в виде беспорядочно засыпанных колец Рашига:

Гидравлическое сопротивление сухой (неорошаемой) насадки в верхней части колонны:

Па

Па

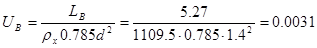

Гидравлическое сопротивление сухой (неорошаемой) насадки в нижней части колонны:

Па

Па

Плотность орошения в верхней и нижней части колонны:

м3/(м2*с)

м3/(м2*с)

м3/(м2*с)

м3/(м2*с)

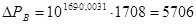

Гидравлическое сопротивление орошаемой насадки в верхней и нижней части колонны:

Па

Па

Па

Па

Общее гидравлическое сопротивление насадки:

ΔР = ΔР.В + ΔР.Н =5706+10030 = 15736 Па.

Прочностной расчет

По рекомендации [7], принимаем сталь Х18Н10Т, она пригодна для работы при контакте с хлорсодержащими веществами и производными бензола. Коррозия этой стали равномерная, и составляет: w=0,14 мм/год.

Толщина стенки аппарата:

Sp=PpD/(2*φ*[σ]-Pp)

где Рр − расчётное давление, МПа

Рр=Р+Рг

где Р − давление в аппарате, МПа;

Рг − гидростатическое давление столба жидкости.

Так как Рг мало по сравнению с Р, его можно не учитывать.

φ-коэффициент прочности сварных швов, φ=0,9

[σ] − нормативное допускаемое напряжение, МПа

[σ]=η*σ*

η − коэффициент, зависящий от вида заготовки.

Для листового проката η=1. σ*=152 МПа, при t=100оС

Откуда [σ]=152 МПа

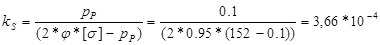

Расчетная толщина стенки равна:

Sp=0,1*1,4/(2*0,9*152-0,1)=0,000511 м

Исполнительная толщина стенки равна:

S=Sp+C+C0

где С – прибавка на коррозию, которая находится по формуле:

С=T*w

где Т=10 лет − срок эксплуатации аппарата; С0 − округление до ближайшего целого значения.

S=0.000511+0.0014=0.002 м=2 мм

Примем толщину стенки цилиндрической обечайки 6 мм. Крышку и днище выберем эллиптические, так как они являются наиболее распространёнными. По рекомендации [9] (табл. 7.2. стр. 116) подберём крышку и днище нужного размера. При диаметре аппарата D=1400 мм, толщина стенки крышки и днища будет равна Sд=6 мм. Целесообразно принять толщину стенки цилиндрической обечайки, крышки и днища одинаковой и равной 6 мм.

Выбор опор

Для определения опоры необходимо определить вес аппарата:

G=mKB*g

где: g - ускорение свободного падения равное 9,8 м2/с.

mKB - масса корпуса, наполненного водой.

mKB=mK+mB

где: mK - масса корпуса аппарата (массой тарелок можно пренебречь).

mB - масса воды залитой в аппарат.

где V − объем, равный:

V=HK*S

где HK − высота колонны с запасом и с учетом крышки и днища: HK=4,6 м.

S − площадь поперечного сечения аппарата:

S=0,785*d2=0.785*0.82=0.55 м2

Тогда объем колонны будет равен:V=0.55*4,6=2,53 м3. Плотность стали приближенно равна:r=7850 кг/м3. Комплекс kS:

где: [s]-нормативное допускаемое напряжение.

j-коэффициент прочности сварных швов равный 0,95

Подставим полученные величины в уравнение (3):

кг.

кг.

Масса воды залитой в колонну:

mB = rB*V = 1000*2,53 = 2530 кг

Тогда масса колонны, заполненной водой, будет равна:

mKB=2530+322=2852 кг.

G=2852*9.81=27978 Н.

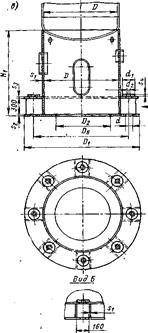

По рекомендации [9] (стр. 288), принимаем стандартную цилиндрическую опору 3-го типа (с кольцевым опорным поясом ОСТ 26-467-78).

Рис. 1. − Конструкция стандартной цилиндрической опоры для

стальных сварных колонных аппаратов. Тип 3 – с кольцевым опорным

поясом

Расчёт штуцеров

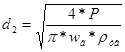

Диаметр штуцеров найдём по формуле:

где G - массовый расход жидкости(газа), кг/с;

w - скорость жидкости(газа), м/с;

wж=0,5 м/с; wг=3,5 м/с;

ρ-плотность жидкости газа, кг/м3.

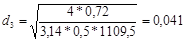

Диаметр штуцера для ввода исходной смеси равен:

Принимаем стандартный штуцер d=45 мм (По [9] табл. 10.1, стр. 173)

Диаметр штуцера для отвода пара из верхней части колонны:

мм

мм

Принимаем стандартный штуцер диаметром d=130 мм (По [9] табл. 10.1, стр. 173)

Диаметр штуцера для отвода кубового остатка:

Возьмём стандартный штуцер диаметром d=45 мм (По [9] табл. 10.1, стр. 173)