Работа горно-металлургического комплекса обеспечивается добычей ряда полезных ископаемых, служащих исходным сырьём и вспомогательными материалами в металлургии:

‑ исходное сырьё ‑ железная и марганцевая руды и др. в сыром виде применяются редко, чаще в подготовленном виде: агломерат, окатыши, ферросплавы;

‑ вспомогательные материалы: флюсы – известняк (доломит), огнеупорные материалы – огнеупорная глина, каолин, магнезит и др.;

‑ топливо ‑ кокс ‑ кусковой пористый материал из спекшейся углеродистой массы, получающейся при нагревании каменного угля без доступа воздуха.

Полезное ископаемое – всякое минеральное вещество, находящееся в земной коре, которое может быть использовано человеком, для различных целей в естественном виде или после предварительной обработки. В природе полезные ископаемые встречаются в твёрдом виде (каменный уголь, железная руда, каменная соль), жидком (нефть, рассолы) и газообразном (природный газ).

Под добычей полезного ископаемого понимают извлечение их из земной коры или гидросферы. Существует несколько способов добычи полезных ископаемых: подземный, открытый, комбинированный, со дна водоёмов (озёр, морей и океанов), геотехнологический и скважинный.

Горное предприятие – производственная единица, осуществляющая разведку, добычу и обогащение полезных ископаемых.

Обогащение – повышение качества добытых полезных ископаемых. Для этого используют обогатительные фабрики, работающие с одним или несколькими добывающими предприятиями. Горные предприятия, осуществляющие добычу и первичное обогащение полезных ископаемых, называется горнодобывающими. Существуют следующие виды горнодобывающих предприятий: шахты, рудники, карьеры, разрезы.

Шахта – горное предприятие, предназначенное для добычи полезных ископаемых подземным способом.

Рудник – горное предприятие, служащее для добычи руд, горно-химического сырья и строительных материалов. Этим понятием иногда пользуются для обозначения нескольких шахт или карьеров, объединённых в единую административно-хозяйственную единицу.

Карьер – горное предприятие, осуществляющее добычу полезных ископаемых открытым способом.

На карьерах добывается до 90 % бурых и 20 % каменных углей, 70 % руд металлов, 95 % нерудных полезных ископаемых. Эффективность при открытой добыче в несколько раз выше, чем при подземной (шахтной), что достигается за счёт применения мощного добычного и транспортного оборудования и способствует более полной выемке полезных ископаемых. Открытая разработка выгодна при глубине карьера до 1000 м.

Разрез – карьер по добыче угля.

Известно большое число руд и минералов, содержащих железо. Наибольшее практическое значение имеют (рисунок 1.11):

‑ красный железняк ‑ гематит Fe2O3 содержит до 70% Fe;

‑ магнитный железняк ‑ магнетит, Fe2O4, Fe3O4 содержит 72,4% Fe;

‑ бурый железняк или лимонит, гётит и гидрогётит - FeOOH·(Fe2O3·nH2O), FeO(OH), FeOOH · nH2O.

В природе широко распространены сульфиды железа — пирит FeS2 (серный или железный колчедан) и пирротин. Они не являются железной рудой — пирит используют для получения серной кислоты, пирротин часто содержит никель и кобальт. Другие часто встречающиеся минералы железа: сидерит, марказит, лёллингит, миспикель, мелантерит. Железо редко встречается в чистом виде, чаще всего оно находится в составе железо-никелевых метеоритов.

а)

а)

|  б)

б)

|

в)

в)

|  г)

г)

|

Рисунок 1.11 – Минералы содержащие железо:

а) красный железняк; б) магнитный железняк; в) бурый железняк; г) пирит

Мировые разведанные запасы железной руды составляют порядка 178 млрд. тонн. Основные месторождения железа находятся в Бразилии, Австралии, США, Канаде, Швеции, Венесуэле, Либерии, Украине, Франции, Индии. В России железо добывается на Курской магнитной аномалии, Кольском полуострове, в Карелии и в Сибири. Значительную роль, в последнее время, приобретают донные океанские месторождения, в которых железо совместно с марганцем и другими ценными металлами находится в конкрециях.

Происхождение месторождений железа может быть гидротермальным (окислы железа поднимаются из ядра Земли) и бактериальным. Некоторые железные руды повторно обнаруживали в тех местах, откуда их уже извлекали. В частности регенерирование озёрных и болотных железных руд происходит довольно быстро – в течение 20…40 лет. Поэтому, особый интерес представляет микробиологическая металлургия, т.е. добыча металлов с помощью микроорганизмов. Известно, что многие живые организмы способны накапливать в своих телах металлы. Месторождение железной руды в Кривом Роге было образовано железобактериями, которые извлекли железо из земных недр. Металлические руды на Земле имеются в значительном количестве, но соединения, благодаря которым можно сделать высококачественную сталь ограничены.

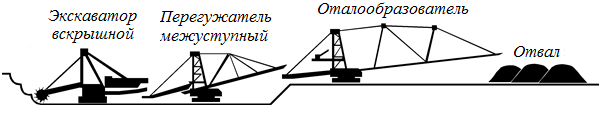

Железная руда, в настоящее время, в основном добывается открытым способом в карьерах. Вначале проводятся вскрышные работы для перемещения верхних слоёв: чернозёма, песка, глины, известняка и др. (рисунок 1.12). Для перемещения вскрышных пород во внешние или внутренние отвалы используются транспортные или бестранспортные системы разработки.

Подготовка горных пород к выемке заключается в разрушении массива различными способами на куски, удобные для последующей выемки, погрузки и транспортирования. Рыхлые и мягкие породы могут разрабатываться непосредственно из массива экскаваторами или другими выемочными машинами. Подготовка полускальных пород ведётся навесными рыхлителями на тракторах тяжёлого типа. Подготовка к выемке скальных пород осуществляется посредством буровзрывных работ.

Буровзрывные работы – это комплекс бурения и взрывания скважинных зарядов. Бурение скважин на уступе осуществляется в один, два или три ряда при помощи станков вращательного или ударно-вращательного действия. Станки подразделяются на лёгкие, средние и тяжёлые. Станки имеют гусеничный ход. Бурение скважин осуществляется вертикально или наклонно.

Для ведения взрывных работ в качестве взрывчатого вещества применяют гранулированные или реже порошкообразные взрывчатые вещества. Взрывают заряды при помощи детонирующего шнура или электрическим способом. К вспомогательным, при взрывном разрушении, относятся погрузочно-разгрузочные работы, транспортирование взрывчатых веществ к месту заряжания, заряжание и забойка скважин. Для этого используются зарядные машины и забоечные машины-бункера.

Следующая операция – выемка и погрузка горных пород – отделение от массива мягкой или предварительно разрыхлённой крепкой породы с последующей погрузкой в транспортные средства или в отвал. В качестве средств механизации используются экскаваторы с прямой и обратной лопатой. Перевозка породы и руды осуществляется при помощи большегрузных автомобилей или железнодорожным транспортом (рисунок 1.12). Полезные ископаемые транспортируют на обогатительные фабрики и на железнодорожные станции для отправки потребителям.

Роторный экскаватор снимает

верхние слои породы

Роторный экскаватор снимает

верхние слои породы

| |

Бестранспорная система разработки с кратной перевалкой вскрыши

Бестранспорная система разработки с кратной перевалкой вскрыши

| |

Буровые станки в карьере

Буровые станки в карьере

|  Взрывные работы в карьере

Взрывные работы в карьере

|

Погрузка экскаватором с прямой лопатой

Погрузка экскаватором с прямой лопатой

|  Большегрузный автомобиль БелАЗ

грузоподъёмностью 450 т

Большегрузный автомобиль БелАЗ

грузоподъёмностью 450 т

|

Добыча железной руды на Лебединском месторождении открытым взрывным способом

Добыча железной руды на Лебединском месторождении открытым взрывным способом

| |

Рисунок 1.12 – Добыча железной руды в карьере

Современное доменное производство предъявляет к железорудным материалам очень высокие требования. Эти материалы должны:

‑ иметь высокое содержание железа ‑ руд с высокой концентрацией железа мало;

‑ низкую концентрацию вредных примесей ‑ часто руды содержат вредные примеси;

‑ оптимальный размер кусков (20…40 мм) ‑ при добыче руд образуются очень крупные куски (до 1500 мм), а также много мелочи (до 10 мм);

‑ высокую прочность, чтобы при транспортировке и в ходе плавки куски не разрушались с образованием мелких фракций;

‑ иметь постоянный химический состав больших масс материалов ‑ большинство месторождений железных руд имеют неодинаковый химический состав, даже в пределах одного забоя.

Все это требует специальной подготовки руд перед загрузкой их в доменную печь. Основными способами подготовки руд являются:

‑ дробление для уменьшения размеров кусков руды и сортировка по классам крупности;

‑ обогащение для снижения содержания пустой породы;

‑ усреднение, в результате которого уменьшаются колебания химического состава руд;

‑ окускование, благодаря которому становится возможным использование пылевидных и мелкокусковатых материалов.

Дробление и измельчение

Добываемая из земных недр руда подвергается дроблению и измельчению, так как величина крупных кусков при добыче превышает размеры кусков руды, допустимых по условиям технологии доменной плавки.

Различают следующие стадии дробления:

‑ крупное дробление от 1500 до 250 мм;

‑ среднее дробление от 250 до 50 мм;

‑ мелкое дробление от 50 до 5 мм;

‑ тонкое измельчение до 0,04 мм.

Для крупного и среднего дробления используют щековые и конусные дробилки, для мелкого дробления – валковые и молотковые, а для тонкого измельчения – шаровые мельницы. Дробление выполняется следующими методами: раздавливанием; истиранием; изгибом; раскалыванием; ударом; сочетанием перечисленных способов.

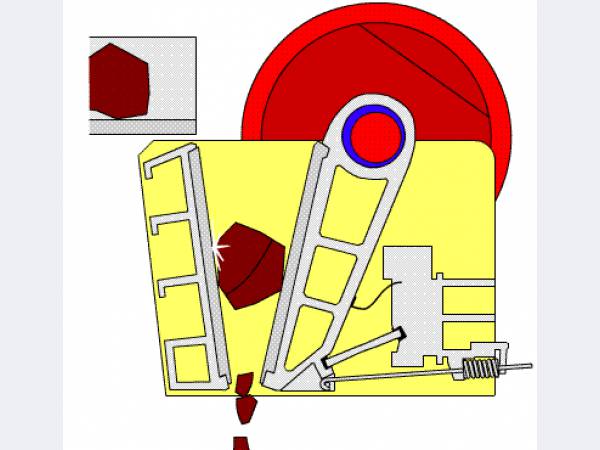

1.1. Щековая дробилка состоит из трех основных частей:

‑ неподвижной вертикальной плиты, называемой неподвижной щекой;

‑ подвижной щеки, подвешенной в верхней части;

‑ кривошипно-шатунного механизма, сообщающего подвижной щеке колебательные движения.

Материал в дробилку загружают сверху. При сближении щёк происходит разрушение кусков в результате раздавливания, истирания, излома. При отходе подвижной щеки раздробленные куски опускаются под действием собственного веса и выходят из дробилки через разгрузочное отверстие.

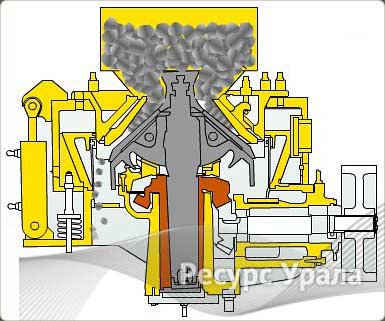

1.2. Конусная дробилка реализует те же процессы дробления, что и щековая, но отличаются по конструкции. Конусная дробилка состоит из:

‑ неподвижного конуса;

‑ подвижного конуса, подвешенного в верхней части;

‑ привода.

Ось подвижного конуса входит эксцентрично во вращающийся вертикальный стакан, благодаря чему подвижный конус совершает кругообразные движения внутри большого. При приближении подвижного конуса к какой-то части неподвижного происходит дробление кусков. А в диаметрально противоположной части дробилки, где поверхности конусов удалены на максимальное расстояние, происходит разгрузка дробленой руды.

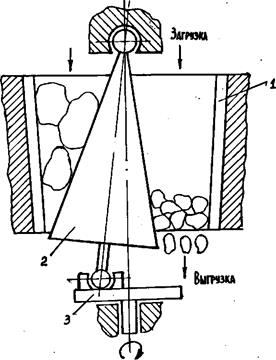

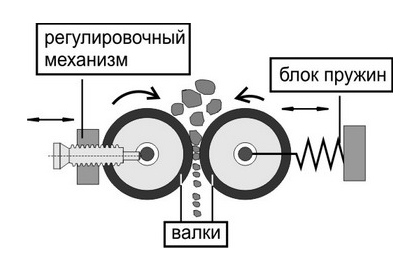

1.3. Валковая дробилка

В валковой дробилке дробление руды происходит между двумя вращающимися навстречу друг другу стальными валками за счёт раздавливания и частично истирания между валками.

Загрузка осуществляется сверху, выгрузка происходит под собственным весом. Обычно один валок неподвижен, а второй имеет специальное устройство, позволяющее изменять зазор между валками, и раздвигать их в случае попадания недробимых кусков материалов.

Одновалковые (зубчатые) дробилки предназначены для крупного дробления известняка, доломита, агломерата сразу после выхода с ленты перед подачей на грохот.

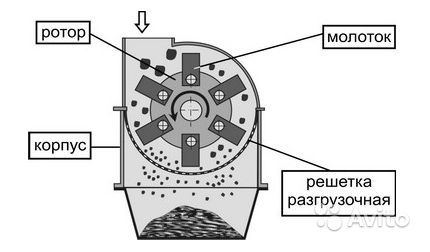

1.4. Молотковая дробилка

Для дробления хрупких и глинистых руд обычно используются молотковые дробилки, в которых основной частью является вращающийся с большой скоростью ротор с закрепленными на нем стальными молотками. Дробление материала происходит под действием многочисленных ударов молотков по падающим кускам материала.

1.5 Стержневая мельница обычно используется перед тем, как подать руду на шаровую мельницу. Помол в стержневой мельнице осуществляется грубый. В качестве элементов измельчения применяются металлические стержни различных размеров, вращающихся в цилиндре.

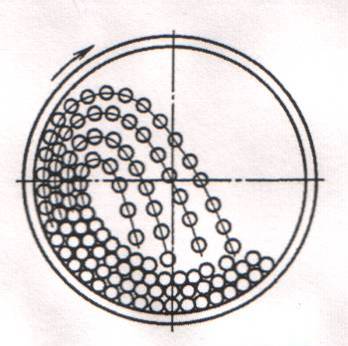

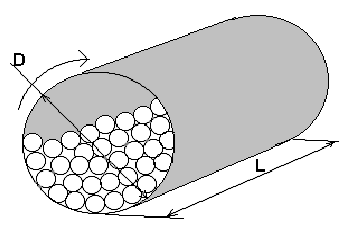

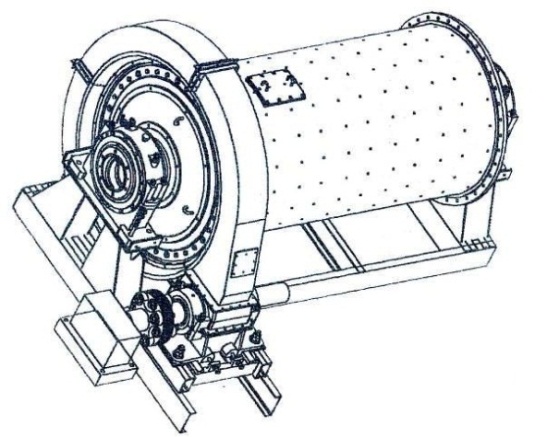

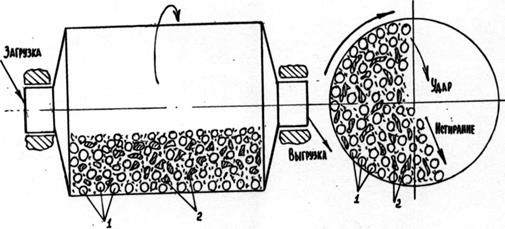

1.6. Шаровая мельница

Для тонкого размельчения наиболее распространены шаровые мельницы, в которых удар сочетается с истиранием. Они представляют собой вращающиеся вокруг горизонтальной оси цилиндрические барабаны, в которых вместе с кусками руды находятся стальные шары. В результате вращения барабана шары, достигнув определенной высоты, скатываются или падают вниз, осуществляя измельчение кусочков руды.

Мельницы работают в непрерывном режиме. Загрузка руды осуществляется в одну пустотелую цапфу, а выгрузка происходит через другую. Как правило, измельчение проводится в водной среде, благодаря чему устраняется пылевыделение и повышается производительность. Кроме того, происходит автоматическая сортировка частиц по крупности. Мелкие частицы переходят во взвешенное состояние и в виде пульпы (смеси частиц руды и воды) выносятся из мельницы.

Более крупные частицы, которые не могут находиться во взвешенном состоянии, остаются в мельнице и измельчаются дальше.

Максимальный размер кусков для доменной плавки 40…100 мм, агломерации 5…8 мм. Дробить твердые материалы за один прием от крупных кусков (1500…1000 мм) до мелких фракций (1 мм и менее) неэкономично. Эти операцию осуществляют в несколько стадий. Технологические процессы дробления и измельчения почти всегда сочетаются с сортировкой и классификацией материала по крупности.

Разделение или сортировку материалов по классам крупности при помощи механических сит или решеток называют грохочением, а разделение в воде или воздухе с использованием разности скоростей падения частиц различной крупности – классификацией. Грохочением обычно разделяют материалы крупностью 1…3 мм, а более мелкие – классификацией.

Затраты энергии на дробление зависят от прочности материала. Горные породы по этому признаку делят на четыре группы:

‑ мягкие (сопротивление сжатию <10,0 МПа);

‑ средней твердости (10…15 МПа) ‑ бурые железняки;

‑ твёрдые (50…100 МПа) ‑ магнетиты, известняки;

‑ весьма твёрдые (>100 МПа) ‑ железистые кварциты.

Щековая дробилка

Щековая дробилка

| |

Конусная дробилка

Конусная дробилка

|  Схема конусной дробилки:

1 ‑ неподвижный конус; 2 ‑ подвижный конус;

3 ‑ привод

Схема конусной дробилки:

1 ‑ неподвижный конус; 2 ‑ подвижный конус;

3 ‑ привод

|

Валковая дробилка

Валковая дробилка

|  Молотковая дробилка

Молотковая дробилка

|

Стержневая мельница

Стержневая мельница

|  Стержневая мельница

Стержневая мельница

|

Шаровая мельница

Шаровая мельница

|  Шаровая мельница

Шаровая мельница

|

1 – металлические шары, 2 – измельчаемый материал

1 – металлические шары, 2 – измельчаемый материал

|

Рисунок 1.13 – Машины для дробления и измельчения

2. Обогащение руд. ‑ процесс обработки полезных ископаемых, с целью повышения содержания полезного компонента и снижения содержания вредных примесей путём отделения рудного минерала от пустой породы. В результате получают концентрат, более богатый по содержанию металла, чем исходная руда, и остаточный продукт – хвосты, более бедные, чем исходная руда. Наиболее распространенными способами обогащения железных руд являются:

‑ промывка;

‑ гравитационный способ;

‑ электромагнитный способ;

‑ флотация.

2.1. Промывка ‑ используется для обогащения руд с глинистой и песчаной пустой породой. Обычно для этой цели используют вращающиеся барабаны, имеющие решетчатый конусный корпус (бутары). Руда внутри барабана продвигается вперед, скользя и перекатываясь по его стенкам. Под действием ударов кусков друг о друга пустая порода разрушается и смывается струями воды, подаваемой в барабан. Растворенная часть пустой породы вместе с водой проходит через отверстия барабана, образуя отходы (хвосты), а отмытый материал (концентрат) удаляется через разгрузочное устройство (рисунок 1.14).

2.2. Гравитационный способ используется в случае, когда имеется существенное различие плотностей полезного минерала и пустой породы. Различают динамическое гравитационное обогащение и статическое (в тяжелых суспензиях).

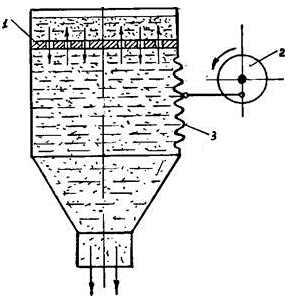

Динамическое гравитационное обогащение основано на различии скоростей падения частиц различной массы в жидкости. При этом используют аппараты, называемые отсадочными машинами, а способ обогащения – отсадкой (рисунок 1.14).

Дробленую руду загружают на решетку, закрепленную в верхней части камеры, заполненной водой. Кривошипно-шатунный механизм сообщает диафрагме колебательные движения, благодаря чему периодически изменяется уровень воды. Когда диафрагма входит внутрь камеры, поток воды движется вверх через слой руды на решетке, взвешивая частички руды. При этом, скорость перемещения более легких (пустая порода) больше, чем более тяжелых зерен (полезный минерал). При движении потока вниз быстрее опускаются тяжелые зерна. В результате такого попеременного движения потока воды через слой руды происходит расслаивание его. В нижней части, ближе к решетке скапливаются тяжелые зерна концентрата, а в поверхностном слое – зерна пустой породы, которые смываются с решетки поверхностным слоем воды.

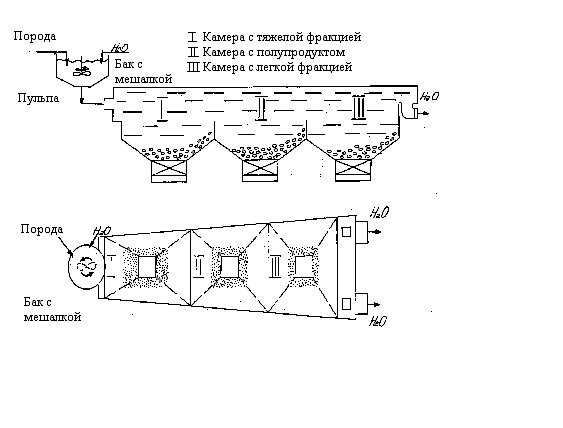

Статическое гравитационное обогащение (в тяжелых суспензиях) ‑ измельченную руду загружают в резервуар с жидкостью (суспензией), имеющей плотность больше плотности пустой породы, но ниже плотности рудного минерала. В этом случае пустая порода всплывает на поверхность жидкости, а зерна полезного минерала опускаются на дно резервуара. В качестве тяжелой жидкости обычно используют смесь воды с тонкоизмельченным ферросилицием.

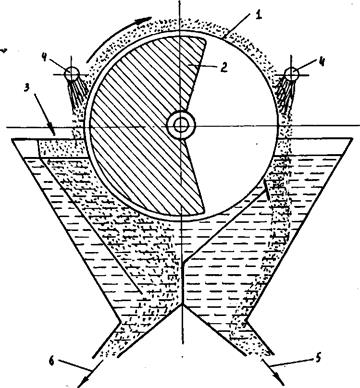

2.4. Электромагнитное обогащение основано на различии магнитных свойств железосодержащих минералов и частиц пустой породы, и заключается в том, что подготовленную соответствующим образом руду (измельченную до высокой степени тонкости) вводят в магнитное поле, под действием которого зерна, обладающие магнитными свойствами направляются в одну сторону, а немагнитные зерна выносятся из сферы действия магнитного поля в другую сторону.

Магнитное обогащение осуществляют в аппаратах, называемых магнитными сепараторами, в которых магнитное поле создается электромагнитами. По конструкции различают сепараторы барабанные, ленточные, шкивные, роликовые, кольцевые. Наибольшее распространение получили барабанные сепараторы. Магнитное обогащение железных руд может осуществляться методами мокрой и сухой магнитной сепарации. Предпочтение обычно отдается мокрой магнитной сепарации, так как при этом устраняется пылеобразование.

Схема барабанного электромагнитного сепаратора для обогащения руд в водной среде:

‑ электромагнит, закрепленный неподвижно внутри пустотелого барабана, создает магнитное поле на поверхности левой части барабана;

‑ магнитные частицы концентрата притягиваются под действием этого поля к поверхности барабана, а затем извлекаются из пульпы;

‑ при помощи скребка и водяной форсунки концентрат отделяется от поверхности барабана вне зоны действия магнитного поля, немагнитные частицы пустой породы удаляются из сепаратора потоком воды.

Магнитную сепарацию принципиально можно применять для всех железорудных минералов, но эффективных результатов можно достичь лишь при сепарации сильномагнитных руд. Для слабомагнитных руд обычно применяется магнетизирующий обжиг с целью повышения их магнитной восприимчивости. Магнетизирующий обжиг представляет собой восстановление оксида железа Fe2O3 в магнитный оксид (магнетит) Fe3O4.

2.5. Флотация применяется при обогащении окисленных железных руд. Метод основан на распределении зерен полезного минерала и пустой породы, обладающих различной смачиваемостью водой. Сущность метода состоит в следующем. В заполненную водой емкость с добавкой специальных реактивов вдувается снизу воздух, который в виде мелких пузырьков поднимается к поверхности. В емкость непрерывно засыпается мелкоизмельченная руда. При этом происходит множество контактов пузырей воздуха с частицами руды. Пузыри воздуха прикрепляются к зернам плохо смачиваемой (гидрофобной) поверхности и увлекают их вверх. Сцепление между пузырями воздуха и хорошо смачиваемыми (гидрофильными) частицами отсутствует и они опускаются на дно емкости.

Флотацию применяют в основном для обогащения руд цветных металлов. В черной металлургии флотацию используют для флотационной доводки железорудных концентратов, а также для доизвлечения металла из хвостов после магнитного и гравитационного обогащения. Длительное время применение флотации сдерживала дороговизна флотационных реагентов, а также сложность очистки сточных вод. С получением дешевых флотационных реагентов и совершенствованием способов очистки сточных вод применение флотации расширилось.

Коническая бутара с решетчатой

поверхностью для промывки руды.

Коническая бутара с решетчатой

поверхностью для промывки руды.

|  Промывка

Промывка

|

Динамическое гравитационное обогащение:

1 – решётка, 2 – привод диафрагмы,

3 ‑ диафрагма

Динамическое гравитационное обогащение:

1 – решётка, 2 – привод диафрагмы,

3 ‑ диафрагма

|  Статическое гравитационное

обогащение

Статическое гравитационное

обогащение

|

Барабанный электромагнитный

сепаратор: 1 ‑ барабан; 2 ‑ электромагнит; 3 ‑ пульпа (измельченная руда с водой);

4 ‑ водяные форсунки; 5 ‑ концентрат;

6 ‑ хвосты

Барабанный электромагнитный

сепаратор: 1 ‑ барабан; 2 ‑ электромагнит; 3 ‑ пульпа (измельченная руда с водой);

4 ‑ водяные форсунки; 5 ‑ концентрат;

6 ‑ хвосты

|  Схема электромагнитного сепаратора:

1 – руда; 2 – барабан; 3 ‑ магнит

Схема электромагнитного сепаратора:

1 – руда; 2 – барабан; 3 ‑ магнит

|

Флотация – разделение частиц

не смачиваемого и смачиваемого материала

Флотация – разделение частиц

не смачиваемого и смачиваемого материала

|  Схема флотации

Схема флотации

|

Рисунок 1.14 – Основные способы обогащения руд

Усреднение руд

Состав рудных месторождений в большинстве случаев не однороден. Участки богатой руды перемежаются с более бедной. Поэтому, добываемые на одном месторождении руды, имеют непостоянный химико-минералогический состав.

Иногда, колебания содержания железа в руде достигает ± 10%. Колебания содержания основных компонентов руды затрудняют их дальнейшую переработку. При использовании неусредненных железных руд невозможно получить чугун постоянного химического состава, и плавку необходимо вести с перерасходом кокса. На современных рудоподготовительных предприятиях усреднение является обязательной операцией, при которой обеспечиваются отклонение по содержанию железа в шихте в пределах ± 0,3 – 0,5%.

Усреднение представляет собой перемешивание большой массы рудного материала. Обычно эта операция производится в штабелях, расположенных на усреднительных складах. Ёмкость штабелей может составлять до 100 тысяч тонн. Усреднительный склад имеет два штабеля, один из которых формируется путем загрузки материала параллельными слоями, расположенными обычно горизонтально, а другой служит, для отгрузки материла в переработку. Отгрузка или забор осуществляется тоже слоями, но в направлении перпендикулярном расположению слоев, формирующих штабель. Каждая порция при заборе материала, включающая все формирующие слои, имеет состав, равный среднему составу материала всего штабеля.

4. Окускование представляет собой процесс превращения мелких частиц рудных концентратов и некоторых других материалов в более крупные куски, удовлетворяющие требованиям доменной плавки. Для окускования применяются в основном два способа:

‑ агломерация (рисунок 1.15);

‑ получение окатышей (рисунок 1.16).

Агломерация и получение окатышей относятся к термическим способам окускования, когда кусковой продукт получается в результате спекания и сплавления частиц шихты, нагретых до высоких температур (1300…15000С). Благодаря этому, кроме физического процесса спекания протекают и химические превращения, улучшающие качество агломерата и окатышей.

4.1 Агломерация ‑ это процесс окускования мелких материалов (руд, концентратов, колошниковой пыли) спеканием в результате сжигания топлива в слое спекаемого материала.

Агломерационная шихта включает следующие компоненты:

‑ железосодержащие материалы (концентрат, руда, колошниковая пыль) – 40…50%;

‑ флюс (известняк), улучшающий показатели работы доменных печей – 10…15%;

‑ возврат (мелкий, некондиционный агломерат) – 20…30%;

‑ твёрдое топливо (мелкий кокс) – 4…6%;

‑ влага (добавляется для улучшения грануляции мелких частиц шихты) –6…9%.

Агломерационная шихта, составленная из указанных компонентов, после смешивания и окомкования укладывается слоем на колосниковые решётки агломерационной машины, под которой создается разряжение для поддержания процесса горения топлива за счет просасывания атмосферного воздуха через шихту.

Основной частью агломерационной машины является своеобразный металлический желоб, образованный из плотно соединенных тележек с бортами (палет), перемещающихся по рельсам на роликах. Дном тележек являются колосниковые решетки. Движение тележек осуществляется по специальным направляющим.

Подготовленную шихту загружают на непрерывно движущиеся палеты, которые перемещаются под зажигательное устройство (горн), где происходит зажигание шихты. После зажигания в слой засасывается воздух, обеспечивающий нормальное течение агломерационного процесса или перемещение зоны формирования агломерата вниз. Скорость движения палет регулируется таким образом, чтобы зона формирования агломерата достигла колосников в момент, когда палета проходит над последней вакуум-камерой. При опрокидывании палеты агломерат под собственным весом падает, и после дробления и грохочения направляется на охлаждение.

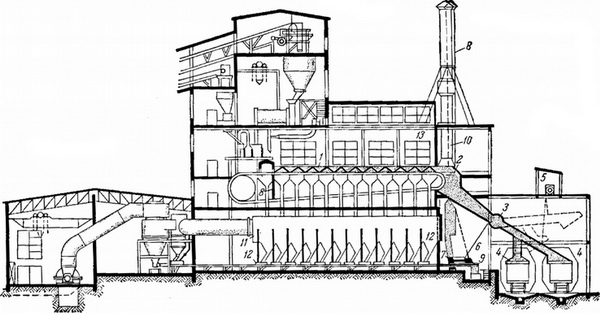

Аглофабрика состоит из:

‑ отделения приемных бункеров;

‑ склада шихтовых материалов;

‑ корпуса дробления известняка;

‑ корпуса измельчения топлива;

‑ смесительного отделения;

‑ спекательного корпуса;

‑ отделения охлаждения и сортировки.

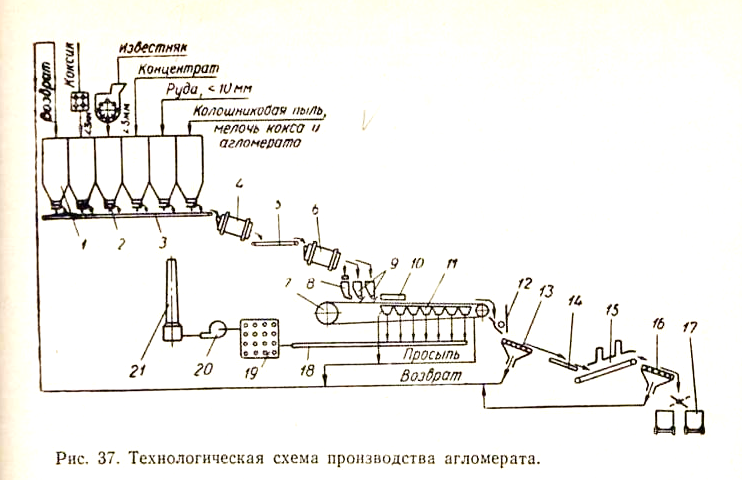

Технологическая схема производства агломерата:

1 – бункеры; 2 – питатели; 3 ‑ ленточный сборный конвейер; 4 ‑ первичный барабанный смеситель; 5 – конвейер после смачивания; 6 ‑ вторичные смесители-окомкователи; 7 – агломашина (площадь спекания 70…250 м2); 8 – бункер постели (более крупного материала); 9 – бункер шихты (толщина слоя 250…400 мм); 10 – зажигательный горн; 11 – вакуум-камеры (разряжение 8…12 кПа); 12 – дробилка; 13 – грохот; 14 – питатель; 15 – охладитель; 16 – грохот; 17 – вагоны для перевозки агломерата; 18 – газовый коллектор; 19 – газоочистительное устройство;

20 – эксгаустер; 21 – дымовая труба

Технологическая схема производства агломерата:

1 – бункеры; 2 – питатели; 3 ‑ ленточный сборный конвейер; 4 ‑ первичный барабанный смеситель; 5 – конвейер после смачивания; 6 ‑ вторичные смесители-окомкователи; 7 – агломашина (площадь спекания 70…250 м2); 8 – бункер постели (более крупного материала); 9 – бункер шихты (толщина слоя 250…400 мм); 10 – зажигательный горн; 11 – вакуум-камеры (разряжение 8…12 кПа); 12 – дробилка; 13 – грохот; 14 – питатель; 15 – охладитель; 16 – грохот; 17 – вагоны для перевозки агломерата; 18 – газовый коллектор; 19 – газоочистительное устройство;

20 – эксгаустер; 21 – дымовая труба

| |

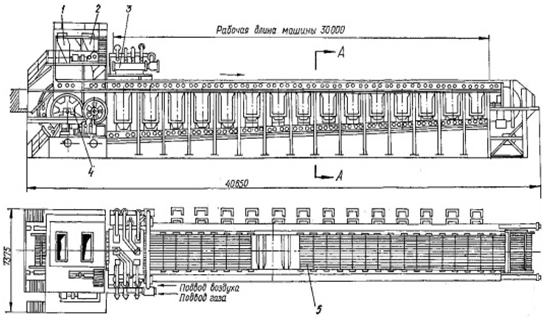

Ленточная агломерационная машина конструкции УЗТМ:

1 – бункер постели; 2 – бункер шихты; 3 – зажигательный горн; 4 – привод агломашины;

5 – спекательные тележки; 6 – камеры разряжения

Ленточная агломерационная машина конструкции УЗТМ:

1 – бункер постели; 2 – бункер шихты; 3 – зажигательный горн; 4 – привод агломашины;

5 – спекательные тележки; 6 – камеры разряжения

| |

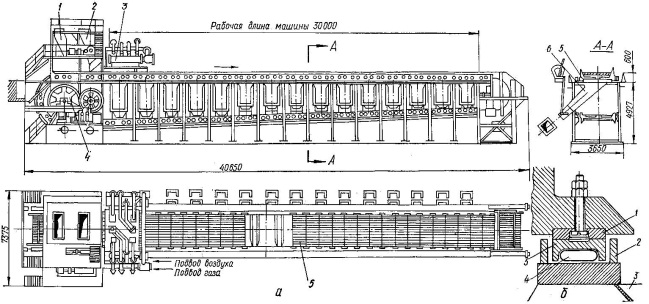

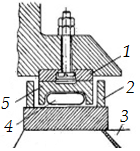

|  Уплотнение спекательной тележки:

1 – спекательная тележка; 2 – жёлоб; 3 – вакуум-камера; 4 – шланг (подача воды давлением 70…80 кПа); 5 – уплотнительные пластины

Уплотнение спекательной тележки:

1 – спекательная тележка; 2 – жёлоб; 3 – вакуум-камера; 4 – шланг (подача воды давлением 70…80 кПа); 5 – уплотнительные пластины

|

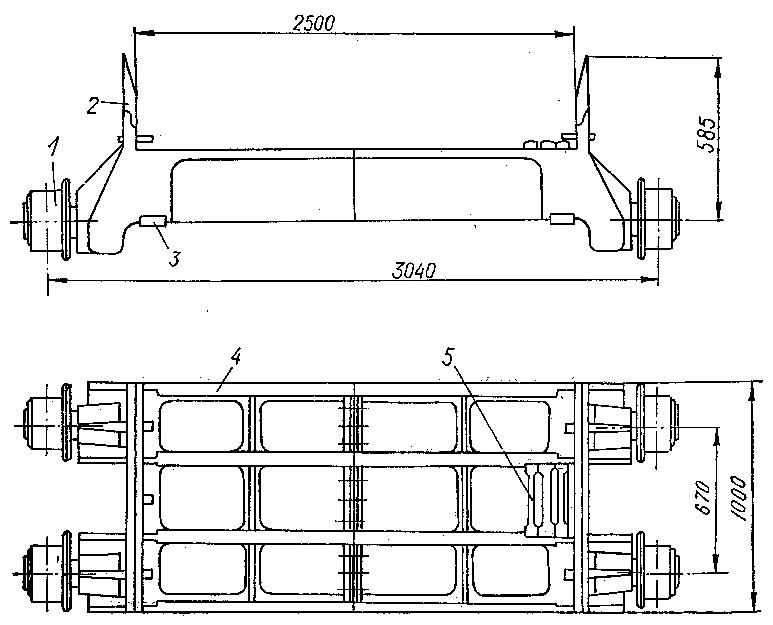

Спекательная тележка:

1 – ходовые ролики; 2 – борта;

3 – полозья; 4 – корпус; 5 – колосники

Спекательная тележка:

1 – ходовые ролики; 2 – борта;

3 – полозья; 4 – корпус; 5 – колосники

|  Спекательные тележки

Спекательные тележки

|

Разрез по агломерационному корпусу с укрытием спекательной ленты.

1 — укрытие над спекательной лентой; 2 — укрытие хвостовой части ленты; 3 — желоб выдачи агломерата; 4 — зонты-укрытия над вагонами; 5 — пост управления желобами выдачи;

6 — бункер для тушения возврата; 7 — окожушивание бункера возврата; 8 — вытяжная труба от бункера возврата; 9 — укрытие перепада с тарельчатого питателя на транспортер;

10 — заглушаемая вытяжная труба от укрытия хвостовой части ленты; 11 — коллектор-газоход; 12 — аспирационные укрытия мест выдачи пыли из пылевых мешков; 13 — стена, отделяющая хвостовую часть от отделение спекания.

Разрез по агломерационному корпусу с укрытием спекательной ленты.

1 — укрытие над спекательной лентой; 2 — укрытие хвостовой части ленты; 3 — желоб выдачи агломерата; 4 — зонты-укрытия над вагонами; 5 — пост управления желобами выдачи;

6 — бункер для тушения возврата; 7 — окожушивание бункера возврата; 8 — вытяжная труба от бункера возврата; 9 — укрытие перепада с тарельчатого питателя на транспортер;

10 — заглушаемая вытяжная труба от укрытия хвостовой части ленты; 11 — коллектор-газоход; 12 — аспирационные укрытия мест выдачи пыли из пылевых мешков; 13 — стена, отделяющая хвостовую часть от отделение спекания.

|

Рисунок 1.15 – Агломерация

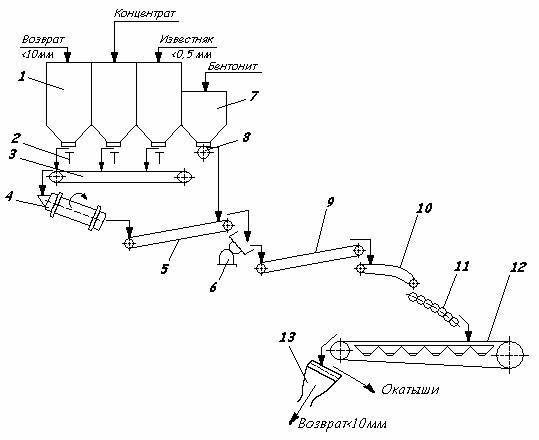

4.2 Получение окатышей. Технология производства железорудных окатышей состоит из двух стадий:

‑ получение сырых окатышей;

‑ упрочняющего обжига.

Состав шихты для получения окатышей включает три основные компонента:

‑ тонкоизмельченный рудный концентрат;

‑ бентонит – особый сорт глины, повышающей пластичность и прочность окатышей;

‑ известняк.

Приготовленную шихту после тщательного смешивания направляют во вращающиеся барабанные или чашевые окомкователи (грануляторы), в которых при увлажнении до 8…10% формируют шарики диаметром 10…20 мм.

Для обеспечения прочности окатыши подвергают упрочняющему обжигу при температуре порядка 13000С. Упрочнение окатышей при их обжиге достигается в результате припекания мелких рудных частичек друг к другу без образования жидкой фазы. В процессе обжига окатышей происходит удаление большей части серы, образование новых минералов.

Качество окатышей характеризуется гранулометрическим составом, прочностью и химическим составов. Высококачественные окатыши должны быть однородными по размерам (фракция 10…20 мм) и иметь достаточную прочность, чтобы выдерживать транспортировку, перегрузку и доменную плавку без значительных разрушений.

Технологическая схема производства окатышей:

1 – бункера, 2 – питатели, 3 – конвейер, 4 – смесительный барабан, 5– конвейер, 6 – чашевый окомкователь, 7 – бункер, 8 – питатель, 9– конвейер, 10 – укладчик, 11 – питатель, 12 – машина упрочняюще-восстановительного обжига, 13 – грохот

Технологическая схема производства окатышей:

1 – бункера, 2 – питатели, 3 – конвейер, 4 – смесительный барабан, 5– конвейер, 6 – чашевый окомкователь, 7 – бункер, 8 – питатель, 9– конвейер, 10 – укладчик, 11 – питатель, 12 – машина упрочняюще-восстановительного обжига, 13 – грохот

| |

Схемы процессов образования окатышей в барабанном (а) и чашевом (б) грануляторах

Схемы процессов образования окатышей в барабанном (а) и чашевом (б) грануляторах

| |

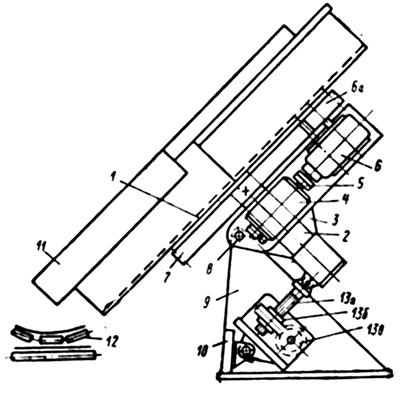

Механизмы вращения и наклона чаши чашевого гранулятора:

1 – чаша; 2 – вращающаяся ось; 3 – опора; 4 – электродвигатель постоянного тока;

5 – муфта; 6 – коническо-цилиндрический редуктор; 6а – шестерня; 7 – зубчатый венец;

8 – валики; 9 – две стойки; 10 – поперечная балка; 11 – лоток; 12 – конвейер; 13 а – тяга-винт;

13 б – тяга винтовая пара; 13 в – червячная передача.

Механизмы вращения и наклона чаши чашевого гранулятора:

1 – чаша; 2 – вращающаяся ось; 3 – опора; 4 – электродвигатель постоянного тока;

5 – муфта; 6 – коническо-цилиндрический редуктор; 6а – шестерня; 7 – зубчатый венец;

8 – валики; 9 – две стойки; 10 – поперечная балка; 11 – лоток; 12 – конвейер; 13 а – тяга-винт;

13 б – тяга винтовая пара; 13 в – червячная передача.

| |

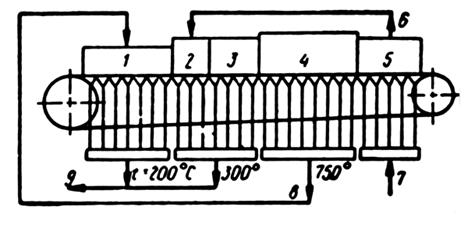

Технологическая схема процесса обжига окатышей на конвейерной обжиговой машине:

1 – зона сушки; 2 – зона нагрева; 3 – первая зона обжига; 4 – вторая зона обжига; 5 – зона охлаждения; 6 – отходящие газы в зону нагрева; 7 – подсос холодного воздуха из атмосферы; 8 – отходящие газы в зону сушки; 9 – отходящие газы в дымовую трубу.

Технологическая схема процесса обжига окатышей на конвейерной обжиговой машине:

1 – зона сушки; 2 – зона нагрева; 3 – первая зона обжига; 4 – вторая зона обжига; 5 – зона охлаждения; 6 – отходящие газы в зону нагрева; 7 – подсос холодного воздуха из атмосферы; 8 – отходящие газы в зону сушки; 9 – отходящие газы в дымовую трубу.

| |

Чашевый окомкователь

Чашевый окомкователь

|  Барабанный окомкователь

Барабанный окомкователь

|

Рисунок 1.16 – Производство окатышей

1. Ефременков А.Б. Горные машины и оборудование. Введение в специальность. Часть 1: учебное пособие / А.Б. Ефременков, А.А. Казанцев, М.Ю. Блащук. – Томск: Изд-во Томского политехнического университета, 2009. – 152 с.

2. Воскобойников В.Г. Общая металлургия: учебник для вузов / В.Г. Воскобойников, В.А. Кудрин, А.М. Якушев - 6-изд., перераб и доп. - М.: ИКЦ «Академкнига», 2005 - 768 с: