Гомогенизация жидких и пастообразных продуктов в аппаратах клапанного типа к сегодняшнему моменту получила повсеместное применение в отечественной пищевой индустрии.

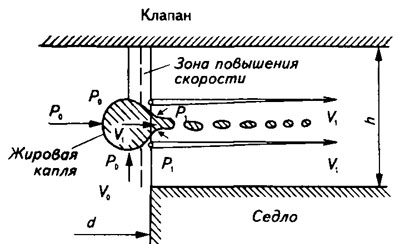

Для гомогенизации применяют гомогенизаторы, представляющие собой плунжерные насосы высокого давления. При ходе плунжера создается высокое давление, в результате чего смесь с огромной скоростью продавливается через щель из камеры гомогенизатора (рис. 2).

(рис.2) Схема диспергирования жирового шарика в аппаратах клапанного типа

Реактор с гомогенизатором для создания косметических средств (эмульсий, суспензий)

Следуя требованиям рынка, каждый производитель косметики стремится обеспечить качество производимых продуктов.

Процесс выбора конструкции и оснащения реактора для приготовления многокомпонентных продуктов из трудносмешиваемых сред – это всегда долгий и кропотливый труд команды технологов-косметологов и инженеров компании – производителя оборудования.

Результатом такого труда становится проектирование и создание реактора или установки, состоящей из нескольких единиц емкостного оборудования, которая может выполнить весь цикл операций, необходимых для получения готового качественного продукта: загрузку компонентов, нагрев одновременно с перемешиванием, гомогенизацию (диспергирование), дегазацию (выдержку продукта под вакуумом при медленном перемешивании), охлаждение и выгрузку готового продукта. Чем выше уровень автоматизации производства, тем меньше зависимость качества готового продукта от квалификации оператора. При полной автоматизации установки, работающей под управлением контроллера, задача оператора сводится к выбору нужной рецептуры и запуску программы, а вопросы соблюдения технологии уже решают контроллер и исполнительные механизмы реактора.

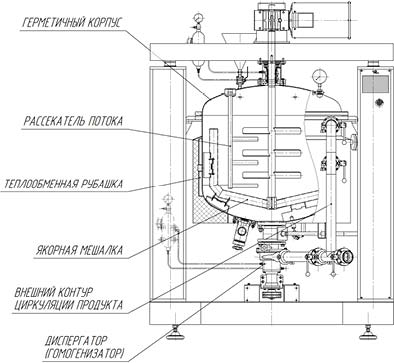

Реактор с вынесенным гомогенизатором (рис.1)

Опытные технологи знают, что изготовить качественные вязкие продукты (кремы, гели и пасты) можно только в реакторе, оснащенном как минимум следующими опциями:

- гомогенизатор (диспергатор);

- якорная мешалка с плавающими скребками из тефлона;

- рассекатель потока;

- теплообменная рубашка;

- герметичный корпус для работы под вакуумом.

Это самые необходимые опции, но их список может быть существенно расширен.

Основная опция из этого списка, обеспечивающая качество продукта, – гомогенизатор (диспергатор).

При наличии всего перечисленного, а также других дополнительных мешалок, но без наличия гомогенизатора (диспергатора) получить высокодисперсную эмульсию (суспензию), а следовательно, и качественный продукт, невозможно. В промышленном производстве вязких продуктов гомогенизация (диспергация) – одна из наиболее распространенных операций, предназначенных для получения эмульсий (суспензий) из различных компонентов продукта, которые при других условиях перемешивания качественно не смешиваются.

На сегодняшний день разработано несколько типов гомогенизаторов (диспергаторов), но наибольшее распространение в производстве косметики получили проточные гомогенизаторы (диспергаторы) роторного типа.

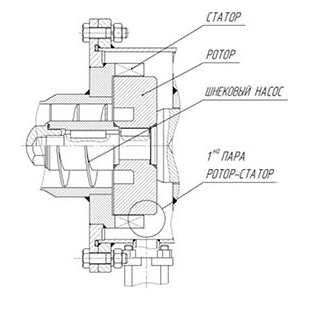

Рис. 2 Гомогенизатор

Проходя между лопатками ротора и статора, который вращается со скоростью от 2 000 до 10 000 об./мин., компоненты продукта подвергаются высокочастотным пульсациям давления. Возникающие при этом гидродинамические силы дробят шарики жира и других жидкостей на более мелкие. Эта технология основана на принципе гидродинамической кавитации, приводящей к дроблению частиц продукта и разрушению межмолекулярных связей.

При наличии роторного гомогенизатора (с одной парой ротор – статор, зазором между ними 0,5 мм и линейной скоростью в зоне гомогенизации до 30 м/с) дисперсность эмульсии, получаемой в реакторе, находится в диапазоне от 10 до 50 мкм.

Если в составе получаемого продукта есть нерастворимые сыпучие компоненты, реактор нужно оснащать уже не гомогенизатором, а диспергатором, размещаемым вне корпуса реактора во внешнем контуре циркуляции компонентов продукта.