Расчетная часть

Исходные данные для расчетов:

- номинальная емкость печи, работающей на твердой завалке, GЖ=300 т;

- масса шлака – 6% от емкости печи;

- угар металлической завалки – 5%(КУГ);

- температура плавления металла 15100С, температура нагрева металла и шлака 15600С;

- выплавляются низкоуглеродистые стали;

- температура загружаемого в печь скрапа tо=100С.

Определение полезной энергии для нагрева и расплавления металла и шлака

С учетом угара масса загружаемого в печь скрапа должна составлять

GМ=GЖ×(1+КУГ/100%), (1)

где GЖ – требуемое количество жидкого металла в конце расплавления, т

Куг – доля угара металла;

GМ=300×(1+5/100)=315 т

Энергия, необходимая для нагрева и расплавления скрапа

W1=GM×CM×tПЛ+GЖ×λM, (2)

где СМ – средняя удельная теплоемкость металла, при его температуре плавления, СМ=0,187 Вт×ч/кг×0С

λM – скрытая теплота плавления металла, λM=79 Вт×ч/кг

W1=315×0,187×1510+300×79=112646 кВт×ч

Энергия, необходимая для перегрева расплавленного металла

W2=GЖ×CЖ×(tПЕР-tПЛ), (3)

где СЖ – удельная теплоемкость жидкого металла, СЖ=0,232 Вт×ч/кг×0С

tПЕР – температура перегрева металла и шлака, 0С

W2=300×0,232×(1560-1510)=3480 кВт×ч

Количество шлака в период расплавления

GШ=0,06×GЖ (4)

GШ=0,06×300=18 т

Энергия необходимая для нагрева, расплавления и перегрева шлака

W3=GШ×(СШЛ×tПЕР+ λШЛ), (5)

где СШЛ –удельная теплоемкость шлака, СШЛ=0,34 Вт×ч/кг×0С

λШЛ – скрытая теплота плавления шлака, λШЛ=58 Вт×ч/кг

W3=18×(0,34×1560+58)=10591 кВт×ч

Суммарная полезная энергия периода расплавления

WПОЛЕЗН=W1+W2+W3 (6)

WПОЛЕЗН=112646+3480+10591=126717 кВт×ч

Удельная полезная энергия:

- на 1 тонну металлической завалки (скрапа)

ω0’=WПОЛЕЗН/GM (7)

ω0’=126717/315=402 кВт×ч/т

- на 1 тонну жидкого металла

ω0’’=WПОЛЕЗН/GЖ (8)

ω0’’=126717/300=422,39 кВт×ч/т

Определение размеров печной камеры дуговой сталеплавильной печи

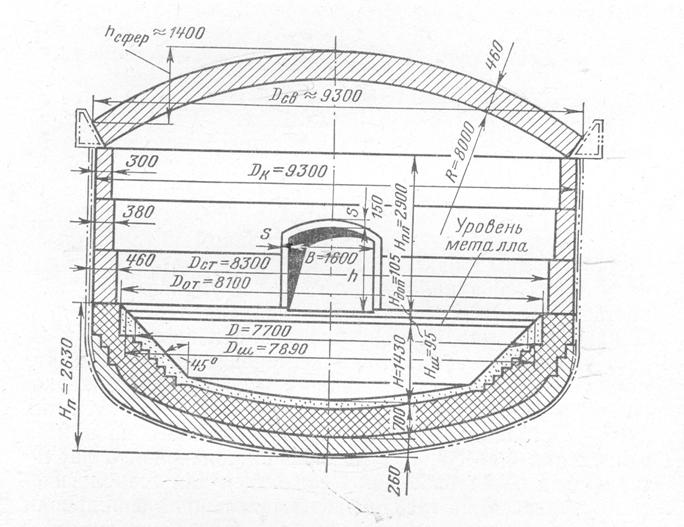

Наиболее распространенным типом ванны трехфазной дуговой сталеплавильной печи является сферическая ванна с углом между образующей и осью конуса, равным 450(см. эскиз).

Для такой ванны диаметр зеркала жидкого металла, мм, определяется из соотношения

Д=2000×С×  , (9)

, (9)

где V – объем жидкого металла, м3;

С – коэффициент зависящий от отношения диаметра зеркала металла Д к глубине ванны по металлу Н.

Рисунок 1 – Дуговая сталеплавильная печь

В диапазоне практически возможных значений а=4-7 коэффициент С принимает следующие значения:

Таблица 1

| а=Д/Н | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 |

| С | 1,043 | 1,064 | 1,085 | 1,106 | 1,127 | 1,149 | 1,169 |

Определяем объем жидкого металла в количестве, равном номинальной емкости печи

V=u×GЖ (10)

V=0,145×300=43,5 м3,

где u - удельный объем жидкой стали, принимаемый 0,145 м3/т.

Для сфероконической ванны примем отношение диаметра зеркала металла к глубине ванны металла (из таблицы 1):

а=Д/Н (11)

от (4-7) для 300 т печи а=5,25.

Тогда:

С=0,875+0,042×а (12)

С=0,875+0,042×5,25=1,096

Диаметр зеркала жидкого металла

Д=2000×С×

Д=2000×1,096×  =2192×3,51=7710 мм

=2192×3,51=7710 мм

Глубина ванны по жидкому металлу

Н=Д/а (13)

Н=7710/5,25=1470 мм

Расчетный объем шлака принимаем равным от 10 до 15% от объема жидкого металла

VШЛ=0,15×V (14)

VШЛ=0,15×43,5=6,52 м3

Высота сферического сегмента НС принимается равной 20% от общей глубины жидкого металла Н

Нс=0,2×Н (15)

Нс=0,2×1470=294 мм

Высота слоя шлака

(16)

(16)

где Д – диаметр зеркала жидкого металла, м(!);

,

,

Диаметр зеркала шлака

ДШЛ=Д+2×НШЛ (17)

ДШЛ=7710+2×140=7990 мм

Диаметр ванны на уровне порога рабочего окна выбираем с таким расчетом, чтобы уровень порога был на 40 мм выше уровня зеркала шлака

ДП=ДШЛ+2×40 (18)

ДП=7990+80=8070 мм

Уровень откосов рекомендуется принимать на 50-100 мм выше уровня шлака во избежание усиленного размывания шлаком основания футеровки стены. Принимаем диаметр ванны на уровне откосов ровным.

ДОТ=ДП+2×60 (19)

ДОТ=8070+120=8190 мм

Внутренний диаметр футеровки стены ДСТ принимаем на 200 мм больше диаметра ванны на уровне откосов, чтобы защитить основание стены от разрушения при размывании откосов шлаком, а также несколько отдалить от источников высокотемпературного излучения – электрических дуг.

ДСТ=ДОТ+200 (20)

ДСТ=8190+200=8390 мм

Высоту плавильного пространства от уровня откосов до верха до верха стены лучше принимать по данным практики:

- для печей емкостью 0,5-6 т. НПЛ=(0,5-0,45) × ДОТ;

- для печей емкостью 12-50 т. НПЛ=(0,45-0,4) × ДОТ;

- для печей емкостью 100-200 т. НПЛ=(0,38-0,34) × ДОТ;

Принимаем:

НПЛ=0,36×ДОТ (21)

НПЛ=0,36×8190=2950 мм

Диаметр свода ДСВ несколько больше диаметра цилиндрической части стен и равен:

- для печей средней и малой емкости (1,2-1,3) × ДСТ;

- для печей емкостью 100т (1,1-1,15) × ДСТ

Принимаем:

ДСВ=1,1×ДСТ (22)

ДСВ=1,1×8390=9230 мм

Стрела выпуклости свода hСВ составляет для основного слоя от ДСВ/7 до ДСВ/8.

Принимаем:

hСВ=ДСВ/7 (23)

hСВ=9230/7=1300 мм=1,3м;

Радиусы сфер свода и днища принимаем по данным эксплуатации отечественных дуговых сталеплавильных печей равным: (смотри л.8,табл.2)

RСВ=8880 мм;

RДН=11164 мм.

2.4 Выбор футеровки печи и диаметра кожуха (по л.8, табл.2)

Толщину футеровки стены на уровне откосов принимаем равной 500 мм из расчета выкладки основания стены магнезитовым огнеупором толщиной 460 мм с засыпкой 40 мм, зазора между кирпичной кладкой и кожухом печи. Тогда внутренний диаметр кожуха равен

ДК=ДСТ+2×500 (24)

ДК=8390+1000=9390 мм

При цилиндрическом кожухе вертикальные стены выполняются уступами из магнезитохромитового огнеупора, с постепенным уменьшением толщины стены от основания до верха. Исходя из стандартных размеров длины огнеупоров (300, 380, 460 мм) принимаем три размера толщины стены, с учетом засыпки(40мм):500мм, 420мм = 0,42м, 340мм. /л.8, табл.2/

Засыпка выполняет роль демпферного слоя, компенсирующего тепловое расширение кирпичной кладки стены. С точки зрения теплоизоляции роль засыпки незначительна. Чем выше теплопроводность засыпки, тем легче условия работы огнеупорной кладки. Ввиду этого в качестве материала засыпки используют крошку из отходов магнезитовой кладки и можно использовать отходы графитизированных электродов.

Свод печи тоже выполняется из магнезитохромитового огнеупора толщиной S св =460 мм =0,46м / л.8, табл.2/, без дополнительной тепловой изоляции.

2.4.1 Футеровка подины /по л.8, табл.2/

Теплоизоляционное основание выполнено из легковесного шамота суммарной толщиной 260 мм. Огнеупорная кладка из магнезитового кирпича суммарной толщиной 575 мм, и магнезитовой набивки толщиной 125 мм. Суммарная толщина подины S ст =960 мм=0,96м.

Размеры рабочего окна

Размеры рабочего окна необходимо выбирать такими, чтобы мульда свободно входила в печь. Размеры окна должны также обеспечивать возможность осмотра и заправки печи.

Исходя из загрузки в печь мульдами шлакообразующих и легирующих материалов, размеры рабочего окна можно принять равными: /л.8, табл.1/

B x h = 1600x1600 мм

Боковые поверхности и верх оконного пролета обрамляются П-образной водоохлаждаемой рамой. Заслонка рабочего окна выполняется в виде водоохлаждаемой нефутерованной коробки.