Главная задача размерного анализа технологического процесса – правильное и обоснованное определение промежуточных и окончательных размеров и допусков на них для обрабатываемой детали. Особенно в этом нуждаются линейные размеры, связывающие неоднократно обрабатываемые противолежащие поверхности. Определение припусков на такие поверхности расчетно-аналитическим или табличным методами затрудняет определение промежуточных технологических размеров и их отклонений. В то же время работа на настроенных станках требует тщательной проработки всех промежуточных размеров с тем, чтобы на заключительных операциях (переходах) автоматически обеспечивались окончательные размеры. Правильное решение этой задачи обеспечивает теория размерных цепей. Последовательный размерный анализ технологического процесса состоит из ряда этапов: разработки размерной схемы технологического процесса; выявления технологических размерных цепей; расчета технологических размерных цепей. Рассмотрим эти этапы подробнее.

|

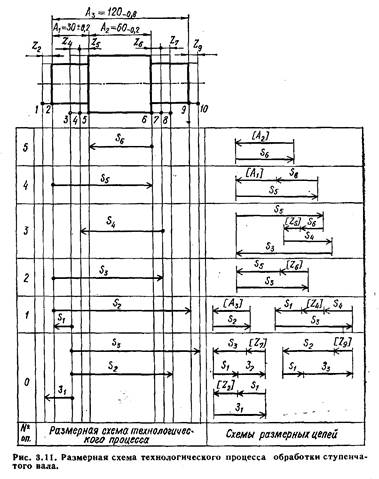

Разработка размерной схемы технологического процесса и выявление технологических размерных цепей. Размерную схему технологического процесса составляют и оформляют следующим образом. Вычерчивают эскиз детали в одной или двух проекциях (в зависимости от ее конфигурации). Для тел вращения достаточна одна проекция. Для корпусных деталей могут потребоваться две или даже три проекции в зависимости от расположения размеров длин. Над деталью указывают размеры длин с допусками, заданные конструктором. Для удобства составления размерных цепей конструкторские размеры обозначаются буквой Аі, где і – порядковый номер конструкторского размера. На эскиз детали условно наносят припуски Zm, где m – номер промежуточной или окончательной поверхности, к которой относится припуск. Все поверхности детали нумеруются по порядку слева направо. Через нумерованные поверхности проводят вертикальные линии. Пример построения размерной схемы показан на рис. 3.11. Между вертикальными линиями, снизу вверх, указывают технологические размеры, получаемые при выполнении каждого технологического перехода. Технологические размеры обозначают буквой Sk, где k – порядковый номер перехода. Размеры заготовки обозначают буквой Зr, где r – порядковый номер поверхности заготовки. Справа от размерной схемы для каждой операции составляют схемы технологических размерных цепей.

Если технологический размер совпадает с конструкторским, то получают двухзвенную размерную цепь. Замыкающие звенья на всех схемах размерных цепей заключают в квадратные скобки. Выявление размерных цепей по размерной схеме начинают с последней операции, т. е. по схеме сверху вниз. В такой же последовательности рассчитывают размерные цепи. При этом необходимо, чтобы в каждой новой цепи был неизвестен только один размер. В рассматриваемом примере (рис. 3.11) на последней операции о выполняют размер S6 который совпадает с конструкторским размером А2, поэтому для его определения составляют двухзвенную размерную цепь. Технологический размер S5 вместе с размером S6 и конструкторским размером А1 образуют замкнутый контур, т. е. размерную цепь. В ней размер S6 будет выполнен, размер S5 выполняется, а размер А1 получится сам собой, т. е. является замыкающим звеном. В результате расчета этой цепи определятся размер, допуск и предельные отклонения размера S5. Технологический размер S4 определится из размерной цепи представляющей замкнутый контур размеров S5, S6. S4, S3 и Z5. Замыкающим звеном этой цепи является припуск Zs. Однако в эту размерную цепь входит размер S3, который необходимо предварительно определить. Размер S3 определится из технологической размерной цепи для операции 2, состоящей из размеров S5, S3 и Z5. Замыкающим звеном цепи будет размер припуска Z5. Технологический размер S2, совпадает с конструкторским размером А3 и определяется из двухзвенной размерной цепи. Для определения размера S1 составлена размерная цепь из размеров S3, S4, S1 и Z4. Замыкающим звеном ее будет припуск Z4. Аналогично выявляют размерные цепи и составляют схемы для определения размеров заготовки 31, З2 и З3.

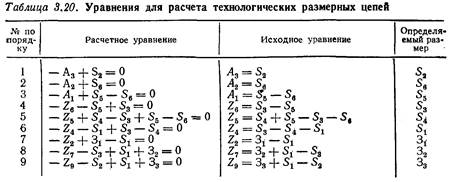

На основании составленных схем размерных цепей определяют типы составляющих звеньев и составляют исходные уравнения, а затем их рассчитывают. Для рассматриваемого примера исходные уравнения в последовательности их расчета приведены ниже.

1. А2 = S6 определяется размер S6.

2. А1 = S5 – S6 то же S5.

3. Z6 ==S3 – S5 » S3.

4. Z5=S4 + S5 – S6 – S3 » S4.

5. A3 = S2 » S2.

7. Z4=S3 - S1 – S4 » S1.

8. Z4=З1 - S1, » З1.

9. Z9=S1 – З3 - S2 » З3.

Выявление размерных цепей по размерной схеме технологического процесса в ряде случаев может оказаться весьма трудоемкой задачей, так как технологические размерные цепи часто являются связанными размерными цепями. Поэтому необходимо, чтобы в каждой размерной цепи был только один конструкторский размер или один размер припуска, которые являются замыкающими звеньями технологических размерных цепей. Примером такой трудной для выявления размерной цепи служит цепь с замыкающим звеном Z5. Трудности выявления технологических размерных цепей по размерной схеме объясняются тем, что они выступают на схемах не явно, а в скрытом виде. Поэтому их выявление носит чисто умозрительный характер. Выявление технологических размерных цепей можно значительно упростить и облегчить, использовав для этой цели теорию графов.

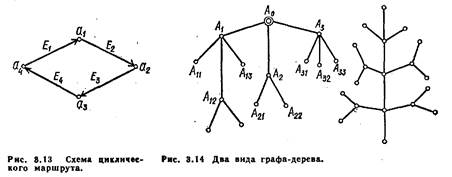

Выявление технологических размерных цепей при помощи графов. Теория графов – одна из математических дисциплин, которая изучает сложные структуры и системы, состоящие из множества элементов и связей между ними. Деталь в процессе ее изготовления можно рассматривать как геометрическую структуру, состоящую из множества поверхностей и связей (размеров) между ними. Поэтому такую структуру целесообразно изучать при помощи графов. Граф – это фигура, состоящая из точек и линий, соединяющих эти точки.  Точки называются вершинами, а линии, их соединяющие, – дугами или ребрами графа. Ребро считается ориентированным, если на нем имеется стрелка, указывающая, из какой вершины оно исходит и в какую вершину входит. Если такой стрелки на ребре нет, то оно считается неориентированным. На рис. 3.12, а приведены примеры ориентированного и неориентированного ребра Е. Граф является ориентированным или неориентированным в зависимости от названий ребер. Если пару вершин можно соединить несколькими ребрами, то такие ребра называются кратными (рис. 3.12, б). Последовательность ребер Е, в которой два соседних ребра имеют общую вершину, называется маршрутом U. На рис, 3.12, в ребра Е1 и Е2 имеют общую вершину, 2, а ребра Е2 и Е3 – вершину 3. Маршрут U = Е1 + Е2 + Е3.

Точки называются вершинами, а линии, их соединяющие, – дугами или ребрами графа. Ребро считается ориентированным, если на нем имеется стрелка, указывающая, из какой вершины оно исходит и в какую вершину входит. Если такой стрелки на ребре нет, то оно считается неориентированным. На рис. 3.12, а приведены примеры ориентированного и неориентированного ребра Е. Граф является ориентированным или неориентированным в зависимости от названий ребер. Если пару вершин можно соединить несколькими ребрами, то такие ребра называются кратными (рис. 3.12, б). Последовательность ребер Е, в которой два соседних ребра имеют общую вершину, называется маршрутом U. На рис, 3.12, в ребра Е1 и Е2 имеют общую вершину, 2, а ребра Е2 и Е3 – вершину 3. Маршрут U = Е1 + Е2 + Е3.

Если начало и конец маршрута находятся в одной вершине, то такой маршрут называется циклическим (рис. 3:13). Если в каждом маршруте каждое ребро встречается один раз, то такой маршрут называется цепью. Если цепь замкнута, т. е. начинается и оканчивается в одной и той же вершине, то она называется циклом. Если каждую вершину можно соединить с любой другой вершиной некоторой цепью, то граф является связным.

|

Связной граф, не содержащий циклов и не имеющий кратных ребер, называют деревом. Для каждой пары вершин существует единственная соединяющая их цепь. Для того чтобы построить дерево, необходимо выбрать какую-либо вершину А0 (рис. 3.14) и из нее провести ребра к вершинам А1, А2 и А3, а из них провести ребра к А11, А12, А13 и т. д. Первоначально выбранная вершина А0 называется корнем дерева. Построение дерева может начинаться с любой вершины, поэтому любая вершина может служить корнем дерева. Так как дерево не имеет циклов, то различные цепи (ветви), выходящие из А0, будут изолированы друг от друга как ветви настоящего дерева. Каждая ветвь такого графа должна иметь последним ребро с конечной вершиной, из которой уже не выходит ни одно ребро. Поэтому дерево с п вершинами имеет всегда (п – 1) ребер.

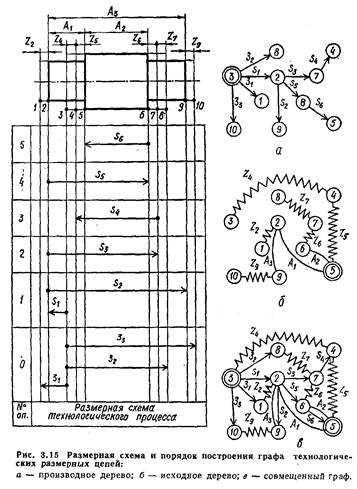

Если принять поверхности заготовки и детали за вершины, связи между ними (размеры) за ребра, то чертеж детали с конструкторскими и технологическими размерами можно представить в виде двух деревьев. Дерево с конструкторскими размерами и размерами припусков на обработку называется исходным, а дерево с технологическими размерами – производным или технологическим. Если теперь оба дерева совместить, то такой совмещенный граф позволяет в закодированной форме представить геометрическую структуру технологического процесса обработки детали. В таком графе все размерные связи и технологические размерные цепи из неявных превращаются в явные. Появляется возможность, не прибегая к чертежу, а пользуясь только той информацией, которую несет граф, производить все необходимые исследования и расчеты. Любой замкнутый контур на совмещенном графе, состоящий из ребер исходного и производного дерева, образует технологическую размерную цепь. В ней ребро исходного дерева является замыкающим звеном, а ребра производного дерева – составляющими звеньями. В терминах теории графов размерная цепь – это путь в производном дереве, заданный ребром исходного дерева, Чтобы указать путь, надо перечислить ребра, по которым следует идти. Если известны длины ребер (размеры, допуски) производного дерева в данной цепи, то можно найти и длину пути, т. е. размер или допуск замыкающего звена. Каждая размерная цепь образует цикл. В каждой размерной цепи одно ребро должно быть ребром исходного дерева (конструкторский размер или припуск), а остальные – ребрами производного дерева, т. е. технологическими размерами. Кратчайшим циклом является цикл из двух ребер. Ему соответствует двухзвенная размерная цепь, в которой ребро исходного дерева (конструкторский размер) является замыкающим звеном, а ребро производного дерева (технологический размер) - составляющим звеном.

|

Для построения графа размерных цепей необходимо предварительно построить размерную схему технологического процесса (см. рис. 3.11). Покажем для этой схемы порядок построения графа размерных цепей (рис. 3.15). Сначала строят производное, затем исходное дерево и после этого совмещают деревья. Совмещением получается граф технологических размерных цепей. Вершины (поверхности) обозначают кружочками, внутри которых указывают их номер. Ребра производного дерева изображают прямыми линиями со стрелками на конце, показывающими, в какую вершину они входят. Ребра исходного дерева изображают в виде дуг, если они являются конструкторскими размерами, или в виде волнистых линий, если они являются размерами припусков. При построении производного дерева корнем выбирают вершину (поверхность), к которой по размерной схеме процесса не подходит ни одна стрелка. Такой вершиной является поверхность 3. Вершину 3 следует вычертить в виде двойного кружка и провести из нее те ребра, которые касаются ее своими неориентированными концами. Ими являются ребра (размеры) S1, З1, З2 и З3 (рис. 3.15, а). На ориентированных концах этих ребер необходимо указать кружками вершины (поверхности), в которые они упираются своими стрелками. Такими вершинами являются поверхности 1, 2, 8 и 10. Из вершин 1, 8 и 10 ребра не выходят, а из вершины 2 выходят ребра S2, S3 и S5. Ребро S2 упирается своим ориентированным концом в вершину 9, из которой.ребра не выходят. Из вершины 2 выходят ребра S5, и S6, которые упираются своими ориентированными концами соответственно в вершины 6 и 7. Из вершин 6 и 7 выходят ребра S6 и S4, которые упираются своими ориентированными концами в вершины 5 и 4. Из вершин 5 и 4 ребра не выходят. На этом построение производного дерева заканчивается.

Аналогично строят исходное дерево (рис. 3.15, б). Его ребра можно не ориентировать, поэтому при построении можно выбирать корнем любую вершину, т. е. поверхность на чертеже готовой детали. В рассматриваемом примере корнем исходного дерева принята поверхность (вершина) 5. Порядок расположения вершин на исходном дереве должен быть таким же, как и на производном. Дуги обозначают конструкторские размеры, а волнистые линии - размеры припусков. Так как ребра исходного дерева не ориентированы, то они указывают лишь на то, какие вершины дерева связаны между собой конструкторскими размерами или размерами припусков. В рассматриваемом примере поверхность 5 связана с поверхностью 2 размером А1, кроме этого поверхность 5 связана с поверхностью 6 размером А2. Поэтому на графе исходного дерева вершина 5 соединена с вершиной 2 дугой А1, а с вершиной 6 – дугой А2. Поверхность 2 на чертеже детали связана с поверхностью 9 размером А3, поэтому на графе вершина 2 соединена с вершиной 9 дугой А3, Поверхности 5 и 4, а затем поверхности 4 и 1связаны между собой размерами припусков Z5 и Z4,. Поэтому на графе исходного дерева вершина 5 связана с вершиной 4 ребром в виде волнистой линии, обозначенной Z 5 а вершина 4 связана с вершиной 3 ребром Z4. Аналогично обозначают на графе связь вершины 6 с вершиной 7 ребром Z6 вершины 7 с вершиной 8 ребромZ7, вершины 2 с вершиной 1 ребром Z2 и вершины 9 с вершиной 10 ребром Z9.

После построения каждого дерева проверяют правильность их построения по следующим признакам:

1. Число вершин у каждого дерева должно быть равно числу поверхностей на размерной схеме технологического процесса

2. Число ребер у каждого дерева должно быть одинаковым и равно числу вершин без единицы.

3. К каждой вершине производного дерева, кроме корневой должна подходить только одна стрелка ориентированного ребра а к корневой вершине – ни одной.

Деревья не должны иметь разрывов и замкнутых контуров. После проверки правильности построения деревьев их совмещают так, чтобы вершины с одинаковыми порядковыми номерами совпали. Практически два дерева отдельно не строят, а поступают так - сначала строят производное дерево, а затем на нем же – исходное, в результате чего замыкание деревьев происходит само собой. При построении деревьев вершины надо располагать так, чтобы при их совмещении не пересекались ребра. Граф с совмещенными деревьями приведен на рис. 3.15, б. Совмещенный граф производного и исходного деревьев и будет графом технологических размерных цепей.

Любой замкнутый контур совмещенного графа образует размерную цепь, у которой ребро исходного дерева является замыкающим звеном. Например, на рис.3.15, в ребра 31, S1, и Z2 образуют замкнутый контур т е размерную цепь, у которой ребра 31, и S1 - составляющие звенья, а ребро Z2 - замыкающее звено. Замкнутый контур из ребер А1, S5 и S6 образует новую размерную цепь, у которой замыкающее звено – ребро А1, а составляющие звенья – ребра S5 и S6. Так как в размерной цепи только одно звено может быть замыкающим, а в качестве такого в технологической размерной цепи является только конструкторский размер или припуск, то при выявлении размерных цепей по графу необходимо выбирать такие контуры, в которых бы содержалось только по одному ребру исходного дерева, а остальные ребра принадлежали бы производному дереву. Например, на рис. 3.15, в ребра Z5, З2, S1, S5, и Z6 образуют замкнутый контур, но в нем два ребра Z5 и Z6 принадлежат исходному дереву, поэтому такой контур не должен использоваться в качестве технологической размерной цепи. В данном случае следует рассмотреть два контура или две размерных цепи, а именно: замкнутый контур из ребер Z7, З2, S1 и S3,и контур из ребер Z6, S5 и S3. Точно так же цепь, состоящую из ребер (звеньев) Z4, З2, Z7 и S4 - следует разбить на две цепи, у одной из которых замыкающим звеном будет Z7, а у другой – Z4. Общее число размерных цепей на графе должно быть равно числу технологических размеров по размерной схеме процесса.

Вместе с выявлением технологических размерных цепей необходимо по графу определить также знаки составляющих звеньев. Определение знаков составляющих звеньев цепи производят по следующему правилу. Замыкающему звену присваивают знак минус, и, начиная от этого звена, обходят замкнутый контур в определенном направлении. Так как ребро замыкающего звена связывает две вершины, из которых одна имеет меньший, а другая больший порядковый.номер, то обход цепи начинают с вершины с меньшим номером. Если в направлении обхода следующее ребро цепи будет соединять вершину меньшего порядкового номера с вершиной большего номера, то ребру присваивают знак плюс, если же ребро соединяет вершину большего номера с вершиной меньшего номера, то ему присваивают знак минус. Одновременно с определением знаков звеньев размерной цепи составляют расчетные уравнения из условия, что алгебраическая сумма всех звеньев размерной цепи, включая и замыкающее, равна нулю. Затем эта уравнения преобразуют в исходные, т. е. составленные относительно замыкающего звена. В исходном уравнении (в правой части) звенья, имеющие знак плюс, являются увеличивающими, а имеющие знак минус – уменьшающими.

Рассмотрим простановку знаков звеньев (рис. 3.15, в) у цепи, состоящей из ребер A1, S5 и S6. Замыкающему звену присвоим знак минус, обход ребер начнем с вершины 2. Ребро соединяет вершину 2 с вершиной 6, т. е. вершину меньшего порядкового номера с вершиной большего, поэтому ребру необходимо присвоить знак плюс. Ребро S6 соединяет вершину 6 с вершиной 5, т. е. вершину большего номера с вершиной меньшего, поэтому ему необходимо присвоить знак минус. Следовательно, уравнение размерной цепи будет иметь вид: –А1 + S5 - S6 = 0, а исходное уравнение, т. е. составленное относительно замыкающего звена, запишется как А1 =S5 - S6. Для размерной цепи, образованной ребрами Z7, S3, S1 и З2, исходное уравнение примет вид: Z7 = S1 + З2 – S3.

|

Выявление и расчет технологических размерных цепей по графу начинают с двухзвенных цепей, а затем в такой последовательности, чтобы в каждой цепи имелось только одно неизвестное по величине звено, а остальные звенья ее были уже определены расчетом предыдущих размерных цепей. Для выполнения этого условия необходимо начинать выявление и расчет размерных цепей в последовательности, обратной выполнению операций и переходов, т. е. начинать с последней операции и последнего перехода и заканчивать первым переходом или размером заготовки. Для графа (рис. 3.15, в) последовательность выявления и расчета размерных.цепей с указанием их расчетных и исходных уравнений и определяемого размера приводятся в табл. 3.20. Граф размерных цепей не только облегчает выявление цепей, но и позволяет обнаружить ошибки в технологии или в чертеже. Например, если при составлении производного или исходного дерева обнаружится разрыв между вершинами или появится замкнутый контур, то это указывает и первом случае па отсутствие нужных размеров в принятой технологии или на чертеже, а во втором – на наличие лишних размеров.

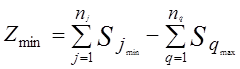

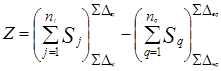

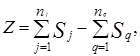

Расчет технологических размерных цепей. В технологических размерных цепях число составляющих звеньев редко бывает больше четырех. Поэтому их расчет, как правило, производится по методу максимума и минимума. В тех случаях, когда п ³ 5, используют вероятностный метод. Он может быть использован и при п •< 5, когда возникает необходимость расширить допуски на составляющие звенья. Методика расчета технологических размерных цепей зависит от того, является ли замыкающим звеном цепи размер припуска или конструкторский размер детали по чертежу. Если замыкающим звеном является припуск Z, оставляемый для последующего перехода, то сначала определяют его минимальную величину Zmin no таблицам из справочника технолога [25] или расчетом по формуле (3.24). Определив Zmin, составляют исходное уравнение размерной цепи относительно Zmin:

(3.43)

(3.43)

где Sjmin – наименьший предельный размер увеличивающего звена размерной цепи; Sqmax – наибольший предельный размер уменьшающего звена размерной цепи; nj – число увеличивающих звеньев; nq – число уменьшающих звеньев размерной цепи.

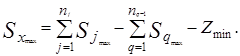

Так как в каждой технологической размерной цепи имеется только одно неизвестное составляющее звено, то задача сводится к решению приведенного выше уравнения (3.43) с одним неизвестным, представляющим собой либо наибольший, либо наименьший предельные размеры искомого составляющего звена. Обозначим определяемый размер через Sx. Если искомый размер является уменьшающим звеном, то

Если же искомый размер является увеличивающим звеном, то "/-1 "?

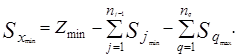

Определив величину Sхmin или Sхmаn, на размер Sх устанавливают допуск dх в зависимости от назначения технологического перехода (черновая или чистовая обработки). Обычно для черновой обработки допуск назначают по 12–14-му квалитетам, а для чистовой обработки по 11-му кчалитету. Предельные отклонения назначают по h, H или Is (ГОСТ 25347–82). По величине установленного допуска dх и по его расположению относительно Sх (h, H или /g), определяют номинальный размер Sх, по одной из следующих формул; д^

где Dв, Dн – верхнее и нижнее предельные отклонения соответствующего звена.

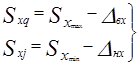

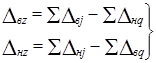

Далее определяют номинальный размер припуска и его наибольший предельный размер Zmax. Для этого составляют исходное уравнение размерной цепи относительно Z с указанием для всех составляющих звеньев предельных отклонений. На основании этого уравнения суммируют номинальные размеры и предельные отклонения раздельно для увеличивающих и уменьшающих звеньев:

.

.

По разности номинальных размеров определяют номинальный размер припуска:

а по разности сумм предельных отклонений увеличивающих и уменьшающих звеньев определяют предельные отклонения размера припуска и, следовательно, Zmax:

т. е. предельные отклонения необходимо определять по схеме крест-накрест.