Тема лекции: Дефектация шлицевых валов

Изучить теоретически

Валы и оси являются распространенными и ответственными деталями машин различного служебного назначения. В их конструкциях используются указанные детали, имеющие сплошное и полое сечения. Конструкция валов определяется способом крепления на них деталей, типом и размерами подшипников, служащих опорами для валов, технологическими условиями изготовления и сборки. В большинстве случаев гладкие и шлицевые валы (оси) ограничивают ресурс работы узлов и агрегатов машин. Коэффициент восстановления этих деталей при капитальном ремонте машин находится в пределах 0,25...0,95. В ремонтной практике длина восстанавливаемых валов колеблется в интервале 100...4000 мм, однако более 90% валов имеют длину не более 1000 мм. Диаметральный размер валов находится в диапазоне

12...210 мм, но у 98% валов этот размер не превышает 60 мм. Масса валов 0,2...50 кг (среднее значение около 3,5 кг).

В процессе эксплуатации валы и оси испытывают изгиб и кручение, а в отдельных случаях — сжатие и растяжение. У этих деталей изнашиваются посадочные шейки, шпоночные пазы и шлицы, резьбовые поверхности, повреждаются центровые отверстия, возникают дефекты в результате изгибных и крутильных деформаций.

У валов наиболее часто дефекты образуются на посадочных поверхностях под подшипники и резьбовых поверхностях. Статистика выполнения ремонтных работ показывает, что из совокупности поверхностей валов, подлежащих восстановлению, 46% изнашиваются до 0,3 мм; 27% — от 0,3 до 0,6 мм; 19% — от 0,6 до 1,2 мм и 8% — более 1,2 мм.

Посадочные поверхности валов под подшипники восстанавливают при износе 0,017...0,060 мм и более; поверхности под ступицы со шпоночными позами и другие поверхности в неподвижных соединениях, — 0,04...0,13 мм и более; поверхности подвижных соединений, подвергаемых деформациям — 0,4...1,3 мм и более; поверхности под уплотнения, — 0,15...0,20 мм и более. Шпоночные пазы восстанавливают при износе по ширине 0,065...0,01 мм и более, шлицевые поверхности, — 0,2...0,5 мм и более.

В процессе восстановления валов необходимо выполнить следующие основные требования: заданные размеры и параметры шероховатости восстанавливаемых поверхностей, твердость поверхности, сплошность покрытия, прочность сцепления нанесенных слоев с основным металлом, а также симметричность, соосность, минимальное радиальное и торцовое биения обработанных поверхностей, параллельность боковых поверхностей шлицев и шпоночных пазов оси вала или образующих базовых поверхностей.

Выбор способа ремонта валов (осей) зависит от величины износа и возможностей ремонтной базы. Способ ремонта выбирают после соответствующей проверки и установления характера и степени износа поверхностей вала. У валов, шейки которых имеют износ (риски, царапины, отклонение от цилиндричности до 0,1 мм), проверяют сначала исправность центровых отверстий. При наличии вмятин и забоин на них — их исправляют, правят валы и ремонтируют шейки шлифованием.

Шейки валов, имеющих значительный износ, обтачивают и шлифуют под ремонтный размер. При этом допускается уменьшение диаметрального размера шеек на 5... 10% в зависимости от характера воспринимаемых валом нагрузок. Если нужно восстановить первоначально заданные диаметральные размеры шеек, то на них после обтачивания напрессовывают или устанавливают на эпоксидном клее ремонтные втулки (компенсационные кольца), которые обтачивают или шлифуют. Изношенные поверхности валов ремонтируют также наплавкой, металлизацией, осталиванием, хромированием, газотермическим нанесением порошковых материалов повышенной износостойкости и другими методами.

При износе до 0,15 мм (на диаметральный размер) исходный размер шейки восстанавливают хромированием, предварительно для устранения рисок выполняют шлифование. Шейки валов (осей), имеющих износ 0,15...0,3 мм на сторону, восстанавливают осталиванием, вибродуговой наплавкой, электромеханическим способом и ферромагнитными порошками. При износе, превышающем 0,3 мм, применяют наплавку, металлизацию или осталивание. Выбор способа наращивания изношенных поверхностей шеек зависит также от вида посадки: с зазором или с натягом.

При восстановлении валов наиболее часто применяют следующие виды наплавки: в среде углекислого газа, вибродуговую в различных защитных средах, в природном газе и под флюсом. Эти процессы преимущественно используют при износах более 0,3 мм. Поверхности неподвижных сопряжений восстанавливают электроконтакт- ной приваркой металлического слоя в виде проволоки или ленты. Этот способ имеет ряд преимуществ: возможность приварки слоя металла различной твердости и износостойкости, незначительный нагрев ремонтируемых деталей, возможность регулирования толщины наносимого слоя в зависимости от величины износа, незначительный расход наплавочных материалов, повышение производительности и улучшений условий труда.

Гальванические процессы применяют в случае крупносерийного и массового восстановления однотипных деталей.

Шпоночные пазы у валов (осей) восстанавливают фрезерованием на следующий ремонтный размер или под нестандартную ступенчатую шпонку. В ряде случаев шпоночные пазы заваривают, затем ремонтируемую деталь поворачивают вокруг оси на 90° и фрезеруют в ней новые пазы.

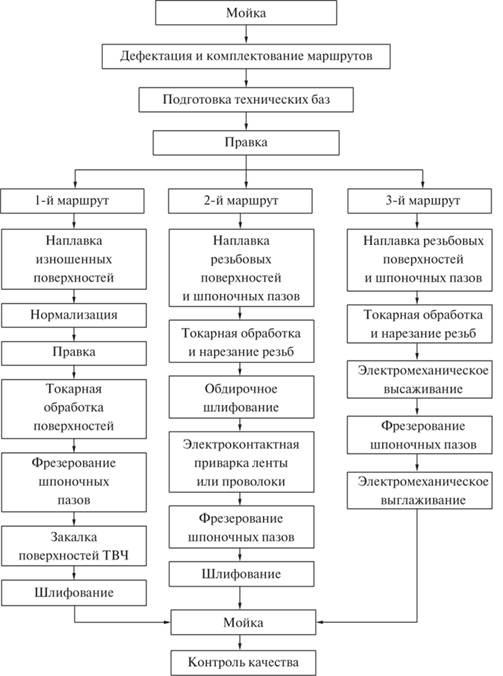

В общем случае для восстановления гладких валов (осей) можно рекомендовать три следующих технологических маршрута (рис. 4.51):

· • детали со значительным износом восстанавливают наплавкой с последующими механической и (при необходимости) термической обработками;

· • детали, для которых целесообразно использование электрокон- тактной приварки металлической проволоки или ленты;

· • детали, для которых технологически возможно осуществление электромеханической обработки. При этом резьбовые поверхности и шпоночные пазы, имеющие значительный износ, по второму и третьему маршрутам восстанавливают наплавкой.

При реализации технологических процессов восстановления валов (осей) вначале валы очищают от смазки и грязи, затем выправляют. Скрученные валы, как правило, не ремонтируют, а изготовляют заново, что обусловлено ухудшением механических свойств деформированных валов. Правку осуществляют холодным или горячим способом.

Изогнутые валы диаметром до 30 мм можно править наклепом. Такой вал кладут выгнутой частью вниз на плиту и легким молотком наносят частые удары, пока он не выпрямится. Удары наносят также с обеих сторон выгнутой части, ограниченной углом 120°.

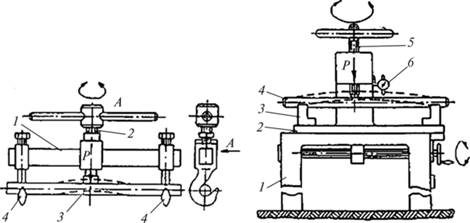

Холодную правку валов (осей) производят вручную посредством винтовых скоб, рычагов, приспособлений под прессом. При холодной правке с помощью скобы или пресса вал устанавливают на две опоры (опорные крюки, призмы) выгнутой стороной

Схема технологического процесса восстановления гладких валов и осей

к нагружающему устройству (винту, ползуну) и постепенно нагружают так, чтобы он изогнулся в противоположную сторону на величину, почти равную первоначальному прогибу (лишь затем восстанавливают первоначальную точность по прямолинейности). При правке приложенное усилие вызывает остаточные деформации, и вал восстанавливается, приобретая первоначальные свойства. Валы и оси диаметром более 50 мм правят с местным нагревом.

Винтовой пресс:

/ — станина; 2 — стол;

3 — опорная призма; 4 — деталь; 5 — пинт; 6 — индикатор

Винтовая скоба:

1 — штанга; 2 — винт; 3 — деталь; 4 — опорные корки

После предварительной правки у ремонтируемых валов (осей) восстанавливают центровые отверстия (технологические базы). Эту операцию выполняют на токарном станке выглаживанием посредством специального центра, который изготавливают из стандартного, вышедшего из строя токарного центра. Для этого рабочую часть центра отжигают, фрезеруют в ней паз, в который впаивают твердосплавную пластину (например, марки Т15К6). Пластину шлифуют под углом 60° вместе с основным металлом конической части центра. Вал (ось) закрепляют одним концом в патроне токарного станка, а другим устанавливают в люнет. Центр с твердосплавной пластиной устанавливают в пиноль задней бабки. Этот центр (при включенном станке) подают в центровое отверстие ремонтируемого вала (оси). Твердосплавная рабочая поверхность центра, внедряясь, притирает царапины и забоины конической части центрового отверстия, заглаживая его поверхность. Такой способ восстановления центровых отверстий эффективен и высокопроизводителен, он обеспечивает параметр шероховатости Ra 0,4...0,8 мкм. Следует, однако, отметить, что при больших частотах вращения ремонтируемой детали вследствие трения выделяется значительное количество теплоты. Из-за этого возникает опасность отжига конца вала. Поэтому при выполнении данной операции торец вала зачищают шкуркой и контролируют визуально нагрев металла вокруг выглаживаемого центрового отверстия по цвету поверхности. Нормальный цвет — светло-желтый. Цвета: желтый, фиолетовый и особенно красный — недопустимы. Перегрев металла детали приводит к его структурным превращениям, которые ухудшают механические свойства. После восстановления обоих центровых отверстий ремонтируемый вал (ось) устанавливают в центры и посредством индикатора определяют биения шеек, а затем выполняют окончательную правку.

При ремонте шлицевых валов устраняют дефекты, присущие гладким валам, и, кроме этого, восстанавливают поверхности шлицев. Для этого наиболее часто используют дуговую наплавку.

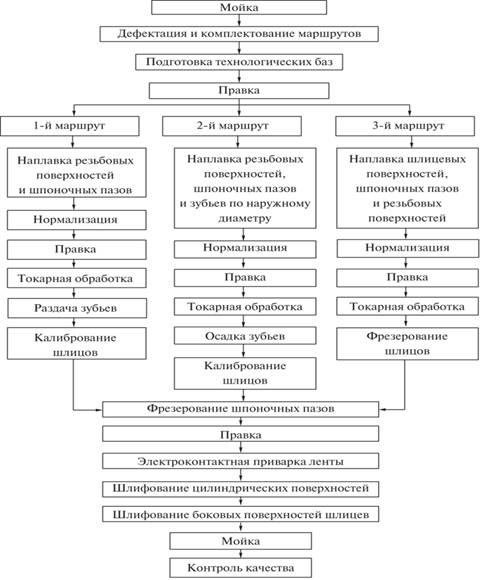

Технологический процесс восстановления шлицевых валов (рис. 4.54) включает обычно операции наплавки, нормализации, токарной обработки, фрезерования, термической обработки и шлифования. Технология трудоемка и не всегда выгодна экономически. Для восстановления шлицевых поверхностей может быть использована электроконтакгная приварка металлических полос с их последующей обработкой. Однако такая технология не дает существенного снижения трудоемкости.

При незначительных износах для восстановления шлицев применяют хромирование или холодное пластическое деформирование.

При износе шлицев по толщине до 0,5 мм на их наружной нерабочей поверхности на гидравлическом прессе посредством шлиценакатной головки холодным пластическим деформированием формируют технологическую канавку. В результате вытесненный из канавки металл заполняет боковую изношенную поверхность шлица и увеличивает наружный диаметр ремонтируемого вала. Тем самым обеспечивается минимально необходимая величина припуска под следующую механическую обработку поверхностей шлицев.

При износе шлицев по толщине в пределах 0,5...1,2 мм на их наружную поверхность наплавляют валики металла и осаживают на гидравлическом прессе посредством шлиценакатной головки. Металл валиков в процессе осадки внедряется в основной металл ремонтируемой детали, тем самым увеличивая ширину шлицев. Этим обеспечивается получение припуска под последующую механическую обработку шлицевых поверхностей.

Если износ шлицев превышает 1,2 мм, то на их боковые и наружные поверхности наплавляют металл и осуществляют механическую обработку без пластического деформирования.

После предварительной правки у ремонтируемых валов (осей) восстанавливают центровые отверстия (технологические базы). Эту операцию выполняют на токарном станке выглаживанием посредством специального центра, который изготавливают из стандартного, вышедшего из строя токарного центра. Для этого рабочую часть центра отжигают, фрезеруют в ней паз, в который впаивают твердосплавную пластину (например, марки Т15К6). Пластину шлифуют под углом 60° вместе с основным металлом конической части центра. Вал (ось) закрепляют одним концом в патроне токарного станка, а другим устанавливают в люнет. Центр с твердосплавной пластиной устанавливают в пиноль задней бабки. Этот центр (при включенном станке) подают в центровое отверстие ремонтируемого вала (оси). Твердосплавная рабочая поверхность центра, внедряясь, притирает царапины и забоины конической части центрового отверстия, заглаживая его поверхность. Такой способ восстановления центровых отверстий эффективен и высокопроизводителен, он обеспечивает параметр шероховатости Ra 0,4...0,8 мкм. Следует, однако, отметить, что при больших частотах вращения ремонтируемой детали вследствие трения выделяется значительное количество теплоты. Из-за этого возникает опасность отжига конца вала. Поэтому при выполнении данной операции торец вала зачищают шкуркой и контролируют визуально нагрев металла вокруг выглаживаемого центрового отверстия по цвету поверхности. Нормальный цвет — светло-желтый. Цвета: желтый, фиолетовый и особенно красный — недопустимы. Перегрев металла детали приводит к его структурным превращениям, которые ухудшают механические свойства. После восстановления обоих центровых отверстий ремонтируемый вал (ось) устанавливают в центры и посредством индикатора определяют биения шеек, а затем выполняют окончательную правку.

При ремонте шлицевых валов устраняют дефекты, присущие гладким валам, и, кроме этого, восстанавливают поверхности шлицев. Для этого наиболее часто используют дуговую наплавку.

Технологический процесс восстановления шлицевых валов (рис. 4.54) включает обычно операции наплавки, нормализации, токарной обработки, фрезерования, термической обработки и шлифования. Технология трудоемка и не всегда выгодна экономически. Для восстановления шлицевых поверхностей может быть использована электроконтакгная приварка металлических полос с их последующей обработкой. Однако такая технология не дает существенного снижения трудоемкости.

При незначительных износах для восстановления шлицев применяют хромирование или холодное пластическое деформирование.

При износе шлицев по толщине до 0,5 мм на их наружной нерабочей поверхности на гидравлическом прессе посредством шлиценакатной головки холодным пластическим деформированием формируют технологическую канавку. В результате вытесненный из канавки металл заполняет боковую изношенную поверхность шлица и увеличивает наружный диаметр ремонтируемого вала. Тем самым обеспечивается минимально необходимая величина припуска под следующую механическую обработку поверхностей шлицев.

При износе шлицев по толщине в пределах 0,5...1,2 мм на их наружную поверхность наплавляют валики металла и осаживают на гидравлическом прессе посредством шлиценакатной головки. Металл валиков в процессе осадки внедряется в основной металл ремонтируемой детали, тем самым увеличивая ширину шлицев. Этим обеспечивается получение припуска под последующую механическую обработку шлицевых поверхностей.

Если износ шлицев превышает 1,2 мм, то на их боковые и наружные поверхности наплавляют металл и осуществляют механическую обработку без пластического деформирования.

Схема технологического процесса восстановления шлицевых валов

Резьбы при ремонте валов (осей) обычно выполняют заново с изготовлением нестандартных гаек «по месту». Механическую обработку деталей после их восстановления выполняют по обычной технологии в зависимости от требований к точности и шероховатости поверхностей.

При организации ремонта валов (осей) следует стремиться к групповому принципу технологии восстановления. Групповая технология позволяет расширить номенклатуру восстанавливаемых деталей, использовать унифицированную групповую технологическую оснастку, сократить затраты труда и времени на переналадку оборудования, повысить эффективность его использования.