Теперь хочется привести технические примеры ценности средства производства под названием «постпроцессор». Одним из мерил этой ценности является возможность генерировать УП с полной гаммой циклов и функций, присущих конкретному станку. Примером может служить сокращение и упрощение УП благодаря применению циклов глубокого сверления массива отверстий (G83) на цилиндрической поверхности детали (рис. 1, табл. 1). Сквозные отверстия диаметром 8,4 мм в количестве 15 шт. с шагом 24 град. расположены на внешней поверхности тела вращения.

Рис. 1. Массив отверстий на цилиндрической поверхности

Из приведенной таблицы видно, что УП за счет использования соответствующих циклов можно значительно сократить. Ведь в первом случае обработку придется вести за счет стандартных команд быстрых и рабочих линейных перемещений и поворота детали вокруг оси C вплоть до значения в 336 град., когда будет просверлено последнее отверстие. А во втором случае все параметры обработки задаются всего один раз, а потом тиражируются с каждым поворотом вокруг оси A вплоть до завершения действия цикла G83 с помощью команды G80.

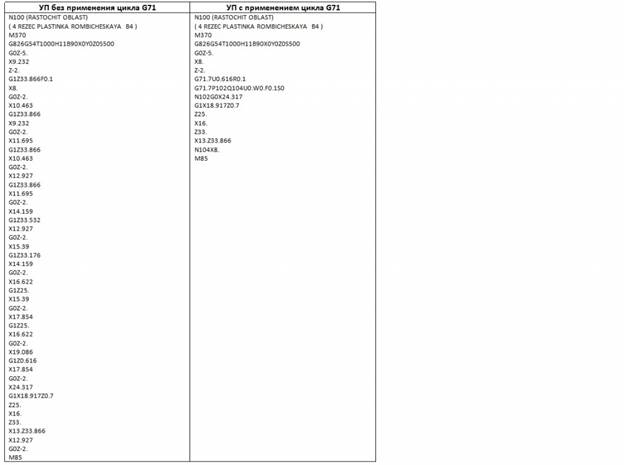

Следующий пример касается использования токарных циклов, за образец возьмем цикл чернового точения вдоль оси Z G71. Рассмотрим процесс растачивания внутренней цилиндрической поверхности детали (рис. 2, табл. 2).

Рис. 2. Растачивание по контуру

Снова отчетливо заметно сокращение УП. Если в первом случае обработка снова ведется за счет быстрых и рабочих (G0 и G1 соответственно) перемещений резца по заданным координатам, то во втором, с помощью цикла G71 удалось сократить УП благодаря использованию параметров, которые означают соответственно: P,Q - кадры начала и конца описания геометрии обрабатываемого контура, U - недоработка в направлении оси X (припуск по X), W - недоработка в направлении оси Z (припуск по Z), F и S – подача и обороты.

Еще одним образцом полезного применения циклов служит процесс обработки на токарно-фрезерных обрабатывающих центрах с приводным инструментом в полярной системе координат (цикл G112). На рис. 3 изображен процесс фрезерования по контуру прямоугольника на торце тела вращения. Обработка в полярной СК, с точки зрения САМ, удобна, например, в случае обработки на торце тела вращения на токарном оборудовании, поскольку применение полярной системы координат по своей математической природе позволяет вести обработку по координате Y фактически без наличия таковой на станке (виртуальная ось Y), а именно, за счет синхронизации поворота вокруг оси C и линейного перемещения фрезы по координате X. Иначе при обработке дуг или скруглений на торце пришлось бы отключать круговую интерполяцию, так как в параметрах ее написания содержится координата оси, которой на станке нет (например, G02 X3.0 Y3.0 I3.0 J0.0 F100). Соответственно, для получения дуги, центр которой не лежит на оси вращения шпинделя, придется аппроксимировать ее отрезками, что значительно увеличивает длину УП и снижает качество поверхности из-за огранки. А при работе в полярной системе координат задача синхронизации движений по одной линейной и круговой оси перекладывается на математический аппарат УЧПУ.

Рис. 3. Обработка прямоугольника по контуру на торце тела вращения в полярной системе координат

Таким образом, можно оценить, как применение цикла G112 помогает осуществлять обработку контуров по всем трем линейным осям (XYZ) на торцах валов и других тел вращения при отсутствии фактической оси Y, благодаря чему для подобных примеров можно использовать кинематически более простые станки.

Одна из часто встречающихся проблем станков с ЧПУ как старого, так и более нового образца - недостаточный объем внутренней памяти для хранения и воспроизведения УП. Запуск УП со сменных USB-носителей также не всегда удобен, поскольку считывание информации идет небольшими порциями и не дает в полном объеме оценить корректность выполнения УП, особенно на стадии отладки программы при запуске обработки новой детали. Решением может послужить переход на автоматическое создание параметрических программ. На рис. 4 изображен пример сверления большого массива отверстий. Для упрощения можно задать параметры обработки одного отверстия, а потом тиражировать ее в определенные места на детали в необходимом количестве. В итоге, исходными параметрами для обработки стали шаг отверстий по оси X, шаг отверстий по оси Y и угол наклона сетки отверстий, а задачей CAM-системы, в свою очередь, стала генерация УП, обеспечивающую обработку отверстий в определенном порядке с помощью подпрограмм. Ниже в таблице приведен образец УП с использованием подпрограмм для обработки детали с массивом отверстий, где L – это имя подпрограммы, а Р – количество повторений.

Табл. 4. Фрагмент УП сверления отверстий с помощью подпрограмм

Как известно, современные станки с ЧПУ сейчас могут быть опционально оснащены измерительным щупом для обмера детали после выполнения операции. Это удобно, когда необходимо свести к минимуму количество брака. Процесс обмера детали оператор станка с ЧПУ может осуществить в ручном режиме. Но у этого способа есть множество недостатков:

· Он занимает слишком много времени, так как кадры УП измерений оператор создает непосредственно на пульте УЧПУ станка. Кроме того, процесс усложняется, если КЭ расположены на разных плоскостях;

· Время еще больше увеличивается, если речь идет об обмере ряда деталей на паллете при многопозиционной обработке;

· Набор стандартных измерительных циклов стойки ограничен и не позволяет иногда определить произвольные размеры между определенными КЭ;

Поэтому для ускорения и автоматизации контрольно-измерительных операций современные CAM-системы имеют определенный набор инструментов. Некоторые разработчики САМ-систем внедряют в свои системы дополнительные программные модули для генерирования траекторий щупа. То есть создание траекторий щупа завязано на геометрию того или иного конструктивного элемента (КЭ: отверстие, окно, уступ и пр.), который необходимо обмерять. Например, G65 P9814 D50 Z-10 S4 – цикл обмера отверстия/вала или G65 P9815 X0 Y0 I20 J20 S6 – цикл обмера внутреннего углового элемента для измерительной системы Renishaw. Однако, некоторые размеры, которые необходимо контролировать при обработке детали, не могут быть измерены с помощью стандартных измерительных циклов, реализованных в ЧПУ. Примером может служить определение межцентрового расстояния между двумя отверстиями. Или возможно самому технологу потребуется снять размеры детали, отталкиваясь не от конструкторских баз, а от технологических, чтобы исключить погрешность базирования. Поэтому правильнее будет контролировать не просто размеры отдельных КЭ на детали, но и расстояния между теми или иными КЭ в любых вариациях. Для этого требуется на 3D-модели в CAM-системе указывать точки контакта щупа и задействовать специальные средства измерения, реализованные в САМ-модуле, которые позволяют создать УП измерения детали с использованием измерительных циклов стойки станка в различных комбинациях. Кроме того, такой постпроцессор позволяет вывести результаты измерений в удобный файл отчета (рис. 5). Также хочется отметить, что один и тот же постпроцессор может генерировать УП механической обработки детали и УП измерений после обработки. Но эта функция должна обеспечиваться в большей степени возможностями CAM-системы, позволяющей в одном проекте объединять обрабатывающие и измерительные операции, и генерировать общий CL Data код.

Рис. 5. Маршрут, УП и файл отчета по измерениям

Рассмотрим пример. На рис. 6 изображены два отверстия на модели, расстояние между которыми необходимо измерить. Для этого сначала нужно вычислить центр 1-го отверстия с помощью стандартных циклов. На рис. 7 можно увидеть параметры этого замера, где 16 – порядковый номер измеряемого размера, 1,5 мм – номинальный диаметр нашего отверстия, 10 мм – квалитет точности, 2 мм – перебег, то есть расстояние, за которое включается измерительный цикл. Остальные параметры говорят сами за себя. То же самое касается 2-го отверстия (рис. 8). Когда центры отверстий найдены, то технолог-программист включает расчет траекторий перемещений щупа между отверстиями и с помощью постпроцессора происходит генерирование измерительной УП, а также запись результата в файл протокола. В табл. 5 приведен текст УП обмера всей детали по заранее заданным точкам.

Рис. 6. Дерево измерений и отверстия, между центрами которых происходит измерение расстояния

Рис. 7. Параметры стандартного цикла измерения 1-го отверстия

Рис. 8. Параметры стандартного цикла измерения 2-го отверстия

Табл. 5. Измерительная УП

Заключение

В приведенном материале мы рассмотрели, с какими непредсказуемыми проблемами сталкивается разработчик постпроцессора для того или иного станка, а также коснулись определенных функций и циклов УЧПУ, которые необходимо реализовывать при создании постпроцессора. На текущий момент практически любая современная CAM-система дает пользователю самый удобный и широкий инструментарий проектирования обработки детали. Однако основной практической ценностью CAM-системы является возможность получения детали не на экране монитора, а на определенном станке с ЧПУ за минимальное время и согласно всем требованиям по чертежу. «Стандартный постпроцессор» обходится стандартными ошибками при его использовании, которые сводят на «нет» саму сущность автоматизации: возложение части человеческих функций на «машину.