Выбор электродвигателя и редуктора

Определение мощности на валу исполнительного органа

Мощность P3, кВт, на валу исполнительного органа определяется по формуле:

|

,

,

где Ft – окружное усилие, Н;

vt – окружная скорость, м/с (см. рис. 1).

Определение расчетной мощности на валу двигателя

Расчетная мощность на валу двигателя Р1, кВт, определяется с учетом потерь в приводе:

|

,

,

|

η1– КПД открытой ременной передачи, η1 = 0,95  [1, табл. 1];

[1, табл. 1];

η2 – КПД цилиндрического двухступенчатого редуктора, η2 =  ;

;

При этом:

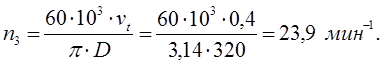

Определение частоты вращения вала исполнительного механизма и двигателя

Частота n3, мин-1, вращения вала:

|

где D – диаметр барабана ленточного конвейера,450 мм;

|

1 – электродвигатель;

2 – ременная передача;

3 – двухступенчатый коническо-целендрический редуктор;

4 – компенсирующая муфта;

5 – узел барабана.

Рисунок 1 – Кинематическая схема

привода ленточного конвейера

Частота n1, мин-1, вращения вала электродвигателя вычисляется по формуле:

Частота n1, мин-1, вращения вала электродвигателя вычисляется по формуле:

|

,

,

|

i1 – передаточное отношение открытой ременной передачи, i1=2…3 [1, табл. 1];

i2 – передаточное отношение цилиндрического двухступенчатого редуктора, i2=3…6;

По формуле (1.5) получим интервал оптимальных частот вращения вала двигателя:

Выбираем частоту вращения вала электродвигателя примерно в 1,2…1,3 раза больше среднего значения интервала:

мин-1

мин-1

Выбор электродвигателя

Исходя из необходимой мощности и интервала оптимальных частот вращения, выбираем электродвигатель – АИР71А4(рис.2). Мощность РДВ = 0,55 кВт с синхронной частотой вращения равной 1500 мин-1.

|

где nc – синхронная частота вращения, мин-1, nc=1500 мин-1[2];

S – относительное скольжение вала, %, S=9,5%;

Проверим условие работоспособности при пуске:

|

где  – кратность пускового момента двигателя

– кратность пускового момента двигателя  ;

;

– кратковременных пиковых перегрузок в приводе,

– кратковременных пиковых перегрузок в приводе,  =1,5;

=1,5;

2,4 > 1,5 – условие выполняется.

|

|

Рисунок 2 – Эскиз электродвигателя АИР71А4

1.5. Определение передаточного отношения привода расчет силовых и кинематических параметров привода выбор редуктора

1.5. Определение передаточного отношения привода расчет силовых и кинематических параметров привода выбор редуктора

Передаточное отношение привода i вычисляется по формуле:

|

,

,

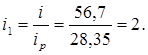

Подставив, значения получим:

Назначаем передаточное отношение i1 открытой передачи таким образом, чтобы оно делило табличное значение интервала передаточных отношений в том же соотношении, в каком частота вращения выбранного электродвигателя делит интервал оптимальных частот вращения. Для этого составим пропорцию:

|

Подставив значения, находим i1:

i1=2.

Таким образом, передаточное отношение редуктора ip вычисляем следующим образом:

Округляем значение передаточного отношения редуктора до ближайшего значения в таблице стандартных коническо-цилиндрических редукторов по ГОСТ 27142-86 ip = 14. Тогда передаточное отношение клиноременной передачи равно:

|

j = 1, 2…k–1,

j = 1, 2…k–1,

где k – порядковый номер исполнительного механизма на кинематической схеме привода (см. Рисунок 1);

Связь между частотой вращения предыдущего и последующего валов выражаются зависимостью:

Связь между частотой вращения предыдущего и последующего валов выражаются зависимостью:

|

j = 1, 2…k–1,

j = 1, 2…k–1,

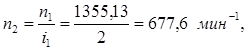

Тогда частота вращения 2-го вала будет равна:

Вращающие моменты вычислим по формуле:

|

j = 1,2…k,

j = 1,2…k,

Вычислим вращающие моменты на всех валах:

Вычисленные параметры запишем в таблицу.

Таблица 1 – Силовые и кинематические параметры привода

| Номер вала | Мощность Р, кВт | Частота вращения n, мин-1 | Вращающий момент Т, Нм |

| 0,52 | 1355,13 | 3,66 | |

| 0,5 | 677,7 | ||

| 0,46 | 23.9 | 183,8 |

Исходя из рассчитанных вращающего момента на выходном валу и частоты вращения на входном валу, выбираем стандартный коническо–цилиндрический редуктор по ГОСТ 27142-86 типоразмера Ц2У-100 Твых =250 Нм при nвх = 677,7 мин-1.

|

| Типоразмер редуктора | L | L1 | L2 | L3 | L4 | L5 | B | B1 | B2 | H | H1 | H2 | d |

| Ц2У-100 |

Рисунок 3 – Эскиз редуктора

2. Выбор муфты.

2. Выбор муфты.

Муфта зубчатая серии МЗ является подвижной муфтой, она способна компенсировать угловое и радиальное смещение и перекосы осей валов. Муфта зубчатая серии МЗ состоит из двух зубчатых обойм, соединенных болтами, и двух зубчатых втулок, вставленных в обоймы. На обоймы устанавливаются крышки с манжетами.

Соединяемые муфтой зубчатой валы запрессовываются в отверстия зубчатых втулок. Зубья втулок входят в зацепление с зубьями обойм. Благодаря форме зуба втулок возможно незначительное смещение в любых направлениях. Зубчатые муфты изготавливаются в соответствии по ГОСТ 50895-96, ГОСТ 5006-83 или по ТУ заказчика.

Муфты зубчатые общемашиностроительного применения используются для соединения валов и передачи крутящего момента от 1000 до 63000 Н*м и специальных от 71000 до 250000 Н*м при угловых, радиальных и осевых смещений валов.

Компенсация смещений валов достигается относительным перекосом втулок и обойм за счет боковых зазоров между зубьями и выполнения поверхности выступов зубьев втулок сферической. Перекос оси каждой втулки относительно оси обоймы - не более 1°30'.

Муфты зубчатые

втулка, 2- обойма, 3- фланцевая полумуфта, 4- промежуточный вал.

Рисунок 4 – Эскиз муфты.

3. Проектирование ременной передачи.

3. Проектирование ременной передачи.

Результаты расчета ременной передачи

По сравнению с другими видами передач ременные имеют ряд существенных преимуществ: возможность передачи движения на сравнительно большие расстояния без особого увеличения массы передачи; простота конструкции и эксплуатации; плавность хода и бесшумность работы; эластичность привода, смягчающая колебания нагрузки и предохраняющая от значительных перегрузок за счет скольжения; меньшая начальная стоимость.

По сравнению с другими видами передач ременные имеют ряд существенных преимуществ: возможность передачи движения на сравнительно большие расстояния без особого увеличения массы передачи; простота конструкции и эксплуатации; плавность хода и бесшумность работы; эластичность привода, смягчающая колебания нагрузки и предохраняющая от значительных перегрузок за счет скольжения; меньшая начальная стоимость.

Следует отметить и недостатки, присущие ременным передачам: сравнительно небольшие передаваемые мощности (обычно до 50 кВт); непостоянство передаточного отношения; значительные габариты; повышенные нагрузки на валы и опоры; необходимость натяжения ремня в процессе эксплуатации; малая долговечность ремней, особенно быстроходных передачах.

4. Проектирование исполнительного органа

4. Проектирование исполнительного органа

Проектный расчет вала

Валы – детали, которые служат для поддержания других вращающихся деталей, а сами опираются на подшипники.

На этапе эскизного проектирования ориентировочно была намечена конструкция валов, определены диаметры отдельных участков. Теперь следует уточнить эти размеры, согласовать их с деталями, устанавливаемыми на вал, учесть вид и расположение опор, конструкцию уплотнения, технологию изготовления. Перед отработкой конструкции вала должны быть решены такие важные вопросы, как способ передачи вращающего момента в соединении вал - ступица и способ крепления деталей на валу от осевого перемещения.

1) Рассчитываем значение диаметра выходного конца вала:

;

;

где Mk = Т - крутящий момент, Н·мм;  - допускаемое напряжение на кручение,

- допускаемое напряжение на кручение,  ;

;  =10…30 МПа; Т=184000 Нм – берём из предварительного расчёта привода.

=10…30 МПа; Т=184000 Нм – берём из предварительного расчёта привода.

мм.

мм.

Из стандартного ряда принимаем: d1=45 мм; L1=70 мм.

2) Далее по значению диаметра вала выбираем и устанавливаем шпонку.

Шпонка, выбранная по длине и диаметру конца вала, имеет размеры, ГОСТ 23360-78:

| b | h | t | t1 |

| 3,3 |

где b – ширина, h – высота шпонки, t – глубина паза в вале, t2 – глубина паза в ступице, Lш – длина шпонки.

Длина шпонки: Lш=L1-20=70-10=50 мм.

Из стандартного ряда длину шпонки берём: Lш=50 мм.