Устройство, преобразующее управляющий сигнал регулятора в перемещение РО, называют исполнительным механизмом. Такое устройство обычно состоит из исполнительного двигателя, передаточного или преобразующего узла (например, редуктора), а также систем защиты, контроля и сигнализации положения выходного элемента, блокировки и отключения. Передаточная функция ИМ входит в ПФ регулятора, и потому ИМ должен обладать достаточным быстродействием и точностью, с тем чтобы осуществлять перемещение РО с возможно меньшим искажением закона регулирования.

Наиболее характерна классификация ИМ по виду потребляемой энергии (табл. 1) на гидравлические, пневматические и электродвигательные или электромагнитные.

Гидравлические ИМ. Они состоят из управляющего и исполнительного элементов. Обычный вариант первого элемента — золотник, второго — гидроцилиндр. Последний, в свою очередь, реализует поступательное (а) или вращательное (б) движение выходного

Табл. 1 Исполнительные механизмы.

вала (табл. 1). В гидравлических ИМ входная величина — перемещение управляющего устройства или давление жидкости на поршень р, а выходная — перемещение (поворот) выходного вала S

Постоянная времени реального гидравлического ИМ при больших скоростях перемещения поршня сильно возрастает, что объясняется резким увеличением сил поршня вязкого трения, но все-таки с достаточной точностью его характеристики совпадают с характеристиками интегрирующего звена, постоянная времени которого прямо пропорциональна площади поршня и обратно пропорциональна  , где p1 и p2 — давление нагнетания и слива рабочей жидкости.

, где p1 и p2 — давление нагнетания и слива рабочей жидкости.

1.1. Гидравлические ИМ обладают очень большим быстродействием и выходной мощностью, и потому их применяют в системах автоматизации мобильных сельскохозяйственных машин и агрегатов.

1.2. Пневматические ИМ. По устройству аналогичны гидравлическим. Они получили широкое распространение благодаря высокой надежности, простоте конструкции и возможности получения достаточно больших усилий.

Крутизна статической характеристики пневматического ИМ находится в прямой зависимости от площади мембраны и в обратной — от коэффициента жесткости пружины (несколько возрастает по мере ее сжатия). Соответственно, при малых изменениях выходного параметра S динамику механизма можно представить характеристиками безынерционного звена, причем коэффициент передачи которого несколько убывает с увеличением S.

Общие недостатки пневматических и гидравлических ИМ — сложность операций по их наладке и, главное, необходимость специальных компрессорных (насосных) установок для их питания.

1.3. Электродвигательные ИМ. В них используют электродвигатели постоянного и переменного тока, в том числе асинхронные двухфазные с полым ротором, с конденсаторами в цепи обмотки управления, а также асинхронные трехфазные двигатели. Исполнительные двигатели постоянного тока имеют независимое возбуждение или возбуждение от постоянных магнитов. Управляют этими двигателями, изменяя напряжение на якоре или на обмотке возбуждения (якорное или полюсное управление).

В большинстве конструкций электрических ИМ применяют двухфазные и трехфазные асинхронные двигатели.

Асинхронный двухфазный двигатель приближенно можно рассматривать как инерционное звено, если выходная величина — угловая скорость ротора, или как два последовательно соединенных звена — интегрирующее и инерционное, если выходная величина — угол а поворота ротора (табл. 1).

Значение коэффициента передачи зависит от способа управления двигателем, а постоянная времени — от сигнала управления, возрастая с уменьшением пускового момента двигателя от 0,1 до 0,2 с (для полого ротора с обмоткой типа «беличьей клетки»).

Передаточная функция асинхронного трехфазного двигателя совпадает с ПФ инерционного звена.

Коэффициент преобразования и постоянную времени определяют по механической характеристике двигателя и рабочей машины.

Большинство электродвигательных ИМ работает в режиме, когда скорость перемещения не зависит от значения отклонения регулируемого параметра от заданного. Такой ИМ состоит из асинхронного электродвигателя, редуктора, концевых и путевых выключателей, датчиков (преобразователей), тормозного устройства и ручного привода.

Электродвигатель с редуктором служит для преобразования электрической энергии в механическую, достаточную для перемещения РО.

Концевые выключатели используют для отключения пускателя при достижении РО крайних положений, а путевые выключатели — для ограничения диапазона перемещения РО в автоматическом режиме.

Датчики положения формируют сигнал, пропорциональный углу поворота выходного вала ИМ. Этот сигнал используется индикатором положения на пульте оператора, а также, возможно, в качестве сигнала ОС по положению ИМ (для формирования П-закона регулирования, например).

Ручной привод обеспечивает возможность ручной перестановки РО при нарушениях работы электрической части механизма.

Включение-отключение электродвигателя по команде регулирующего устройства осуществляется через посредство электромагнитного или полупроводникового релейного устройства-пускателя.

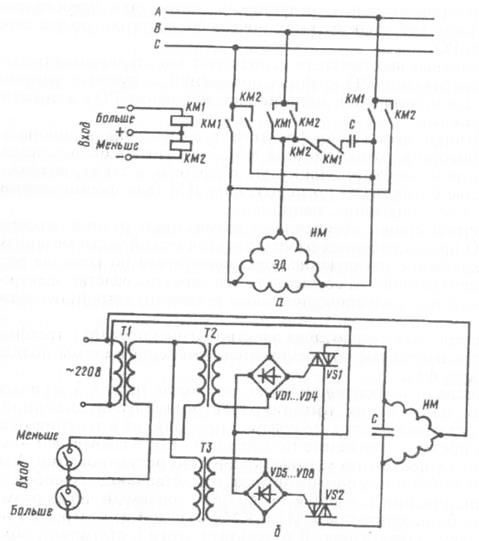

Реверс электродвигателя электромагнитного ИМ с трехфазным электродвигателем обеспечивается изменением схемы подключения двух фаз.

После размыкания силовых контактов (рис. 1, а) и отключения напряжения питания электродвигателя выходной вал ИМ останавливается не сразу, а продолжает в течение некоторого времени движение по инерции. Так называемый «выбег» может существенно ухудшать качество регулирования. Уменьшают выбег с помощью тормоза, представляющего собой электролитический конденсатор С, подключаемый через размыкающие блок-контакты КМ1 и КМ2 к одной из статорных обмоток электродвигателя. В результате этого в статорной обмотке появляется ток, наводящий в статоре магнитное поле, которое, взаимодействуя с вращающимся ротором, создает противодействующий вращению тормозной момент, уменьшающий выбег ИМ.

Главный недостаток электромагнитного релейного пускового устройства — невысокая надежность. Значительно лучшие характеристики имеет полупроводниковое релейное устройство (рис. 4.5, б).

Основу устройства составляют два тиристорных ключа на симисторах VS1 и VS2, которыми управляют с помощью сигналов «Больше» — «Меньше», вырабатываемых регулятором или оператором. Каждый из тиристорных ключей включен в цепь питания одной из статорных обмоток электродвигателя.

При отсутствии управляющих сигналов тиристорные ключи разомкнуты и электродвигатель неподвижен.

Включение симистора происходит в результате подачи на уп-

равляющий электрод отрицательного напряжения, вырабатываемого соответствующим выпрямительным мостом, питаемым от разделительного трансформатора Т2 (ТЗ) при наличии командного сигнала от регулятора или оператора.

Трансформатор 77 разделяет управляющие и силовые цепи. Реверсирование электродвигателя осуществляется изменением схемы подключения обмоток, при этом одна обмотка подключается к сети непосредственно, а вторая — через фазосдвигающий конденсатор С.

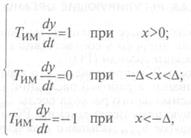

Таким образом, движение ИМ может быть описано системой уравнений, соответствующих движению ИМ в сторону открытия, неподвижному состоянию и движению в сторону закрытия,

Рис. 1. Схемы управления ИМ:

а — с трехфазным асинхронным электрическим двигателем; б — с однофазным конденсаторным электрическим двигателем

где Tим — время, равное времени движения ИМ из одного крайнего положения в другое; Д — зона нечувствительности релейного устройства.

Характеристика ИМ — существенно нелинейная, но линейные законы регулирования могут быть реализованы и с этим механизмом при использовании регулятора с импульсным выходом.

1.4. Электромагнитные ИМ. Они представляют собой соленоиды и электромагнитные муфты. Соленоидный ИМ — это катушка, втягивающее усилие которой при подаче управляющего сигнала U перемещает якорь на расстояние S, преодолевая сопротивление пружины.

Статическая характеристика электромагнитных ИМ, как правило, нелинейная, и их используют в системах позиционного регулирования.

Электромагнитные муфты могут быть фрикционными, порошковыми или асинхронными. Фрикционная муфта состоит из двух полумуфт, посаженных на ведущий и ведомый валы. В одной из полумуфт расположена обмотка возбуждения. При подаче на нее напряжения полумуфты сдвигаются и возникающая сила трения приводит их в движение. Такие муфты также применяют в системах позиционного регулирования и защиты оборудования при аварийных нарушениях его работы.

Принцип действия порошковой муфты основан на изменении вязкости ферромагнитной массы, заполняющей муфту. При подаче на катушку напряжения вязкость ферромагнитной массы возрастает и передаваемый момент увеличивается.

В муфтах скольжения момент вращения передается посредством магнитного поля, создаваемого обмоткой, расположенной на ведущей полумуфте. При ее вращении в ведомой полумуфте, как в роторе асинхронного двигателя, индуцируется ток, от взаимодействия которого с магнитным полем возникает момент вращения, увлекающий ведомую полумуфту за ведущей.

Порошковые и асинхронные электромагнитные муфты могут быть использованы и в системах непрерывного регулирования. В этом случае их характеризует ПФ инерционного звена с постоянной времени 0,03...0,25 с (для порошковых) и 0,11...0,45 с (для асинхронных муфт).

РЕГУЛИРУЮЩИЕ ОРГАНЫ

Устройство, позволяющее изменять направление или расход потока вещества или энергии в соответствии с требованиями ТП, называют регулирующим органом (РО).

Работоспособность РО определяется его характеристиками: диапазоном регулирования и рабочей расходной характеристикой.

Отношение максимального расхода среды Gmax к минимальному Gmin, соответствующему перемещению РО из одного крайнего положения h min в другое h max, называют диапазоном регулирования

R = Gmax /Gmin

Зависимость расхода среды от положения РО h называют рабочей расходной характеристикой

G = f (h).

При разработке, выборе и наладке РО для обеспечения возможности эффективного управления ТП в широком диапазоне нагрузок и при разных режимах следует обеспечить достаточный диапазон регулирования и линейную рабочую характеристику в пределах этого диапазона. Используемые в сельскохозяйственном производстве РО можно разделить на три группы.

Регулирующие органы объемного типа (рис. 4.6, а). Они изменяют расход среды за счет изменения ее объема (например, ленточные питатели-дозаторы компонентов

Рис. 2. Регулирующие органы:

а — ленточный питатель (объемный); б — вибрационный питатель; в — ленточный питатель

(скоростной); г — тарельчатый питатель; д — шнековый питатель; е — секторный питатель-

ж — тарельчатый клапан; з — золотниковый клапан; и — поворотная заслонка

кормовых смесей). Материал на ленту поступает непосредственно из бункера через воронку в его нижней части. На фронтальной грани воронки в вертикальных направляющих перемещается заслонка, посредством которой осуществляется регулирование производительности питателя.

Для исключения заклинивания ленты высота щели h между заслонкой и лентой должна быть не менее (2,5...3)г/тах, где dmax — максимально возможный размер частиц материала.

Регулирующие органы скоростного типа. Они изменяют производительность РО за счет изменения его частоты вращения. К РО этого типа относят устройства для регулирования частоты вращения вытяжных вентиляторов систем вентиляции животноводческих помещений, шнековых питателей-дозаторов и т. д.

В связи с большим разнообразием физико-химических свойств дозируемых компонентов кормов, других сыпучих материалов и условий, в которых работают эти РО, известно большое число конструкций их рабочих органов. Эти органы, как правило, состоят из активных элементов, обеспечивающих перемещение дозируемого материала, ограничивающих элементов, формирующих поток, и вспомогательных элементов.

Рациональный выбор рабочего органа и его конструктивное оформление в значительной степени обеспечивают надежность устройства и точность дозирования.

Вибрационные питатели (рис. 2, б) предназначены для подачи из бункера, не имеющего дна, мелко- и крупнокусковых материалов. Подачу материала регулируют изменением амплитуды выпрямленного напряжения, подводимого к электромагнитам питателя. Электромагниты, жестко связанные с корпусом лотка, заставляют его вибрировать с определенной частотой. Материал вследствие небольшого наклона лотка перемещается к его концу со скоростью, зависящей от амплитуды питающего напряжения. Достоинства вибрационных питателей — отсутствие вращающихся частей, плавное и практически безынерционное регулирование производительности.

Ленточные питатели (рис. 2, в) предназначены для выдачи сыпучих материалов с различными размерами фракций. Производительность питателя зависит от размеров фракций материала и скорости перемещения ленты v. Последнюю можно изменять с помощью частоты вращения электропривода или бесступенчатого вариатора, управляемого ИМ.

Тарельчатые питатели (рис. 2, г) предназначены для подачи из бункеров преимущественно мелкозернистых и мелкокусковых материалов. Тарельчатый питатель представляет собой круглый плоский диск (тарель), устанавливаемый под бункером и вращаемый специальным приводом желательно с возможностью регулирования частоты вращения п.

Между бункером и тарелью устанавливают манжеты и нож, с помощью которых осуществляется регулирование сечения потока материала. Более точное регулирование осуществляют поворотом ножа или изменением частоты вращения тарели. Производительность питателя зависит от изменения физических свойств материала, высыпающегося на тарель.

Шнековые питатели (рис. 2, д) более всего пригодны для выдачи мелкозернистых и мелкодисперсных материалов.

Производительность шнекового питателя пропорциональна квадрату диаметра рабочего винта D, шагу S и частоте его вращения п.

Секторные питатели (рис. 2, е) предназначены для выдачи мелкозернистых материалов. Основа конструкции секторного питателя — вращающийся барабан, разделенный радиальными перегородками на несколько секторов.

В частном случае (барабанный питатель) сектор может быть и один. Секторный питатель устанавливают под бункером. Материал выдается за счет поочередного заполнения и опорожнения секторов в процессе вращения ротора. Производительность регулируют, изменяя частоту n вращения рабочего органа.

Недостатком питателя является зависимость степени заполнения секторов от числа оборотов п вращения ротора.

Регулирующие органы дроссельного типа. Они изменяют расход вещества за счет изменения скорости и площади сечения потока жидкости или газа при прохождении его через дросселирующее устройство, гидравлическое сопротивление которого — переменная величина. Регулирующие клапаны (рис. 2, ж и з) отличаются формами плунжера 1 и седла 2.

Каждая конструкция характеризуется прежде всего зависимостью площади проходного сечения F клапана от положения плунжера.

Для тарельчатого клапана, показанного на рисунке 4.6, ж, эту характеристику называют конструктивной и рассчитывают по формуле (h max = 0,25 D)

где D — диаметр отверстия, м.

Для золотникового клапана (рис. 4.6, з) с прямоугольным сечением окон

где n — число окон; b и h — ширина и высота окна, м.

Поворотные заслонки (рис. 4.6, и) круглой или прямоугольной формы предназначены в основном для регулирования расхода газообразных сред при малых перепадах давления на регулирующем органе.

Зависимость площади проходного сечения от угла поворота заслонки имеет вид

где Dy — диаметр условного прохода круглой или равной ей по площади прямоугольной заслонки, численно равный внутреннему диаметру круглой заслонки, м; φ — угол поворота заслонки, изменяющийся от 0 до φmax.

Работоспособность системы автоматического управления в значительной мере зависит от правильности выбора регулирующего органа. Выбирают конкретный РО по данным справочников или каталогов в соответствии с наибольшим значением пропускной способности.