И в наш механизировано-автоматизировано-роботизированый век ручная формовка в единичном и серийном производстве отливок применяется широко. Объясняется это соображениями экономической целесообразности, которые здесь не будем обсуждать. Именно на примере ручной формовки можно наилучшим образом показать специфику изготовления песчаной формы. Технология её изготовления не будет заслонена сложными техническими средствами. Покажем, как изготовляется форма для отливки-втулки.

На модельную плиту устанавливают нижнюю половину модели и модели двух питателей – каналов литниковой системы, по которым расплавленный металл будет вливаться в полость формы.

Шипы модели попали в координатные отверстия модельной плиты и плотно вошли в них. Нижняя половина модели закрепилась на модельной плите. Сверху собранная конструкция выглядит так.

Устанавливают на модельную плиту нижнюю опоку.

Получилась конструкция, дно которой – модельная плита, боковые стенки – нижняя опока. Часть объёма внутри опоки занята модельной оснасткой. Теперь надо заполнить опоку формовочной смесью. Поскольку размеры изготовляемой формы не велики, смесь накладывают в опоку совком вручную. Если опока побольше, то смесь в неё накладывают совковой лопатой (может быть и не одной). Ну, а когда требуется заполнить смесью объём, измеряемый кубометрами, применяют специальные машины-пескомёты.

По мере заполнения опоки формовочной смесью, смесь уплотняют для придания стенкам формы прочности. В нашем случае уплотнение производится ручной трамбовкой.

Чем интенсивнее трамбовать, тем прочнее получатся стенки формы, но тем меньше они будут газопроницаемы. Опока заполняется формовочной смесью с избытком.

Лишняя, выступающая за край опоки, формовочная смесь удаляется, срезается бруском-линейкой.

Далее накалывают в формовочной смеси газоотводные каналы. Наколы делают заострённым стержнем, диаметр которого несколько мм. Этот инструмент называется душник.

Колоть душником следует на возможно большую глубину. Но нельзя прокалывать формовочную смесь насквозь, до модели. Душник может повредить поверхность модели. Сквозные каналы в стенке формы не допустимы, в них будет затекать литейный сплав при заливке формы.

Теперь можно снять нижнюю половину формы с модельной плиты и перевернуть.

Верхнюю половину формы изготовляют по нижней. При формовке верхней половины формы, нижняя половина послужит, как бы, модельной плитой. Устанавливают на нижнюю половину модели верхнюю половину модели. Половины точно совместятся, т. к. шипы нижней половины модели плотно войдут в предназначенные для них отверстия верхней полвины модели. Далее монтируют модели элементов литниковой системы: шлакоуловителя-коллектора, стояка, выпора.

Сверху собранная конструкция выглядит так.

Модели стояка и выпора, чтобы они не упали в процессе формовки, втыкают шипами в отверстия модели шлакоуловителя-коллектора и верхней половины модели отливки.

На нижнюю опоку устанавливают верхнюю опоку.

Казалось бы, всё готово для того, чтобы заполнить верхнюю опоку формовочной смесью. Но если это сделать прямо сейчас, то формовочная смесь верхней опоки слипнется с формовочной смесью нижней опоки и разобрать форму будет невозможно. (Разборка формы потребуется для извлечения из неё модели отливки и моделей элементов литниковой системы.) Чтобы не допустить слипания полуформ, надо нанести на формовочную смесь нижней полуформы к. л. тонкий разделительный слой. Простейший способ нанесения разделительного слоя: взять мешочек из редкой ткани, заполненный молотым огнеупорным материалом (кварц, графит и т. п.) и потрясти им над собранной конструкцией, присыпая открытые участки формовочной смеси.

После этого заполняют верхнюю опоку формовочной смесью, уплотняют её ручной трамбовкой. Избыток смеси срезают бруском-линейкой, накалывают в верхней половине формы газоотводные каналы душником. Формовка верхней половины формы завершена.

Теперь надо разобрать форму, извлечь из неё модель отливки и модели элементов литниковой системы. В процессе разборки следует иметь ввиду, что связующее формовочной смеси прилипло к поверхностям моделей. Придётся проводить предварительную операцию – расколачивание.

Выкапывают вокруг верхней части модели стояка углубление-чашу. Слегка покачивая и поворачивая модель стояка, извлекают её вверх. Точно так же извлекают модель выпора. Далее снимают с нижней половины формы верхнюю половину формы и переворачивают её. Полуразобранная форма выглядит так.

Верхняя половина формы

Нижняя половина формы

Деревянным молотком-киянкой наносят лёгкие косые удары по плоским поверхностям модели отливки и моделей питателей, шлакоуловителя-коллектора, которые выходят на плоскость разъёма формы. Под ударами модели смещаются, от их поверхностей отлипает формовочная смесь. Теперь модели можно свободно извлечь из формы. Следует заметить, что операция расколачивания искажает форму и размеры оттисков моделей в формовочной смеси, снижает точность размеров будущей отливки.

Параллельно с изготовлением половинок формы изготавливается стержень. Стержневой ящик заполняют стержневой смесью и уплотняют её. Получается стержень. Его извлекают из ящика и сушат.

Поскольку речь идёт об изготовлении небольшой отливки, постольку сушить половины формы не требуется. Можно приступать к сборке формы. В нижнюю половину формы устанавливают стержень.

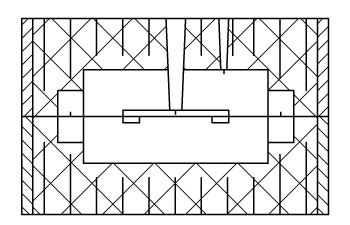

Стержень можно положить так, как показано на рисунке. Но можно положить его наоборот, поменять концы а и б местами. Ещё можно повернуть стержень относительно его продольной оси на любой угол. От этих манипуляций со стержнем ничего не изменится, т. к. стержень цилиндрический. Но часто стержни имеют более сложные очертания. Тогда становится не всё равно, каким знаком (концом) в какое знаковое углубление стержень встанет и как он будет повёрнут относительно своей продольной оси. Чтобы при сборке формы обеспечить правильную установку стержня, надо придать его знакам (и, соответственно, знаковым углублениям формы) такие очертания, которые обеспечат единственно возможный вариант установки стержня.

На рисунке показано, что стержень имеет различные поперечные сечения знаков. Теперь ни концы стержня поменять при его установке в форму, ни стержень повернуть относительно его продольной оси не возможно. Стержень ляжет на предназначенное ему место единственно возможным образом. Если при сборке формы требуется установить несколько стержней, то знаки их должны различаться по форме и размерам так, чтобы можно было расставить все стержни правильно (единственно возможным образом), ориентируясь только по знакам.

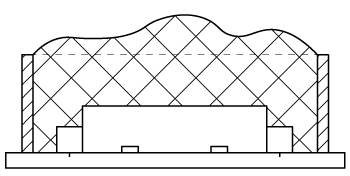

После установки в нижнюю половину формы стержня (стержней), её накрывают верхней половиной формы.

Если опоки в плане (на виде сверху) прямоугольные, то есть два варианта установки верхней половины формы на нижнюю: правильный, как показано на рисунке, и не правильный, когда верхняя полвина формы развёрнута вокруг вертикальной оси на 180∘. А если опоки в плане (на виде сверху) квадратные, то есть четыре варианта установки верхней половины формы на нижнюю. Из них только один правильный.

На наружной боковой поверхности верхней и нижней опок есть по две проушины с отверстиями. Проушины расположены так, что их отверстия совпадают при одном только варианте установки верхней опоки на нижнюю. Точное совпадение отверстий проушин, точная установка опок обеспечивается центрирующими штырями, вставляемыми в отверстия. Опоки центрируют штырями и при изготовлении верхней половины формы по нижней, и при сборке формы.

Форма, вроде бы, готова, но заливать её ещё нельзя. Если сейчас заполнить форму жидким металлом, то металл приподнимет верхнюю половину формы, верхняя половина формы всплывёт. Металл выльется в раскрывшийся стык половин формы. Чтобы этого не произошло, верхнюю половину формы следует прижать, притянуть к нижней. Если форма маленькая, то верхнюю её половину можно придавить тяжёлым грузом.

Иногда верхнюю и нижнюю полвины формы свинчивают болтами.

Свинчивание опок болтами плохо сочетается с условиями литейного производства – кругом песок. Песчинки могут попасть в резьбу, тогда свинтить-развинтиь болт с гайкой станет проблемой. Лучший, простой и надёжный, способ скрепления опок – скобами.

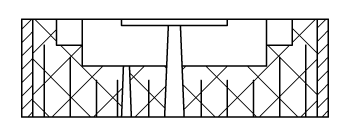

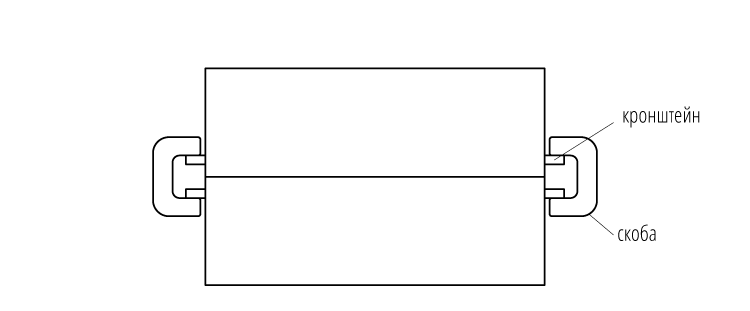

На боковой наружной поверхности опок имеются небольшие выступы-кронштейны. Зев скобы имеет клиновидную форму.

Скоба свободно одевается на кронштейны широкой частью зева и доколачивается на них молотком со стороны узкой части зева. Если в соединение попадут песчинки, то оно получится ещё надежнее, чем без песка. Разбирается это соединение одним ударом молотка. Теперь форма полностью готова к заливке.

Собранные формы сосредотачивают на заливочной площадке, расположенной не далеко от печи, в которой выплавляют литейный сплав. К моменту окончания плавки на заливочной площадке находится количество форм, достаточное для того, чтобы вместить в себя всю плавку.

Несколько печей для выплавки литейных сплавов показано на рисунке.

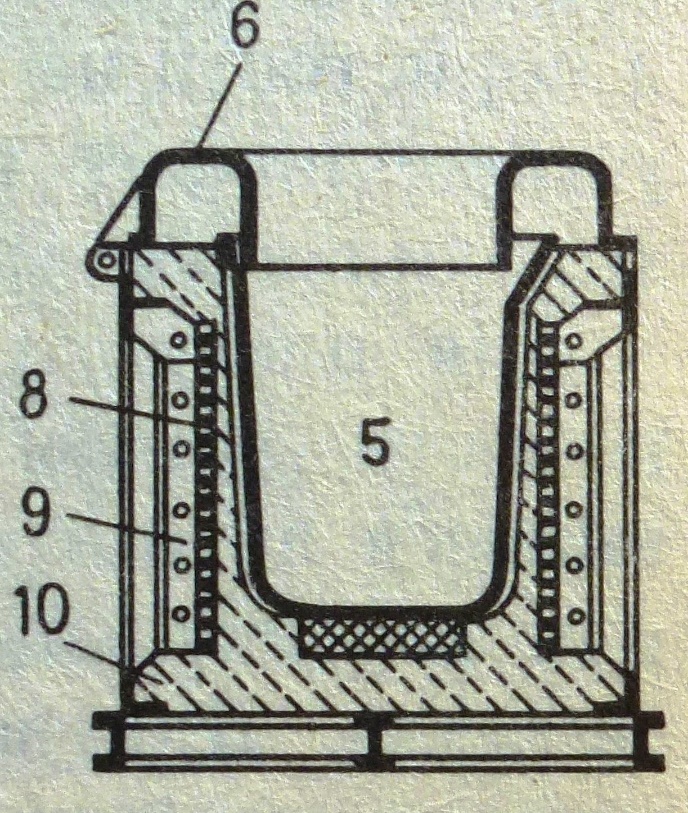

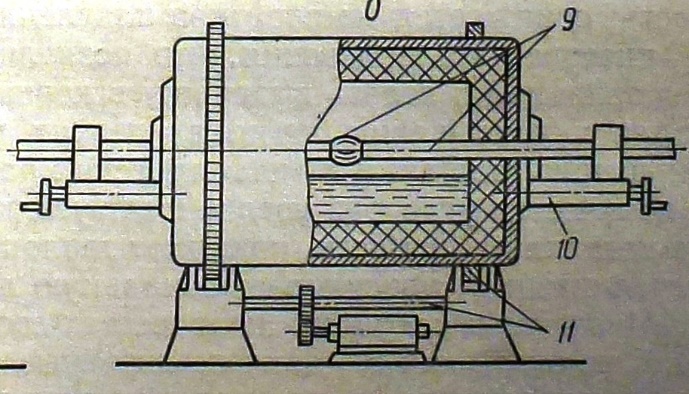

Тигельная индукционная (высокочастотная) плавильная печь

Газовая тигельная печь для плавки алюминия

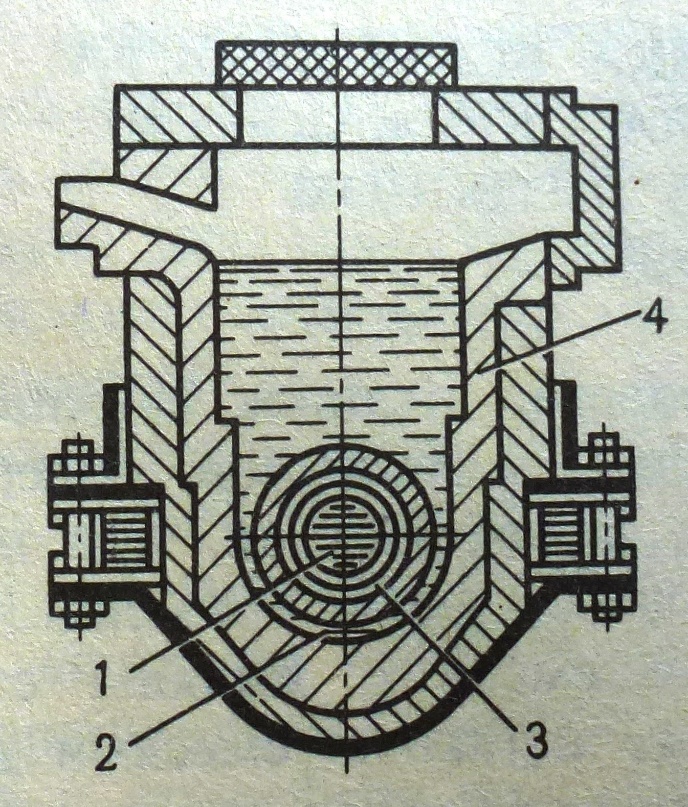

Индукционная низкочастотная плавильная печь

Индукционная печь для плавки чугуна

Отражательная печь

Пламенный горн для плавки магниевых сплавов

Тигельная индукционная печь (промышленной частоты) ля плавки магниевых сплавов.

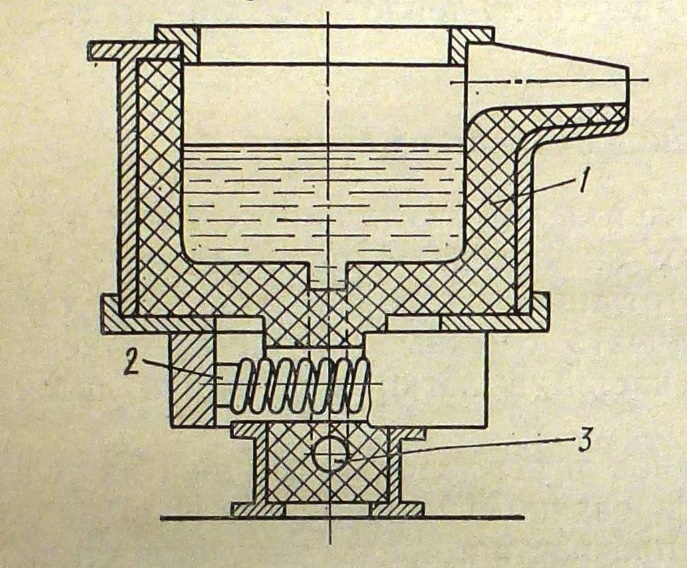

Тигельная электопечь сопротивления для плавки магниевых сплавов. 1 - тигель, 2 - нагреватель сопротивления.

Тигельный горн для плавки алюминиевых сплавов.

Электодуговая (трёхфазная) сталеплавильная печь

Электрическая печь сопротивления для плавки алюминиевых сплавов.

Электродуговая (однофазная) печь для плавки медных сплавов

Электронно-лучевая плавильная печь

Устройство печей, технологию выплавки литейных сплавов изучать не будем. В общих чертах, как устроены и как работают печи, можно понять, внимательно разглядывая рисунки.

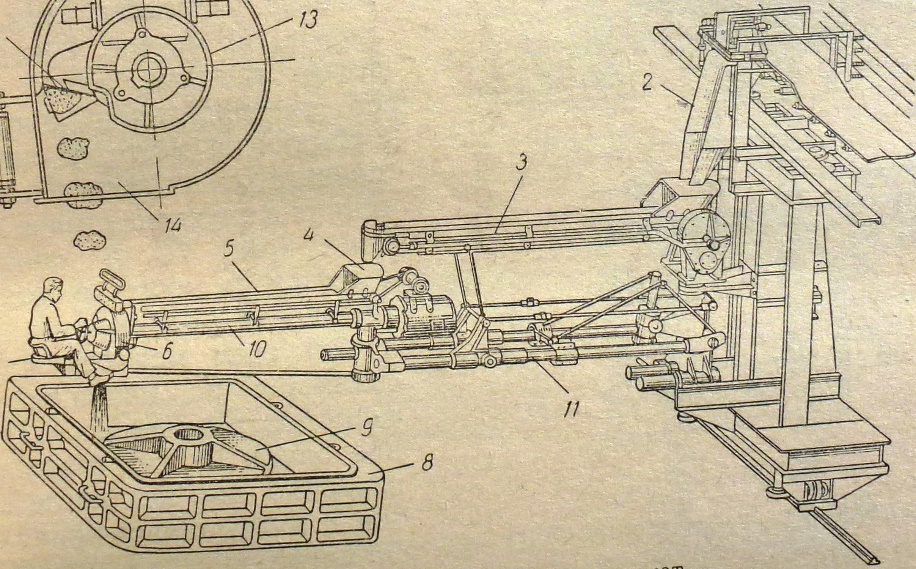

Выплавленный в печи литейный сплав выпускается в ковш. Конструкции некоторых ковшей показаны на рисунке.

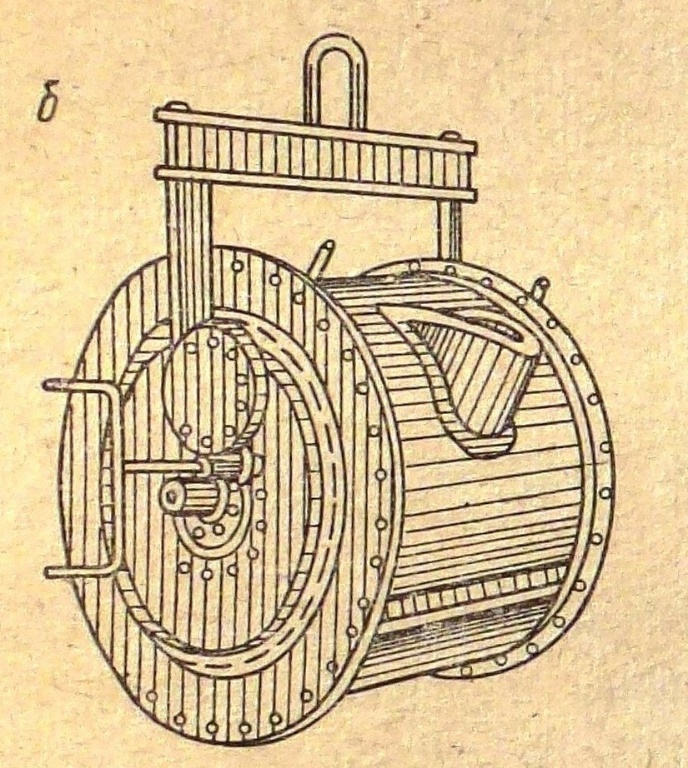

Барабанный ковш. Внешний вид.

Барабанный ковш. Схема.

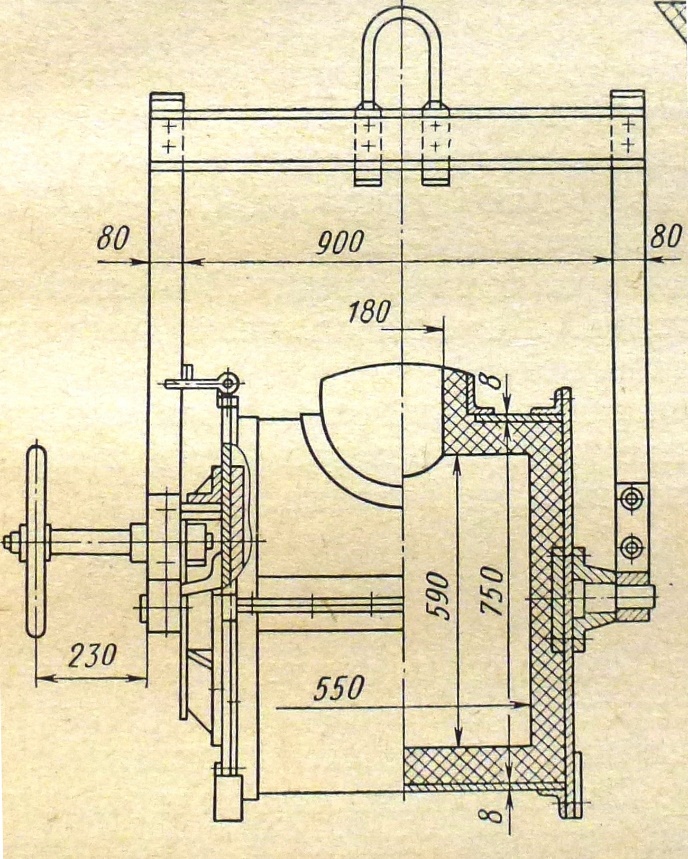

Барабанный ковш. Устройство (вмещает 1 тонну чугуна).

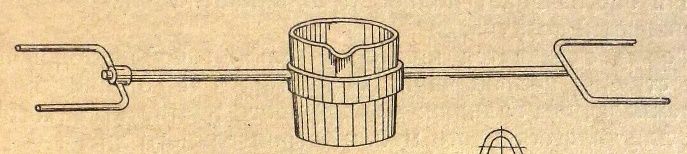

Ручной ковш

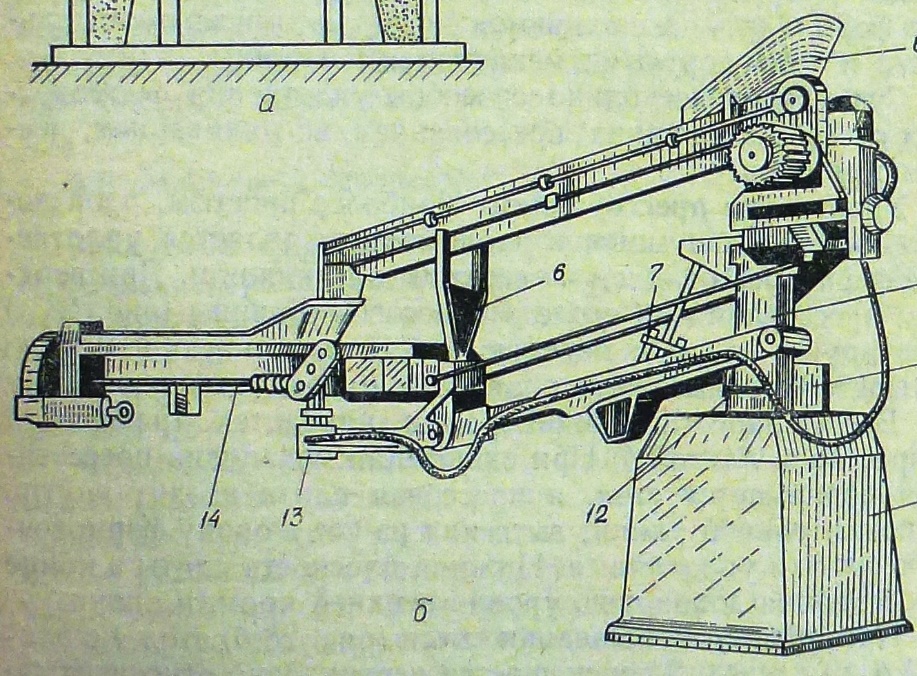

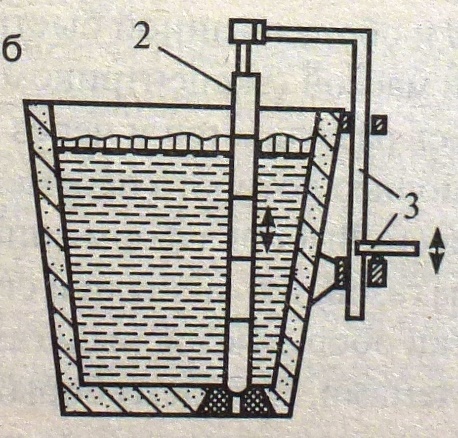

Стопорный ковш. Схема.

Стопортный ковш. Устройство.

Чайниковый ковш. Внешний вид,принцип действия.

Чайниковый ковш. Схема.

Чайниковый ковш. Устройство.

Устройство ковшей изучать не будем. Оно достаточно просто и понятно из того, что видно на рисунке. Отметим, что в большинстве ковшей предусмотрена выдача металла через носок, за счёт наклона ковша. Но есть и стопорные (шиберные) ковши, в которых металл выдаётся через отверстие в дне.