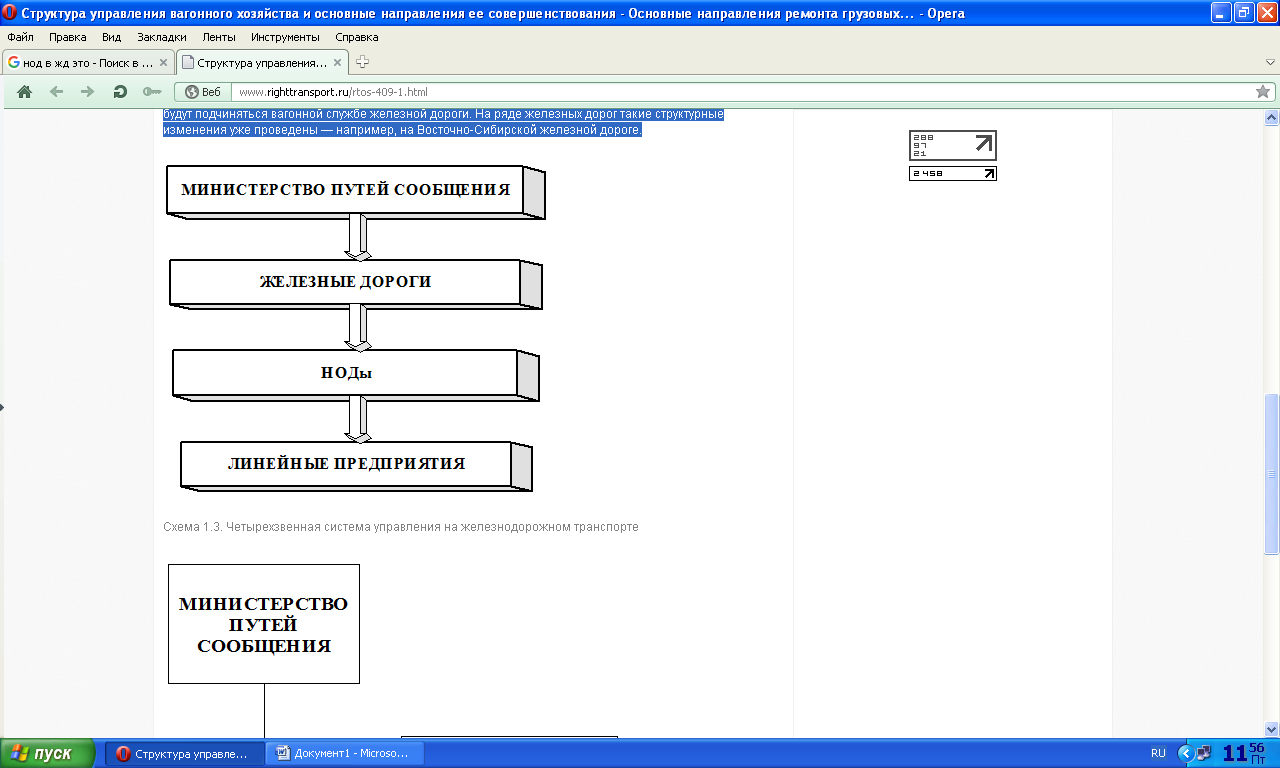

1. Структура управления технической эксплуатацией вагонов

Руководство технической эксплуатацией грузовых вагонов сосредоточено в Департаменте вагонного хозяйства, а пассажирских вагонов — в Департаменте пассажирского хозяйства МПС.

На железных дорогах технической эксплуатацией грузовых вагонов руководит службы вагонного хозяйства, а пассажирских вагонов — пассажирские службы, на отделениях дорог — аналогично ведущие специалисты по вагонам. На крупных железнодорожных узлах созданы Дирекции по обслуживанию пассажиров (ДОП).

Основными линейными предприятиями вагонного хозяйства являются вагонные депо, которые непосредственно участвуют в перевозочном процессе, выполняют все работы по обслуживанию и ремонту вагонов, подготовке их к перевозкам, безопасному проследованию поездов по гарантийным участкам, располагая необходимыми для этого квалифицированными работниками и материальными ресурсами.

Ремонт вагонов и изготовление для них запчастей осуществляют также вагоноремонтные заводы, входящие в АО «Трансжелдормаш». Из общей суммы ремонтных расходов на капитальный ремонт приходится 22%, на деповский — 22,5% и на техническое обслуживание, текущий отцепочный ремонт и подготовку вагонов к перевозкам — 55,5%.

Совершенствование структуры управления вагонным хозяйством экономически целесообразно проводить в направлении объединения вагоноремонтного в вагоностроительного производства непосредственно в ЦВ МПС. Это будет способствовать созданию наиболее благоприятных условий для выработки стратегии оптимального ремонта, содержания и воспроизводства вагонного парка с учетом требований научно-технического прогресса.

|

|

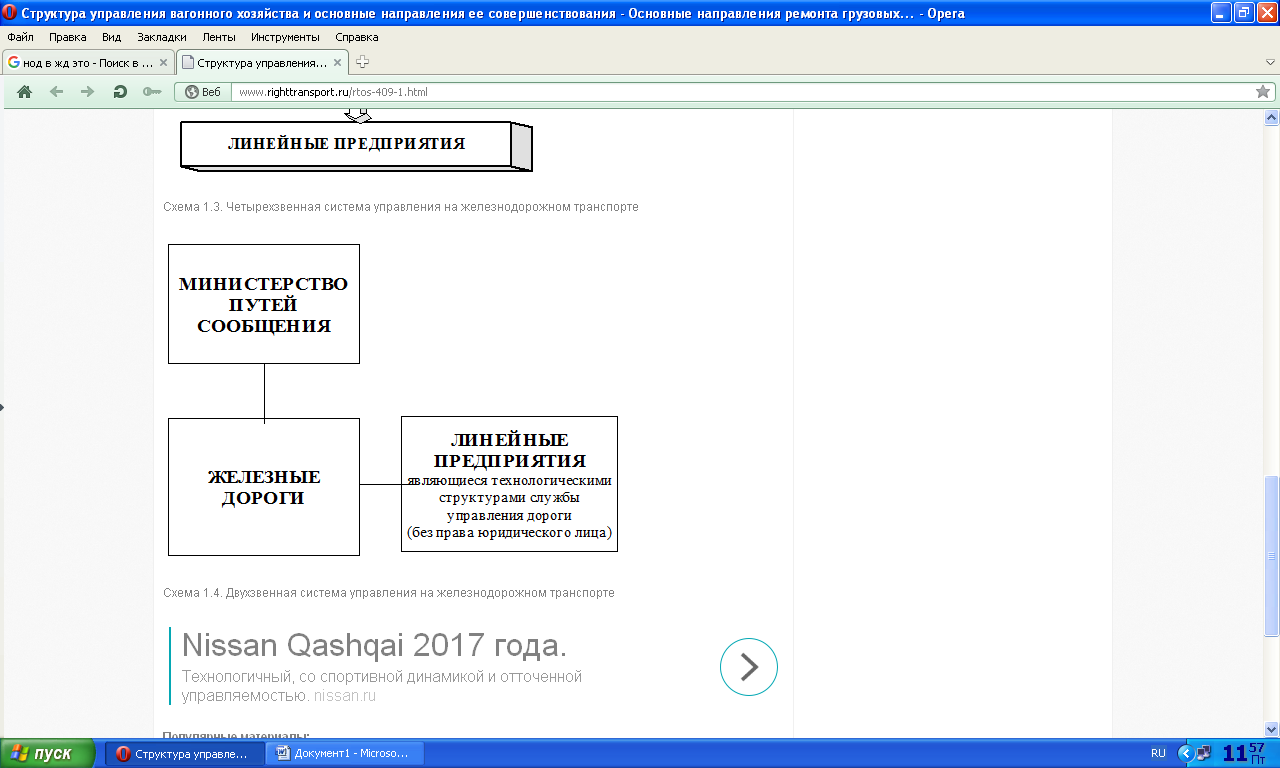

Кроме того, в связи с переходом в связи с переходом железнодорожного транспорта на двухуровневую систему управления — МПС—железная дорога вагонные хозяйства будут так же структурные изменения. Вагонные депо на дорогах укрупняются. Они не будут иметь юридического лица, в оперативном порядке будут подчиняться вагонной службе железной дороги. На ряде железных дорог такие структурные изменения уже проведены — например, на Восточно-Сибирской железной дороге.

2. Организация технического обслуживания и экипировки тягового подвижного состава

3. Депо для ремонта вагонов

Вагонные депо являются основными линейными предприятиями вагонного хозяйства. Они предназначены для деповского и текущего ремонта грузовых и пассажирских вагонов, ремонта и комплектовки узлов и деталей, обслуживания вагонов в эксплуатации.

В состав вагонного депо входит блок производственных помещений, в которых непосредственно выполняется деповской ремонт вагонов (в некоторых случаях и капитальный), а также все другие подразделения вагонного хозяйства, расположенные на участке обслуживания депо (ПТО, МППВ, ПКПВ, МПРВ, ПОТ и др.).

Производственная структура вагонных депо, предназначенных для плановых видов ремонта, определяется составом производственных подразделений, их взаимным расположением, а также формами технологической взаимосвязи. Основными факторами, влияющими на производственную структуру депо, являются специализация депо на ремонте определенного типа вагонов, программа ремонта и уровень кооперирования с другими предприятиями.

|

|

Тип вагонов, на ремонте которых специализируется депо, определяет состав производственных подразделений. Программа ремонта определяет целесообразное распределение производственного процесса на стадии, закрепление операций за каждым рабочим местом, объединение рабочих мест в подразделения, специализированные на ремонте технологически однородной продукции.

Различают основные и вспомогательные участки и отделения. На основных участках и отделениях выполняются производственные операции по ремонту вагонов и их частей. К таким участкам относятся вагоноремонтный, тележечный, участок по ремонту колесных пар и роликовых букс, ремонтно-комплектовочный, по ремонту электрооборудования пассажирских вагонов, по ремонту холодильных установок и кондиционеров.

К основным относятся также специализированные участки по ремонту автотормозного оборудования вагонов (воздухораспределителей, авторежимов, авторегуляторов, соединительных рукавов и концевых кранов). Эти участки называются авто контрольными пунктами (АКП).

Вспомогательные участки и отделения изготавливают изделия, необходимые в процессе производства на основных участках, и занимаются содержанием и ремонтом оборудования депо. К вспомогательным относятся ремонтно-механический участок, участок ремонта силового электрооборудования депо, ремонтно-хозяйственный участок, инструментальное отделение.

4. Понятие о производственном процессе. Типы производственных циклов

Производственный процесс — совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий. Изделием называется любой предмет или набор предметов производства, подлежащих изготовлению на предприятии.

|

|

Деталь — изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций. Производство классифицируется тремя категориями:

Типы

Виды

Части

Типы производства — классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделий. Тип производства - важнейшая характеристика, от которой зависит объем подготовки производства для выпуска изделия. Различают три типа производства:

массовый,

серийный,

единичный.

Массовым называют тип производства, или, проще, производство, характеризуемое большим объемом выпуска изделий непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. При массовом производстве для каждой операции выбирается наиболее производительное, дорогое оборудование автоматы, полуавтоматы, рабочее место оснащается сложными, высокопроизводительными устройствами и приспособлениями, в результате чего при большом объеме выпуска изделий достигается самая низкая себестоимость продукции.

Серийным называют производство, характеризуемое изготовлением повторяющимися партиями изделий. Размеры партий /количество заготовок одновременно подаваемых на рабочее место могут быть большими и малыми. Они определяют серийность производства.

Различают производство крупносерийное, среднесерийное и мелкосерийное. Чем крупнее партии, тем реже сменяемость на рабочих местах, тем ближе производство приближается к массовому типу производства и тем дешевле может быть выпускаемая продукция. В приборостроении крупносерийным считается производство при объеме выпуска не менее 5 тыс. штук в год. Среднесерийное производство в интервале 1-5 тыс. штук в год. Мелкосерийное – до I тыс. штук в год. Эти цифры весьма условны.

Единичным называют производство, характеризуемое малым объемом выпуска одинаковых изделий, повторное изготовление изделий, которых, как правило, не предусматривается. Здесь отсутствует цикличность производства, свойственная серийному производству. Отсутствие повторяемости изготовления ведет к поиску наиболее упрощенных путей изготовления продукции. Чаще всего так работают экспериментальные, ремонтные цехи и т.п. Рабочие здесь, как правило, высокой квалификации. Оборудование и оснастка – универсальные. Стоимость продукции – высокая. Из рассмотренного выше видно, что тип производства в значительной степени влияет на технологические процессы изготовления деталей и сборки изделий. При разной серийности для изготовления одной и той же детали выбираются разные заготовки, применяется разное оборудование, оснастка, меняется структура технологического процесса. При этом изменяется и характер производственного процесса.

Вид производства — это классификационная категория производства, выделяемая по признаку применяемого метода изготовления изделия и наличия технологической подготовки производства. Например: литейное, сварочное, механообрабатывающее, сборочно-регулировочное и т.п.

Части производства — это понятие включает в себя основное и вспомогательное производство. Основное производство - это производство товарной продукции, которое изготавливает изделие для поставки, т.е. изготовление заготовок, готовых деталей и сборка их. Вспомогательное производство - это производство средств, необходимых для обеспечения функционирования основного производства. К последнему относятся: изготовление и ремонт средств технологического оснащения, производство или подача сжатого воздуха, тепловой и электрической энергии и т.п.

Технологический процесс — часть производственного процесса, содержащая целенаправленные действия по изменению и/или определению состояния предмета труда. Под изменением состояния понимают изменение формы, размеров, физических свойств и т.п. К предметам труда относятся заготовки и изделия.

Основные требования к технологическому процессу:

Технологический процесс разрабатывается для изготовления или ремонта изделия или совершенствования действующего технологического процесса в соответствии с достижениями науки и техники.

Технологический процесс разрабатывается для изделий, конструкция которых отработана на технологичность.

Технологический процесс должен быть прогрессивным и обеспечивать повышение производительности труда и качества изделий, сокращение трудовых и материальных затрат на его реализацию.

Технологический процесс разрабатывают на основе имеющегося типового или группового технологического процесса, а при их отсутствии на основе использования ранее принятых прогрессивных решений, содержащихся в действующих единичных технологических процессов изготовления аналогичных изделий.

Технологический процесс должен соответствовать требованиям техники безопасности, промышленной санитарии и охране окружающей среды.

Виды технологических процессов:

Единичный технологический процесс разрабатывается для изготовления или ремонта изделия одного наименования, независимо от типа производства. Типовой технологический процесс разрабатывается для изготовления группы изделий с общими конструктивными и технологическими признаками. Групповой технологический процесс разрабатывается для изготовления группы изделий с разными конструктивными признаками, но общими технологическими признаками.

Структура технологического процесса. Технологические процессы изготовления изделий, деталей и заготовок при их разработке и в производственных условиях могут быть делимы на следующие структурные составляющие:

Технологическая операция — законченная часть технологического процесса, выполняемая на одном рабочем месте. На операцию определяется норма времени и операция является, таким образом, единицей для планирования объема работы и рабочих мест в цехе.

Установка — часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Технологический переход — законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

Вспомогательный переход — законченная часть технологической операции, состоящая из действий человека и/или оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода. Пример – установка заготовки, смена инструмента и т.п. Вспомогательные переходы не записываются в карту технологического процесса. При одновременной обработке несколькими инструментами нескольких поверхностей переход называется совмещенным. Нередко встречаются операции, состоящие всего из одного технологического перехода.

Рабочий ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки и сопровождается изменением формы, размеров, качества поверхности и свойств заготовки.

Позиция — фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования.

Прием — законченная совокупность действий человека при выполнении определенной части операции, применяемых при выполнении перехода или его части и объединенных одним целевым назначением

5. Производственный процесс ремонта подвижного состава (ПС)

Производственная программа вагонного депо характеризуется числом плановых видов ремонта вагонов за год. К плановым видам ремонта пассажирских вагонов, производимым в пассажирских депо, относится деповской ремонт и капитальный ремонт первого объема. В настоящее время регламентирующим параметром, определяющим периодичность поступления вагона в деповской ремонт (ДР) является установленная МПС РФ величина пробега, которая определена из условия достижения в базовых деталях вагона предельно допустимых износов, требующих восстановления до чертежных размеров или необходимости замены новыми или ранее отремонтированными. Согласно Приказу МПС от 4.04.1997 г - 9Ц установленная величина пробега

между двумя последующими ДР составляет 300 тыс. км, капитальный ремонт (КР-1) для пассажирских вагонов осуществляется с периодичностью через 5 лет. Основной функцией пассажирского вагонного депо является выполнение ДР, текущего ремонта (ТР, ТР-1, ТР-2), и технического обслуживания (ТО, ТО-1, ТО- 2, ТО-3) всех видов пассажирских вагонов. Кроме того, пассажирские вагонные депо выполняют также капитальный ремонт вагонов в объеме КР-1. 1.1 Вагоносборочный участок 1.1.1 Назначение участка, его структура Вагоносборочный участок предназначен для выполнения разборочных ремонтных, сборочных и окрасочных работ в объеме Руководства по деповскому ремонту вагонов - 4255/ ЦВ. Участок состоит из ремонтно-сборочного и малярного отделений.

1.1.2 Выбор метода ремонта вагонов

На вагоноремонтных предприятиях применяются два метода ремонта: стационарный и поточный. Стационарный метод заключается в том, что все работы от начала и до конца выполняются на немногих или на одном рабочем месте. За пределы этого места выносятся только те операции, выполнение которых связано с применением специализированного оборудования. При поточном методе ремонта вагонов обязательным условием является применение и использование современной высокопроизводительной техники, что позволяет:

1) значительно увеличить выпуск отремонтированных вагонов с тех же

площадей вагоносборочного производственного участка меньшим количеством работающих;

2) увеличить производительность труда, повысить качество ремонта и снизить

его себестоимость;

3) значительно сократить долю ручного труда, тяжелые физические работы и

увеличить долю механизированного труда;

4) обеспечить сокращение технологических маршрутов движения узлов и

деталей при транспортировке;

5) совершенствовать управление производством;

установить наиболее оптимальный режим работы участка;

7) внедрить более рациональную организацию рабочих мест;

улучшить технико-экономические показатели производственной деятельности. Основным звеном поточного производства является поточная линия, которая представляет собой совокупность рабочих мест, расположенных в последовательности осуществления операций технологического процесса. Расчётными параметрами поточной линии, определяющими меру ритмичности и непрерывности её работы, являются ритм и такт производства

6. Технологический процесс ремонта ПС

ё

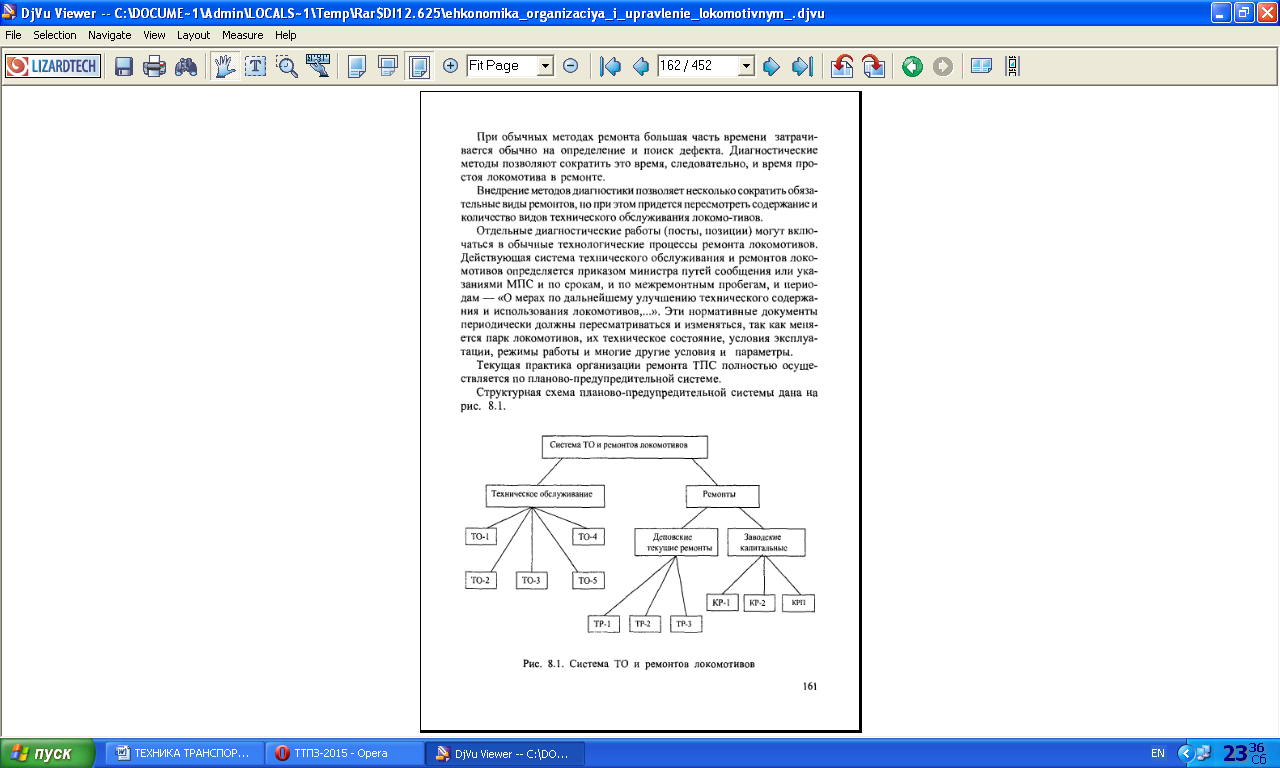

7. Организация и планирование ремонтов и технического обслуживания локомотивов

В настоящее время разработана и действует четкая система ТО и ТР. В основе этой системы установленные МПС пробеги в локомотиво-километрах или локомотиво-часах, между каждым видом ТО и ТР.

8. Организация ремонтного производства ТПС в депо

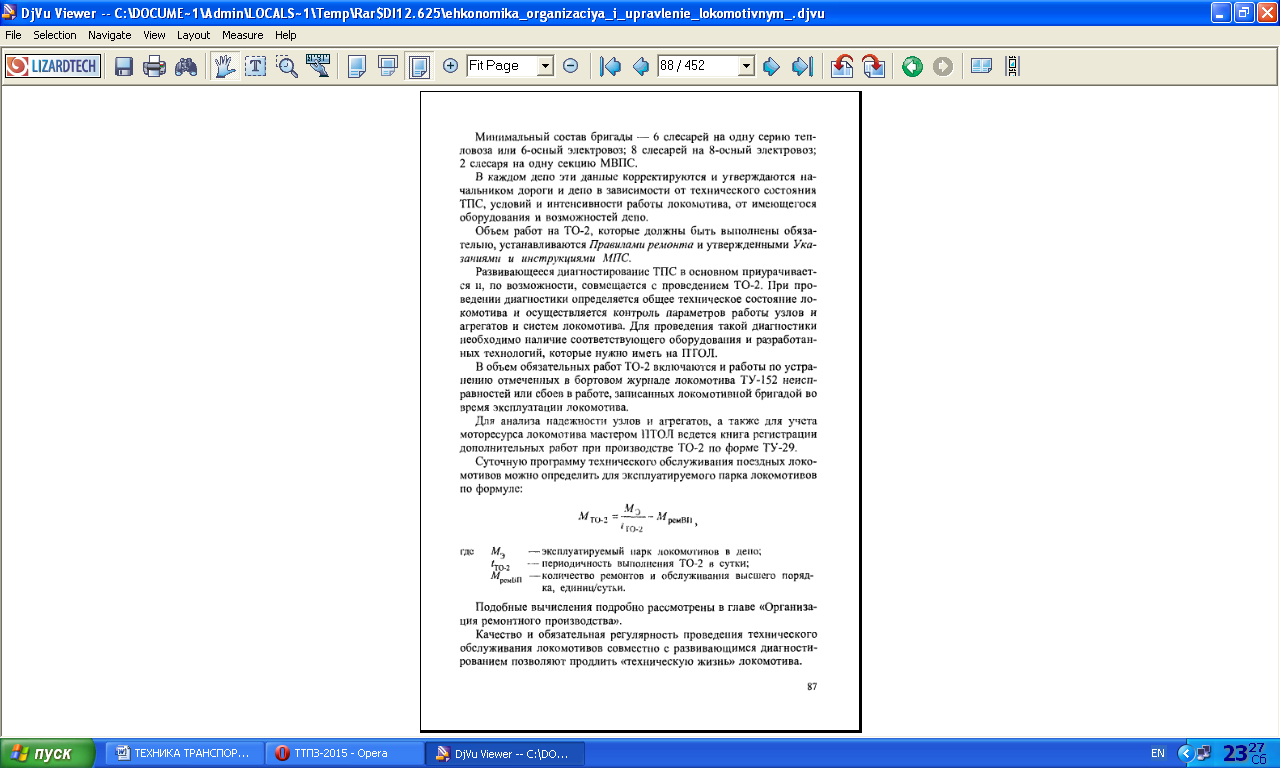

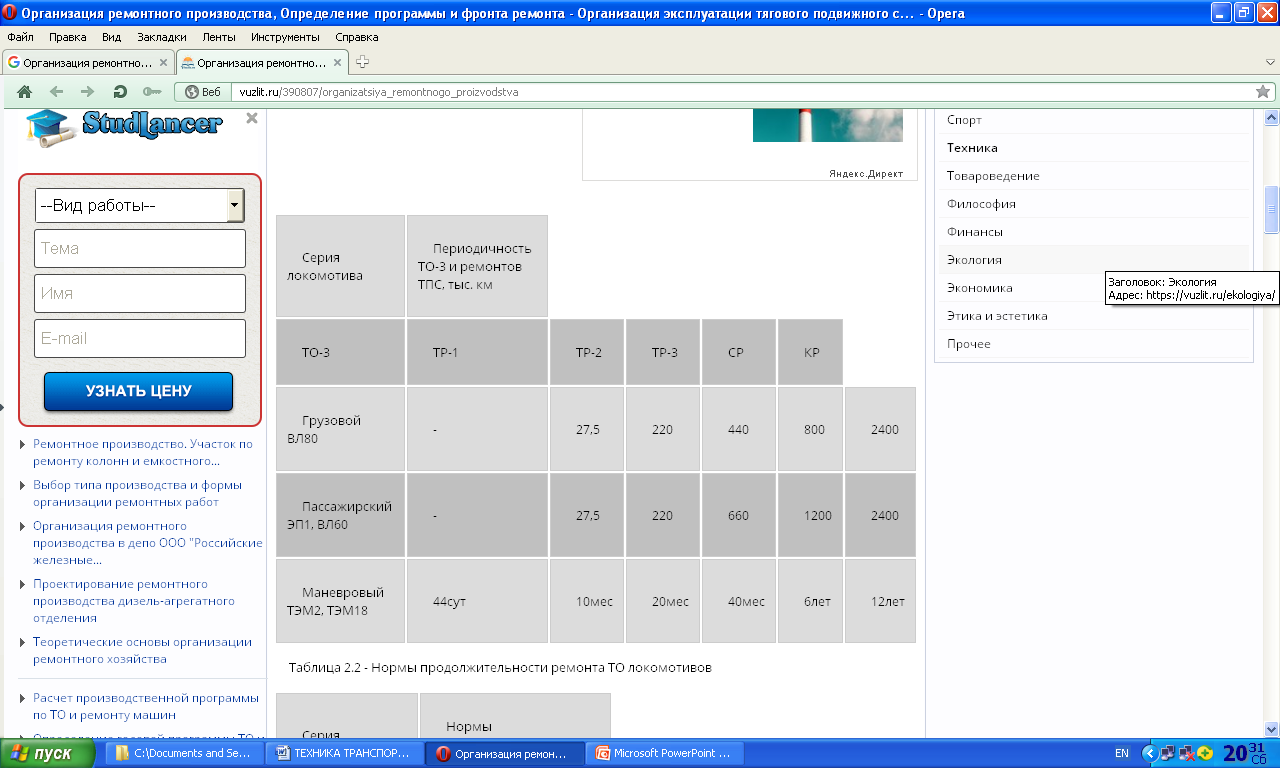

Определение программы и фронта ремонта Межремонтные нормы пробегов (времени работы) локомотивов представлены в таблице 2.1, нормы продолжительности ремонта и ТО локомотивов представлены в таблице 2.2.

Программа ремонта - это количество ремонтов в год. Своевременную постановку ТПС в ремонт и на техническое обслуживание обеспечивают работники сервисного локомотивного депо и эксплуатационного локомотивного депо. В целях улучшения технического состояния локомотивов введен порядок закрепления за комплексными бригадами слесарей конкретных грузовых и пассажирских локомотивов (по номерам). При организации работы исходят из того, чтобы все операции по ТО-3, а по электровозам и электропоездам - по ТР-1 производились в течение одной рабочей смены.

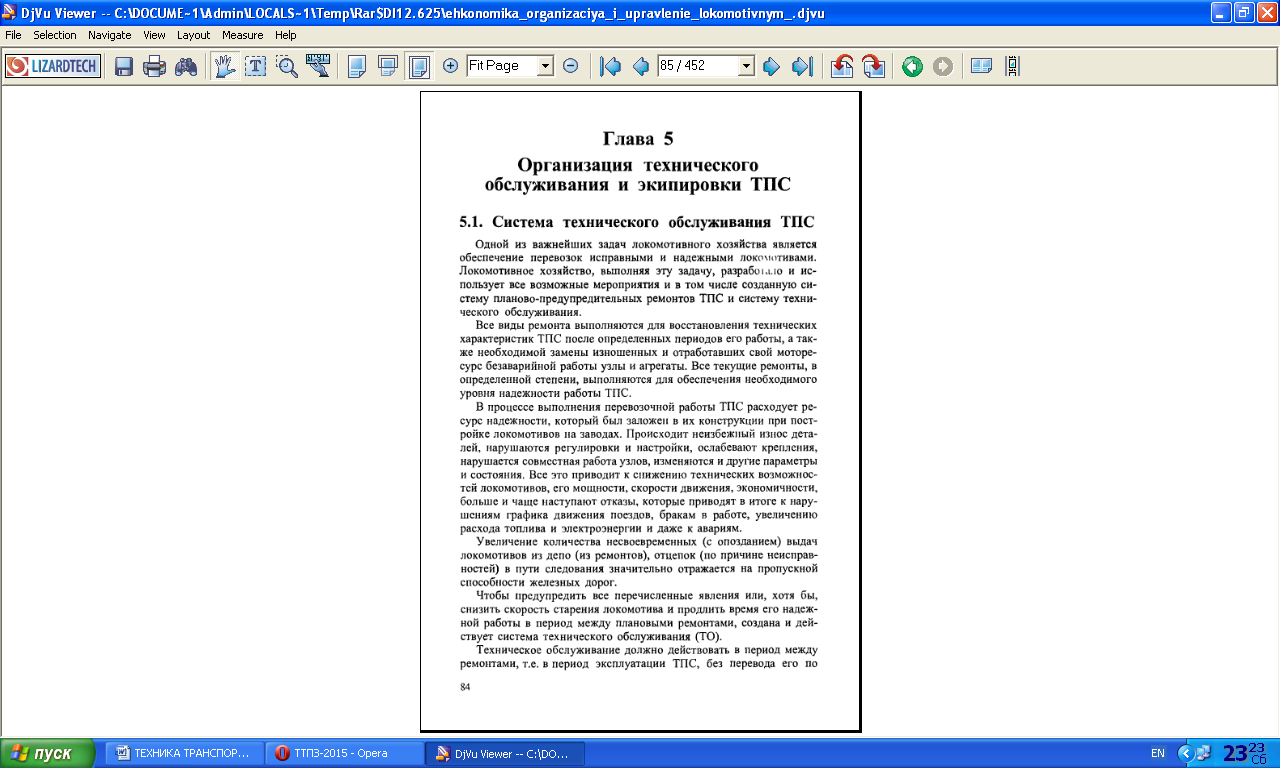

Техническое обслуживание (ТО-1, ТО-2, ТО-3) для предупреждения появления неисправностей и поддержания локомотивов и мотор-вагонного подвижного состава в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечивающем его бесперебойную работу и безопасность движения, а также высокий уровень культуры проезда пассажиров.

Техническое обслуживание (ТО-4) для обточки бандажей колесных пар без выкатки их из-под локомотивов и мотор-вагонного подвижного состава с целью поддержания оптимальной величины проката.

Текущий ремонт (ТР-1, ТР-2, ТР-3) для восстановления основных эксплуатационных характеристик и работоспособности локомотивов и мотор-вагонного подвижного состава в соответствующих межремонтных периодах путем ревизии, ремонта и замены отдельных деталей, сборочных единиц и агрегатов, регулировки и испытания, а также частичной модернизации.

Капитальный ремонт (КР-1) для восстановления эксплуатационных характеристик, исправности и ресурса (срока службы) путем замены, ремонта изношенных и поврежденных агрегатов, сборочных единиц и деталей, а также модернизации.

Капитальный ремонт (КР-2) для восстановления эксплуатационных характеристик, исправности и полного ресурса (срока службы) всех агрегатов, сборочных единиц и деталей, включая базовые, полной замены проводов и кабелей, а также модернизации.

Техническое обслуживание (ТО-3 и ТО-4) и текущий ремонт (ТР-1, ТР-2, ТР-3) производятся в основных локомотивных депо.

Капитальные ремонты (КР-1, КР-2) выполняются на заводах Главного управления по ремонту подвижного состава и производству запасных частей.

9. Организация ремонтного производства нетягового подвижного состава в депо

Под производственной структурой депо понимают состав производственных участков, вспомогательных и обслуживающих подразделений с указанием связей между ними. Производственным участком называют объединенную по тем или иным при знакам группу рабочих мест, выделенную в самостоятельную административную единицу и возглавляемую мастером. В состав производственного участка может входить несколько отделений.В зависимости от характера технологического процесса и мощности депо структура производственных участков может быть построена по предметному или технологическому признаку. Предметная форма специализации участков упрощает планирование и учет производства, повышает ответственность исполнителей и руководства за качество выпускаемой продукции. Отсюда — высокие требования к квалификации руководителя участка, который должен в совершенстве знать технологию производственного процесса различных операций обработки, ремонта и сборки выпускаемой продукции, конструкцию оборудования разных типов и т.д. В условиях технологической формы специализации на участке устанавливают од нотипное оборудование, что упрощает задачи руководства мастеру участка. однако из-за большой номенклатуры обрабатываемых деталей и сборочных единиц планирование и учет работы участка усложняются. Производственная структура депо непостоянная. Она может изменяться с увеличением производственной мощности предприятия, характера и степени специализации производственного процесса, с внедрением новых технологических процессов, для депо, специализированного на ремонте платформ с годовой программой 4 тыс, вагонов, производственная структура может быть следующей: основные производственные участки: вагоносборочный участок, ремонтно-сборочным, окраски вагонов; производственный участок по ремонту тележек и колесных пар с отделениями ремонта тележек, обмывки (очистки) колесных пар, колесотокарным, парком тележек и колесных пар и роликовых подшипников с демонтажным, ремонтным, комплектовочным и монтажным отделениями; ремонтно-комплектовочный участок с отделениями автосцепки, слесарно-механическим, электросварочным, кузнечно-рессорным; участок ремонта и изготовления деталей из пиломатериалов; вспомогательные производственные участки и отделения: ремонтно-механический участок; участок ремонта электросилового оборудования депо; ремонтно-хозяйственный участок; инструментальное отделение; ремонтно-строительная группа; транспортное и складское хозяйства. Управление вагонным депо построено по бесцеховой структуре. Устранение цехового звена положительно отражается на организации производства, приближает техническое и административно-хозяйственное руководство предприятия к рабочим местам, улучшает оперативность руководства, увеличивает ответственность и повышает роль мастера.

- вагоносборочного участка (ВСУ) служит для производства разборочных и ремонтно-сборочных работ на вагоне, которые выполняются в соответствующих отделениях;

тележечного участка служит для разборки, ремонта и сборки тележек;

колёсного участка служит для обыкновенного и полного освидетельствования колесных пар, т.е. для текущего ремонта без смены элементов, который заключается в выполнении следующих операций: обмывки, освидетельствования, дефектоскопии, обточки по кругу катания, обточки и шлифовки шеек, наплавки гребней колес;

- отделение по ремонту тормозного оборудования (АКП) предназначено для ремонта тормозных приборов и арматуры;

слесарно-механического отделения предназначенного для изготовления шплинтона, гаек, болтов, валиков, ремонту рычажной передачи;

кузнечного отделения предназначенного для изготовления заготовки методом свободной ковки детали методом холодной или горячей штамповки.

- отделение по ремонту крышек люков и дверей;

инструментальный участок;

технологическая кладовая;

контрольный пункт автосцепки (КПА);

участок ремонта сложного оборудования;

участок ремонта букс.

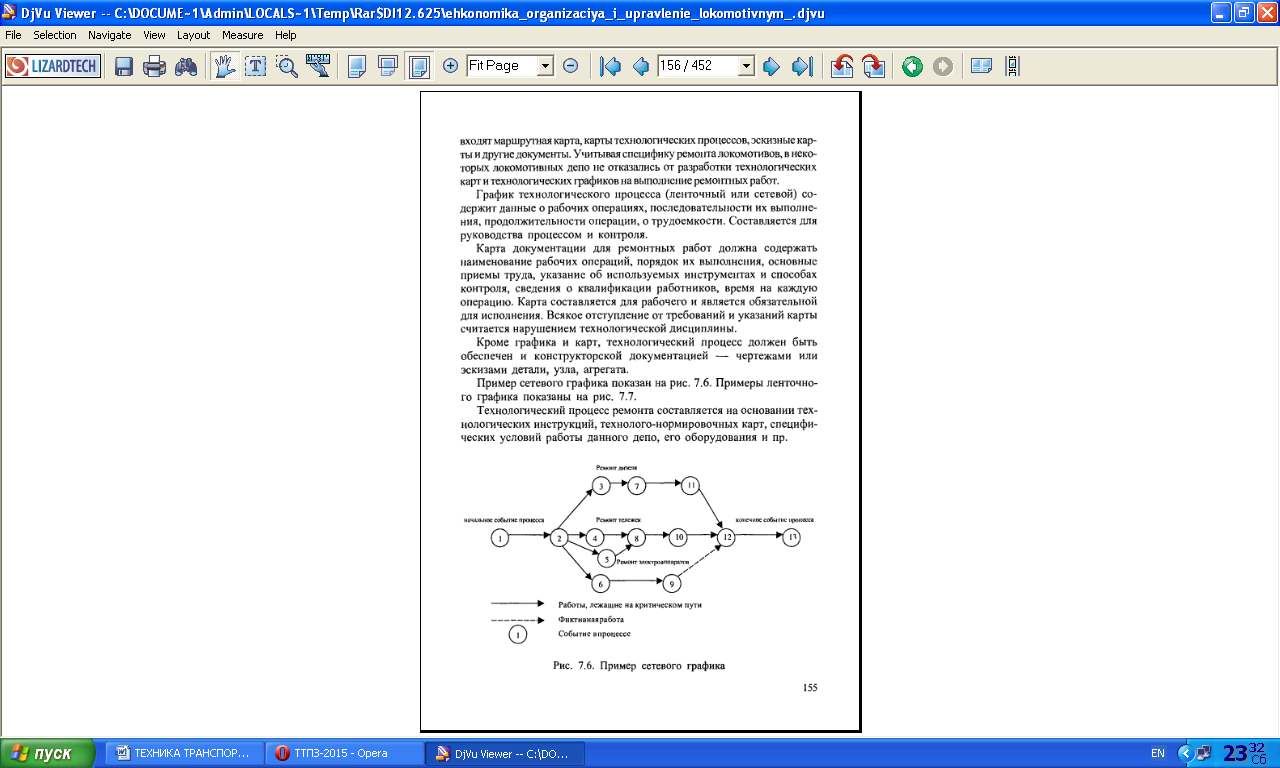

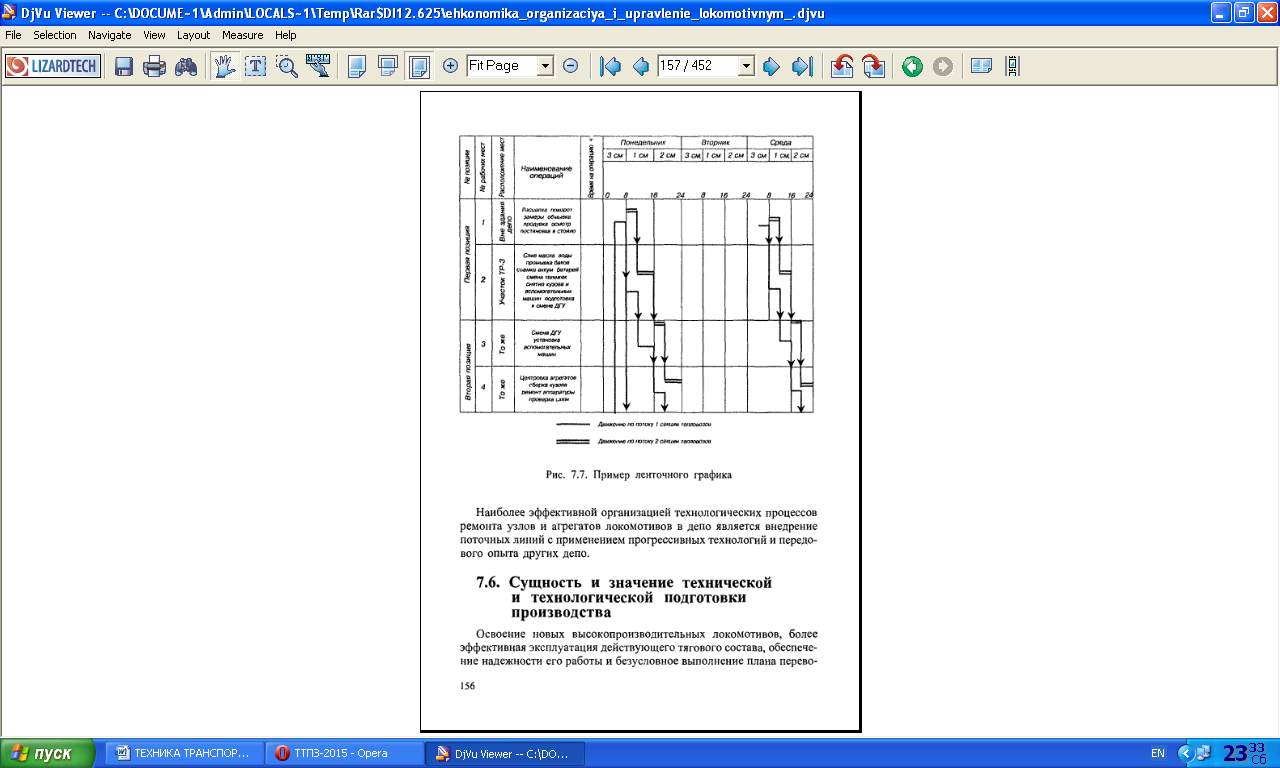

10. Методы планирования и управления ремонтным производством локомотивов

Организационные формы ТО и ТР должны обеспечивать максимальную вероятность выявления и устранения всех неисправностей локомотивов при минимальных затратах трудовых и материальных ресурсов и простоях их в ремонтном обслуживании.

Применяют два основных метода выполнения ТО и ТР: индивидуальный и агрегатный и две основных формы организации ремонтных работ - стационарную и поточную.

Индивидуальный метод ремонта предусматривает возвращение деталей, агрегатов и узлов после ремонта на тот же локомотив, с которого они были сняты.

При агрегатном методе ремонта на ремонтируемый локомотив устанавливают заранее отремонтированные или новые детали, узлы и агрегаты из технологического запаса. В этом случае ремонтные мастерские работают не непосредственно на конкретный локомотив, а на пополнение технологического запаса, т.е. на кладовую.

Агрегатный метод дает существенное сокращение простоя локомотивов в ремонте, причем особую эффективность обеспечивает крупноагрегатный метод, при котором предусматривается замена на ремонтах таких крупных узлов и частей локомотивов, как тележке в сборе, дизель-генераторная установка, силовые трансформаторы электровозов переменного тока, компрессоры и т.п.

Непременным условием применения агрегатного или крупноагрегатного метода ремонта является взаимозаменяемость агрегатов, узлов и деталей локомотивов. В локомотивных депо крупноагрегатный метод применяется при ТР-3 и ТР-2. Агрегатный метод приводит к значительному повышению производительности труда ремонтных бригад, улучшению качества работ, снижению себестоимости ремонта, исключает непредвиденные задержки, вызываемые различным объемом ремонтных работ, что обеспечивает выпуск локомотивов точно по графику.

При стационарной форме организации ремонтных работ локомотивов в течении всего периода ремонта находится на одном рабочем месте, оборудованном в соответствии с объемом и характером ремонтных работ и обслуживаемом прикрепленной комплексной

на территории Вашего предприятия

Поточной называют такую форму организации ТО и ТР, при которой объем обслуживания и ремонтных работ разбивают на технологически однородные, равные по суммарной трудоемкости части и закрепляют их за несколькими специально оборудованными рабочими местами (постами), образующими поточную линию. Каждый пост (рабочее место) обслуживает специализированная группа рабочих или часть комплексной бригады. Локомотив в процессе ремонта передвигают с одного рабочего места (поста) на другой через равные промежутки времени, называемые т а к т о м поточной линии.

Условиями применения поточной формы ремонта являются:

• достаточная программа однотипных ремонтов;

• возможность расчленения объема ремонта на технологически родственные группы операций равной трудоемкости по числу постов поточной линии.

• сравнительно небольшие отклонения объемов и трудоемкости ремонтов;

Основные достоинства поточной формы работ:

• поток дисциплинирует производство, сокращаются непроизводительные потери рабочего времени и простой локомотивов в ремонте;

· распределение ремонтных работ по отдельным специализированным постам со строго определенным объемом работ обеспечивает возможность высокого насыщения их специализированным технологическим оборудованием, механизацию трудоемких процессов и четкую организацию рабочих мест в соответствии с требовании научной организации труда (НОТ), благодаря всему этому резко повышается производительность труда;

· закрепление за постами групп ремонтных рабочих дает возможность обеспечить четкое разделение труда между рабочими разных специальностей, освободить высококвалифицированных рабочих от выполнения вспомогательных работ;

· поток обеспечивает удобство технического руководства и контроля качества работ на всех постах, что способствует высокому качеству ремонта;

· снижается себестоимость ремонтных работ по сравнению с другими формами ремонта;

· лучше используются производственные площади.

Главное условие экономичности поточной формы организации ремонта — однотипность и постоянный объем ремонтных работ на локомотивах, в противном случае такт поточной линии приходится рассчитывать с большим запасом (резервом), что снижает её экономическую эффективность. Поточная форма организации ТО и ТР сочетается с агрегатным методом работ.

В практике электровозных и тепловозных депо применяют разные формы и методы ТО и ТР. Для ТО-2 и ТО-3 можно рекомендовать поточную форму в сочетании с индивидуальным методом ремонтных работ. Для этих видов обслуживания поточная линия должна состоять из трех позиций: на первой позиции производятся уборочно-моечные работы, на второй - осмотр, ревизия, регулировка, на третьей - контроль, заправка смазочными материалами.

Стационарную форму организации ремонта в сочетании с агрегатным методом в условиях депо применяют на ТР-1 и ТР-2, а также при неплановых ремонтах и при обточке бандажей колесных пар (ТО-4). Для выполнения ТР-3 при достаточной программе ремонтов (не менее 150 тепловозов или электровозов в год) следует рекомендовать поточную форму ремонта, при малой программе - стационарную. Во всех случаях обязательно применение агрегатного и крупноагрегатного методов.

Проведенный ВНИИЖТом анализ ремонтных баз сети для выполнения ТО-3 показал, что только 50% из них можно приспособить к проведению ТО-3 поточным методом. Остальные; имеют ремонтные секции либо тупикового типа, либо по своим габаритам не позволяют разместить поточную линию. Для депо подобного типа следует применять иную форму организации поточного производства, при которой перемещается не локомотив, а рабочие в строго регламентированном ритме.

Техническое обслуживание ТО-1 выполняется локомотивной бригадой при приеме-сдаче локомотива в основном и оборотном депо, в пунктах смены локомотивных бригад на станционных путях, при остановках на промежуточных станциях, в пути следования, при ожидании работы, экипировке, при отставлении локомотивов в резерв. Этот вид обслуживания называется служебным ремонтом.

11. Локомотивные депо и их оборудование

Ввиду того что при организации отраслевых и межотраслевых баз деповского ремонта локомотивные депо большинства промышленных предприятий будут выполнять лишь ТО-3 и ТР-1. Приведенное в перечне оборудование следует рассматривать как максимальное. В него частично вошло оборудование, требуемое для ремонта вагонов: оборудование для ремонта роликовых букс, колесных пар и других, а также оборудование кузнечного, столярного и других общих для тепловозов и вагонов отделений. Поэтому в случаях, когда депо предприятия не обслуживает ремонт вагонов, потребность оборудования соответственно сокращается. В каждом конкретном случае номенклатура оборудования для ремонта ТР-1 и ТО-3 в депо промышленного предприятия должна подбираться с учетом местных условий. Например, депо с малым парком тепловозов могут и вовсе не иметь своего механического отделения, если цехи главного механика предприятия обеспечивают механическую обработку тепловозных деталей, или иметь только какую-то часть станков. То же относится и к таким отделениям, как кузнечное, сварочное, столярное и др. Если тормозные приборы ремонтируются или хотя бы испытываются по кооперации в соседнем депо МПС, то отпадает либо целиком автотормозное отделение, либо можно не иметь своего испытательного стенда и т. д. То же следует иметь в виду и по ремонту автосцепных устройств.

Наряду с оборудованием, поставляемым промышленностью, в вышеприведенный табель вошло и так называемое нестандартное оборудование, которое в широкой номенклатуре находит применение при ремонте тепловозов. На большую часть нестандартного оборудования чертежи разработаны Проектно-конструкторским бюро Главного управления локомотивного хозяйства МПС (в табеле сокращенно наименовано ПКБ ЦТ). Чертежи на все это нестандартное оборудование помещены в Каталоге оборудования локомотивных депо ПКБ ЦТ МПС (т. II-VIII). Значительная часть оборудования по чертежам ПКБ ЦТ изготовляется предприятиями МПС в централизованном порядке.

Для ремонта гидропередачи и дизелей тепловозов, которые эксплуатируются в основном на промышленном транспорте, рабочие чертежи на нестандартное оборудование выполнены отделом про мышленного транспорта института НИИАчермет совместно с Харьковским отделением института Промтрансниипроект (в табл. 8; сокращенно ХО ПТНИИП). Некоторое нестандартное оборудование, вошедшее в перечень, рекомендуется изготовлять по чертежам других проектных и конструкторских организаций. Более полная номенклатура нестандартного оборудования, применяемого при всех видах текущего ремонта тепловозов, приведена во 2-м издании (1974 г.) настоящего Справочника (с. 258-274).

В последние годы в локомотивных депо железных дорог общего пользования усилено внимание к внедрению средств механизации в ремонтных цехах ТО-3, ТР-1 и ТР-2. На долю этих видов технического обслуживания и ремонта тепловозов приходится около 85% трудовых затрат. Следовательно, оснащение средствами механизации перечисленных цехов может дать значительный экономический эффект. В связи с этим ПКБ ЦТ МПС разработало и разослало дорогам перечни оборудования, стендов, приспособлений и инструмента, которыми рекомендуется оснащать указанные ремонтные цехи. Этими перечнями технологической оснастки целесообразно руководствоваться и железнодорожным цехам промышленных предприятий при разработке ими перспективных планов механизации ремонтных работ по тепловозам.

12. Классификация локомотивных депо. Типы деповских зданий

Основным видом устройств локомотивного хозяйства является локомотивное здание (депо). В зданиях локомотивных депо размещаются стойла (позиции) для ремонта и технического обслуживания локомотивов, мастерские и служебно-бытовые помещения. По конфигурации депо делятся на прямоугольные (ступенчатые, павильонные, тележечные), веерные (с поворотным кругом, со стрелочной улицей), круглые и комбинированные.

Прямоугольные типы зданий состоят из одной или нескольких секций с тремя сквозными или тупиковыми путями. В последние годы в основном строятся прямоугольно-павильонные или прямоугольно-ступенчатые здания депо. Такая конструкция зданий позволяет использовать их при перспективном развитии — пристраиваются новые секции с последующими рядами павильона или ступенями. В прямоугольных зданиях хорошо размещаются мостовые краны и кран-балки (минимальные мертвые зоны), что позволяет организовать агрегатно-поточный метод ремонта локомотивов.