Как видно из графиков, представленных на рис. 7.15, при опережающем износе вооружения (кривая 3) vp меньше по абсолютной величине. Кривая 1 показывает, что опора износилась раньше, чем вооружение. При условии vp max наблюдается опережающий износ опор и резко снижается vp (кривая 2).

Из графика (рис. 7.16) видно, что пх < п2 < и4 < и3 и что наибольшая vp, максимальное значение которой отмечено заштрихованной точкой для различных и, достигается при щ, т.е. это п0 - оптимальная частота вращения при оптимальной нагрузке Р0.

7.8. Роторное бурение

При роторном бурении в процессе углубления можно произвольно устанавливать любые комбинации основных параметров режима бурения.

С учетом твердости пород минимальная осевая нагрузка на долото Р, обеспечивающая объемное разрушение, определяется по формуле

где Азаб - коэффициент, учитывающий влияние факторов, действующих в реальных условиях бурения (гидростатическое давление бурового раствора, температуры, динамичность, состояния забоя и др.) и изменяющийся от 0,3 до 1,6 (наиболее часто кзя6 = 0,4 - 0,7); Рш - твердость породы, определенная при статическом вдавливании штампа в атмосферных условиях; SK - площадь контактов зубьев долота с забоем, которую приближенно можно вычислить из выражения

SK = l,3Dk„b, (7.11)

где 1,3 - опытный коэффициент, учитывающий фактическую среднюю площадь контакта при нулевом погружении зубьев; Ъ = (1,0 - 1,5)103 - притупление зубьев, м; ка - коэффициент перекрытия забоя зубьями долота. Для долот с многоконусными шарошками со смещенными осями к„ = 0,7 - 1,2, с одноконусными без смещения кп = 1,5 - 1,9,

где R - радиус долота; nz - число венцов; /,• - ширина i-oro венца.

Пример 7.1

Вычислить Рд на долото 215,9С-ГВ при бурении в слоистых аргиллитах с твердостью Рш = 1020 МПа.

Решение. Примем кп = 0,8; b = 1,05-10"3м &заб = 0,5. По формуле (7.11) получаем SK = 1,3-215,9-103-0,8 1,05 103 = 235,7-Ю-6 м2. Тогда по формуле (7.10)

Рд = 0,5-10,2-105-235,7-10 6 = 120,2 кН.

Формула (7.10) позволяет получить лишь ориентировочное значение Рд поскольку не учитывает работоспособности опор и вооружения долот от частоты вращения. Если Рш и кзя6 неизвестны, то Рд для шарошечных долот D < 190 мм можно практически определить по удельной нагрузке Руд (в кН/мм)

Рекомендуемые значения приведены в табл. 7.1.

Рекомендуемая удельная нагрузка на лопастное долото Рщ=0,1 - 0,4 кНУмм.

Пример 1.2.

Для условий примера найти Р, по формуле (7.13).

Решение. Приняв Руд = 0,7 кН/мм.(см. табл. 7.1) будем иметь

Рд = 0,7-215,9 SS151 кН.

Оптимальная Рл на алмазное долото считается та, при которой алмазы внедряются в породу на величину обнажения.

Для алмазных долот сплошного бурения Р:, в начале должна быть минимальной (см. табл. 7.2), а затем увеличена по полученному значению vM(max).

Нагрузку Ря на алмазное долото необходимо увеличивать с учетом усилия отжимающим долото от забоя (Рот в кН), возникающим при бурении с повышенным перепадом давления на долоте

где к - коэффициент, определяемый конструкцией рабочей головки долота, к = 0,167 - 0,210 (точное значение для долот с повышенным перепадом давления указывается в паспорте долота); АР - перепад давления МПа; - площадь забоя, м2.

На колонковую бурильную головку Ра ориентировочно можно определить по формуле

где Ар - коэффициент, учитывающий характер разрушения породы на забое и прочность рабочих инструментов: Ар = 0,5 + 0,8 при бурении алмазными бурголовками; Ар = 0,6 0,9 - твердосплавными бурголов- ками; Ар = 0,9 +1,0 шарошечными бурголовками; Рш и SK [см. формулу (7.10)].

Для практических расчетов SK алмазных бурильных головок можно определить по формуле (в мм2)

где 0,03 - коэффициент, характеризующий степень внедрения алмазов при хрупком разрушении породы; Кт - количество алмазов на торцевой поверхности алмазной бурголовки; dc - средний диаметр алмазов, мм; SK твердосплавных бурголовок можно определить расчетным путем, исходя из известных размеров резцов с учетом затупления в процессе бурения.

При бурении алмазными бурголовками рекомендуются следующие значения Рл (табл. 7.3).

Оптимальная величина Р„ выбирается в процессе рейса путем постепенного ее повышения с минимального значения также, как и при бурении алмазным долотом.

Рекомендуемые значения Ря на лопастные бурголовки и бурголовки ИСМ приведены ниже

Осевые нагрузки на бурильные головки (в кН) в зависимости от вооружения и характеристик породы приводятся в табл. 7.4.

При бурении осевая нагрузка на долото создается частью веса УБТ. Важно использовать УБТ такой длины* (1у, м), чтобы при передаче на долото достаточной Ра нейтральное сечение находилось в интервале их установки.

При выборе диаметра УБТ необходимо руководствоваться рациональными соотношениями диаметров долота, УБТ и бурильных труб, обеспечивающими минимум гидравлических сопротивлений при промывке скважины (табл.7.5).

Оптимальную величину Ра в каждом конкретном случае следует выявлять экспериментально путем комбинации с оптимальным значением частоты вращения.

По частоте вращения долота (и) различают три режима работы: низкооборотный (роторное бурение) п < 90 мин"1; при средних частотах вращения 90 < п < 250 мин"' и высокооборотной и > 450 мин"1.

Ниже приводятся рекомендуемые значения и при роторном бурении с промывкой (табл. 7.6).

*

Выбор диаметра и числа секций УБТ многоразмерной конструкции рассматривался в четвертом разделе учебника.

Частота вращения ротора при бурении с продувкой трехшаро- шечными долотами пород средней твердости, твердых и крепких не должна превышать 100 - 200 мин"1, а при бурении сыпучих и мягких пород 200 - 300 мин"1 (при соблюдении других параметров режима бурения).

С ростом глубины скважины в связи с повышением давления всестороннего сжатия больше проявляется пластичность пород, требуются большие деформации до разрушения и большая длительность контакта зубьев долота с забоем. Это обусловливает необходимость снижения частоты вращения с ростом глубины. Другая причина снижения п долота заключается в том, что мощность (N), необходимая для привода ротора, с увеличением пиН возрастает вследствие быстрого роста потерь на трение бурильной колонны о стенки скважины.

Роторное бурение с низкими значениями и (20 - 80 мин"1) и большими крутящими моментами (150 - 500 кН м) обеспечивает возможность эффективного разрушения почти всех видов горных пород осадочной толщи при использовании различных, в том числе требующих больших моментов, лопастных алмазных долот с большим скольжением.

Текущее значение частоты вращения стола ротора (мин1)

где РуЛ(таХ) - максимальная рекомендуемая нагрузка на 1 мм диаметра

долота (см. табл. 7.1); Рул- текущее значение Рул для конкретного типа долота; пт1п - минимальная частота вращения ротора, которая берется по характеристике его для конкретной буровой установки, мин"1.

По полученному значению и, принимается ближайшее значение п ротора, исходя из его характеристики.

Увеличение п способствует повышению vM в меньшей мере и ведет к уменьшению Лд. При этом бурильной колонной с поверхности до забоя скважины. Некоторое увеличение п против рекомендуемых значений оправдывает себя только в случае хорошей стабилизации бурильной колонны с помощью стабилизаторов и поглощения вибраций наддолотными амортизаторами.

Влияние вибраций особенно велико при разбуривании твердых и крепких горных пород шарошечными долотами и бурильными головками. Наиболее интенсивная вибрация возникает в сильно трещиноватых породах, а также в породах резко перемежающееся твердости. Чем сильнее вибрирует долото, тем в более тяжелом режиме приходится работать бурильной колонне и наземному оборудованию. В районах, где условия бурения требуют создания больших нагрузок на долото, значительная вибрация бурильной колонны не позволяет выдерживать оптимальный режим бурения.

Влияние вибраций особенно велико при разбуривании твердых и крепких горных пород шарошечными долотами и бурильными головками. Наиболее интенсивная вибрация возникает в сильно трещиноватых породах, а также в породах резко перемежающееся твердости. Чем сильнее вибрирует долото, тем в более тяжелом режиме приходится работать бурильной колонне и наземному оборудованию. В районах, где условия бурения требуют создания больших нагрузок на долото, значительная вибрация бурильной колонны не позволяет выдерживать оптимальный режим бурения.

В этих условиях единственно правильным решением является снижение п и Рл. Это позволит выйти из критической зоны и уменьшить вибрацию до допустимых пределов, однако ведет к снижению производительности долот и увеличению стоимости одного метра бурения. Поэтому возникает проблема как восстановить оптимальное сочетание Рл и п, но избежать недопустимо сильной вибрации в бурильной колонне.

Существенного снижения вибраций можно достигнуть с помощью наддолотного амортизатора (рис. 7.17).

Надцолотный амортизатор конструкции ВНИИБТ состоит из цилиндрического корпуса 3, в который вставлен шестигранник 4, одни конец которого снизу заканчивается

присоединительным переводником с замковой присоединительной резьбой, а верхний конец закрепляется в верхнем переводнике и герметизируется уплотнением 1. На шестиграннике установлены секции пружин 2, обеспечивающие гашение вибраций.

Отечественной промышленностью освоено серийное производство амортизаторов типа АН, технические характеристики которых приведены в табл. 7.7.

Опыт бурения скважин в твердых, трещиноватых породах как в России так и странах СНГ показал, что применение амортизаторов позволяет увеличить:

проходку на долото на 30% и более;

механическую скорость бурения на 20%;

выход керна до 70 - 80%.

Кроме того, существенно сократились аварии с бурильными трубами, особенно с УБТ, исключились вибрации при роторном бурении и с забойными двигателями.

Сочетание оптимальных значений Рл и п должно обеспечить vM(mar)- При данном значении Ря увеличение п долота с целью повышения vM целесообразно лишь до тех пор, пока возрастает рейсовая скорость бурения vp. Поэтому оптимальным является тот режим бурения, при котором обеспечивается рост vp по сравнению с другими режимами. Любое изменение Рдии или обеих параметров, вследствие которого ускоряется износ долота и уменьшается Ар (а следовательно уменьшается и vp) считается нерациональным.

В табл. 7.8 приведены рекомендуемые режимы эксплуатации трех шарошечных долот при различных способах бурения.

Верхнему уровню Руя соответствует нижний уровень и близких к максимальным и пониженных Руя. В карбонатных породах целесообразно бурить при повышенных Рп и уменьшении п. В песчаных и других абразивных, а также трещиноватых и обломочных породах целесообразно снижать п ротора во избежание повышенного износа, разрушения вооружения герметизированных элементов опор шарошек. По мере изнашивания опор при бурении твердых пород Мкр возрастает, что позволяет более обоснованно изменять режим бурения, отрабатывать и менять долото.

Специфическая особенность роторного бурения - зависимость сочетания Ря и и не только от механических свойств горных пород, прочности и долговечности самого долота, но и от прочности и жесткости бурильной колонны. С увеличением Ря возрастают напряжения сжатия в нижней части бурильной колонны и изгиба, а с повышением и напряжения изгиба и частота продольных, а также крутильных колебаний, что может ускорить разрушения бурильных труб и особенно резьбовых соединений.

Частота вращения п оказывает существенное влияние на качественный отбор керна. Поэтому в зависимости от условий бурения рекомендуются следующие значения п (мин"1)

При роторном бурении и при бурении электробуром расход бурового раствора {подача насоса) вычисляется по формуле:

где Q - расход промывочной жидкости, м /с; η- коэффициент учитывающий увеличение диаметра скважины: для мягких пород (песок) 1,3 для крепких 1,05; Dc - диаметр скважины, м; d - диаметр бурильных труб, м; vB.П - скорость восходящего потока, м/с: для мягких пород 1,5 м/с,

для очень крепких 0,4 м/с.

Выбор vB.П - основывается обычно на опытных данных.

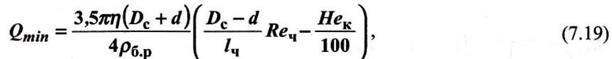

Если форма частиц шлама близка к правильному многограннику, то минимально необходимое значение расхода Qmin в (м3/с) при ламинарном режиме течения бурового раствора, обеспечивающее качественную очистку ствола скважины, можно определить из выражения

где »/ - пластическая (или структурная; вязкость, па-с; 1Ч - характерный размер частицы шлама, м; Re4 - число (параметр) Рейнольдса, характеризующее режим обтекания частицы средой,

Аг - параметр Архимеда; Неч - параметр Хедстрема для частицы; а1 - коэффициент влияния формы частицы и стенок канала при ламинарном обтекании; а2 - коэффициент влияния формы и стенок канала при турбулентном обтекании; δ, dч., - соответственно высота и диаметр частицы (если форма частиц близка к правильному многограннику, то S/d4 = 1).

Параметр Нe4, вычисленный по формуле (7.20), сравнивается с критическим параметром

где ReKр - критическое значение параметра Рейнольдса, которое при Re*кр = 1600 вычисляется по формуле

Если Re4 < Nge, то качественная очистка ствола скважины возможна при ламинарном режиме течения бурового раствора в затрубном пространстве скважины.

Пример 7.3.

Определить минимальный расход бурового раствора при следующих исходных данных: De = 190 мм; d = 114 мм; параметры раствора: />6.р = 1300 кг/м3; т0 = 4 Па; tj = 0,02 Па с; характерный размер частиц шлама /ч = 0,01; форма частиц близка к правильному многограннику (т.е. д /dH к 1); плотность частицы рч = 2300 кг/м3.

Решение. Параметры Аг и Неч по формулам (7.25) и (7.26)

Определяются величины, входящие в выражение (7.13) [см. формулы (7.22), (7.23) и (7.24)]:

Параметр Хедстрема для кольцевого сечения по формуле (7.21)

Критическое значение параметра Рейнольдса и критический параметр NRe [см. формулы (7.28) и (7.27)]:

Скорость течения бурового раствора в затрубном пространстве составит

v = 0,01/0,018 = 0,55 м/с.

В отечественной практике широко используют рекомендации В.С.Федорова о необходимости подачи на забой удельного расхода жидкости 0,057 - 0,065 л/(с см2) для шарошечных и лопастных долот и 0,06 - 0,1 л/(с-см2) для алмазных. При разбуривании мягких пород с очень высокой vM вследствие большей интенсивности шламообразова- ния Q целесообразно увеличивать, чтобы плотность раствора не могла существенно возрасти за время, необходимое для транспортирования шлама к устью скважины.

Если vM < 15 м/ч, то увеличивать Q при роторном бурении (и бурении электробурами) целесообразно лишь до тех пор, пока vB не достигнет 0,5 - 0,75 м/с.

Из трех основных режимных параметров при роторном бурении основное внимание уделяется Рл и Q. При средней чистоте забоя сква-

жины vM увеличивается линейно с повышением Ра. Эта зависимость может быть доведена до квадратичной благодаря улучшению очистки забоя путем увеличения гидравлической мощности (NГ) струй, подводимых к забою через гидромониторные насадки.

При бурении с отбором керна Q также, как и п ограничивается и увеличивается в зависимости от диаметр бурголовки (в л/с): от 16-24 до 18 - 26 (лопастные); 16 - 24 до 20 - 28 (бурголовки ИСМ); 8 - 12 до 20 - 30 (алмазные бурголовки).

Для алмазных бурголовок расход бурового раствора (в л/с) рекомендуется определять по формуле

где ко = (0,06 - 0,10) - коэффициент очистки (охлаждения забоя), характеризующий расход жидкости на площади забоя в 1 см2 за 1 с (в л/с-см2).