Основы гидравлики и теплотехники.(25.01.22г)

Тема:

Назначение и классификация гидравлических машин. Применение гидравлических машин в сельскохозяйственном производстве.

Гидравлические машины

Гидравлическими машинами называются машины, которые сообщают протекающей через них жидкости механическую энергию (насос), либо получают от жидкости часть энергии и передают ее рабочему органу для полезного использования (гидродвигатель). Насос и гидродвигатель, выполняя обратные задачи, являются схожими по конструкции.

Насосы и гидромоторы применяют также в гидропередачах, назначением которых является передача механической энергии от двигателя к исполнительному органу, а также преобразование вида и скорости движения последнего посредством жидкости.

Гидромашина, которая может работать в режиме насоса или гидромотора, называется обратимой.

Напомним, что гидропередачи по сравнению с механическими передачами имеют следующие преимущества:

1. Плавность работы.

2. Возможность бесступенчатого регулирования скорости.

3. Меньшая зависимость момента на выходном валу от нагрузки, приложенной к исполнительному органу.

4. Возможность передачи больших мощностей.

5. Малые габаритные размеры.6. Высокая надежность.

Эти преимущества привели к большому распространению гидропередач, несмотря на их несколько меньший, чем у механических передач КПД.

Насос - гидравлическая машина, в которой механическая энергия, приложенная к выходному валу, преобразуется в гидравлическую энергию потока рабочей жидкости.

Гидродвигатель - машина, в которой энергия потока рабочей жидкости преобразуется в энергию движения выходного звена. Если выходное звено получает вращательное движение, то такой гидродвигатель называют гидромотором, если поступательное, то силовым цилиндром.

Рабочий объем гидромашины в насосе - это объем жидкости вытесняемый в систему за один оборот вала насоса; в гидромоторе - объем жидкости, необходимый для получения одного оборота вала гидромотора. Гидромашины изготавливаются с постоянным и переменным рабочим объемом. В соответствии с этим с постоянным рабочим объемом называются нерегулируемые, а с переменным - регулируемые.

Рассмотрим основные типы гидромашин на примере насосов.

Наибольшее распространение для водоснабжения населения получили лопастные насосы. Рабочим органом лопастной машины является вращающееся рабочее колесо, снабженное лопастями. Лопастные насосы делятся на центробежные и осевые.

В центробежном лопастном насосе жидкость под действием центробежных сил перемещается через рабочее колесо от центра к периферии.

На рисунке 1 изображена простейшая схема центробежного насоса. Проточная часть насоса состоит из трех основных элементов - подвода 1, рабочего колеса 2 и отвода 3. По подводу жидкость подается в рабочее колесо из подводящего трубопровода. Рабочее колесо 2 передает жидкости энергию от приводного двигателя. Рабочее колесо состоит из двух дисков а и б, между которыми находятся лопатки в, изогнутые в сторону, противоположную направлению вращения колеса. Жидкость движется через колесо из центральной его части к периферии. По отводу жидкость отводится от рабочего колеса к напорному патрубку или, в многоступенчатых насосах, к следующему колесу.

Рисунок 1 - Схема центробежного насоса

1 – подвод; 2 – рабочее колесо; 3 – отвод; 4 – выходной патрубок; 5 – улитка;

а, б – диски; в - лопатки

В осевом лопастном насосе жидкость перемещается в основном вдоль оси вращение рабочего колеса (рисунок 2). Рабочее колесо осевого насоса похоже на винт корабля. Оно состоит из втулки 1, на которой закреплено несколько лопастей 2. Отводом насоса служит осевой направляющий аппарат 3, с помощью которого устраняется закрутка жидкости, и кинетическая энергия ее преобразуется в энергию давления. Осевые насосы применяют при больших подачах и малых давлениях.

Рис. 7.2. Схема осевого насоса

1 – втулка; 2 – лопасть; 3 – направляющий аппарат

Осевые насосы могут быть жестколопастными, в которых положение лопастей рабочего колеса не изменяется, и поворотно-лопастными, в которых положение рабочего колеса может регулироваться.

Поршневые насосы относятся к числу объемных насосов, в которых перемещение жидкости осуществляется путем ее вытеснения из неподвижных рабочих камер вытеснителями. Рабочей камерой объемного насоса называют ограниченное пространство, попеременно сообщающееся со входом и выходом насоса. Вытеснителем называется рабочий орган насоса, который совершает вытеснение жидкости из рабочих камер (плунжер, поршень, диафрагма).

Классифицируются поршневые насосы по следующим показателям:

по типу вытеснителей: плунжерные, поршневые и диафрагменные;

по характеру движения ведущего звена: возвратно-поступательное движение ведущего звена, вращательное движение ведущего звена (кривошипные и кулачковые насосы);

по числу циклов нагнетания и всасывания за один двойной ход: одностороннего действия, двухстороннего действия;

по количеству поршней: однопоршневые, двухпоршневые, многопоршневые.

Схема насоса поршневого простого действия изображена на рисунке 3.

Рисунок 3 - Насос поршневой простого действия:

1 – цилиндр; 2 – поршень; 3 – шток; 4 – расходный резервуар;

5 – всасывающий трубопровод; 6 - всасывающий клапан; 7 - рабочая камера;

8 - нагнетательный клапан; 9 - напорный трубопровод

Поршень 2 связан с кривошипно-шатунным механизмом через шток 3, в результате чего он совершает возвратно-поступательное движение в цилиндре 1. Поршень при ходе вправо создает разрежение в рабочей камере, вследствие чего всасывающий клапан 6 поднимается и жидкость из расходного резервуара 4 по всасывающему трубопроводу 5 поступает в рабочую камеру 7. При обратном ходе поршня (влево) всасывающий клапан закрывается, а нагнетательный клапан 8 открывается, и жидкость нагнетается в напорный трубопровод 9.

Так как каждому обороту двигателя соответствует два хода поршня, из которых лишь один соответствует нагнетанию, то теоретическая производительность в одну секунду будет

где F - площадь поршня, м²; l - ход поршня, м; n - число оборотов двигателя, об/мин.

Для повышения производительности поршневых насосов их часто выполняют сдвоенными, строенными и т. д. Поршни таких насосов приводятся в действие от одного коленчатого вала со смещением колен.

Действительная производительность насоса Q меньше теоретической, так как возникают утечки, обусловленные несвоевременным закрытием клапанов, неплотностями в клапанах и уплотнениях поршня и штока, а также неполнотой заполнения рабочей камеры.

Отношение действительной подачи Q к теоретической QT называется объемным КПД поршневого насоса:

Объемный КПД - основной экономический показатель, характеризующий работу насоса.

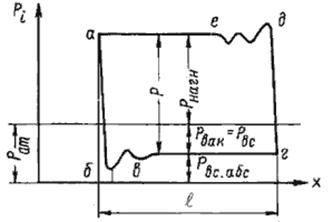

Рабочий цикл поршневого насоса может быть графически описан на бумаге специальным прибором - индикатором. График изменения давления в цилиндре за один полный оборот кривошипа называется индикаторной диаграммой. На рисунке 4 показана такая диаграмма насоса простого действия.

Рисунок 4 - Индикаторная диаграмма

При движении поршня слева направо (см. рисунок 3) (процесс всасывания) давление в цилиндре насоса резко падает до давления всасывания рвс по линии а-б. Из-за податливости стенок цилиндра и сжимаемости жидкости линия а-б не вертикальна, а слегка наклонена и переходит затем в волнистую линию б-в. Далее на всасывающей линии поддерживается постоянное давление, и линия в-г остается практически горизонтальной на протяжении всего хода всасывания. При обратном движении поршня (ход нагнетания) давление в цилиндре от рвс поднимается до давления рнагн по прямой г-д, наклон которой влево от вертикали объясняется теми же самыми причинами, что и для линии а-б. Начало сжатия жидкости сопровождается колебаниями давления в цилиндре (линия д-е). В дальнейшем давление рнагн остается неизменным на протяжении всего хода нагнетания (линия е-а). При повторном рабочем цикле этот график будет повторяться.

Неисправности, возникающие в гидравлической части поршневого насоса изменяют характер индикаторной диаграммы. Анализируя различные индикаторные диаграммы с теми или иными аномалиями, можно безошибочно сказать о неисправности насоса.

Гидравлические машины шестеренного типа в современной технике нашли широкое применение. Их основным преимуществом является конструкционная простота, компактность, надежность в работе и сравнительно высокий КПД. В этих машинах отсутствуют рабочие органы, подверженные действию центробежной силы, что позволяет эксплуатировать их при частоте вращения до 20 с-1. В машиностроении шестеренные гидромашины применятся в системах с дроссельным регулированием.

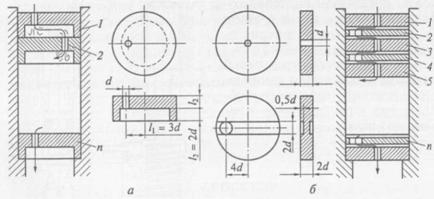

Основная группа шестеренных насосов состоит из двух прямозубых шестерен внешнего зацепления (рисунок 5, а). Применяются также и другие конструктивные схемы, например, насосы с внутренним зацеплением (рисунок 5, б), трех - и более шестеренные насосы (рисунок 5, в).

Рисунок 5 - Схемы шестеренных насосов:

а - с внешним зацеплением; б - с внутренним зацеплением;

в – трехшестеренный

1 – ведущая шестерня; 2 – ведомая шестерня; 3 – корпус;

4 - полость всасывания; 5 - полость нагнетания

Шестеренный насос с внешним зацеплением (рисунок 5, а) состоит из ведущей 1 и ведомой 2 шестерен, размещенных с небольшим зазором в корпусе 3. При вращении шестерен жидкость, заполнившая рабочие камеры (межзубовые пространства), переносится из полости всасывания 4 в полость нагнетания 5. Из полости нагнетания жидкость вытесняется в напорный трубопровод.

Шестеренный насос в разобранном состоянии представлен на рисунке 6.

Равномерность подачи жидкости шестерным насосом зависит от числа зубьев шестерни и угла зацепления. Чем больше зубьев, тем меньше неравномерность подачи, однако при этом уменьшается производительность насоса.

Шестеренные машины являются обратимыми, т. е. могут быть использованы и как гидромоторы и как насосы. Конструктивно шестерные гидромоторы отличаются от насосов меньшими зазорами в подшипниках, меньшими усилиями поджатия втулок к торцам шестерен, разгрузкой подшипников от неуравновешенных радиальных усилий. Пуск гидромоторов рекомендуется производить без нагрузки.

Шестеренные насосы с внутренним зацеплением сложны в изготовлении, но дают более равномерную подачу и имеют меньшие размеры. Схему трехшестеренного насоса выгодно применять в гидроприводах, в которых необходимо иметь две независимые напорные гидролинии.

Рисунок 6 - Шестеренный насос НШ-К и его составные элементы

1 – ведущая шестерня; 2 - подшипниковый блок; 3 – ведомая шестерня;

4 – крышка; 5 - уплотняющий блок; 6 - резиновые прокладки; 7 – пластины;

8 – корпус; 9 - уплотнительное резиновое кольцо

Пластинчатые насосы и гидромоторы так же, как и шестеренные, просты по конструкции, компактны, надежны в эксплуатации и сравнительно долговечны. В таких машинах рабочие камеры образованы поверхностями статора, ротора, торцевых распределительных дисков и двумя соседними вытеснителями-платинами. Эти пластины также называют лопастями, лопатками, шиберами.

Пластинчатые насосы могут быть одно-, двух - и многократного действия. В насосах однократного действия одному обороту вала соответствует одно всасывание и одно нагнетание, в насосах двукратного действия - два всасывания и два нагнетания.

Схема насоса однократного действия приведена на рисунке 7. Насос состоит из ротора 1, установленного на приводном валу 2, опоры которого размещены в корпусе насоса. В роторе имеются радиальные или расположенные под углом к радиусу пазы, в которые вставлены пластины 3. Статор 4 по отношению к ротору расположен с эксцентриситетом е. К торцам статора и ротора с малым зазором (0,02…0,03 мм) прилегают торцевые распределительные диски 5 с серповидными окнами. Окно 6 каналами в корпусе насоса соединено с гидролинией всасывания 7, а окно 8 - с напорной гидролинией 9. Между окнами имеются уплотнительные перемычки 10, обеспечивающие герметизацию зон всасывания и нагнетания. Центральный угол, образованный этими перемычками, больше угла между двумя соседними пластинами.

При вращении ротора пластины под действие центробежной силы, пружин или под давлением жидкости, подводимой под их торцы, выдвигаются из пазов и прижимаются к внутренней поверхности статора. Благодаря эксцентриситету объем рабочих камер вначале увеличивается - происходит всасывание, а затем уменьшается - происходит нагнетание. Жидкость из линии всасывания через окна распределительных дисков вначале поступает в рабочие камеры, а затем через другие окна вытесняется из них в напорную линию.

Рисунок 7 - Схема пластинчатого насоса однократного действия:

1 - ротор; 2 - приводной вал; 3 - пластины; 4 - статор; 5 - распределительный диск; 6, 8 - окна; 7 - гидролиния всасывания; 9 - гидролиния нагнетания;

10 - уплотнительные перемычки

Число пластин z может быть от 2 до 12. С увеличением числа пластин подача насоса уменьшается, но при этом увеличивается ее равномерность. Для герметизации зон всасывания и нагнетания должно быть соблюдено условие, при котором ε < β.

Надежность и срок службы пластинчатых гидромашин зависят от материала пластин и статорного кольца. Во избежание отпуска материала пластин из-за нагрева от трения о статорное кольцо пластины изготовляют из стали с высокой температурой отпуска. Статорное кольцо цементируется и закаливается. Ротор изготовляют из закаленной хромистой стали, а торцевые распределительные диски из бронзы.

Радиально-поршневые гидромашины применяют при сравнительно высоких давлениях (10 МПа и выше). По принципу действия радиально-поршневые гидромашины делятся на одно-, двух - и многократного действия. В машинах однократного действия за один оборот ротора поршни совершают одно возвратно-поступательное движение.

Схема радиально-поршневого насоса однократного действия приведена на рисунке 8. Рабочими камерами в насосе являются радиально расположенные цилиндры, а вытеснителями - поршни. Ротор (блок цилиндров) 1 на скользящей посадке установлен на ось 2, которая имеет два канала 3 и 4 (один соединен с гидролинией всасывания, другой - с напорной гидролинией). Каналы имеют окна 5, которыми они могут соединяться с цилиндрами 6. Статор 7 по отношению к ротору располагается с эксцентриситетом е.

Рисунок 8 - Схема радиально-поршневого насоса однократного действия:

1 – ротор; 2 – ось; 3 – канал всасывания; 4 – канал нагнетания; 5 – окна;

6 - цилиндры; 7 – статор; 8 – муфта; 9 - поршни

Ротор вращается от приводного вала через муфту 8. При вращении ротора в направлении, указанном на рисунке 8 стрелкой, поршни 9 вначале выдвигаются из цилиндров (происходит всасывание), а затем вдвигаются (нагнетание). Соответственно рабочая жидкость вначале заполняет цилиндры, а затем поршнями вытесняется оттуда в канал 4 и далее в напорную линию гидросистемы. Поршни выдвигаются и прижимаются к статору центробежной силой или принудительно (пружиной, давлением рабочей жидкости или иным путем).

Подача радиально-поршневого насоса

где d - диаметр цилиндра; е - эксцентриситет; z - число поршней.

Аксиально-поршневые гидромашины нашли широкое применение в гидроприводах, что объясняется рядом их преимуществ:

меньшие радиальные размеры, масса, габарит и момент инерции вращающихся масс;

возможность работы при большом числе оборотов;

удобство монтажа и ремонта.

Насосы с точечным касанием поршней наклонного диска (см. рисунок 9) имеют наиболее простую конструкцию, поскольку здесь нет шатунов и карданных валов. Однако для того, чтобы машина работала в режиме насоса, необходимо принудительно выдвижение поршней из цилиндров для прижатия их к опорной поверхности наклонного диска (например, пружинами, помещенными в цилиндрах). По такой схеме чаще всего изготовляют гидромоторы типа Г15-2. Эти машины выпускаются небольшой мощности, т. к. в местах контакта поршней с диском создается высокое напряжение, которое ограничивает давление жидкости.

Рисунок 9 - Аксиально-поршневой гидромотор типа Г15-2:

1 - вал; 2 - манжета; 3 - крышка; 4, 9 - корпус; 5, 16 - подшипник;

6 - радиально упорный подшипник; 7 - барабан; 8 - поводок; 10 - ротор;

11 - пружины; 12 - дренажное отверстие; 13 - распределительное устройство;

14 - полукольцевые пазы; 15 - отверстие напорное; 17 - поршни; 18 - шпонка;

19 – толкатель

Гидроаппараты

Гидроаппараты (клапана; дроссели; распределители) предназначены для изменения направления и параметров потока рабочей жидкости, а также для открытия или перекрытия отдельных гидролиний.

Клапаны используют в гидросистемах и гидропередачах в качестве автоматических регулирующих устройств.

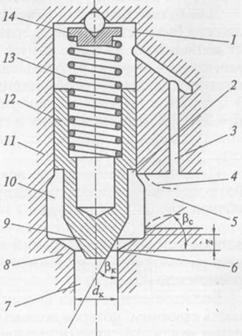

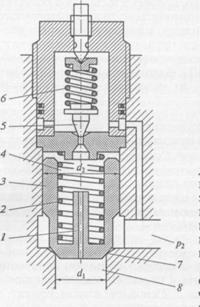

Клапан (рисунок 10) имеет запорно-регулирующий элемент - запирающий конус 9, опирающийся в закрытом положении на седло 8, направляющую часть 12, обеспечивающую центрирование клапана относительно седла, и пружину 13 (чаще с опорным шарниром 14 ), размешенные в корпусе 11. К камере 10 корпуса присоединены подводящий 7 и отводящий 5 каналы.

В рассматриваемом клапане открытие z изменяется в результате непосредственного воздействия потока жидкости пропорционально пропускаемому расходу Q. Такой клапан называют клапаном прямого действия.

Клапаны гидросистем в отличие от насосных клапанов соприкасаются с седлом по достаточно острой кромке. При таком контакте и в случае ограниченного числа рабочих циклов (у насосных клапанов миллионы циклов) легче обеспечивается хорошая герметичность закрытого клапана. Основные типы кромочных запорно-регулирующих элементов: «конус на кромке», «кромка на конусе» и золотникового типа.

При использовании в гидросистеме клапаны должны обеспечивать заданную герметичность, работать без автоколебаний и, что самое главное, иметь характеристику — зависимость перепада давлений от пропускаемого расхода нужной формы. Последняя зависит от свойств проточной части клапана и его пружины.

Рисунок 10 - Конический клапан прямого действия:

1, 2 - полости корпуса; 3 - канал для снижения давления в полости 1; 4 - сопло; 5 - отводящий канал; 6 - кромка; 7 - подводящий канал; 8 - седло;

9 - запирающий конус; 10 - камера; 11 - корпус; 12 - направляющая часть;

13 - пружина; 14 - опорный шарнир; dK - диаметр закрытия клапана;

z - открытие клапана;  ,

,  - углы конусов клапана и седла соответственно

- углы конусов клапана и седла соответственно

Герметичность закрытого клапана обеспечивается тщательной обработкой поверхностей запирающего конуса 9 и кромки 6 седла 8, на которой формируется конусный уплотняющий поясок. Для этого твердость поверхности конуса должна быть выше твердости поверхности седла. Вторым условием герметичности является хорошее взаимное центрирование клапана и седла, что также содействует работе клапана без колебаний.

Для предотвращения колебаний струя, вытекающая из щели, должна быть устойчивой. Устранению колебания струи содействует выполнение на седле конуса с углом  .

.

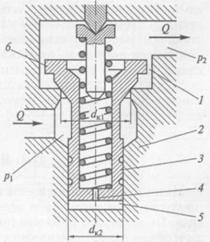

Компромиссным решением для сокращения размеров клапанов высокого давления является дифференциальный клапан (рисунок 11), в котором давление  действует на кольцевую площадь

действует на кольцевую площадь  , которая может быть малой. Соответственно уменьшается сила, поднимающая клапан, и потребуется пружина с малой жесткостью, уравновешивающая эту силу. Недостатком клапана является плохая герметичность вследствие обязательных утечек под действием давления через зазор между направляющим поршнем 3 и корпусом 2.

, которая может быть малой. Соответственно уменьшается сила, поднимающая клапан, и потребуется пружина с малой жесткостью, уравновешивающая эту силу. Недостатком клапана является плохая герметичность вследствие обязательных утечек под действием давления через зазор между направляющим поршнем 3 и корпусом 2.

Наиболее совершенными по форме характеристики, небольшим габаритным размерам и герметичности являются клапаны непрямого действия (рисунок 12), в которых подъемом основного запорно-регулирующего элемента 3 управляет малый вспомогательный (управляющий) клапан 5.

Широко применяют редукционные клапаны, предназначенные для поддержания в отводимом потоке стабильного давления, более низкого, чем давление в подводимом потоке. Их используют при питании от одного насоса нескольких потребителей, требующих разных давлений.

Клапаны с гидравлическим управлением называют гидрозамками. Широко распространены двухклапанные гидрозамки, служащие для запирания поршней гидроцилиндров в фиксированном положении при отсутствии подачи жидкости от питающей установки.

Рисунок 11 - Дифференциальный клапан:

1 - дросселирующая щель; 2 - корпус; 3 - поршень;

4 - дросселирующее отверстие; 5 - подклапанный объем;

6 - головка клапана; dк1, dк2 - диаметры клапана; Q – расход;

р1, р2 - соответственно низкое и высокое давление

Рис. 11.7. Клапан непрямого действия:

1 - дроссель; 2 - пружина с малой жесткостью;

3 - запорно-регулирующий элемент; 4 - заклапанная полость;

5 - вспомогательный клапан; 6 - пружина с большой жесткостью; 7 - седло;

8 - подводящая полость; d1, d2 - расчетные диаметры клапана;

р2 - высокое давление

Назначение дросселей устанавливать желаемую связь между пропускаемым расходом и перепадом давлений до и после дросселя. По характеру рабочего процесса дроссели являются гидравлическими сопротивлениями с регламентированными характеристиками. Применение дросселей в качестве регулирующих элементов требует от них двух качеств:

возможность получения характеристики, т. е. зависимости р = f(Q), желаемого вида;

сохранение стабильности характеристики при эксплуатации, а именно ее слабая зависимость от изменения температуры (вязкости) жидкости, неподверженность засорениям, облитерации.

Рассмотрим с этих позиций главные типы гидравлических сопротивлений и оценим возможность их использования в качестве регулирующих дросселей.

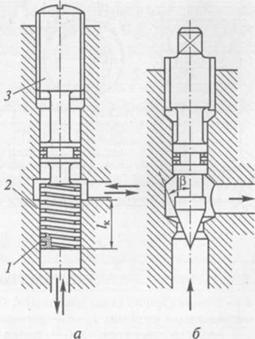

Использование в качестве дросселей капилляров, т. е. длинных трубок со значительными сопротивлениями трения в зоне ламинарного течения, позволяет получать дросселирующие элементы с линейной взаимосвязью между расходом Q и потерями давления р, что весьма желательно. Ввиду большой длины капилляров их выполняют обычно в виде винтов 1 (рисунок 12, а) с прямоугольным сечением резьбы в хорошо подогнанной по наружному диаметру гильзе. Вращением винтовой головки 3рабочая длина винта и, следовательно, характеристика дросселя могут изменяться.

Рисунок 12 - Дроссели:

а - винтовой; б - игольчатый; 1 - винт; 2 - гильза; 3 - винтовая головка;

lк - рабочая длина винта;  - угол конусности запирающего элемента

- угол конусности запирающего элемента

На рисунке 12, б показан игольчатый регулируемый квадратичный дроссель на базе конусного клапана. Для плавности регулирования угол конусности  запирающего элемента выполняют по возможности малым (10...20°).

запирающего элемента выполняют по возможности малым (10...20°).

Широко применяют в качестве дросселирующих устройств местные сопротивления в виде цилиндрических насадков (рисунок 13), которые гасят колебания клапанов.

|

Рисунок 13 – Демпфирующий дроссель

Из общего уравнения пропускной способности для местных сопротивлений  видно, что такие дроссели должны иметь малую площадь S. Следовательно, будет происходить их засорение, облитерация, изменение характеристики. В связи с этим получили распространение пакеты дросселей (рисунок 14, а), составленные, как правило, из шайб с отверстиями, представляющими собой цилиндрические насадки.

видно, что такие дроссели должны иметь малую площадь S. Следовательно, будет происходить их засорение, облитерация, изменение характеристики. В связи с этим получили распространение пакеты дросселей (рисунок 14, а), составленные, как правило, из шайб с отверстиями, представляющими собой цилиндрические насадки.

В пакете каждый насадок работает при малом перепаде давлений и поэтому может иметь приемлемый размер прохода (d  0,6... 0,8 мм). Сопротивление пакета должно равняться сумме сопротивлений отдельных насадков, что, однако, на практике часто не соблюдается по причине взаимного влияния насадков в пакете и, главным образом, из-за сближения осей отверстий по углу расположения. В последнем случае струя из предыдущего отверстия влияет на условия втекания в последующее, и сопротивление системы резко уменьшается. Сборка таких дросселей требует взаимной фиксации шайб.

0,6... 0,8 мм). Сопротивление пакета должно равняться сумме сопротивлений отдельных насадков, что, однако, на практике часто не соблюдается по причине взаимного влияния насадков в пакете и, главным образом, из-за сближения осей отверстий по углу расположения. В последнем случае струя из предыдущего отверстия влияет на условия втекания в последующее, и сопротивление системы резко уменьшается. Сборка таких дросселей требует взаимной фиксации шайб.

Рисунок 14 - Пакетные дроссели:

а - с цилиндрическими насадками;

б - с цилиндрическими насадками и диаметральными щелями;

1-n — порядковые номера шайб в пакете дросселя; d - диаметр отверстия;

l1, l2 - длина сопротивления при дросселировании

Подобных недостатков не имеет пакет дросселей (рисунок 14, б), состоящий из шайб с центральными отверстиями и шайб с диаметральными шлицами. В нем не нужны разделительные камеры и несущественно взаимное расположение шайб при сборке.

Гидрораспределители

При эксплуатации гидросистем возникает необходимость изменения направления потока рабочей жидкости на отдельных ее участках с целью изменения направления движения исполнительных механизмов машины, требуется обеспечивать нужную последовательность включения в работу этих механизмов, производить разгрузку насоса и гидросистемы от давления и т. п. Эти и некоторые другие функции могут выполняться специальными гидроаппаратами - направляющими гидрораспределителями.

По способу присоединения к гидросистеме гидрораспределители выпускают в трех исполнениях: резьбового, фланцевого и стыкового присоединения.

По конструкции запорно-регулирующего элемента гидрораспределители подразделяются следующим образом:

золотниковые (запорно-регулирующим элементом является золотник цилиндрической или плоской формы). В золотниковых гидрораспределителях изменение направления потока рабочей жидкости осуществляется путем осевого смещения запорно-регулирующего элемента;

крановые (запорно-регулирующим элементом служит кран). В этих гидрораспределителях изменение направления потока рабочей жидкости достигается поворотом пробки крана, имеющей плоскую, цилиндрическую, коническую или сферическую форму;

клапанные (запорно-регулирующим элементом является клапан). В клапанных распределителях изменение направления потока рабочей жидкости осуществляется путем последовательного открытия и закрытия рабочих проходных сечений клапанами (шариковыми, тарельчатыми, конусными и т. д.).

По числу фиксированных положений золотника гидрораспределители подразделяются: на двухпозиционные, трехпозиционные и многопозиционные.

По управлению гидрораспределители подразделяются на гидроаппараты с ручным, электромагнитным, гидравлическим или электрогидравлическим управлением.

Золотниковые гидрораспределители

Запорно-регулирующим элементом золотниковых гидрораспределителей является цилиндрический золотник 1, который в зависимости от числа каналов (подводов) 3 в корпусе 2 может иметь один, два и более поясков (рисунок 15, а). На схемах гидрораспределители обозначают в виде подвижного элемента, на котором указываются линии связи, проходы и элементы управления. Рабочую позицию подвижного элемента изображают квадратом (прямоугольником), число позиций соответствует числу квадратов (рисунок 15, б).

Рисунок 15 - Схема (а) и обозначение (б) гидрораспределителя

Рассмотрим принцип работы распределителя (рисунок 16). В первой (исходной) позиции все линии А, В, Р и Т, подходящие к распределителю разобщены, т. е. перекрыты (рисунок 16, а). При смещении золотника влево распределитель переходит во вторую позицию, в которой попарно соединены линии Р и А, В и Т (рисунок 16, б). При смещении золотника вправо - в третью, где соединяются линии Р и В, А и Т (рисунок 16, в). Такой распределитель часто называют реверсивным, так как он используется для остановки и изменения направления движения исполнительных органов.

Рисунок 16 - Схема работы золотникового гидрораспределителя

Золотники гидрораспределителя могут выполняться в трех исполнениях (рис.5.7).

Золотники с положительным осевым перекрытием (рисунок 17, а) имеют ширину поясков b больше, чем ширину проточки c. При нейтральном положении золотника гидрораспределитель позволяет фиксировать положение исполнительного механизма. Недостатком является наличие у них зоны нечувствительности. В пределах этой зоны при перемещении золотника механизм не движется, несмотря на подаваемый к золотнику сигнал управления.

Рисунок 17 - Конструктивные исполнения золотников

Золотники с нулевым осевым перекрытием (рисунок 17, б) имеют ширину пояска b равную ширине проточки c или диаметру рабочих окон, а осевое перекрытие П = 0. Такие золотники не имеют зоны нечувствительности и наилучшим образом удовлетворяют требованиям следящих гидросистем. Однако изготовление таких золотников связано со значительными технологическими трудностями.

Золотники с отрицательным осевым перекрытием (рисунок 17, в), у которых b < c; при нейтральном положении их напорная гидролиния соединена со сливом и с обеими полостями гидродвигателя. Из-за слива рабочей жидкости часть мощности теряется. Гидросистема с таким золотником имеет меньшую жесткость.

Крановые гидрораспределители

В крановых гидрораспределителях изменение направления потока рабочей жидкости достигается поворотом пробки, имеющей плоскую, цилиндрическую, сферическую или коническую форму.

На рисунке 18 показана схема включения распространенного кранового распределителя в систему управления силовым цилиндром. Пробка крана имеет два перпендикулярных, но не пересекающихся отверстия. Она может занимать два и больше угловых положения.

Рисунок 18 - Схемы включения в гидросистему пробкового крана

Герметичность кранового гидрораспределителя обеспечивается за счет притирки пробки к корпусу крана. Для кранов с цилиндрической пробкой зазор между пробкой и корпусом принимают равным 0,01…0,02 мм. В этих кранах вследствие износа пробки и корпуса зазор между ними, а, следовательно, и утечка рабочей жидкости с течением времени увеличиваются, что является недостатком такого кранового распределителя. Такого недостатка нет в крановых гидрораспределителях с конической пробкой.

Клапанные гидрораспределители

Клапанные распределители просты в изготовлении и надежны в эксплуатации, а также могут обеспечить высокую герметичность.

Затвора клапанов приводят в действие ручными, механическими и электротехническими устройствами (рисунок 19).

Гидроцилиндры

В качестве исполнительных механизмов (гидродвигателей) применяются силовые цилиндры, служащие для осуществления возвратно-поступательных прямолинейных и поворотных перемещений исполнительных механизмов. Гидроцилиндры подразделяются на поршневые, плунжерные мембранные и сильфонные.

Рисунок 19 - Клапанные распределители:

а, б - с качающимся рычагом; в - с кулачковым приводом;

г - с электромагнитным приводом

Для привода рабочих органов мобильных сельскохозяйственных машин наиболее широко применяют поршневые гидроцилиндры двухстороннего действия с односторонним штоком (рисунок 20).

Основой конструкции является гильза 2, представляющая собой трубу с тщательно обработанной внутренней поверхностью. Внутри гильзы перемещается поршень 6, имеющий резиновые манжетные уплотнения 5, которые предотвращают перетекание жидкости из полостей цилиндра, разделенных поршнем. Усилие от поршня передает шток 3, имеющий полированную поверхность. Для его направления служит грундбукса 8. С двух сторон гильзы укреплены крышки с отверстиями для подвода и отвода рабочей жидкости. Уплотнение между штоком и крышкой состоит из двух манжет, одна из которых предотвращает утечки жидкости из цилиндра, а другая служит грязесъемником 1. Проушина 7 служит для подвижного закрепления гидроцилиндра. На нарезанную часть штока крепится проушина или деталь, соединяющая гидроцилиндр с подвижным механизмом.

Рисунок 20 - Гидроцилиндр:

1 - грязесъемник; 2 - гильза; 3 - шток; 4 - стопорное кольцо; 5 - манжета;

6 - поршень; 7 - проушина; 8 – грундбукса

У цилиндров диаметр штока составляет в среднем 0,5 D, ход поршня не превосходит 10 D. При большей величине хода и давлениях, превышающих 20 МПа, шток следует проверять на устойчивость от действия продольной силы.

Вспомогательные устройства

Вспомогательные устройства гидросистем обеспечивают надежную работу насосов, гидродвигателей, гидроаппаратуры и всего гидропривода в целом. К вспомогательным устройствам относятся: гидробаки и теплообменники, фильтры, уплотнительные устройства, гидроаккумуляторы, гидравлические замки, а также элементы, которыми обеспечивается подача команд на включение и выключение исполнительных механизмов.

Гидробаки предназначены для питания гидропривода рабочей жидкостью. Кроме того, через гидробак осуществляется теплообмен между рабочей жидкостью и окружающим пространством; в нем происходит выделение из рабочей жидкости воздуха, пеногашение и оседание механических и других примесей.

Гидробаки (рисунок 21) изготавливают сварными из листовой стали толщиной 1-2 мм или литыми из чугуна. Форма гидробаков чаще всего прямоугольная. Внутри гидробака имеются перегородки 12, которыми всасывающая труба отделена от сливной 6. Кроме того, перегородки удлиняют путь циркуляции рабочей жидкости, благодаря чему улучшаются условия для пеногашения и оседания на дно гидробака примесей, содержащихся в рабочей жидкости. Лучшему выделению воздуха из рабочей жидкости способствует мелкая сетка, поставленная в гидробаке под углом. Для выравнивания уровня жидкости в гидробаке перегородки имеют отверстия на выоте 50…100 мм от дна. Заливку рабочей жидкости производят через отверстие 9 с сетчатым фильтром 8, имеющим ячейки размером не более 0,1  0,1 мм. Отверстие для заливки закрывают пробкой. Для контроля уровня рабочей жидкости в гидробаке служат указатель 1 или смотровой глазок 5.

0,1 мм. Отверстие для заливки закрывают пробкой. Для контроля уровня рабочей жидкости в гидробаке служат указатель 1 или смотровой глазок 5.

В процессе эксплуатации гидропривода температура рабочей жидкости не должна превышать 55…60° С и в отдельных случаях 80° С. Если поддержание температуры в пределах установленной не может быть обеспечено естественным охлаждением, в гидросис<