Пояснительная записка к курсовой работе

Выполнила студентка группы КБ-107 Лобода В.С.

Проверил профессор Болотин В.А,

Санкт-Петербург

2011

Введение

В процессе производства и транспортирования наиболее трудоемкими являются работы по перемещению, погрузке, выгрузке и складированию сырья, материалов, полуфабрикатов и готовой продукции.

Наиболее эффективному использованию капитальных вложений, снижению производственных затрат способствует осуществление комплексной механизации и автоматизации погрузочно-разгрузочных и складских работ, позволяющее снизить затраты труда и расходы на выполнение указанных работ, сократить непроизводительные простои подвижного состава, повысить рентабельность производства.

Функционирование складов тесно связано с работой внешнего транспорта и технологическим процессом предприятия. Поэтому выбор рациональных вариантов механизации погрузочно-разгрузочных работ на складе необходимо производить так, чтобы принятые решения учитывали как интересы транспорта, так и интересы предприятия.

Рациональный вариант механизации погрузочно-разгрузочных и складских работ должен обеспечить:

- комплексную механизацию работ на всех этапах переработки груза;

- снижение себестоимости переработки груза;

- повышение производительности труда и сокращение количества занятых работников за счет совершенствования методов и приемов использования

средств автоматизации;

- сокращение ручного труда на переработке груза;

- облегчение условий труда обслуживающего персонала;

- сокращение простоя подвижного состава железных дорог, судов и автомобилей под погрузочно-выгрузочными операциями;

- высокие технико-экономические показатели;

- необходимые условия для рациональной работы внутризаводского транспорта, связывающего склад с другими объектами промышленного предприятия;

- безопасность при производстве погрузочно-разгрузочных работ;

- охрану окружающей среды.

Выбор рационального варианта механизации погрузочно-разгрузочных и складских работ может быть сделан в результате всестороннего сравнения вариантов по технико-эксплуатационным и экономическим показателям, определение которых базируется на проектировании склада. В ходе проектирования устанавливаются основные параметры склада, выбираются средства механизации и их количество.

1Спроектировать склад и определить технико-экономические показатели склада

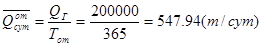

Определение суточного грузооборота:

, где

, где  – годовой грузооборот, т/год;

– годовой грузооборот, т/год;

=547.94 т/год

=547.94 т/год

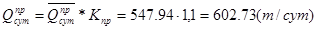

Определение рассыпания груза рассчитывается по формуле:

, где

, где

– коэффициент неравномерности;

– коэффициент неравномерности;

т/сут

т/сут

Определение количество вагонов в сутки рассчитывается по формуле:

=

=  -норма загрузки ТС

-норма загрузки ТС  =

=  = 9 ваг/сут

= 9 ваг/сут

Определение количества вагонов в маршруте рассчитывается по формуле:

=9

=9  1.1=10 ваг/сут

1.1=10 ваг/сут

Погрузка сыпучих грузов в КР осуществляется опускания труб путем их заводки в люки вагона. Вместо опускаемых труб можно использовать брезентовые рукова. В нерабочем состоянии эти трубы подняты

Погрузка сыпучих грузов в КР осуществляется опускания труб путем их заводки в люки вагона. Вместо опускаемых труб можно использовать брезентовые рукова. В нерабочем состоянии эти трубы подняты

Техническая производительность каждой отпускной трубы П=100.Техническая производительность всей установки П=100*4=400

2Анализ исходных данных

Внешние среднесуточные грузопотоки:

- по прибытию  ;

;

- по отправлению  ;

;

- годовой грузопоток,

- годовой грузопоток,  ;

;

- число дней работы склада в году по приёму и отправлению грузов.

- число дней работы склада в году по приёму и отправлению грузов.

Расчётные внешние суточные грузопотоки:

- по прибытию

- по отправлению

,

,  - средние суточные грузопотоки по прибытию и отправлению грузов со склада;

- средние суточные грузопотоки по прибытию и отправлению грузов со склада;

,

,  - коэффициенты неравномерности прибытия и отправления грузов со склада.

- коэффициенты неравномерности прибытия и отправления грузов со склада.

Определим интенсивность указанных грузопотоков.

Расчетная суточная интенсивность первого грузопотока  :

:

-  ,

,

где  - расчетный суточный грузопоток прибытия;

- расчетный суточный грузопоток прибытия;  - доля грузов из общего суточного грузопотока, которая сразу перегружается с транспорта прибытия в приемные траншеи.

- доля грузов из общего суточного грузопотока, которая сразу перегружается с транспорта прибытия в приемные траншеи.

Расчетная суточная интенсивность второго и третьего грузопотока  :

:  .

.

-т.к.

В качестве вспомогательных показателей, характеризующих технологию складских работ, могут быть определены грузопереработки  и коэффициент переработки грузов на складе

и коэффициент переработки грузов на складе  .

.

Величина грузопереработки  применительно к технологической схеме грузопотоков, приведенной на схеме равна:

применительно к технологической схеме грузопотоков, приведенной на схеме равна:  .

.

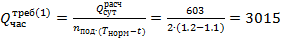

Далее по всем внутрискладским грузопотокам определяют часовую интенсивность, т.е. потребную часовую производительность машин и механизмов, осуществляющих перемещения грузов на этих грузопотоках.

На железнодорожном транспорте простои вагонов под грузовыми операциями нормируются. Поэтому требуемую часовую интенсивность грузопотоков, связанных с погрузкой или выгрузкой грузов из вагонов, определяют по формуле,  :

:

, где

, где

- число вагонов в подаче (группе), поданных одновременно под погрузку или выгрузку, грузы, из которых направляются по

- число вагонов в подаче (группе), поданных одновременно под погрузку или выгрузку, грузы, из которых направляются по  грузопотоку;

грузопотоку;

- расчетная статическая нагрузка вагона (средняя масса груза в вагоне), задаваемая в исходных данных,

- расчетная статическая нагрузка вагона (средняя масса груза в вагоне), задаваемая в исходных данных,  ;

;

- технологическое время простоя железнодорожных вагонов под погрузкой или выгрузкой,

- технологическое время простоя железнодорожных вагонов под погрузкой или выгрузкой,  , устанавливаемое в правилах перевозок грузов или в договоре на эксплуатацию подъездного пути;

, устанавливаемое в правилах перевозок грузов или в договоре на эксплуатацию подъездного пути;

- время на вспомогательные, подготовительно-заключительные операции при разгрузке вагонов (открывание и закрывание люков и дверей вагона и т.п.), принимается в пределах

- время на вспомогательные, подготовительно-заключительные операции при разгрузке вагонов (открывание и закрывание люков и дверей вагона и т.п.), принимается в пределах  ;

;  - номер грузопотока, связанного с погрузкой или выгрузкой вагонов.

- номер грузопотока, связанного с погрузкой или выгрузкой вагонов.

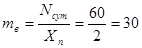

Число вагонов  в подаче (группе), подаваемых одновременно под погрузку или выгрузку, определяют следующим образом.

в подаче (группе), подаваемых одновременно под погрузку или выгрузку, определяют следующим образом.

Сначала вычисляют расчетный суточный вагонопоток, т.е. число вагонов, прибывающих за сутки на станцию в адрес проектируемого склада,  , грузы прибывают железнодорожным транспортом:

, грузы прибывают железнодорожным транспортом:

Далее устанавливается число подач вагонов в сутки к погрузочному или разгрузочному участку склада:

Число вагонов в подаче определяется по формуле:

.

.

Теперь общее число вагонов в подаче  распределяется по грузопотокам пропорционально суточной интенсивности грузопотоков, связанных с разгрузкой или погрузкой вагонов:

распределяется по грузопотокам пропорционально суточной интенсивности грузопотоков, связанных с разгрузкой или погрузкой вагонов:

Откуда

(т/ч);

(т/ч);

Часовую интенсивность внутрискладских грузопотоков определяют по формуле,  :

:

- номер грузопотока;

- номер грузопотока;

- расчетная суточная интенсивность

- расчетная суточная интенсивность  грузопотока, не связанного с погрузкой или выгрузкой вагонов,

грузопотока, не связанного с погрузкой или выгрузкой вагонов,  ;

;

- число смен работы склада (чаще всего принимают3см);

- число смен работы склада (чаще всего принимают3см);

- продолжительность рабочей смены (

- продолжительность рабочей смены ( );

);

-коэффициент часовой неравномерности грузопотоков в течении суток (

-коэффициент часовой неравномерности грузопотоков в течении суток ( ).

).

Откуда:

(т/ч);.

(т/ч);.

(т/ч),

(т/ч),

3Разработка вариантов механизации ПРР на складе

Осуществление комплексной механизации и автоматизации производственных процессов и повышение рентабельности народного хозяйства являются важными задачами, стоящими перед работниками промышленности и транспорта. На любом предприятии самыми трудоемкими работами оказываются работы по перемещению, погрузке, выгрузке и складированию сырья, материалов, полуфабрикатов и готовой продукции.

При проектировании механизированных перегрузочных устройств необходимо учитывать, что типы этих устройств и их производительность в ряде случаев влияют на планировку связанных с ними приемных устройств, складских сооружений, грузовых цехов и производственных помещений. Поэтому выбор рациональных схем механизации погрузочно-разгрузочных работ и способов транспортировки грузов на том или ином объекте следует производить в тесной взаимной увязке, с тем чтобы принятые комплексные решения учитывали как интересы транспорта, так и интересы данного предприятия. При этом рациональная схема механизации должна обеспечить:

- комплексную механизацию работ на всех этапах переработки данного груза;

- снижение себестоимости переработки груза;

- повышение производительности труда и сокращение количества занятой рабочей силы на основе совершенствования методов и приемов использования средств автоматизации;

- сокращение ручного труда на переработке груза;

- облегчение условий труда обслуживающего персонала;

- сокращение простоя подвижного состава железных дорог, судов и автомашин под погрузочно-выгрузочными операциями;

- минимальный размер потребных капиталовложений;

- необходимые условия для рациональной работы внутризаводского транспорта, связывающего проектируемую установку с другими объектами промпредприятия;

- безопасность при производстве работ.

Решение поставленной задачи по перегрузке сыпучего груза (песка) с железной дороги на склад и далее на автотранспорт может быть осуществлено в нескольких вариантах.

Вариант № 1

Схема механизации погрузочно-разгрузочных работ с использованием козлового крана с грейфером.

Рис. 1. Схема механизации выгрузки из вагонов грузов, перевозимых насыпью и навалом с применением козловых кранов с грейфером:

Преимуществами такой технологии выгрузки грузов являются возможности:

• применения прямого варианта из вагона грейфером прямо в автомобиль;

• выгрузки с глуходонного вагона или с нижними люками.

Недостатками являются:

• вероятность повреждения обшивок вагонов грейфером;

• необходимость зачистки вагонов от остатков грузов (примерно остаются до 3 т груза) или вручную или с применением специальных способов;

Вариант № 2

Схема механизации погрузочно-разгрузочных работ на складе сыпучих грузов закрытого хранения с применением мостового грейферного крана и наружным вводом железнодорожного пути.

Рис 2. Закрытый склад сыпучих грузов с мостовым грейферным краном и наружным вводом

железнодорожного пути

Преимуществами такой технологии выгрузки грузов являются возможности:

• удачное расположение фронта погрузки, так как ТС попадает в зону работы храма;

• высокая производительность, так как возможна погрузка сразу на ТС;

• полностью механизированный труд;

•фронт выгрузки вынесен за здание, следовательно, площадь поперечного сечения больше;

• удачное расположение фронта погрузки, так как ТС попадает в зону работы храма.

Вариант № 3

Схема механизации погрузочно-разгрузочных работ с использованием ленточных конвейеров.

Рис.3. Схема механизации выгрузки из вагонов грузов, перевозимых насыпью и навалом с применением ленточных конвейеров.

Преимуществами такой технологии выгрузки грузов являются:

дешевизна;

возможность механизированной выгрузки вагонов;

высокая производительность.

Недостатками являются:

· невозможность разгрузки смерзшихся грузов;

· невозможность перегрузки грузов напрямую.

4Определение основных параметров склада по базовому варианту

К основным параметрам зон хранения грузов, которые должны быть определены при проектировании, относятся:

- вместимость зоны хранения, (т.е. количество сыпучих грузов, единовременно расположенных в складе), т;

- вместимость зоны хранения, (т.е. количество сыпучих грузов, единовременно расположенных в складе), т;

- объем сыпучих грузов в штабелях основной зоны хранения, м3;

- объем сыпучих грузов в штабелях основной зоны хранения, м3;

- длина, ширина и высота основного штабеля.

- длина, ширина и высота основного штабеля.

Одновременно с определением параметров зон хранения устанавливают форму основного штабеля, способы поступления груза в штабель и выдачи из штабеля, а также параметры устройств и сооружений, служащих для этих процессов.

Потребную вместимость основного штабеля груза определяют по формуле:

,

,

где  - средний суточный грузопоток прибытия, т;

- средний суточный грузопоток прибытия, т;

- срок хранения грузов на складе, сут; задается в исходных данных для проектирования.

- срок хранения грузов на складе, сут; задается в исходных данных для проектирования.

Объем основного штабеля сыпучего груза, м 3:

,

,

где  - вместимость склада, т;

- вместимость склада, т;

- объемная масса сыпучего груза, т/м3 (принимаем =1,6).

- объемная масса сыпучего груза, т/м3 (принимаем =1,6).

Дальнейшее проектирование зоны хранения состоит в основном в подборе таких размеров штабеля  , чтобы обеспечивались требуемые вместимость склада

, чтобы обеспечивались требуемые вместимость склада  , т, объем основного штабеля

, т, объем основного штабеля  , м3.

, м3.

Для этого сначала в зависимости от технологии выполнения перегрузочных работ и используемых средств механизации на складе определяют форму и примерные размеры штабеля. Объем штабеля выражают через основные его размеры по длине, ширине и высоте.

Рис. 2. Штабель сыпучих грузов в форме обелиска.

Штабели, формируемые грузоподъемными кранами, представляют собой форму обелиска с сечением в виде треугольника или трапеции. Объем такого штабеля рассчитывается по формуле

(м3)

(м3)

где  - соответственно высота, длина и ширина основного штабеля, м;

- соответственно высота, длина и ширина основного штабеля, м;

- соответственно длина и ширина по верху штабеля, м

- соответственно длина и ширина по верху штабеля, м

Расчет штабеля начнем с определения потребной площади сечения:

(В1=10 м, ширину штабеля (Bшт) принимаем равной 16 м,высота h=8 м)

Рассчитаем объем штабеля по формуле:

Принятые нами величины соответствуют требуемым параметрам, так как

5Разработка предложений по совершенствованию базового варианта ПРР на складе

Техническая погрузка насыпных грузов следующая:

-производиться подготовительная операция –проверяется плотность закрытия дверей

-вручную открываются верхние люки(колпаки)вагона

-отпускные трубы бункера вручную устанавливаются(заводятся) в люке вагона

-открываются люки бункера

-осуществляется регулирование подачи насыпного груза и разр. Груза в вагоне вручную или автоматически(например,конструкция ДПКТБ Зап.СБ ж.д.)

-закрываются люки бункера и вагона

-осуществляется уборка и поднятие вверх отпускных труб вручную

-производится заключительная операция-установка запоро-пломбировочного устройства(ЗПУ)

Такая технология погрузки насыпных грузов является основной.